全部

956

956

0

0

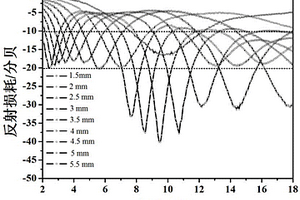

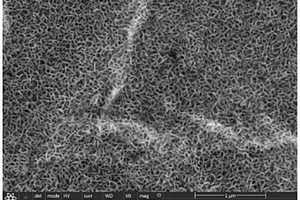

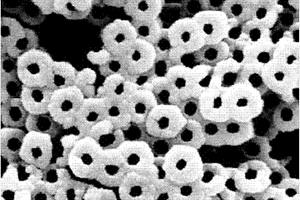

本发明提供一种在常温水相体系中利用一步还原法制备钴‑石墨烯复合吸波材料的方法,属于金属功能材料中纳米金属粉末的制备技术领域。采用一定浓度的氧化石墨烯碱性溶液,常温下加入含有钴离子的水溶液,随后加入还原剂将氧化石墨烯和金属钴同步从溶液中还原,得到钴‑石墨烯复合材料。本发明首次采用一步法将钴离子和氧化石墨烯还原,操作非常简单,能耗低,成本低,得到钴‑石墨烯复合吸波材料,可用于一定频率范围内的电磁波吸收,其有效吸波频率宽,效率高。

1137

1137

0

0

本发明公开了一种利用氢化钛粉树脂复合材料制备金属钛制品及方法,包括以下步骤:步骤1:将粘结剂加热熔融,与氢化钛粉末混合得到复合氢化钛粉体,其中氢化钛粉体的体积分数为50vol%~80vol%,粘结剂的体积分数为20vol%~50vol%;步骤2:将步骤1中的复合氢化钛粉体加热成型,得到生坯;步骤3:将步骤2中的生坯依次进行溶剂脱脂、热脱脂,得到脱脂坯体;步骤4:将步骤3得到的脱脂坯体高温烧结即可得到所需钛制品。本发明成型性能优良,制备工艺过程简单,有效降低了生产成本,容易实现钛及钛合金型材、板材、棺材、棒材及零件的规模化生产。

1038

1038

0

0

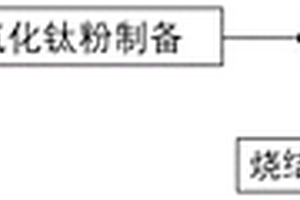

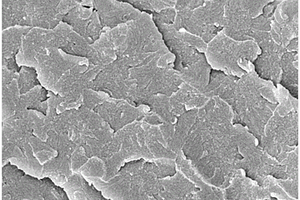

一种新型的铁电-铁磁复合材料及其制备方法,属于电子材料技术领域。包括铁磁相和铁电相,铁磁相的含量为30~99wt%,铁电相的含量为1~70wt%;铁磁相为改性的NiCuZn铁氧体,主要成分及含量为:氧化铁65~68wt%,氧化亚镍7~10wt%,氧化锌17~19wt%,氧化铜6~8wt%,碳酸锂0.5~1.5wt%,五氧化二钒2~4wt%;铁电相为铋系类钙钛矿铁电陶瓷,通式为An-1Bi2BnO3n+3,A为Bi、Nd、Sm、W中的一种或两种,B为Ti、V中的一种或两种,n=1~5。本发明在无需添加烧结助剂的情况下实现材料在低温下的高致密化,既能很好地适应LTCC工艺,又能在一定程度上减少磁性能和介电性能的损失。

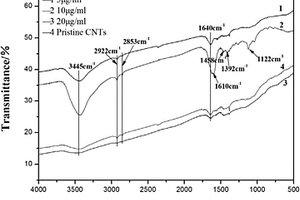

本发明公开了一种Fe2O3改性多壁碳纳米管/环氧树脂复合材料,其制备方法包括以下步骤:(1)酸化多壁碳纳米管的制备;(2)Fe2O3-MWCNTs杂化材料的制备;(3)将Fe2O3-MWCNTs杂化材料和无水乙醇/去离子水混合溶液混合,超声分散30min,再加入KH560,超声分散20min,然后在80℃下搅拌1h,过滤、烘干,得改性的Fe2O3-MWCNTs;(4)将改性的Fe2O3-MWCNTs与环氧树脂混合,搅拌混匀制得Fe2O3-MWCNTs/epoxy复合涂层。本发明制备过程简单,制得的复合涂层分散性、防腐性及机械性能好。

本发明公开了一种RGO/CNT/HA/Fe3O4复合材料的合成方法,包括以下步骤:S1.将双离子表面活性剂均分为反应物Ⅰ和反应物Ⅱ;S2.取反应物Ⅰ与溶剂Ⅰ混合搅拌均匀,得到表面活性剂溶液;S3.取多壁纳米管与反应物Ⅱ混合研磨,加入表面活性剂溶液中,得到CNT分散液;S4.取氧化石墨烯与溶剂Ⅱ搅拌均匀,得到混合液Ⅰ;S5.将CNT分散液加入混合液Ⅰ,经静电自组装反应,得到反应液Ⅰ;S6.将NH4H2PO4溶液滴加至Ca(NO3)2溶液,得到混合液Ⅱ;S7.依次将Fe(NH4)2(SO4)2溶液、混合液Ⅱ、尿素溶液和碱性溶液加入反应液Ⅰ,得到pH=11的反应液Ⅱ;S8.将乙二胺四乙酸二钠溶液、聚乙二醇200和水合肼加入反应液Ⅱ,得到反应液Ⅲ;S9.反应液Ⅲ经水热反应,得到中间产物;S10.中间产物经抽滤、洗涤和烘干处理,得到RGO/CNT/HA/Fe3O4复合材料。

742

742

0

0

本发明公开一种镁铝硅酸盐水泥/纤维增强复合材料及其制备方法,其特点是将活性二氧化硅7~15份、活性三氧化二铝16~24份、活性氧化镁46~55份、激发剂15~20份,其中固体材料磨细至≤80μm方孔筛筛余≤10%,水20~30份和纤维或纤维织物20~40份,加入带有碾轮的混合机中,搅拌均匀后经辊压成型或者移入所需形状的模具中压制成型,过终凝时间2~5小时,110~180℃高温保养,如自然保养,时间较长,获得热力学稳定相的纤维水泥制品,可广泛用作建筑材料和建筑构件,如吊顶板、无机保丽板、仿木地板、高密度中纤板和FSC不燃无机复合板。

1056

1056

0

0

本发明公开了一种缝合复合材料的制备方法,包括以下步骤:1)缝合预制体:①将二维平纹碳化硅纤维布裁剪为方形;②将裁剪好的碳化硅纤维布表面喷涂一层不干胶,叠层平铺成铺层;③将铺层夹持,以缝合密度:针距×行距=5mm×4mm缝合,缝合线为碳化硅纤维缝合线,相邻两行的针头与针尾之间的连线与水平方向的缝合线之间形成的角度基本为直角;④定型;2)化学气相沉积制备热解碳界面层;3)化学气相沉积制备碳化硅界面层;4)浸渍;5)高压固化;6)高温裂解;7)反复进行4)~6)步,直至预制体的重量变化小于设定值或目标值。本发明制成的缝合复合材料的层间剪切强度提高了60%。

1081

1081

0

0

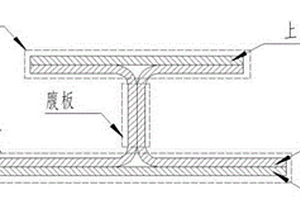

本发明涉及一种复合材料工字梁成型的方法,其特征在于包括如下步骤:步骤一:首先在成型模上模体、成型模下模体、压板上分别完成工字梁左右C型件、上下盖板的铺叠并压实;步骤二:待工字梁各部分预浸料坯料的铺叠及压实工作完成后,不将坯料从模体上取下,直接将成型模上模体、成型模下模体、压板通过定位支撑结构及活动销钉组装在一起,步骤三:将步骤二获得的组装体在工装真空袋封装区域完成真空袋封装;步骤四:将已完成封装的系统转移至热压罐内固化;一种复合材料工字梁成型的模具包括成型模上模体、成型模下模体,所述的成型模上模体与成型模下模体呈H型立式对合,成型模上模体与成型模下模体之间设置定位支撑结构。

670

670

0

0

本发明涉及一种可生物降解的聚乳酸‑纤维复合材料的制备方法,属于复合材料技术领域。步骤包括:将烟梗、烟末在水解酶作用下得到酶解液,酶解液加热浸提并灭酶,送入超滤膜进行过滤,将超滤浓缩液喷雾干燥之后,得到处理后的烟叶纤维;将植物纤维与无机酸溶液混合,水解反应,反应结束后,再将残渣、聚乙二醇、水混合反应,得到改性微晶纤维素;取聚乳酸、处理后的烟叶纤维、大孔魔芋葡甘聚糖水凝胶、改性微晶纤维素、填料、增塑剂、交联剂、成核剂、偶联剂、增容剂、润滑剂、表面活性剂混合均匀后,放入挤出机中挤出,再进行造粒即可。聚乳酸降解材料用了废旧烟叶作为纤维填充材料,具有机械性能好、降解速度快的优点。

本发明公开了改性氧化石墨烯在聚甲基戊烯复合材料增韧改性中的应用、方法以及复合材料。采用十八胺改性的氧化石墨烯作为无机填料,采用溶液混合法使其均匀分散在聚合物基体中,之后通过溶液浇铸法来制得石墨烯/聚甲基戊烯复合薄膜。利用本发明方法得到的改性氧化石墨烯/聚甲基戊烯纳米复合材料具有良好韧性,且获得一种聚甲基戊烯的新的晶体结构。对于氧化石墨烯的改性过程简单,无毒,且可提高石墨烯的分散能力,增加其与聚甲基戊烯的界面结合力,提高改性氧化石墨烯的分散性,可以达到良好的对聚甲基戊烯的改性效果。

981

981

0

0

本申请提供了一种钛合金表面处理方法,所述钛合金处理方法包括以下步骤:提供钛合金基板;将所述钛合金基板浸入第一处理液中,使得所述第一处理液与所述钛合金基板表面反应生成钛氧化层,得到预制钛合金板,其中,所述第一处理液包括硫酸。将所述预制钛合金板浸入第二处理液中,温度为90‑98℃,使得所述第二处理液与部分所述钛氧化层反应生成含钛多氢氧层,烘干后得到钛合金板,其中,所述第二处理液包括碱,所述碱为氢氧化钠或氢氧化钾中的一种或两种。本申请提供的处理方法可以适用于结构复杂的钛合金工件,具有普适性。本申请还提供了一种复合材料的制备方法及复合材料。

773

773

0

0

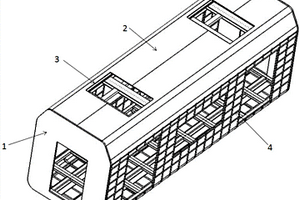

本发明公开了一种低成本的碳纤维复合材料空铁车体的结构及制造工艺,属于复合材料在轨道车辆上的应用技术领域,包括车体侧墙,所述车体侧墙两端均装配连接有端墙,车体侧墙的内顶面和内底面分别装配连接有顶架和底架,且车体侧墙的外顶面装配连接有顶棚,顶棚上开设有转向架安装孔;所述车体侧墙和端墙均包括加强筋骨架、内蒙皮和外蒙皮,加强筋骨架的网格内填充有夹芯泡沫块;所述顶棚包括夹芯层板、上蒙皮和下蒙皮;所述顶架、底架、加强筋骨架、内蒙皮、外蒙皮、上蒙皮和下蒙皮均由碳纤维复合材料模压一体成型;所述加强筋骨架的内部填充有夹芯泡沫,达到在车体轻量化的前提下满足悬挂式车体的承载方式的功能与结构的目的。

本发明公开了一种快速填充连续纤维增强陶瓷基复合材料的致密化方法及陶瓷基复合材料,该方法在预浸件循环浸渍时,相邻两次浸渍液的粘度不同。本发明方法制取连续纤维增强陶瓷基复合材料,陶瓷产率达60%~80%),循环周期,现在只需要6~8,最短3次(重复2次)。

876

876

0

0

本发明公开了一种催化固化‑增韧型苯并噁嗪复合材料,由苯并噁嗪单体在磺化交联结构聚合物基微球的催化作用下,开环并发生交联反应制成。制备方法:S1、制备磺化交联结构聚合物基微球;S2、将苯并噁嗪单体溶解在溶剂中,加入磺化交联结构聚合物基微球,超声分散;S3、蒸发除去混合物中的溶剂丙酮和乙醇,并除去其中的空气;S4、将苯并噁嗪单体与磺化交联结构聚合物基微球混合物趁热倒入玻璃模具中;S5、将装有混合物的玻璃模具在130~160℃固化2~3h,180~200℃固化1~3h,自然冷却得到催化固化‑增韧型苯并噁嗪复合材料。本发明的复合材料具有良好断裂韧性、高杨氏模量、拉伸强度、玻璃化转变温度和热稳定性能,可广泛应用于对材料综合性能要求较高的领域。

889

889

0

0

本发明提出一种电爆炸喷雾制备石墨烯‑铝合金复合材料的方法,将铝合金连接在电极上,通过将石墨粉高压喷雾至电极,脉冲大电流发生持续放电,将铝合金爆炸瞬时形成高温、高压熔融粒子,同时石墨被解裂为石墨烯,在高压冲击波作用下石墨烯与铝合金分散并快速冷却形成超细、高结合强度的超细石墨烯‑铝合金复合材料。本发明提供上述方案能够实现在不需要完全熔化铝合金条件下直接将石墨烯分散于铝合金,并且获得铝合金中石墨烯分散性较高,得到的石墨烯‑铝合金复合材料具有轻质、高强度、高模量的性能特点,在军工的航空航天领域、轻型汽车、体育器材领域具有重要的作用。进一步能够推动石墨烯产业化发展。

783

783

0

0

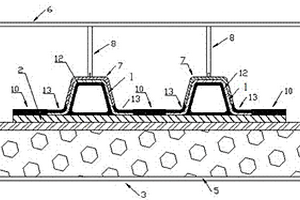

本发明公开了一种制造冒形复合材料加筋壁板的模具,属于加筋壁板制造技术领域,一种制造冒形复合材料加筋壁板的模具,包括模板、定位支架、面板预成型体,定位支撑杆和从内至外依次套设的帽形的加强筋外软模、加强筋预成型体、加强筋内软模;该模具由一整套完整的成型模具对加强筋和面板进行成型和组合,拆装方便,而且通过柔性材料和金属材料结合的模具,能够对加强筋预成型体和面板预成型体很好的保护,提高了加筋壁板的制作效率以及成型质量;本发明还公开了一种制造冒形复合材料加筋壁板的方法,采用成套的模板、较好的成型工艺和细部的处理方法,制作出的成品具有加强筋表面规整、厚度均匀、产品质量稳定可靠的优点,操作方便,便于定位。

723

723

0

0

本发明属于石墨烯‑金属复合材料制备技术领域,提供了一种基于脉冲磁振荡制备石墨烯‑金属复合材料的方法。该方法通过在金属冷凝过程中,采用脉冲磁场,将石墨不断拉伸剥离为石墨烯,同时电磁振荡力使金属树枝晶破碎,石墨烯与金属在晶粒层面接触,从而获得晶粒细小、石墨烯分散均匀的石墨烯‑金属复合材料。与传统方法相比,该发明既能剥离制备石墨烯,解决石墨烯的分散性问题,同时制得复合材料具有更小的晶粒尺寸,力学性能更为优异。

706

706

0

0

一种硫化铜与二氧化钛纳米管复合材料的制备方法,其具体作法是:将钛片砂光后,放入丙酮或者无水乙醇中超声清洗,再用去离子水冲洗并风干;将铂片作为阴极、处理后的钛片作为阳极在0.25%wt氟化铵的乙二醇溶液中进行阳极氧化即在钛片表面生长出二氧化钛纳米管阵列;将生长有二氧化钛纳米管阵列的钛片放入装有氯化铜和硫代硫酸钠的混合溶液中,混合溶液的氯化铜和硫代硫酸钠的摩尔浓度相同为0.0025-0.01mol/L;用高压釜封好后,加热至温度为60-120℃、保温12-24小时。该方法制备的纳米复合材料对太阳光的吸收与利用能力高,在太阳能电池领域具有很好的运用前景。且其制作工艺简单、设备要求低,制备成本低。

本发明公开了一种甘油磷酸盐与硅酸钙盐类的有机‑无机自凝固复合材料,其由粉体和调和液制备而成,其中,调和液为去水、氯化钠溶液、葡萄糖溶体、碳酸氢钠溶液、磷酸溶液、磷酸二氢盐溶液以及磷酸氢盐溶液中的任意一种或者多种;所述粉体为硅酸钙盐和甘油磷酸盐的混合物,各组分的质量百分比为:硅酸钙盐20‑95%、甘油磷酸盐5‑80%。本发明还公开了前述复合材料的制备方法和用途。本发明复合材料的前期力学强度大,凝固时间适中,生物活性高,生物相容性好,降解性能良好,应用前景优良。

本发明公开了一种四臂PEG‑PCL、氧化石墨烯复合材料及其制备方法。该方法包括下述步骤:(1)制备氧化石墨烯溶液;(2)制备四臂PEG‑PCL‑AC溶液;(3)将步骤(1)制备的氧化石墨烯溶液和步骤(2)制备的四臂PEG‑PCL‑AC溶液混合,再加入光引发剂混合均匀,避光放置使溶剂完全挥发,得到固体;(4)在60℃熔融步骤(3)中得到的固体,搅拌均匀后,摊成均匀的膜状并置于紫外交联仪中,待材料完全冷固后将复合材料剥离下来,即得复合材料。本发明使用混合交联的方法,在制备四臂PEG‑PCL、氧化石墨烯复合材料时加入的氧化石墨烯的量大大减少,同时其机械强度以及生物相容性得到了大大的提高。

711

711

0

0

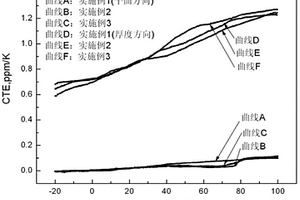

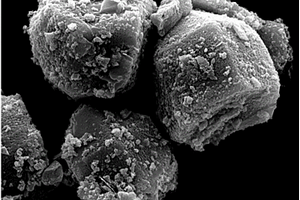

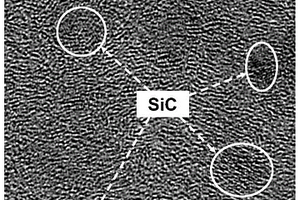

本发明公开了一种低热膨胀系数C/C-SiC复合材料的制备方法,将体积分数为40%~50%的正交三向长碳纤维预制体在真空压力条件下浸渍酚醛树脂溶液后,进行固化处理、碳化处理,重复真空浸渍-固化-碳化处理直至获得的C/C材料密度达到1.45~1.60g/cm3,之后在Ar气保护气氛下进行1800℃~2200℃高温热处理,再结合液硅浸渗法(LSI法),得到密度为2.2~2.4g/cm3,-20℃~100℃温度范围内平面方向和厚度方向的热膨胀系数(CTE)分别约为0~0.1ppm/K、0.6~1.3ppm/K的C/C-SiC复合材料。本发明制备周期短,成本低,所得材料密度小,热膨胀系数低,力学性能优良,可满足空间低温环境下光机结构件的应用要求。

1138

1138

0

0

本发明提出一种用于3D打印成型的钙钛矿光伏复合材料,其特征是:该钙钛矿光伏复合材料是由卤化铅、卤化甲胺、氧化钙、氧化铜、氧化钛、三氧化二铋为原料研磨而成,并在表面包覆一层胶体,用于3D打印时具有良好的流动性,在80-90℃的热环境中具有粘接性,可通过3D打印快速成型形成100-300nm厚的均匀钙钛矿薄膜,用于光伏电池的光吸收层,有效避免了钙钛矿对水分、氧敏感造成的电池效率下降。

1023

1023

0

0

本发明提供一种Co3V2O8包覆C层的复合材料及其制备方法,包括步骤:将Co3V2O8与碳源混合,加入去离子水研磨,将样品干燥,干燥后将样品研磨分散,在600~700℃的温度灼烧6~8h,冷却至室温,即得到Co3V2O8包覆C层的复合材料,本发明碳源取材丰富、价格低廉,整个过程中不产生有毒有害物质;最终产物是一种复合结构,具有比表面积大,表面活性点多,作为电极材料,增大了活性物质与电极间的接触,减小了电池的内阻,显著提高电子和离子的扩散性能,具有较高的放电比容量和良好的放电性能,同时表面的C层有效的减小了Co3V2O8的应力形变和剥落现象,材料可有效的提高锂电池的充放电循环性能,清洁环保,操作简单。

一种超高温碳化硅陶瓷基复合材料的制备方法及超高温碳化硅陶瓷基复合材料。本发明公开了一种超高温碳化硅陶瓷基复合材料的制备方法,包括以下步骤:①将二维平纹碳化硅纤维布裁剪为方形;②将裁剪好的碳化硅纤维布叠层,并用碳化硅纤维缝合线缝合为一整体,定型得到碳化硅纤维预制体;③将碳化硅纤维预制体放入化学气相沉积炉中进行化学气相沉积,制备热解碳界面层;④将含有抗烧蚀组元的陶瓷粉体与前驱体溶液配制成浸渍浆料;⑤将③中的预制件在④中的浸渍液中真空高压浸渍;⑥将⑤中的预制件取出沥干后高压固化;⑦将⑥高压固化后的预制件高温裂解;⑧反复进行⑤~⑦步,直至预制体的重量变化小于目标值或设定值。本发明提高了碳化硅陶瓷基复合材料的抗氧化性能和抗烧蚀性能。

1159

1159

0

0

本发明公开一种复合材料铲刀,包括:耐磨刀板,所述耐磨刀板上设有摩擦底面和铲料斜面;铲刀刀杆,所述铲刀刀杆通过固定座与铲料板连接;本发明公开一种带有复合材料铲刀的自动炒锅,包括:锅体,所述锅体内设有复合材料铲刀;电机,所述电机与所述复合材料铲刀的铲刀刀杆连接;这样,所述耐磨刀板上设置的铲料板用于将所述锅体的菜品进行翻炒,所述耐磨刀板的摩擦底面可以提高整个铲刀的耐磨性能,使得铲刀在使用过程中不但对所述锅体无损伤,避免铁屑的掉落,且提高了铲刀自身的使用寿命。所述铲刀刀杆设置在所述铲料斜面的正上方,改善了现有铲刀支撑点在铲刀刃口的后部时,对铲刀自身的强度要求较高的问题,也提高了整个自动炒锅的使用寿命。

803

803

0

0

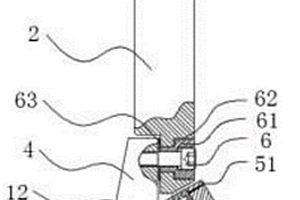

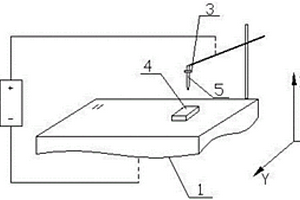

本发明提供了一种制备多层复合材料的方法和设备以及采用该方法和设备所得到的结构阻尼复合材料。制备过程包括以下步骤:1)以基体层为阴极,以作为第一结构层来源的第一电极为阳极,利用电火花沉积加工将第一电极沉积到基体层的表面并形成第一结构层;2)以作为第二结构层来源的第二电极为阳极,利用电火花沉积加工将第二电极沉积到第一结构层的表面并形成第二结构层。当所述第一结构层和第二结构层分别为由阻尼材料构成的第一阻尼层和第二阻尼层,所得多层复合材料为结构阻尼复合材料。上述方法所使用的设备的控制机构包括控制电极进给运动的机构和控制电极夹持部夹取或更换电极的机构。

1097

1097

0

0

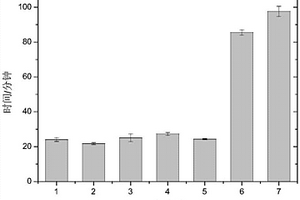

本发明首次提出利用介质阻挡放电(Dielectric?Barrier?Discharge, DBD)制备Mn3O4/C3N4复合材料的方法。以MnCl2.4H2O和高温煅烧三聚氰胺合成的氮化碳为原料,利用电极在空气、氩气以及空气与氩气的混合气中放电制备Mn3O4/C3N4复合材料,该方法操作简单易行,条件温和,成本低。

一种无机纳米复合材料改性的耐候型丙烯酸-聚酯粉末涂料及其制备方法,其特点是将粒径为10~100nm的纳米复合材料0.5~5.0份,加入固化剂2~5份、助剂2~7份、填料25~35份、聚酯树脂40~60份、丙烯酸树脂8~25份,按预混合、熔融挤出混合、冷却、破碎、细粉碎、分级过筛等六道工序后,制得无机纳米复合材料改性的耐候型丙烯酸-聚酯粉末涂料,其抗老化指标较不含无机纳米复合材料的丙烯酸-聚酯粉末涂料提高了100%~200%,硬度、附着力、冲击强度等较不含无机纳米复合材料的粉末涂料也有一定程度提高。

1082

1082

0

0

本发明公开了一种含共沉积复相界面的SiCf/SiC复合材料制备方法,包括以下步骤:采用CVI工艺对SiC纤维预制体进行界面沉积,以丙烯为碳源气体、以三氯甲基硅烷为碳化硅源气体进行共沉积;载气为氢气,稀释气体为氩气和氢气;利用CVI工艺对完成界面沉积的SiC纤维预制体进行SiC基体沉积,碳化硅源气体为三氯甲基硅烷,载气为氢气,稀释气体为氩气和氢气。制备获得的SiCf/SiC复合材料,在纤维与基体之间为PyC‑SiC复相界面,PyC‑SiC复相界面是共沉积形成的、由SiC纳米晶和热解炭相PyC组成的复相界面。本发明提供的制备方法,主要包括利用CVI共沉积制备PyC‑SiC复相界面以及SiC基体的致密化两个主要步骤,界面制备更容易控制且制备效率也更高;所制备的SiCf/SiC复合材料的强韧性得到进一步提高。

本发明公开了一种CNTs和CNFs协同增强铜基复合材料,按重量百分比包括如下组分:经表面改性的CNFs和经表面改性的CNTs的质量分数之和为0.1?5%,石墨的含量为0.5?8%,Ti3SiC2含量为6?15%,La元素的含量为0.01?0.5%,余量为铜;所述经表面改性的CNTs是采用没食子酸水溶液改性得到的;所述经表面改性的CNFs是采用芦丁水溶液改性得到的。本发明的铜基复合材料中,CNTs和CNFs分散性较好,杂质含量低,且保持了完整的表面形貌,与石墨粉末、Ti3SiC2粉末、La以及铜基体发挥共增强作用,显著提高了铜基复合材料的力学及耐摩擦磨损性能,同时还具有优异的强度和耐冲击性。

中冶有色为您提供最新的四川成都有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日