全部

1232

1232

0

0

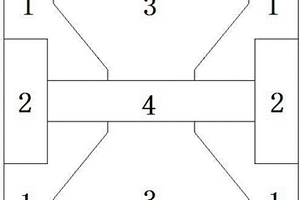

本发明的目的在于通过成型模具的合理设计,实现大块钕铁硼产品性能随所处磁体的位置变化而呈现规律性的差异。所用成型模具为中空的长方体结构,由四个异形导磁模块A,两个长方体不导磁模块B以及两个异形不导磁模块C组合而成,所有模块组合在一起形成的中空部分为长方体结构;其中两个模块B长度方向垂直于中空部分的长度方向,且对称设置于模具的两个侧面,两个模块C对称设置于模具另外两个侧面,四个模块A设置在模具的四角,并分别填充于模块B和模块C之间的空间;模块C的横截面形状为:两端为矩形,中间为梯形,且靠近中空部分的矩形长度小于远离中空部分的矩形长度;模块B与模块C相互之间不接触。

1210

1210

0

0

一种钕镨钬钇多元稀土合金永磁材料,组成为ReαRe′βRe″ηBδCuζAlεFeγ, Re为Nd、Pr,Re′为Ho,Re″为Y,Fe为Fe及不可避免的杂质,α、β、η、δ、ζ、ε、γ为各组分质量百分比含量;其中,30≤α+β+η≤32,6≤β+η≤13,2≤η≤8,1.01≤δ≤1.09,0≤ζ≤0.23,0.35≤ε≤0.68,γ=100-α-β-η-δ-ζ-ε。本发明有效解决了传统熔炼过程中各组分的熔点不同和人为操作因素而导致熔炼后得的合金锭产生偏析的问题,Ho、Y的加入有利于降低合金饱和磁化所需的外场,同时降低了Nd、Pr的使用量,且采用普通电解炉即可生产,从而降低企业的生产成本,此外,还可有效避免影响永磁材料性能α–Fe的出现。

1089

1089

0

0

本发明提供了一种低介电损耗碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:SiC@SiO2核壳结构的制备、表面沉积氧化镧薄膜的SiC@SiO2核壳结构的制备、低介电损耗碳化硅纤维增强陶瓷复合材料的制备。本发明还提供了上述方法制得的低介电损耗碳化硅纤维增强陶瓷复合材料。本发明提供的低介电损耗碳化硅纤维增强陶瓷复合材料,通过在碳化硅陶瓷中分散碳化硅纤维大大提高了材料的韧性,利用碳化硅纤维制得SiC@SiO2核壳结构,降低了碳化硅纤维的介电参数,同时在碳化硅陶瓷中分散氧化硅等材料,进一步降低了碳化硅陶瓷的介电参数,提高了绝缘性;同时SiC@SiO2核壳结构表面沉积氧化镧薄膜,氧化镧薄膜能有效提升纤维的抗氧化性能,减少由纤维氧化带来的强度损伤化镧,还可以降低配合料熔制过程中氧化硼化合物的挥发量。

889

889

0

0

本发明公开了一种快速高效回收利用钕铁硼废料的方法,该方法的步骤是:收集钕铁硼磁体的废料;分为块状和粉状废料,其中对粉状废料中的油泥料进行预处理;粉状废料压制成块后装炉,并根据粉状废料与块状废料的添加比例,添加脱氧剂;利用块状废料中的稀土金属与脱氧剂,对废料中的除稀土外的其它合金元素的氧化物进行熔炼还原脱氧;熔炼还原可在中频感应炉或者电弧炉中进行;熔炼结束后获得铁合金产品与炉渣;对炉渣进行粉碎,然后进行熔盐电解,获得混合稀土金属或者稀土铁合金;检测铁合金与稀土合金两者的化学成分,得到铸锭的合金成分组成与杂质含量,检验合格后提供给钕铁硼生产厂家作为原料使用或者作为其它用途的中间合金使用。

1095

1095

0

0

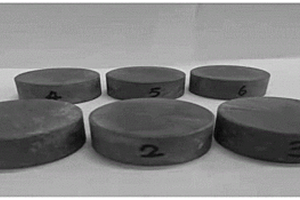

本发明提供了一种稀土金属或合金检测中的内控样品,内控样品为直径40‑80mm、高10‑50mm的稀土金属或稀土合金圆柱型样块。内控样品应用于火花直读光谱仪检测稀土金属或合金,平行测定结果的相对标准偏差RSD小于5%,符合作为标准曲线点建立的内控样品的要求。本发明将多种非稀土杂质元素掺入稀土金属及合金中,来制备内控样品,利用符合质量控制要求的内控样品来代替标准样品,解决火花直读光谱仪标准曲线点建立的问题,实现了火花直读光谱仪在稀土金属及合金的生产在线快速检测。

864

864

0

0

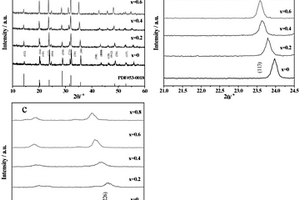

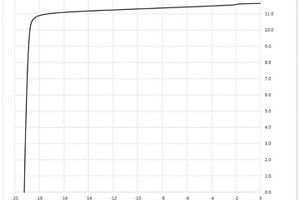

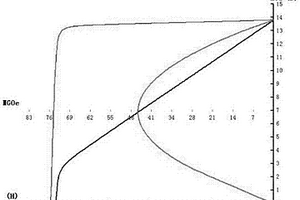

本发明公开了一种富钠钠离子电池正极材料及其制备方法,通式为:Na3+xV2‑xMx(PO4)3;其中M选用金属元素Mn;x为0.2,0.4,0.6,0.8。其具体制备步骤为:(1)将钠源、钒源、锰源和磷源加入络合剂混合均匀;(2)将所得混合物进行加热蒸干;(3)将蒸干后得到的物料空气下煅烧得到富钠材料前驱体;(4)将得到的富钠材料前驱体在玛瑙研钵中研磨;(5)高温煅烧:将混合均匀的富钠材料前驱体在保护气氛下进行高温煅烧,得到富钠正极材料。本发明所得材料晶粒大小均匀,一致性好,作为正极材料使用在电池中,倍率性能改善,且制备成本较低,有毒物质用量明显减少。

875

875

0

0

本发明公开一种高韧性的烧结钕铁硼永磁体,由以下述重量百分比的组分制成:Nd:30~33%,B:2~3%,PrHx:1~2%,Cu:1~2%,Al:0.005~0.8%,Ga:0.001~0.08%,Nb:0.08~0.16%,Mo:0.08~0.16%,Zr:0.05~0.5%,余量为Fe;并公开了一种高韧性的烧结钕铁硼永磁体的制备方法。通过本发明方法制备的复合烧结钕铁硼永磁体既具有普通烧结钕铁硼材料优异的磁特性、高强度、高硬度等特性,又有较好的断裂韧性,使得材料的抗变形、抗冲击强度得到增强,改善了材料力学性能,拓展了其使用范围。

1233

1233

0

0

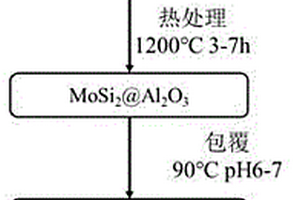

本发明一种具有双壳层结构自愈合粉末的制备方法通过两次液相沉淀和烧结,制得核心为MoSi2,内壳为Al2O3,外壳为Y2O3的MoSi2@Al2O3@Y2O3自愈合粉末。本发明制备方法简便,壳层成分和厚度可控,避免了一次烧结Al2O3相变体积变化造成孔隙以及包覆Al(OH)3壳干燥后粉末硬团聚的产生,提高了MoSi2的抗氧化性能,相对于溶胶凝胶法成本大幅降低。本发明自愈合粉末包覆均匀完整,Al2O3壳和Y2O3壳的界面清晰且结合良好;外壳Y2O3陶瓷可降低CMAS流动性以提高腐蚀抗力,内壳Al2O3层具备氧透过性低的特点以延缓MoSi2预氧化进程。

1126

1126

0

0

一种钕镨镝钇多元稀土合金永磁材料,组成为ReαRe′βRe″ηBδCuζAlεFeγ, 其特征在于,Re为Nd、Pr,Re′为Dy,Re″为Y,Fe为Fe及不可避免的杂质,α、β、η、δ、ζ、ε、γ为各组分质量百分比含量;其中,30≤α+β+η≤32,5≤β+η≤12,3≤η≤7,1.02≤δ≤1.09,0≤ζ≤0.24,0.33≤ε≤0.67,γ=100-α-β-δ-ζ-ε。本发明有效解决了传统熔炼过程中各组分的熔点不同和人为操作因素而导致熔炼后得的合金锭产生偏析的问题,Dy的加入有利于提高合金锭的实际矫顽力,而Y的添加可替代部分Nd、Pr,进而降低企业的生产成本,此外,还可有效避免影响永磁材料性能α–Fe的出现;从而提高合金锭材料的性能。

1052

1052

0

0

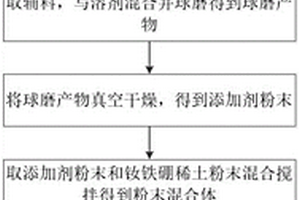

本发明涉及永磁材料技术领域,尤其涉及一种钕铁硼稀土永磁材料的新型制备工艺及其应用。一种钕铁硼稀土永磁材料的新型制备工艺,其制备方法为:取原料浇铸成锭,氢碎后再经过气流磨磨粉处理得到钕铁硼稀土粉末;取石墨烯、三氧化二铽和氧化银混合并加入溶剂混合球磨得到添加剂粉末,将钕铁硼稀土粉末和添加剂粉末均匀混合后于取向压制,最后进行烧结得到钕铁硼稀土永磁材料。本发明提供的钕铁硼稀土永磁材料的新型制备工艺,将石墨烯、氧化银等作为添加剂在钕铁硼粉末中,通过采用分次混合搅拌使得添加剂粉末均匀分布在钕铁硼粉末中,钕铁硼稀土永磁材料的微观结构发生改变,有效地提高了钕铁硼稀土永磁材料的磁能积和居里温度等性能。

1146

1146

0

0

本发明提供了一种高绝缘碳化硅纤维增强陶瓷复合材料的制备方法,包括以下步骤:前驱体的制备、表面复合氧化镧粒子的碳化硅纤维的制备、表面复合氧化镧晶须的碳化硅纤维的制备、高绝缘碳化硅纤维增强陶瓷的制备。本发明还提供了上述方法制得的高绝缘碳化硅纤维增强陶瓷复合材料。本发明提供的碳化硅纤维增强陶瓷复合材料,通过在碳化硅陶瓷中分散碳化硅纤维大大提高了材料的韧性,在碳化硅纤维表面复合氧化镧晶须,降低了碳化硅纤维的介电参数,同时在碳化硅陶瓷中分散氧化硅等材料,进一步降低了碳化硅陶瓷的介电参数,提高了绝缘性。

1082

1082

0

0

本发明涉及一种低温延时烧结而成的超细晶烧结永磁体及其制备方法,属于稀土永磁材料技术领域。对应稀土永磁合金的化学式的质量百分比为REa(Fe1‑xMx)100‑a‑b Bb,其中,0≤x≤0.2,28.5≤a≤32.5,0.8≤b≤1.2,RE为La、Ce、Pr、Nd元素中的一种或几种,M为Zn、Ga、Co、Cu、Al、Nb、Sn、Mn元素中的一种或几种。本发明利用低温烧结制得的超细RE2Fe14B主相晶粒结合周围均匀连续分布的富稀土相,在未添加重稀土元素Dy、Tb的情况下实现了烧结磁体矫顽力的显著提升,具有非常广泛的应用价值。

1234

1234

0

0

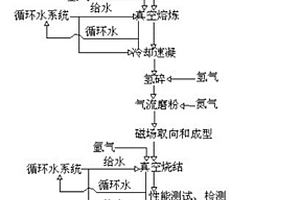

本发明一种铷铁硼永磁体的生产工艺使合金厚度达到0.2-0.4mm,晶粒细小均匀,富钕分布均匀,解决普通铸锭工艺遇到的问题;同时降低氧含量,确保制品烧结工艺的高真空度、高湿度均匀性和快速冷却,从而达到提高产品性能和均匀一致性。

1015

1015

0

0

本发明提供了一种含钇的钕铁硼永磁材料及其制造方法。所述含钇的钕铁硼永磁材料的组成为:ReαYβFeγBδCuζAlη,其中,Re为Nd、或者Nd和选自Pr、Dy中的一种或两种元素,Fe为Fe及不可避免的杂质;α、β、γ、δ、ζ、η为各元素的重量百分比含量,33≤α+β≤34,1≤β≤10,1≤δ≤1.1,0≤ζ≤0.25,0.3≤η≤0.7,γ=100-α-β-δ-ζ-η。所述制造方法为采用熔炼、铸造、粉碎、成型、烧结工艺制造含钇的烧结钕铁硼永磁材料。本发明可利用相对过剩的Y部分替代Nd、Pr,减少3~30%的Nd、Pr用量。

1147

1147

0

0

本发明属于高性能稀土永磁材料技术领域,具体涉及一种以双主相材料为基体通过烧结工艺制备的高性能双主相复合稀土永磁材料,并进一步公开其制备方法。本发明所述双主相复合永磁体材料是以(NdLa)2Fe14B和Ho2Fe14B为主相的双合金永磁体,且磁性较弱的Ho2Fe14B材料只富集在主相(NdLa)2Fe14B的周围,而不进入其主相中,利用含量高价格低的轻稀土Ho的加入,可以部分弥补轻稀土La导致永磁体内禀矫顽力恶化的缺陷,同时若磁性相存在减弱了主相磁性耦合作用,有效提高了复合永磁体的矫顽力等磁性能,同时提高了轻稀土La的利用效率以及其他高含量轻稀土材料的利用,有效降低了稀土永磁体的生产成本。

1118

1118

0

0

一种钕镨钆钇多元稀土合金永磁材料,组成为ReαRe′βRe″ηBδCuζAlεFeγ,Re为Nd、Pr,Re′为Gd,Re″为Y,Fe为Fe及不可避免的杂质,α、β、η、δ、ζ、ε、γ为各组分质量百分比含量;其中,30≤α+β+η≤32,5≤β+η≤13,4≤η≤9, 1.01≤δ≤1.08,0≤ζ≤0.24,0.32≤ε≤0.65,γ=100-α-β-δ-ζ-ε。本发明有效解决了传统熔炼过程中各组分的熔点不同和人为操作因素而导致熔炼后得的合金锭产生偏析的问题,Gd的加入有利于提高合金锭的热稳定性,保持永磁材料的磁性能不变;而Y的添加可替代部分Nd、Pr,且使用普通电解炉即可,从而降低企业的生产成本,此外,还可有效避免影响永磁材料性能α–Fe的出现。

1182

1182

0

0

本发明公开了一种制备陶瓷用的无铅透明熔块,具体涉及陶瓷制备领域,包括主料和辅料,所述主料主要化学成分包括:SiO2、B2O2、Al2O3、ZnO、Li2O、Na2O、MgO、K2O和CaO,所述辅料主要化学成分包括:SrO、Bi2O3、Re、硝酸盐、钛粉和五氧化二钒。本发明通过采用含锂化合物或矿物锂辉石和苏州土作为原料进行烧制,烧制形成的化学物质取代含铅釉中的PbO,一起形成最低共熔物,从而替代氧化铅,保证较低的釉面烧成温度和较宽的烧成范围,既可保证釉面光泽度,又可保证膨胀系数匹配,Li2O是具有强熔融作用的氧化物,可显著降低釉的膨胀系数并增加耐久性,熔块中添加Li2O可在较低釉烧温度下获得光泽与弹性较好,B2O2能显著降低釉的熔融温度和粘度,同时还能用作强助熔剂。

816

816

0

0

本发明属于钕铁硼材料烧结技术领域,具体涉及一种钕铁硼磁体材料的制备方法。本发明所述钕铁硼磁体材料的制备方法中,辅合金粉在加入到主合金粉前要先加入分散液混粉,混粉完成后再加入主合金粉,该混粉工艺主要是调节磁粉间分散性,减少粉末团聚及静磁力作用,利用分散剂与有机溶剂配制的溶液在超声波震荡下将合金粉末均匀分散,能明显的改善粉料的团聚现象,减少粉间静磁作用,粉料之间能够充分混合均匀,从而获得均匀分散的粉末颗粒,提高产品的合格率和产品综合磁性能,工艺简单,成本低,适合批量生产。

1158

1158

0

0

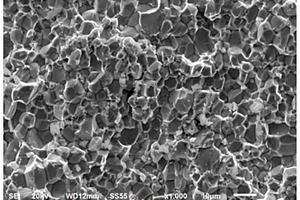

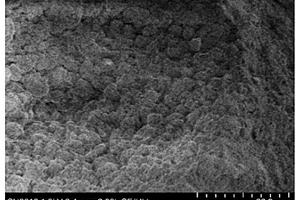

本发明涉及一种多级孔结构的多孔陶瓷,属于陶瓷技术领域,解决了现有多孔陶瓷的连通性较差导致过滤或催化效果较差,现有多孔陶瓷的强度较低,适用范围较窄的问题。本发明的多级孔结构的多孔陶瓷的原料组成包括:羧甲基纤维素钠、碳纳米管、水、溶胶、盐酸、十二烷基硫酸钠和氨水,制备得到的多级孔结构的多孔陶瓷的表面和内部均分布有毫米级的一级孔、微米级的二级孔和纳米级的三级孔;所述一级孔的孔壁上分布有二级孔和三级孔。本发明的多级孔结构的多孔陶瓷能用于过滤和催化领域。

897

897

0

0

在废旧磁钢中添加金属粉制备稀土永磁材料的方法,将收集的废旧磁钢按照同批次同型号所含稀土元素相同的废旧磁钢归为一类的分类标准进行预分类,得预处理磁体材料,并对获得的预处理磁体材料直接进行氢碎制粉,得稀土氢碎磁粉;而后对稀土氢碎磁粉进行取样分析,再根据需要在稀土氢碎磁粉中添加液相镨钕金属粉得混合粉,最后通过静压、烧结、退火制备出所需的稀土永磁材料,有效解决了各组分的熔点不同和人为操作因素而导致熔炼后得的合金锭产生偏析问题,进行预分类不仅节省回收废旧磁钢的时间,且减少提取稀土元素的工艺步骤;并在预处理磁体材料中添加金属粉,以提高稀土永磁材料的抗弯强度、硬度及抗冲击韧性。

997

997

0

0

本发明涉及硬质合金模具技术领域,尤其涉及一种球齿硬质合金模具制备方法,准备若干钢材,钢材经车削、淬火、回火、喷砂、二次车削得到第一辅助上冲头、第二辅助上冲头、辅助下冲头、辅助模体,将辅助下冲头、辅助模体与压机配合,往模腔内填充碳化钨钴粉,然后通过压机分别将第一辅助上冲头及第二辅助上冲头压入该模腔,得到粗型上冲头及粗型下冲头;准备若干钢材,将其车削成底座,并经淬火、回火、喷砂处理,将其与粗型上冲头及粗型下冲头焊接,对其侧表面进行车削—磨削处理,然后利用电火花加工,最后得到成品上冲头、成品下冲头;选取钢材,将其车削成粗型模体,对粗型模体的内腔热镶入合金层,最后对合金层线切割加工得到成品模体。

776

776

0

0

一种制备钕铁硼磁体的方法包括配料、铸片、氢碎、气体分筛、制粉、压制成型、烧结;生产出的钕铁硼磁体具有以下性能,测试温度20℃,第一钕铁硼磁体生成抗弯强度达到275MPa以上,剩磁(Br)≥1.27T,内禀矫顽力(Hcj)≥1670kA/m,磁能积(BHmax)为≥335kJ/m3;测试温度20℃,第二钕铁硼磁体生成抗弯强度达到280MPa以上,剩磁(Br)≥1.32T,内禀矫顽力(Hcj)≥1750kA/m,磁能积(BHmax)为≥363kJ/m3。本发明的优点在于,通过火法炼金的办法,生产出高品质的钕铁硼磁体,且具有强高的抗弯强度(275MPa)。

880

880

0

0

本发明属于眼镜加工技术领域,公开了一种用于金属眼镜激光焊接的粉末注射桩头,所述桩头采用粉末注射成型得到,所述桩头包括一端的双牙和另一端的脚头,双牙通过单双牙配合连接镜脚,所述脚头用于连接镜框,所述脚头开有配框槽,配框槽处的脚头厚度取框线的三角面或圆背面最低点数值;配框槽与框线的夹角为90°,配框槽两个面的夹角为104°。本发明还公开了粉末注射桩头的加工工艺,包括制粒,注射成型,脱脂、烧结和攻牙五步,特别的,桩头零件设计时,毛坯件的外表面适当凸起。本发明的桩头采用粉末注射成型,适于大批量标准化生产,适于机械化球磨抛光,提升了金属眼镜制造的自动化智能化程度。

923

923

0

0

本发明涉及一种含Y的易切削烧结永磁体及其制备方法,属于稀土永磁材料技术领域。对应含Y稀土永磁合金的化学式的质量百分比为(RE1‑xYx)a(Fe1‑yMy)100‑a‑b Bb,其中,0≤x≤0.1,0≤y≤0.2,28.5≤a≤32.5,0.8≤b≤1.2,RE为La、Ce、Pr、Nd、Gd、Tb、Dy、Ho元素中的一种或几种,M为Zn、Ga、Co、Cu、Al、Nb、Sn、Mn元素中的一种或几种。本发明利用高丰度稀土Y替代磁体中的RE元素,不仅在保有磁体磁性能的基础上,一定程度降低制造成本;同时也有效改善磁体切削性能,提升了切削速率与切削合格率,具有非常广泛的应用价值。

1225

1225

0

0

本发明属于永磁材料技术领域,具体涉及一种高韧性烧结钕铁硼辐射环及制备方法。本发明的高韧性烧结钕铁硼辐射环,其特征在于,该辐射环磁体中添加了增韧粉,增韧粉占主合金粉重量的0.2‑5%,增韧粉的平均粒径2‑5微米,该增韧粉的通式是RExCu1‑x,RE是Pr,Nd,Dy的一种或多种元素,50≤x≤85。本发明方法制备的烧结钕铁硼辐射环既具有优异的磁特性,又有较好的断裂韧性,使得烧结钕铁硼辐射环的抗断裂能力得到增强,而且本发明的方法操作简单,生产效率高,采用该方法制备的适合批量生产。

1357

1357

0

0

本发明提供了一种复合添加钆、钬和钇的烧结钕铁硼永磁材料的制备方法,所述制备方法包括如下步骤:一次配料、熔铸、制粉、二次配料与混粉、成型、烧结以及热处理;其中,在一次配料步骤中,复合添加钆、钬和钇三种稀土元素的铁合金;在二次配料步骤中,则是复合添加超细的钆、钬和钇三种稀土元素的氧化物以及氧化亚铜粉体。按照本发明提供的方法,不但可以利用相对过剩而价格低廉的钆、钬和钇部分替代钕或镨、镝稀土元素,以减少10~30wt.%的钕或镨、镝的用量,而且制备的烧结钕铁硼永磁材料的居里温度和矫顽力也都有所提高,使其增强了抗腐蚀性能、提高了工作温度和韧度,加工性能也得到改善。

940

940

0

0

本发明属于磁性材料技术领域,具体公开了一种复合型永磁磁钢及制造方法。其中复合型永磁磁钢包括:非稀土磁钢内芯和包覆非稀土磁钢内芯的稀土磁钢外壳;稀土磁钢外壳的内部设置有容纳腔,非稀土磁钢内芯设置在容纳腔内,使得稀土磁钢外壳形成非稀土磁钢内芯的表层,则配合电机使用时,稀土磁钢外壳的退磁速度比非稀土磁钢内芯的退磁速度更快,退磁后的复合型永磁磁钢的内外退磁程度基本一致,不会出现退磁后的复合型永磁磁钢的内芯还具有较大磁性的情况,充分利用稀土资源、磁钢资源;而且通过非稀土磁钢内芯替换传统的单组分的稀土永磁磁钢的内部,可大幅降低稀土资源的使用量,降低磁钢成本,提高经济价值。

本发明属于眼镜加工技术领域,公开了一种用于金属眼镜激光焊接的粉末注射折叠中梁,所述折叠中梁采用粉末注射成型得到,所述折叠中梁包括中梁主体、左折叠部、右折叠部,所述左折叠部通过单双牙配合连接中梁主体,所述中梁主体的上下表面和正面凸起一定弧度;所述左折叠部一端设有配框面和配框“L”槽,所述左折叠部的上下表面和正面采用凸弧面。本发明还公开了粉末注射折叠中梁的加工工艺,包括制粒,注射成型,脱脂、烧结、攻牙组装五步。本发明的折叠中梁采用粉末注射成型,适于大批量标准化生产,适于机械化球磨抛光,提升了金属眼镜制造的自动化智能化程度。

792

792

0

0

本发明提供一种高强度的耐磨无磁硬质合金及其制备方法。所述包括无磁不锈钢和无磁硬质粉末层,无磁不锈钢外表面通过等离子热喷涂与无磁硬质粉末层固定连接。本无磁硬质合金通过无磁硬质合金粉涂在与物理磁性能上低于目前市场上无磁不锈钢,用该方法制备的粉末粘结相与硬质相分布较为均匀,团聚密度高,流动性好,可满足离子热喷涂工艺的要求;使用该粉末可制备出涂层致密、结合强度高的无磁硬质合金涂层解决了大体积的WC‑Ni系无磁硬质合金模具由于模具体积大,模具内外的碳含量不易控制的均匀,在实际生产中,粘结相元素扩散等因素难以控制,从而导致生产困难的问题。

中冶有色为您提供最新的江西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日