全部

1193

1193

0

0

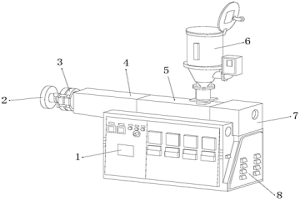

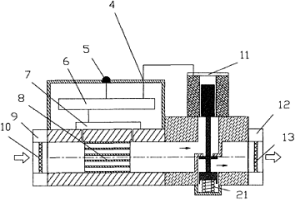

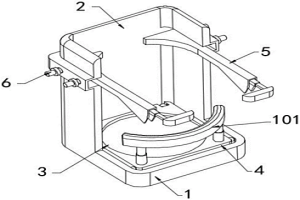

本发明公开了一种可实现尼龙棒生产收起的冶金设备,其结构包括操控箱、出料口、修边装置、冷却槽、冶炼室、料桶、混合腔、机体,本发明改进后进行使用时,通过操控箱控制切割刀对冷却后的尼龙棒进行切割,切割完成后的尼龙棒卡夹在套环中间,操控箱调整操控打磨砂轮进行转动,打磨珠和磨砂纸通过打磨砂轮进行活动配合对尼龙棒进行快速打磨,将尼龙棒切口处的毛边或毛刺进行磨削处理,保证工作人员在对尼龙棒进行整理时的安全性;尼龙棒滑落到弧形勺板上,通过吸附盘对尼龙棒进行吸附,保证尼龙棒可以稳定的卡夹在弧形勺板上,凸粒安装在弧形勺板上,可以对尼龙棒的表面进行保护,将尼龙棒平行的通过出料口进行输出,提高尼龙棒的生产效率。

1219

1219

0

0

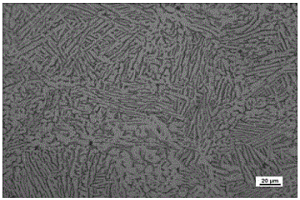

一种重型卡车变速箱同步器齿毂的粉末冶金配方,由以下按重量配比称量的原料组成:碳0.01-0.8%,铜0.5-3%,镍2-8%,余量为铁粉;或者由以下按重量配比称量的原料组成:碳0.01-0.8%,铜0.5-3%,镍2-8%,钼0.2-0.8%,MnM0.1-0.15%,余量为铁粉,本发明可使得齿毂密度大于等于6.8克每立方厘米;齿毂基体硬度大于等于HRB70,高频淬火硬度HRA68以上。

911

911

0

0

一种制备高纯材料的粉末冶金方法,涉及一种用于电子、太阳能行业的高纯金属或高纯陶瓷的溅射靶材料的制备方法。其特征在于其制备过程中以纯度不低于99.9%的金属粉末或陶瓷粉末为原料,其步骤包括:(1)将粉体进行成形;(2)将成形后的坯料进行预烧结;(3)将预烧结后的坯料进行最终烧结,获得高纯度、致密的材料。采用本发明的方法,在低的气氛压力下进行预烧结时,降低杂质熔点,创造了杂质的挥发条件,去除了材料中的低熔点杂质。尤其是降低了材料中的C、O、Si、Cr、Ca、K、Mg、Ti、Ni等杂质元素含量,显著提高了制成品的纯度,保证溅射靶材的产品质量。

1131

1131

0

0

本发明公开的一种粉末冶金法制备Ti2AlNb合金的方法,具体按照以下步骤实施:步骤1、按合金成分配方Ti‑22Al‑(27‑x‑y)Nb‑xV‑yTa(其中0<x≤5,0<y≤5)称取Ti、Nb、V、Ta、Ti70Al30(at.%)中间合金和ZrO磨球,采用高能球磨法对称取的合金原料进行高能球磨制取纳米级合金粉体并退火处理;步骤2、将步骤1制得的纳米级合金粉体,在放电等离子热压烧结炉中进行反应烧结制取Ti2AlNb合金烧结试样;步骤3、对步骤2所得Ti2AlNb合金烧结试样进行固溶与时效处理后即可得到最终的Ti2AlNb合金试样。

高均匀Ti?6Al?4V合金粉末冶金块体的制备方法,包括以下步骤:1)根据方块成品尺寸的大小设计包套尺寸,制作低碳钢包套;2)将PREP法制备的Ti?6Al?4V合金粉末装入方型低碳钢包套中,装粉过程中不断振动,保证振实密度;3)对装入Ti?6Al?4V合金粉末的方型包套进行封焊、除气,除气后进行检漏;4)将检漏后的方型包套进行热等静压处理;具有各向同性的特点,致密度化程度高,组织、成分均匀,力学性能优异的特点。

1203

1203

0

0

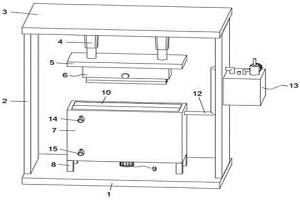

本实用新型涉及工业冶金技术领域,具体涉及一种工业冶金用预处理酸洗装置,包括底板,底板顶端两侧对称固定有侧板,侧板顶端之间固定有顶板,顶板底壁对称固定有气缸,气缸底端之间固定有安装板,安装板底壁固定有固定组件,底板顶壁中央设有酸洗箱,酸洗箱内设置有摆动组件,酸洗箱顶端对称铰接有箱盖,箱盖底壁通过复位弹簧连接酸洗箱内侧壁,酸洗箱侧壁顶部设置有连接管,连接管另一端连接有净化组件;本实用新型通过设置的固定组件方便钢板的固定,设置的摆动组件能够使得刮板不断对钢板附近的反应后的液体进行搅动,提高酸洗速率,设置的净化组件能够有效的净化挥发的酸性气体,避免空气污染同时保证了工作人员健康。

946

946

0

0

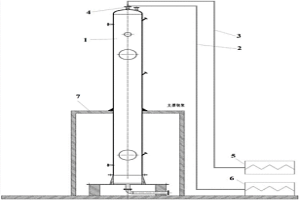

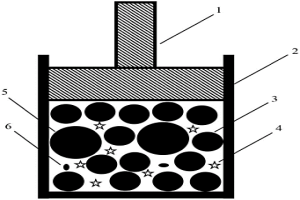

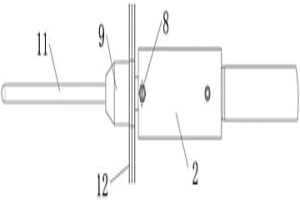

本实用新型公开了一种雾化喷射装置及应用于湿法冶金领域的混合装置,其中,雾化喷射装置为单流体通道结构;该混合装置包括混合反应塔、气体管道、液体管道和雾化喷射装置,雾化喷射装置设置在混合反应塔顶部,液体管道接通在雾化喷射装置上。本实用新型的雾化喷枪仅通过单流体通道即可实现雾化,结构简单;本实用新型的混合装置通过将反应的液相经过雾化装置雾化为微米级液滴后再与气相混合反应,使得液相与气相的接触更加充分,提高了气相的利用率以及液相与气相的反应效率,降低了生产成本。

1012

1012

0

0

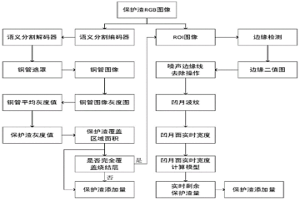

本发明提供了一种基于人工智能的冶金连铸过程中保护渣添加量确定方法,该方法包括:对获取的保护渣RGB图像进行处理,得到铜管图像,基于铜管图像得到铜管的平均灰度值,根据铜管的平均灰度值修正保护渣区域的灰度值,基于保护渣区域的灰度值获取保护渣覆盖区域的面积并判断保护渣是否完全覆盖烧结层,若未完全覆盖,则基于保护渣覆盖区域的面积计算保护渣添加量;若完全覆盖,则获取保护渣凹月面的宽度,将凹月面的宽度代入凹月面实时宽度计算模型中得到保护渣剩余量,根据保护渣剩余量确定白虎扎添加量;凹月面实时宽度计算模型基于初始宽度、保护渣粘度、保护渣的温度、保护渣添加量构建完成。本发明所述确定保护渣添加量的方法计算结果精确。

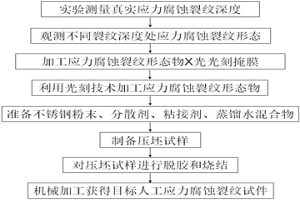

利用光刻和粉末冶金技术制备人工应力腐蚀裂纹的新方法,首先获取真实应力腐蚀裂纹不同深度处的几何形态,采用光刻技术加工不同裂纹深度处的应力腐蚀裂纹形态物,将其粘接起来,形成整个应力腐蚀裂纹形态物,然后将该应力腐蚀裂纹形态物与准备的不锈钢金属粉末、分散剂、蒸馏水、粘接剂混合物一起放入容器中,形成压坯试样,最后将压坯试样置于真空炉内进行脱胶和烧结,将烧结好的试样进行机械加工,获得具有最终目标尺寸和表面裂纹的人工应力腐蚀裂纹试件;本发明方法制备的试件可以对实际结构中自然应力腐蚀裂纹进行人工复制,具有裂纹形貌复杂、已知并可大批量制备的优点,能够广泛应用于应力腐蚀裂纹定量无损检测方法的检测能力认证制度中。

934

934

0

0

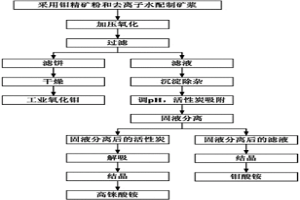

本发明提供了一种从钼精矿中湿法冶金回收钼和铼的方法,包括以下步骤:一、将钼精矿粉与去离子水混合配制成矿浆;二、对矿浆进行加压氧化处理;三、过滤,得到滤饼和滤液;四、对滤饼和滤液分别进行处理:将滤饼干燥后得到工业氧化钼;将滤液依次进行沉淀除杂、活性炭吸附和固液分离处理,然后将固液分离后的滤液结晶,得到钼酸铵,将固液分离后的活性炭上的铼解吸后结晶,得到高铼酸铵。本发明工艺简单,可重复性强,钼与铼的回收率高,适于工业化大规模生产。

1139

1139

0

0

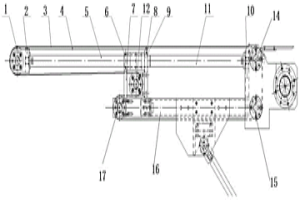

本发明公开了一种用于冶金轧制件运输的能伸缩的皮带运输机,包括在托架一侧安装有辊子a,托架另一侧依次连接有轴a、活动架、轴b、固定架,活动架和轴b之间滑动连接,固定架上对应辊子a的位置处设置有辊子b,固定架对应辊子b下方的位置处还设置有辊子c,固定架设置辊子c的一端靠近辊子a的一侧还设置有延伸端,延伸端与轴a平行且位于轴a下方,延伸端靠近辊子a的一端设置有辊子d,活动架下方延伸至轴a和延伸端之间且设置有辊子e,托架和固定架之间还连接有油缸,包括皮带,皮带依次绕过辊子a、辊子b、辊子c、辊子d、辊子e后再回到辊子a形成闭合皮带。本发明有效的解决了远距离运输带材并能躲让上卸卷小车,提高了机组的生产效率。

1009

1009

0

0

本发明公开了一种变织构钛材料的粉末冶金制备方法,包括:将高压预成型的纯钛或钛合金预热至其β转变点温度以上,并进行保温,同时将挤压筒和挤压模进行预热;其中,钛合金中添加的元素需不会使钛合金的α+β两相区扩大;将预热的纯钛或钛合金坯料迅速转移至已预热的热挤压筒内,进行热挤压,使坯料通过热挤压模孔;其中,热挤压过程需要在跨越纯钛或钛合金坯料相变点前后的时间段内完成。所得的钛棒材整体上可以被分为两部分,即材料温度在β转变温度以上挤出的部分和材料温度降到β转变温度以下挤出的部分,两部分材料织构不同。本发明制备的结构连续但织构变化的钛材料,各部位可承受不同载荷,可适应变动载荷,且制备方法简单,易于推广。

1040

1040

0

0

本发明公开了一种氧化物强化高熵合金的粉末冶金制备方法,通过在粉末原料中混入一定量的超细粉末并进行球磨活化,确保其在烧结时在包括超细粉、细粉和粗粉的在内的混合粉中会优先与氧化气氛反应,这将有利于控制氧化物尺寸,同时结合放电等离子体活化烧结可以在特定气氛下可控温度、压力和时间的烧结,分别在低温低压完成氧化反应、生成氧化物和在高温高压完成致密化过程,以进一步达到控制生成的氧化产物含量并促进其均匀分布的目的,且烧结时间短,获得的合金具有组织细小、氧化物分布均匀、性能好等特点。

1170

1170

0

0

本发明公开了一种用粉末冶金方法制备非均匀层状结构高熵合金的方法,通过高能球磨处理原始高熵合金粉末,然后再对高熵合金粉末进行热压烧结成型,可以实现非均匀层状结构高熵合金各层之间的高质量连接,且根据设计要求,非均匀层状结构高熵合金的调制周期、调制比和周期数任意可选,可实现广合金组合、宽晶粒度范围大尺度合金的理想结合,操作性强,经验证,能有力提高高熵合金的室温强度,可有力提高非均匀层状结构高熵合金的种类及性能。

1068

1068

0

0

一种粉末冶金用母合金铸锭的真空自耗冶炼工艺,包括以下步骤:步骤1,起弧后电流预热电极,然后缓慢增加电流逐渐形成熔池,即经过1‑5min低于0.8kA电流、22.0‑22.8V电压预热后,逐步将电流增加到1.8‑2.8kA,电压增加到23.2‑24.0V,保温2‑3min,逐渐形成稳定熔池;步骤2,在步骤1形成熔池后,采用保持电流1.8‑2.8kA,电压23.2‑24.0V的工艺实现电极缓慢熔炼;步骤3,在1‑4min内将电流降低到0.6‑1.2kA,电压降低到22.2‑22.8V,实现快速降低熔速,然后在电流0.4‑0.6kA、电压18.8‑22.2V的条件下保温5‑8min,实现缓慢降低熔池深度;该发明能够改善真空感应浇注铸锭内部缩孔问题,提高铸锭的成分均匀性,降低杂质元素含量,得到更优质的母合金铸锭。

917

917

0

0

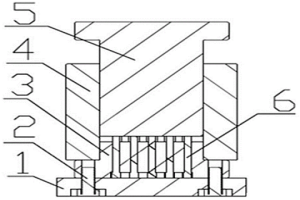

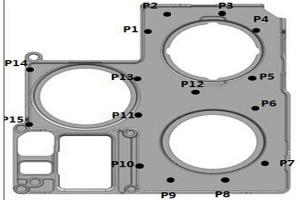

本实用新型公开了一种粉末冶金专用成型过滤器滤片的压制模具,包括基板,基板设置有若干芯棒,所述芯棒与基板垂直,还包括固定板凸台,所述固定板凸台套设于芯棒上且与基板紧贴设置,固定板凸台的外侧还套设有与固定板凸台配合的凹模,所述凹模远离固定板凸台的一端还设置有与凹模配合的凸模;本实用新型是一种结构简单、节约成本、可重复利用和可进行双向压制提高压批质量的新型粉末冶金专用过滤器滤片压制模具。

923

923

0

0

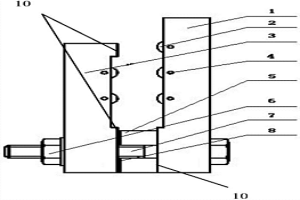

为提高冶金复合材料剪切强度试验的准确性,本实用新型提供一种冶金复合材料剪切强度试验装置。包括相对竖向平行设置、下部通过两个紧固螺栓连接的试验支架二和试验支架一;两个紧固螺栓之间的空间内设有垫块,垫块和试验支架二或试验支架一间安装有厚0.1~0.15mm的金属垫片;试验支架二和试验支架一相对的侧面上均设置有凸台和滚轮:试验支架二上侧和下侧设有等厚的第一凸台,两个第一凸台间设有至少一个滚轮,滚轮的外缘与试验支架二上两个第一凸台的外缘平齐;试验支架一下侧设有与试验支架二下侧的第一凸台相对应的第二凸台,在试验支架一的非凸台面上设有至少两个滚轮;位于试验支架一最高处滚轮对应位于试验支架二上侧的第一凸台。

1117

1117

0

0

一种粉末冶金冷等静压成型用包套,涉及一种粉末冶金的冷等静压过程中,实现提高物料密度和强度的目的,包覆物料完成粉末成型和模压坯料二次成型的冷等静压成型用新型包套。其特征在于它是采用由在聚乙烯膜的两个面上分别敷有尼绒、聚酯的塑料复合薄膜为包套材料的、一端为开口状的袋状结构的包套。本实用新型的包套在使用过程中,将物料(粉末或模压坯料)装入包套内,然后用真空包装机将其先抽真空再封焊,真空包装好的物料即可进行冷等静压操作,替代了常规冷等静压包套用铁丝捆扎或用夹具固定的方式,使用方便,密封效果良好。

894

894

0

0

本实用新型属于冶金工业技术领域,尤其涉及一种柜装集成冶金专用质量流量控制器式底吹装置。本实用新型采取如下技术方案:包含气体管路部分,其特征在于,所述气体管路部分中有质量流量控制器,其一端连接有单向阀后连接出口,所述质量流量控制器包含位于两端的进口法兰和出口法兰,所述进口法兰连接着流通腔,所述流通腔中部有流量导流栅,流通腔侧壁安装有质量流量传感器,所述流通腔通过电磁阀后连接出口法兰。

1099

1099

0

0

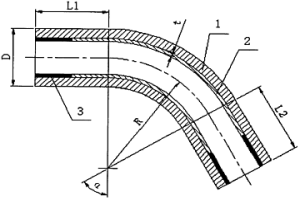

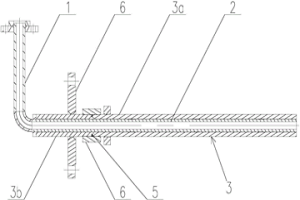

一种两端冶金机械式双金属复合弯管,基体弯管的中部为弯曲段,弯曲段的两端连为一体有直管段,在基体弯管内设置有衬层弯管,衬层弯管的端部与基体弯管的同侧端部的距离为10~50mm,衬层弯管的两端与基体弯管的两端焊接堆积成冶金结合层。这种结构的双金属复合弯管,具备基体弯管优良的力学性能和衬层材料优异的耐蚀性能,解决了采用单一金属弯管所存在的耐蚀性能低或价格高的缺陷,使其具有强度高、耐腐蚀性能好、使用寿命长、产品生产成本低等优点,可在石油和化工等技术领域推广使用。

825

825

0

0

本发明公开了一种冶金渣中脱除氯的方法,包括以下步骤:包括以下制作步骤:S1:含氯冶金渣用水进行浆化;S2:对浆化后溶液的pH进行调节;S3:投加氧化剂;S4:投加碱;S5:进行液固分离;S6:对滤渣进行洗涤。本发明整个方法使用时的脱氯效率高,先通过氧化剂对浆化后溶液内部的氯化亚铜等不溶性物质进行氧化,再通过碱性物质将氯以盐的形式带入溶液,同时将溶液中的有价金属沉淀入渣,再进行固液分离,分离较彻底;处理后的沉淀物包括含氯物质和有价金属,通过后续的置换反应可以将有价金属进行再利用,整个方法的能耗低且成本低;产生的除氯铜渣分离出来。

1107

1107

0

0

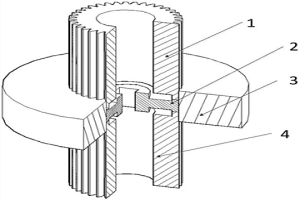

本发明公开了一种利用粉末冶金一次成型齿轮及齿环的方法,包括以下步骤:1)根据齿轮形状以及力学性能要求,计算出待锻造区域的裕料尺寸,设计冷压模具;2)配置粉末并混料,混料完成后利用冷压模具进行冷压成形,得到齿轮或齿环冷压件;3)对冷压件进行烧结,得到烧结件;4)将烧结件进行感应加热,当烧结件外表面达到1080‑1200℃后,在2‑5s内转移至热锻模腔内进行热锻,得到中间件;5)将中间件精加工得到最终产品。该成型方法成型方便可控、节省能源;本发明提供一种利用该方法得到的齿轮及齿环,局部锻造使得齿根部的强度得到提高而芯部区域仍保持了粉末冶金产品有孔隙的特征,以起到吸震降噪自润滑的作用,热锻过程中芯部脱模容易。

1029

1029

0

0

本实用新型公开了一种冶金容器用辅助倾翻设备,包括底座,底座外端侧壁上固定连接有环形挡板,环形挡板内壁表面覆盖有软垫层,底座上端面上开设有内外连通的凹槽,外侧冶金容器整体放置于凹槽内侧,凹槽内侧设有用于对容器进行翻转的翻转机构,环形挡板两端内壁内侧设有用于对容器进行限位的限位板,限位板靠近环形挡板侧壁的一端固定连接有用于进行调节的调节螺栓,限位板远离环形挡板的一端侧壁上设有限位机构。本实用新型在对容器进行倾翻时通过控制电动推杆运行可以带动托板转动,使得容器产生倾斜将内部的铁水倒出,随后在使用的过程中通过L型托杆的作用可以对容器上侧进行拉动,使容器始终与托板之间保持垂直关系。

767

767

0

0

本实用新型涉及冶金熔炼炉技术领域,尤其为一种用于冶金熔炼炉钢液测温快速更换的测温头,包括测温杆、钨铼热电偶和外保护套,外保护套的内侧安装有测温杆,测温杆的内侧安装有电缆母插头,电缆母插头的另一端安装有电缆公插头,电缆公插头与外保护套左右滑动连接,电缆公插头的另一端安装有钨铼热电偶,钨铼热电偶的外侧安装有热电偶保护套;电缆母插头的底端安装有连接母头,且连接母头安装在外保护套的内侧,电缆公插头的底侧安装有连接公头,连接公头与外保护套左右滑动连接;本实用新型中,通过设置的连接母头和连接公头等,使得该装置便于进行快速拆卸,从而便于进行安装使用,而且本实用新型结构紧凑,可以适用于多种场合。

939

939

0

0

本发明公开了一种用于冶金热轧机牌坊耐磨板的制备方法,步骤包括:步骤1、粗加工;步骤2、渗碳处理;步骤3、半精加工;步骤4、淬火及回火处理;步骤5、再次半精加工;步骤6、时效处理;步骤7、精加工至成品尺寸要求,即成。本发明的方法,采用20CrMo作为原始基材来制作耐磨板,20CrMo作为低碳合金钢,经渗碳淬火处理后具有硬而耐磨的工作表面与坚韧的芯部,具有较高的低温冲击韧性,该特性恰好满足现有使用的CORC-G耐磨板的特性,能够实现代替CORC-G耐磨板的目的。

816

816

0

0

一种用粉末冶金法制备NbTi合金棒材的方法,包括:S1、将NbTi粉末和纯Ti粉末或者纯Nb粉末进行混合并均匀搅拌;S2、将步骤S1制得的含有纯Ti或者纯Nb粉末的NbTi粉末装入不锈钢包套内并进行除气;S3、将步骤S2获得的不锈钢包套进行热等静压,通过车削去掉外层不锈钢包套后,获得NbTi合金棒材。本发明提出了一种用粉末冶金法制备NbTi合金棒材的方法,大大降低了NbTi合金棒材的制备成本并简化了NbTi超导线材加工周期,具有广阔的应用前景。

814

814

0

0

本发明涉及一种钢铁冶金用后耐火材料梯级利用方法。所提供的方法包括:将钢铁冶金用耐火材料按照材质分类,每类耐火材料按照主要组成的高低分若干档,同类耐火材料纯度越高、杂质含量越低,档次越低;同类材质的每档用后耐火材料,通过一套破碎、筛分工序,按照颗粒结构及化学组成制备成两级再生料,分别为一级再生料和二级再生料;同类材质的每档用后耐火材料,一级再生料作为同档或下一档耐火制品的原料;二级再生料作为下一档或更低档耐火制品的原料。本发明通过对用后耐火材料的梯级利用,实现用后耐火材料的循环利用;通过对用后耐火材料的循环利用,不但减少了耐火材料资源消耗,而且减少了用后耐火材料随意堆存对环境的污染。

1264

1264

0

0

本发明提供一种采用粉末冶金法制备多孔金属钼的方法,先将称取好的钼粉与造孔剂混合均匀;再装入钢模中压制,然后将压制好的粉末压坯在40—60℃条件下,烘干6—8小时,最后将烘干过的压坯放入烧结炉中进行烧结,保护气氛为氢气,烧结温度为1350—1500℃,最后随炉冷却至室温;用去离子水清洗后,即制得多孔金属钼。获得的材料孔隙分布均匀,孔隙所占体积分数可以控制,并具有一定的强度(10—30MPa)和孔隙率(55—90%),可满足多孔金属材料的使用要求。?

中冶有色为您提供最新的陕西西安有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!