全部

935

935

0

0

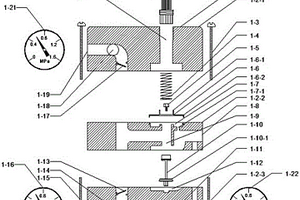

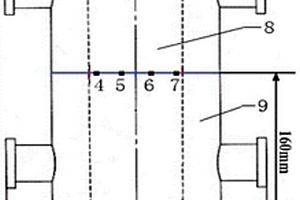

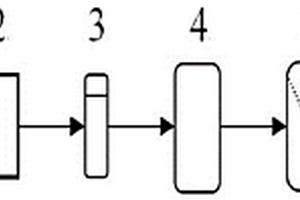

本发明涉及一种气动阀门气源冗余装置,属于冶金行业气动阀门技术领域。技术方案是:壳体上部设有调压腔(1‑20),壳体上部和壳体中部之间构成均压腔(1‑7),壳体中部与壳体下部之间构成中间腔(1‑12),壳体左侧设有与气源A(3)、气源B(4)连接的进气腔A(1‑19)和进气腔B(1‑15),壳体右侧设有与气动阀门(2)连接的出气腔(1‑8);所述中间腔(1‑12)与进气腔A(1‑19)、进气腔B(1‑15)及出气腔(1‑8)连通,所述均压腔(1‑7)与出气腔(1‑8)连通。本发明的有益效果是:可同时为气动阀门提供两路气源,在一路气源缺失的情况下,另一路气源能够保证气动阀门不会出现控制失灵或复位动作。

932

932

0

0

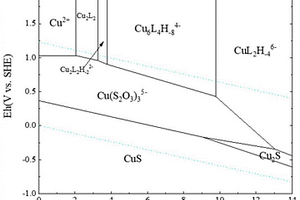

本发明涉及湿法冶金技术领域,具体地说是一种以酒石酸或/和酒石酸盐为稳定剂的铜‑硫代硫酸盐浸金工艺。其步骤包括:将金矿原料进行磨矿处理,然后调节矿浆浓度至10‑40%;将硫酸铜、酒石酸或/和酒石酸盐、硫代硫酸盐依次加入到矿浆中,调节矿浆的pH值在8.0‑14.0,然后搅拌,在30‑90℃的温度下对金矿进行浸出,浸出时间为1.0‑13.0小时。浸出后的矿浆经固液分离后,溶液只需适当补充硫酸铜和酒石酸或/和酒石酸盐,调节pH至11以上即可再次用于金矿浸出。本发明提供了一种以酒石酸为新型稳定剂的铜‑硫代硫酸盐浸金工艺,在不降低甚至提高浸金率的前提下,能够显著降低硫代硫酸盐的消耗量,是一种安全,高效,绿色,环保,应用性强的浸金工艺。

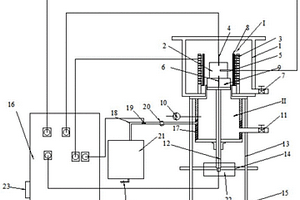

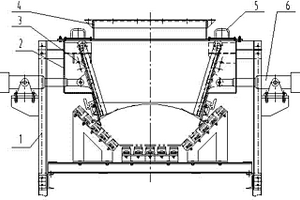

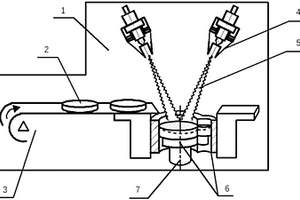

一种亚/过共晶γ钛铝钒合金一步炉内连续化生产方法与装置,属于特种自蔓延冶金技术领域。该亚/过共晶γ钛铝钒合金一步炉内连续化生产装置,分为加热反应区(加热和补热)、冷却区(过渡反应区及完全反应区)和传动系统,通过对钛铝钒合金粉末原料电磁感应加热诱发自蔓延反应,并根据反应不同阶段、炉体温度、反应釜温度及温升速率等,通过传动实现物料在不同区域的自动升降,进而分级加热和分级冷却。该方法通过调控物料中的成分比及加热、冷却工艺,实现按目标亚共晶、过共晶及共晶γ钛铝钒合金一步炉内连续化生产。该方法解决了Ф50~Ф100尺度的自蔓延真空合成γ钛铝钒合金、易爆、渣金难分离、产物氧含量高、生产过程不连续等关键问题。

767

767

0

0

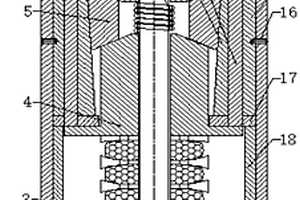

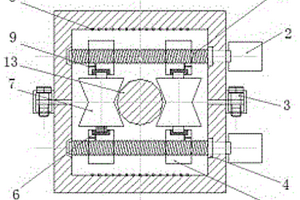

一种含动板和套筒的组合式缓冲器,包括安装在壳体内的吸能体、楔形机构、联接件、动板机构和承载板组件;吸能体包括高分子弹性元件和金属隔片,楔形机构包括空心压块、楔块和空心座;联接件包括心轴、螺母和螺纹联接防松件;壳体、吸能体和楔形机构通过联接件相连;楔块包括动楔块和静楔块;动板机构包括动板、上套筒、分隔板框和下套筒;承载板组件包括承载板和承载板固定件。有益效果是:消耗的冲击能量大,能量吸收率高;储能元件使缓冲器具有更好的动力学性能;应用范围广,可应用于机车、矿山机械、冶金机械、石油机械等行业减振和缓冲设备中。

782

782

0

0

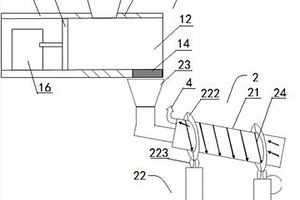

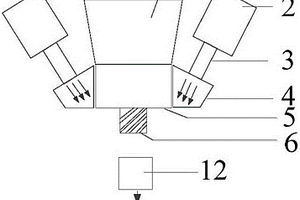

本发明属于钢铁冶金工业连铸技术领域,具体涉及一种电磁输送冷钢的装置与方法,其特征在于,是在下水口侧壁开口处添加冷钢进入结晶器内部,避免冷钢与保护渣接触,同时在保护气体的作用下,避免钢水被氧化影响铸坯质量。本发明的优点是:1)只需利用原有的水口即可加入冷钢,对浇铸尺寸较小的板坯或方坯有非常好的适应性;2)避免了冷钢在加入的同时卷入保护渣;3)与用载气吹入冷钢相比,克服了钢坯内部出现气孔的问题。4)可通过该发明控制冷钢加入结晶器中的速度;5)避免了该装置的热腐蚀和钢水的冲刷,从而增加了电磁装置的使用寿命;6)提高了下水口的耐损性能;7)本发明装置结构简单,运行维护成本低。

1092

1092

0

0

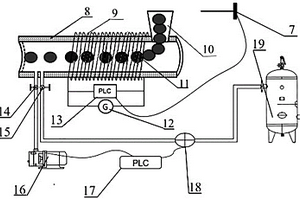

一种竖式冷却炉及其冷却方法,属于冶金工业余热回收工艺装备技术领域。所述竖式冷却炉,沿物料流动方向,依次包括:上料单元;炉腔,通过上料单元流入的待冷却物料进入到炉腔中,炉腔上设置有热风导管,热风导管联通所述炉腔和外界;送风单元,设置在炉腔中,送风单元适于连接供风单元,送风单元上设置有至少一个出风口;沿高度方向,炉腔的内壁的至少一部分设置有凹陷部,凹陷部朝向所述送风单元延伸;所述竖式冷却炉的冷却方法,包括如下步骤:上料、第一次换热冷却、第二次换热冷却和排料。所述竖式冷却炉及其冷却方法能够改变炉腔内气体流速和颗粒流速,使炉腔内气固换热系数得以提高,进而改善气固换热,提高余热的回收率。

1051

1051

0

0

本发明属于冶金技术领域,公开了一种转炉末期采用复合脱磷剂底喷深脱磷方法。本方法在底吹转炉或顶底复吹转炉工艺脱碳结束后,以氧气或氩气为载气通过底喷装置将复合脱磷粉剂从炉底喷入炉内;或在顶吹转炉底部加装底喷装置,以氧气或氩气为载气通过底吹喷枪将复合脱磷粉剂从炉底喷入炉内,对转炉出钢前粗钢进行深脱磷处理。基于脱磷反应热力学,发明一种转炉末期底喷深脱磷用复合脱磷粉剂,通过脱磷粉剂优化配方配比和生产工艺,提高脱磷效率;底喷粉系统通过阀门控制流量,可根据不同钢种要求进行调节控制,性价比高,经济效益明显。

1174

1174

0

0

为了改善粉末合金的硬度、耐磨性,设计了一种Fe‑Si金属间化合物多孔材料。采用电解铁粉和硅粉为原料,所制得的Fe‑Si金属间化合物多孔材料,其硬度、致密化程度、耐腐蚀性能都得到大幅提升。其中,粉末冶金法能够制备出性能优良的复合材料,金属间化合物多孔材料的孔结构丰富,在强酸及盐溶液中具有优异的耐腐蚀性能,可作为一种潜在的多孔过滤材料应用于相关领域。本发明能够为制备高性能的金属间化合物多孔材料提供一种新的生产工艺。

713

713

0

0

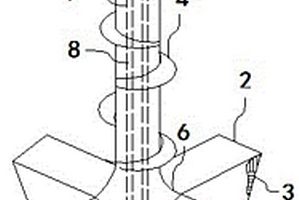

本发明属冶金铸造行业脱硫装置领域,尤其涉及一种KR螺旋式搅拌器,在搅拌轴(1)上固定设有螺旋叶片(4);在搅拌轴(1)的中部纵向设有芯管(5);在芯管(5)外固定设有冷却套管(7);冷却套管(7)内壁与芯管(5)外壁之间形成冷却介质通道(8);在搅拌轴(1)的底部设有喷吹机构(9);喷吹机构(9)包括冷却仓(901)、异型喇叭喷吹口(902)及涡轮叶片(903);异型喇叭喷吹口(902)置于冷却仓(901)内;芯管(5)的底部与异型喇叭喷吹口(902)相通;冷却介质通道(8)与冷却仓(901)相通。本发明具有结构简单,工作寿命长,成本低廉,脱硫搅拌效果理想等特点。

1056

1056

0

0

本发明涉及一种棒材轧机可调式导卫,属于冶金行业棒材连轧生产线技术领域。技术方案是:在导卫框架(14)内按照棒材的轧制方向设置多对竖直布置的导轮(7),所述导轮(7)的外表面为两个对称的锥面,导轮(7)中间的直径小于两端的直径,导轮(7)具有导轮轴,导轮轴的两端分别通过圆锥轴承(6)安装在导轮座(5)上,导轮轴两端的导轮座(5)分别连接在丝杆(1)上,丝杆(1)上下平行布置,丝杆(1)的两端分别通过丝杆轴承(4)转动连接在导卫框架(14)上,液压马达(2)与丝杆(1)驱动连接。本发明的有益效果是:可以在不停产的情况下直接更换轧槽和导卫,大幅提高生产效率,降低生产成本,适用于多规格棒材的生产。

631

631

0

0

本发明属于冶金技术领域,特别涉及一种增强薄带连铸无取向硅钢{100}再结晶织构的方法。将薄带连铸制备的无取向硅钢铸带直接冷轧至成品厚度,然后先在800~1000℃退火16~27s,控制再结晶率40~60%。然后将其在400~550℃保温30~120min,然后再在1000~1100℃退火2~5min,获得无取向硅钢成品板,其{100}再结晶织构比例可增加至30%以上。本发明通过控制无取向硅钢冷轧组织的再结晶及长大过程,从而显著增强{100}再结晶织构,方法简单有效。

1050

1050

0

0

本发明属于冶金技术领域,尤其涉及一种核电用电机轴的制备方法。本发明的核电用电机轴制备方法,采用电渣重熔工艺制备原材料钢锭,整体工艺流程具体为:材料成分优化,生产电级,电渣重熔,锻造成型,锻后处理,性能处理,产品加工;解决现有技术无法生产CAP1400项目核主泵屏蔽电机用电机轴的问题,实现其在核主泵屏蔽电机上的应用,并推广于其它核电项目。

941

941

0

0

本发明涉及冶金领域和转炉修补材料领域,尤其涉及一种转炉补炉用大面料及其制备方法。由以下组分组成且各组分质量百分比为:再生镁碳:25wt%;高铁镁砂:30wt%;碳化硅:25wt%;中温煤沥青:10wt%;铝粉:2wt%;铁鳞:4wt%;SD80:3wt%;己内酰胺:3wt%。该配方制作的转炉补炉用大面料应用在转炉设备上是具有附着率高、抗剥落性好、烧结速度快、耐侵蚀、抗冲刷、高温膨胀小的优点,且黏附率达到97%以上。镁砂原材料矿产资源丰富、辅助原料输出可获得,配方简单,降低了原材料的库存成本,产品的高粘附性不但实现了生产成本的下降,而且减少了残渣物对钢水的不良影响。同时,加快了施工进度,缩短了补炉时间,延长了窑炉使用寿命,降低了耐火材料的消耗。

802

802

0

0

本发明属于钢铁冶金技术领域,公开了一种通道式感应加热钢包装置及加热方法,用于钢铁生产中加热钢包中钢液、减小钢液温降。所属装置包括钢包、钢包盖、铁芯、线圈、水冷或空冷装置;钢包中间设置有通道,通道可水平穿过钢包侧壁,也可垂直穿过钢包中心;铁芯穿过通道环绕于钢包的一侧;线圈缠绕于钢包外侧的铁芯,其轴线与铁芯的轴线保持垂直,且线圈与水冷或空冷装置相连接。加热方法为:(1)将钢包运输至精炼或浇注位;(2)打开水冷或空冷装置给线圈降温,防止后续通电时线圈过热;(3)在线圈中通入交变电流,使铁芯中产生交变磁通,其中电流大小为1~10000A,频率为1~10000Hz;(4)待精炼或浇注完成后,停止通电,关闭水冷或空冷装置,进入下一工序。

1078

1078

0

0

一种含有球状纳米含Fe相铝合金的制备方法,属于铝合金材料加工技术领域;方法:1)将原料进行熔炼;2)将熔体进行连续流变挤压,制备出铝合金杆;3)对铝合金杆进行热处理;本发明结合连续流变挤压和热处理的方法制备含有球状纳米尺寸含Fe相的铝合金,铝合金中的Fe元素的含量可以为0.01‑20%,并且合金中Fe元素来源没有限制;本发明制备的铝合金中含有的球状纳米含Fe相,可以显著提高铝合金的力学性能,并为铝合金材料的后续加工奠定良好基础,将铝合金中的Fe元素变废为宝,为消除铝合金冶金和生产过程中Fe元素的有害影响,并使其成为对铝合金力学性能的有益元素找到了一种新方法。

755

755

0

0

本发明属于冶金技术领域,尤其涉及一种电炉废钢处理及连续加料预热的装置及其使用方法。电炉废钢处理及连续加料预热的装置包括废钢前处理单元和回转式加热槽单元;所述废钢前处理单元的出料口与回转式加热槽单元的进料口相连接,所述回转式加热槽单元的出料口与电炉的进料口相连接;所述回转式加热槽单元远离其出料口的一端设置有废气排出装置;至少所述废钢前处理单元和回转式加热槽单元其中之一上设置有加热装置。本发明通过电炉废钢处理及连续加料预热的装置的设置,可以缩短电炉冶炼的时间,提高电炉余热的利用率。

1054

1054

0

0

本发明属于冶金技术领域,具体涉及一种双辊薄带连铸制备1.5mm级Fe-Si合金带的方法。本发明方法是按照化学成分冶炼钢液,控制浇注温度1560~1620℃,将冶炼完成的钢液经中间包浇入侧封板和结晶辊组成的熔池内,所述的结晶辊为铜辊或钢辊,钢液冷却凝固成型,于500℃进行卷取,得到1.4~1.6mm厚的Fe-Si合金铸带,平均晶粒尺寸为80~300μm,大角晶界体积分数至少为70%,组织分布均匀,其{100}织构发达组,还具有{110}织构,其中{100}织构的体积分数为8%~18%。本发明通过调整结晶辊冷却能力和浇注温度,从而控制铸带组织,使铸带中组织均匀,存在较强的{100}组分和部分{110}组分,为后续冷轧退火处理后形成大量有利的立方织构提供基础。

918

918

0

0

本发明属于湿法冶金技术领域,具体涉及一种铜阳极泥分银渣湿法浸出铅的方法。向分银渣中加入浓度为100~350g/L的氢氧化钠溶液进行调浆,控制浆料的重量浓度在10%~40%,调浆后置于微波反应炉中,在常压下浸出反应5~25min后出料,进行固液分离,得到含铅的浸出液。本发明实现了分银渣中铅的高效快速浸出,克服了传统工艺浸出率低、流程长、环境污染重等缺陷,具有工艺简单、成本低、浸出速度快、环境友好、处理时间短、综合回收效益好等优点,铅的浸出率为93~98%。

900

900

0

0

一种应用于电力、港口、冶金、矿山技术领域中的导流对中双密封自动调节落料装置,包括支腿、槽体、调节挡板、顶端盖板、维修盖板、电动推杆,将支腿与槽体采用螺纹连接,调节挡板铰接在槽体上端,顶端盖板与槽体采用螺纹连接,维修盖板与顶端盖板采用螺纹连接,电动推杆与支腿螺纹连接固定在支腿上,电动推杆工作端通过销轴与槽体连接,在整个设备前端安装红外线跑偏检测装置。该装置全方位调节物料,对称调节料流,防止带式输送机跑偏,结构更加紧凑,降低重量,节约成本;实时观测料流跑偏情况,随时调节物料对中,真正实现设备智能化控制,操作方便简单快捷;槽体和调节挡板分体设计,双层密封结构可防止撒料,降低防溢裙板损坏率。

1055

1055

0

0

本发明属于冶金技术领域,具体涉及一种加压电渣重熔气相渗氮制备高氮马氏体不锈钢的渣系。本发明渣系的化学成分质量百分比为:CaF2:63~68%,CaO:19~23%,Al2O3:10~15%,MgO:1~3%,SiO2:0.5~1.0%,余量为不可避免杂质,杂质含量不大于1%;其中,CaO/Al2O3为1.27~2.30。通过控制渣系中CaO/Al2O3的比值,以及优化CaF2、Al2O3和SiO2等关键组元的含量,增强了渣系的氮渗透性和氮容,提高了加压电渣重熔高氮马氏体不锈钢过程中气相渗氮的效率,从而冶炼出氮含量较高的高品质高氮马氏体不锈钢。

1050

1050

0

0

本发明属于钢铁冶金技术领域,涉及一种加压条件下界面换热系数的测量方法,包括:垂直于铸模侧壁在铸模上钻2个通孔、2个盲孔;在四个孔中分别安插外接导线的双铂铑热电偶,用刚玉的双通管和石棉细绳缠绕相结合的方式进行固定,裸露热电偶焊接测温点;在铸模中注入钢液,钢液凝固过程中,热电偶测得的数据通过温度数据采集仪输入计算机;运用Fortran语言,结合Beck非线性估算完成了后续界面换热系数计算源代码的编写;并利用ProCast对其进行校验。本发明提供的一种加压条件下界面换热系数的测量方法,可适用于高温、高压、测温环境恶劣的加压炼钢过程,简便可靠,安全准确。

本发明公开了一种电子束层覆诱导凝固技术高纯化制备镍基高温合金的方法,具有如下步骤:S1、原料准备;S2、熔炼前准备;S3、电子束层覆熔炼。利用本发明制备的镍基高温合金铸锭,降低了铸锭宏观偏析;在电子束诱导凝固技术下,大幅度提高了铸锭的纯净度及冶金质量;可实现大型铸锭的工程化制备,并且将出成率从传统技术的小于70%提高到85%以上。

804

804

0

0

一种用搅拌摩擦焊修复金属构件体积型缺陷的方法,所用搅拌头的搅拌针底面有六螺旋线凹槽;静止轴肩由四个可拆分的轴肩分体组合而成;四个轴肩分体分别有与配合使用的超声振动装置,超声变幅杆与轴肩分体的上表面相接;采取连续填充焊的方法,先选取适应各级填充焊所需搅拌头和与之匹配的静止轴肩;制作尺寸规格分别与各级搅拌头的搅拌针直径对应、材质与金属构件相同的填充片;在超声振动辅助下逐级进行填充焊,最后一级填充焊后使搅拌头继续旋转1~100s、超声振动维持200s。本发明具有修复区晶粒尺寸细化、冶金结合和力学性能好、强度高、厚度不减薄、无材料溢出、应力集中现象少、修复不受缺陷深度限制、适用范围广等有益效果。

891

891

0

0

本发明提供了一种连铸结晶器表面电镀加激光熔覆强化的方法,通过合理构建梯度涂层,提高连铸结晶器的使用寿命和表面质量。该方法包括:对结晶器表面进行除油、冲洗;采用电镀工艺,在结晶器表面施加0.1-1mm的纯镍或镍基合金镀层;将电镀层表面进行清洁和毛化处理;采用高功率CO2或YAG或半导体或光纤激光器在镀层表面直接送粉进行激光熔覆扫描;对涂层表面进行机加工,满足尺寸精度与表面光洁度要求。本发明以镀镍层为中间涂层,解决了在结晶器铜基体难以直接制备与基体形成冶金结合的激光熔覆涂层;而且熔覆涂层制备不受激光波长的影响,可任意选择激光器。并且缓解了电镀所带来的环境污染问题。

954

954

0

0

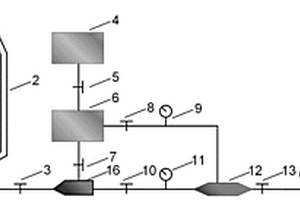

本发明提供一种从焦炉煤气重整气中提取高纯氢气的方法,采用超高的透氢选择性金属钯复合膜氢气纯化器,在保证氢气高回收率条件下从焦炉煤气重整气中获得高纯氢。焦炉煤气重整气首先进入缓冲罐,然后进入压缩机升压后依次通过过滤器、电加热器后进入金属钯复合膜氢气纯化器,经冷却器后获得纯度大于99.999%的高纯氢气,其中CO含量小于1.0ppm,同时由于金属钯复合膜的高氢气透量,可以在回收率大于90%的条件下得到更高的原料气处理量,实现对焦炉煤气的充分利用。利用该方法提取的高纯氢可以广泛的应用于化工、电子、冶金和食品工业中。

1084

1084

0

0

本发明公开了一种轧机用单列圆柱滚子轴承轴承,包括外圈(1)、内圈(2)、滚子(3)、保持架(4)、铆销(5)和保持架套(6);所述滚子(3)是通过铆销(5)和保持架套(6)固定在保持架(4)上;所述外圈(1)外径两边倒圆角;外圈(1)内孔两边均倒圆角;外圈(1)内孔中间有一矩形滚子滚道,滚子滚道中有两个圆弧凹槽;所述内圈(2)外径两边倒圆角,内圈(2)内孔两边均倒圆角;本发明主要应用于轧机、机电、冶金等行业,所采用的保持架具有改善了润滑,更具回转灵活,大大提高了轴承寿命的特点。

754

754

0

0

本发明属于冶金领域,涉及直接还原铁的制造方 法。该方法是一种改进罐法、把含铁物料、固体碳质还原剂、 添加剂按比例混合、干燥后装入半封闭的耐火罐内,把装好的 耐火罐进行预热、还原(1250℃)、冷却、破碎而成。该方法节 省了造块或造球工序,设备简单,生产提高了2-3倍,能耗低。

1048

1048

0

0

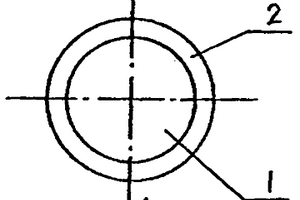

本发明涉及一种细线、微细线多金属复合线材及其制备方法,复合线材由芯体(1)和包覆层(2)组成,所述芯体(1)为铁合金线材,所述包覆层(2)纯度为99.6%以上的铜带,所述芯体(1)和包覆层(2)的界面通过冶金结合,所述包覆层(2)截面厚度为0.000975~0.1014MM,且所述包覆层(2)的重量占复合线材总重量的28.2~34.5%,同时还公开了一种增加了淬火处理的制造方法,采用本发明的技术方案,在减轻复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想。

中冶有色为您提供最新的辽宁有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!