全部

844

844

0

0

本发明属于冶金技术领域,具体公开了一种钒钛矿冶炼开炉烧结矿的生产方法,旨在生产质量稳定、TiO2含量连续可控的烧结矿。该生产方法通过有效调整普通铁矿粉和钒钛磁铁矿粉的比例,并有效控制固体燃料和熔剂的配比,采用烧结法生产钒钛矿冶炼开炉烧结矿,可以实现全熟料开炉,且炉料的TiO2含量从0%至5%连续可控,并实现炉料冶金性能的平稳过渡,转鼓强度>73%、烧结矿中FeO含量可控制在8~10%,保证生产出的钒钛矿冶炼开炉烧结矿质量稳定。

1089

1089

0

0

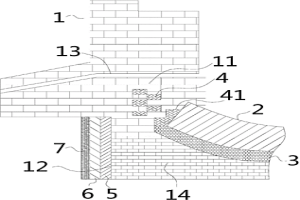

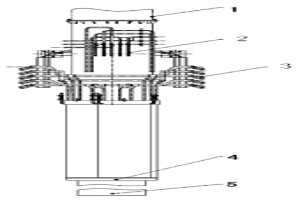

本实用新型涉及冶金行业矿热式电弧炉领域,尤其是一种钛渣炉防膨胀结构。所要解决的技术问题是提供一种能有效缓冲吸收镁质材料在冶炼时的膨胀从而有效防止镁质材料撑破炉壳的钛渣炉防膨胀结构。钛渣炉防膨胀结构,包括炉体和设置于炉体内的镁质炉底,炉体的炉底与镁质炉底之间设置有镁质打结料层,炉体的炉内壁上设置有炉内壁镁质打结料层。由于镁质打结料的气孔率较镁砖高,故镁质打结料的可压缩性较大,因此能有效抵消炉底镁砖受热膨胀所受的力。本实用新型设计精简且实用,效果十分显著,可以用于冶金行业较大型的钛渣炉炉衬的设计和制作中。

1037

1037

0

0

本发明属于冶金技术领域,具体涉及一种含钛钢用高氧化钛的连铸保护渣。针对现有连铸保护渣生产高钛钢易发生反应,造成保护渣变性,影响连铸生产顺行等问题,本发明提供了一种含钛钢用高氧化钛保护渣,化学成分包括:按重量百分比计,(CaO+BaO+MgO+SrO)31~45%,SiO2 9~13%,Al2O3 18~26%,(NaF+CaF2+BaF2)10~16%,Li2O 5~10%,B2O3 2~4%,C 5~10%,TiO2 10~20%。余量为不可避免的杂质。本发明还提供了制备含钛钢用高氧化钛保护渣的原料组合及制备方法。本发明连铸保护渣中TiO2饱和,反应性低,能够显著降低保护渣的恶化程度,保证钢连铸过程顺行,浇铸出表面质量优异的含钛钢铸坯,提高连浇炉数,使得连铸炉数达到3炉以上,提高生产效率,节约成本,具有重要的意义。

877

877

0

0

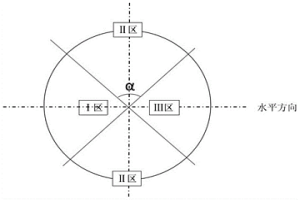

本发明公开了一种能够提高安装质量的高炉风口设备安装方法。该安装方法具体过程如下:首先,利用几何法确定接管孔中心的位置;然后在热风围管上以接管孔中心为圆心预开孔;将接管放入预先开好的接管孔内;接着将风口设备的其它部件采用整体安装法安装在接管与风口之间;然后将热风围管上的孔逐步扩大,调节接管的位置,使风口设备的安装角度及直吹管的水平度达到安装要求;最后将接管与热风围管焊接固定。采用这种安装方法可以提高整个风口设备的安装质量,提高高炉的生产运行能力和生产效率,另外,也提高了各个风口设备之间的互换性。适合在冶金领域推广应用。

840

840

0

0

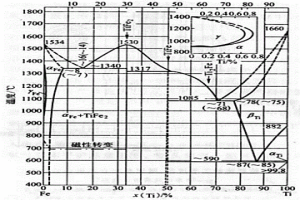

本发明属于钛铁合金冶炼领域,具体涉及以攀西钛原料电炉重熔法生产优质钛铁合金。包括以下步骤:以100Kg由攀西地区富钛料、钢铁料组成的原料为重量基准,按重量配比向原料中加入辅助材料后,采用电炉重熔法冶炼,获得杂质总含量低于5%的优质钛铁合金产品;所述原料组成的重量百分比为:攀西地区富钛料30~90%、钢铁料10~70%;所述辅助材料的加入量为:铝质还原剂0.25~1.0Kg、辅助还原剂0.3~1.0Kg、钙质冶金辅料1.0~1.5Kg。本发明原料来源确定,生产工艺安全可靠,电能耗低,钛铁品位高,杂质含量低,形成质量稳定的优质钛铁合金产品,生产成本降低,并实现了钛铁合金重熔法生产的工业化,满足了用户对优质高品位钛铁的需求。

1034

1034

0

0

本发明属于钒的冶金技术领域,具体涉及转炉阶梯底吹CO2提钒的方法。本发明所要解决的技术问题是提供一种转炉阶梯底吹CO2提钒的方法,降低残钒含量。本发明提供的转炉阶梯底吹CO2提钒的方法,包括如下步骤:将含钒铁水兑入转炉中,摇炉后转炉底部开吹CO2,同时采用氧枪顶吹O2,氧枪开吹的2min内加入冷却剂,吹炼至终点。本发明将钢铁生产所排放的二氧化碳气体进行回收,用于转炉提钒,能够达到节能减排的效果;同时本发明采用CO2替代部分O2或者N2进行转炉提钒,可以起到抑止熔池升温,有利于提钒保碳的作用,还能够有效地降低残钒含量。

1191

1191

0

0

本发明属于钢铁冶金技术领域,具体涉及一种钢渣改质剂及其制备和使用方法。针对现有的钢渣改质剂中存在的熔化效果差、降低钢包渣氧化性能力偏低、对环保及耐材使用寿命不利等问题,本发明提供了一种钢渣改质剂,组成包括:按重量百分比计,CaCO340%‑50%、Al 40%‑50%、六氟氯酸钠:5‑7%;占主料总重量0.5%‑2%的辅料成型结合剂。本发明还提供了上述钢渣改质剂的制备方法和使用方法,适用于高级别铝脱氧钢,如IF钢,X70及以上管线钢中,用来改善渣态,降低钢包渣氧化性。

1137

1137

0

0

本发明属于钢铁冶金技术领域,具体涉及一种钢包渣改质剂及其制备和使用方法。针对现有的钢包渣改质剂中存在的熔化效果差、降低钢包渣氧化性能力偏低、对环保及耐材使用寿命不利等问题,本发明提供了一种钢包渣改质剂,组成包括:按重量百分比计,主料CaCO350%‑60%、Al2O35%‑10%、Al 35%‑40%、NaCl:2‑5%;占主料总重量0.5%‑2%的辅料成型结合剂。本发明还提供了上述钢包渣改质剂的制备方法和使用方法,适用于所有铝脱氧钢种中,用来改善渣态,降低钢包渣氧化性。

919

919

0

0

本发明属于冶金领域,尤其是涉及一种钢包碱性炉衬的烘烤方法,包括如下步骤:1)将用耐火砖新砌筑完成的钢包自然风干5天以上;2)将炼钢产生的高温钢渣倒入钢包内,直至钢渣距钢包上边沿200~300mm;3)保温至钢包炉衬水分除尽;4)倒出钢渣,用干燥的压缩空气对钢包内吹扫;5)火焰烘烤钢包至钢包使用温度。通过高温钢渣预热对衬底进行脱水干燥,整个干燥过程无需使用燃气,只有使用前的钢包预热步骤即步骤5)需要使用燃气,整个烘烤过程一次使用燃气大致为800m3,因此耗能少,对钢渣预热进行了回收,节能、环保。

1127

1127

0

0

本发明涉及钒铬铝合金及其生产方法,属于冶金领域。本发明所解决的技术问题是提供了一种生产成本较低的钒铬铝合金及其生产方法。本发明钒铬铝合金,其V、CR、AL的重量百分含量分别为23.91~44.57%、9.00~25.71%、37.53~56.00%,余量为不可避免的杂质。本发明钒铬铝合金,不需要采用纯铬和纯钒为原料进行生产,生产成本较低,具有广阔的应用前景。

986

986

0

0

本发明公开了一种煤气柜工程安装技术,尤其是冶金等行业使用的煤气柜活塞调整装置及其施工方法。本发明所提供一种结构简单、施工方便的大型煤气柜活塞旋转调整装置,包括安装在筒体中的活塞,在活塞和筒体的内壁上连接有拉力构件。本发明还提供了一种相应的施工方法,包括以下步骤:A.在活塞和筒体的内壁上分别安装下拉力铰链和上拉力铰链,上述下拉力铰链和上拉力铰链不在同一铅垂线上;B.在下拉力铰链和上拉力铰链上安装拉力构件;C.向大型煤气柜筒体中充气,使活塞悬浮;D.调整拉力构件,使活塞旋转,达到活塞调整要求;E.解除拉力构件,放出筒体中的气体,活塞落下复位。本发明具有施工方便、快捷、安全的优点。

754

754

0

0

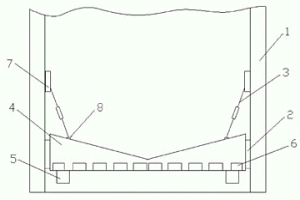

本发明提供了一种铁矿石烧结熔剂分加方法及其实现装置,其实质在于所加熔剂在不同阶段分两次加入烧结料中,采用配料室第一次加入部分熔剂,经一次混合后第二次加入熔剂,经过二次混合后在烧结机上进行烧结的方法;本发明在进行熔剂分加时采用本发明的熔剂分加装置,该装置设置在第一混合机和第二混合机之间,其中,二次熔剂分加仓的卸灰阀将二次分加的熔剂送入设置在卸灰阀下方的给料机上,给料机将熔剂送入设置在其下方的配消器中,经过消化反应的熔剂进入二次混合机进行混合并被送到烧结机上进行烧结;本发明通过实施熔剂分加技术,改善了钒钛烧结矿强度差、产量低、冶金性能差的缺陷,提高了钒钛烧结矿产质量。

1061

1061

0

0

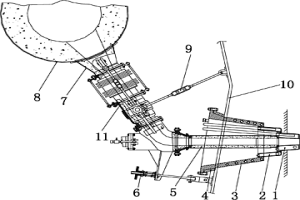

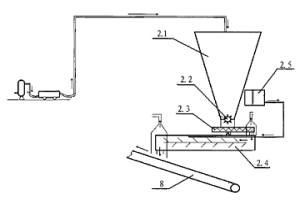

本发明公开了一种钛铁系列产品冶炼成套设备,涉及冶金用钛铁合金技术领域,包括加料仓、与加料仓连接的对接仓、与对接仓连接的快速加热装置、混料装置和冶炼装置,所述快速加热装置包括一端与所述对接仓连通的旋转炉,所述旋转炉外设有驱动旋转炉转动的驱动装置和给所述旋转炉加温的加热炉,所述旋转炉的另一端设有燃烧室,所述燃烧室外部设有经煤气管连通的煤气发生器,热风机经煤气管外层环管与燃烧室连通。本成套设备中的快速加热装置对物料的加热时间短,效率高,旋转炉内物料受热均匀,从而大大提高原料的储运效率。

923

923

0

0

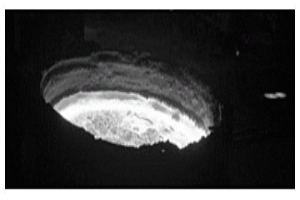

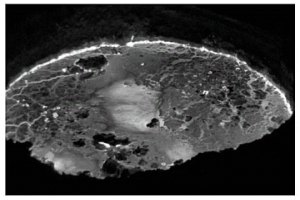

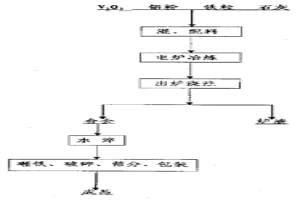

本发明属于钒冶金技术领域, 其原料由V2O3、铝粉、铁粒及石灰构成, 工艺过程为将V2O3、铝粉、铁粒及石灰混料后放入电炉冶炼, 将冶炼出的合金混合物出炉分离出炉渣后进行水淬, 最后进行砸铁、破碎、筛分、包装处理。本发明FeV50冶炼工艺极大降低了产品成本, 工艺过程相对简单, 成品钒回收率达到了94.5%以上, V、C、Si、P、S、A1、Mn的含量达到了技术标准要求, 工艺电耗低, 单炉合金产量高, 表面质量与结晶状况好, 渣量少。

本发明涉及钢铁冶金领域,特别涉及抗拉强度达到1300MPa的履带板用钢及其制造方法。本发明抗拉强度达到1300MPa的履带板用钢,化学组分按重量百分比为C:0.20~0.30%、Mn:0.80~1.40%、Si:0.15~0.35%、P:0~0.015%、S:0~0.016%、Cr:0~0.30%、Ni:0~0.25%、Cu:0~0.30%、Ti:0.01~0.02%、Al:0.02~0.06%,B:0.0005~0.0035%、其余为Fe和不可避免的杂质元素。本发明的履带板用钢抗拉强度达到1340MPa以上、断后伸长率低于12%;型钢的“U”型缺口冲击吸收功大于72J,强度高,淬火裂纹和内部裂纹少,使用寿命长。

918

918

0

0

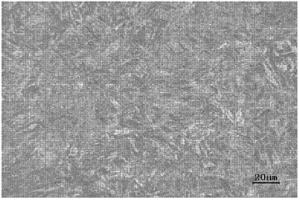

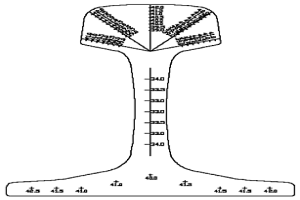

本发明属于冶金领域,具体涉及耐磨性和塑性优良的高碳高强热处理钢轨及其制造方法。本发明所解决的技术问题是提供一种高碳高强热处理钢轨,其在耐磨性和塑性方面性能优良。(1)本发明高碳高强热处理钢轨化学成分按重量百分比包括:C:0.80%~1.20%、Si:0.20%~1.20%、Mn:0.20%~1.60%、Cr:0.15%~1.20%、V:0.01%~0.20%、Ti:0.002%~0.050%、P≤0.030%、S≤0.030%、Al≤0.010%、N≤0.0100%,其余为铁和不可避免的杂质。轨头抗拉强度≥1330MPa,延伸率≥9%,轨头硬度≥380HB,硬化层深度达到25mm以上,钢轨轨头距表面至少25mm内为细珠光体组织,具有优良的耐磨性和塑性,能满足重载铁路的使用要求。

987

987

0

0

本发明提供了一种高钛型钒钛磁铁精矿添加硼化物的烧结方法,所述方法包括的步骤有配料、混合、布料、点火烧结,烧结原料以高钛型钒钛磁铁精矿为主,再配合普通富矿粉、熔剂、燃料,外配返矿,所述方法的特征在于根据烧结矿中B2O3含量要求确定硼化物的添加量。根据本发明的烧结方法制备烧结矿,无需对设备进行改进,操作简便,烧结后得到含有B2O3的钒钛烧结矿强度高、冶金性能好。

791

791

0

0

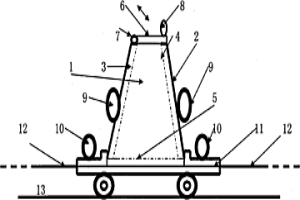

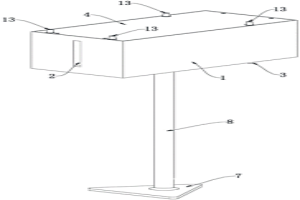

钒钛磁铁矿电炉渣的保温长晶装置,特别适用于钒钛磁铁矿电炉渣黑钛石等矿物的保温长晶工艺装置。包括渣包车、保温渣包,所述保温渣包顶部设有保温渣包盖,所述保温渣包底部与渣包车相组合,可随渣包车移动。渣包车与保温渣包共同组合成中空的保温长晶区,这个保温长晶区呈上小下大的台形。本发明是针对冶金高温炉渣设计的保温长晶装置,对钒钛磁铁矿铁精矿直接还原电炉高温熔分炉渣进行保温长晶处理,使高温电炉熔分渣矿物相结晶晶粒长大,以求改变其工艺性质,既能有效地实现高温电炉渣的保温,使黑钛石和非钛矿物相矿物晶粒长大,矿物加权平均粒径达到80μm以上,且提高了结晶分异程度,为后续选矿打造了物质基础,便于冶炼渣与渣包的分离和运输。

862

862

0

0

本发明涉及一种以攀西钒原料冶炼制取钒铁合金的方法,属于冶金领域。其具体方法步骤为:按配方称量好上述各种原材料和辅助材料,将称量好的上述原料和辅助材料放入混料设备充分搅拌至均匀,混合均匀后放入经过预热到200-300℃的反应装置内,进行火开始反应,反应结束后加入30-50kg缓凝剂,冷却48-72h,最后分离渣和合金;钒铁合金产品经检验、精整、包装入库。本工艺步骤相对于现有技术有所简化,既提高了安全性,又降低了生产成本;本发明的高钒铁产品钒品位高,硫磷水平低,铝硅含量低,有效降低了可能带入杂质对钢种产生的危害,对钢铁生产的脱氧合金化有积极的促进意义。

1018

1018

0

0

本发明公开了一种降低转炉炉衬侵蚀的方法,属于冶金技术领域。本发明为了降低转炉炉衬侵蚀速率,提供了一种降低转炉炉衬侵蚀的方法:先向转炉中加入白云石,转炉兑入半钢后,开吹的同时向炉内加入活性石灰、高镁石灰、酸性复合造渣剂和转炉废弃渣,控制氧枪枪位和吹氧强度,控制终点炉渣碱度为3~4,得终点钢水和终点渣。本发明方法通过采用白云石造渣和加入转炉废弃渣代替部分冶金辅料,降低了终点渣中TFe含量,显著降低了转炉炉衬侵蚀速率,提高转炉炉龄,并且不影响冶炼效果。

1152

1152

0

0

本发明公开了一种减少RH插入管粘渣的方法,属于冶金技术领域,提供一种可有效减少RH插入管粘渣的方法;可提高RH插入管使用寿命及RH连续作业率。本发明通过加入改性剂,以对钢包渣实现改性有效地解决了插入管粘渣的情况;以及通过控制RH处理的碳含量和氧含量;可有效的提高插入管使用寿命,插入管平均使用寿命提高到90次以上,IF钢RH平均连续处理炉数大约提高了3.71炉/次,RH最高连续处理能力提高到15炉/次以上,作业率大幅提高,显著改善了其生产控制水平和冶金效果。

1144

1144

0

0

本发明公开了一种高铬钢的连铸方法,属于钢铁冶金技术领域,解决现有技术中高铬钢连铸时容易产生外部及内部质量的问题。其包括以下步骤:a、将过热度为15~30℃的L80-3Cr高铬钢钢水注入到加有保护渣的连铸机的结晶器内冷却得到连铸坯,并在冷却过程中进行水冷和电磁搅拌;b、将a步骤得到的连铸坯从结晶器内拉出,依次通过二冷区和空冷区进行冷却,拉速为0.5~0.6m/min,并对连铸坯在凝固末端进行动态轻压下技术处理,总压下量控制为6~10mm。本方法主要用于L80-3Cr高铬钢的连铸。

803

803

0

0

本发明涉及一种利用高炉渣制取富钛矿的方法,属于冶金领域。本发明利用高炉渣制取富钛矿的方法,包括如下步骤:a.将高炉渣和NaOH固体混匀,在380~590℃熔融反应30min~90min,降温至250~280℃,加入固态(NH4)2SO4均匀,高温固相反应30min~60min,得产品A;b.将A用25~50℃的水洗涤干净后,过滤得到中间矿物B;c.将中间矿物B浮选得到粗精矿和尾矿;d.精选,将粗精矿精选得到精矿和中矿。采用本发明的方法得到的富钛矿回收率高,可高达77.78%,同时,TiO2的品位也高,可达到77.58%。

1035

1035

0

0

本发明公开了一种检测元件的气封冷却保护装置,涉及钢铁冶金技术领域,解决检测元件在生产现场受到温度和粉尘的影响,导致检测元件信号输出不稳定也不准确的问题。本发明采用的技术方案是:检测元件的气封冷却保护装置,包括保护箱,保护箱的一侧设置检测孔,检测孔将箱体内腔和外界连通;箱体上设置进气管,进气管的一端为进气接头,进气管另一端位于箱体内;箱体内部设置检测元件安装结构,箱体上还设置用于暴露箱体内部的盖板开孔或开窗。另外,保护箱的箱体内侧设置隔层,隔层上设置进水管和出水管,进水管和出水管均与隔层的腔体连通;隔层在检测孔处设置不小于检测孔大小的缺口。本发明适用于钢铁冶金企业的检测元件保护。

1130

1130

0

0

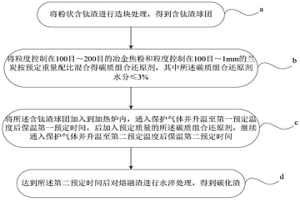

本发明公开了一种用碳质组合还原剂冶炼含钛渣的生产方法,该方法包括如下步骤:将粉状含钛渣进行造块处理,得到含钛渣球团;将粒度控制在100目~200目的冶金焦粉和粒度控制在100目~1mm的兰炭按预定重量配比混合得碳质组合还原剂,其中碳质组合还原剂水分≤3%;将含钛渣球团加入到加热炉内,通入保护气体并升温至第一预定温度后保温第一预定时间,后加入预定质量的碳质组合还原剂,继续通入保护气体并升温至第二预定温度后保温第二预定时间;达到第二预定时间后对熔融渣进行水淬处理,得到碳化渣。本发明通过将冶金焦粉和兰炭混合来还原含钛渣,提高了碳化率;有利于冶炼过程中电极深插进熔融渣;降低了还原剂抽损率。

743

743

0

0

本发明公开了电炉冶金领域中一种机械性能高的用于大型钛渣电炉的自焙电极及其生产工艺。该自焙电极采用电极糊焙烧而成,其直径为800mm~1200mm,体积密度为1.45g/cm3~1.5g/cm3。该自焙电极其抗折强度>5.5MPa,耐压强度>19MPa,可适应大型钛渣电炉冶炼工况条件。该自焙电极的生产工艺是将加入电极壳内的电极糊进行焙烧形成自焙电极,并将电极糊中挥发分的重量百分比控制在12.5%~15%,将电极糊柱高度控制在4m~4.5m。采用上述工艺可以焙制出机械性能高,可适应大型钛渣电炉冶炼工况条件的自焙电极,使大型钛渣电炉能够采用自焙电极进行冶炼,大幅度降低电炉的生产成本。

1155

1155

0

0

本发明涉及冶金领域,提供了一种高磁感低铁损含钒含钛无取向电工钢,其化学成分重量百分比为C?0.001~0.005%、Si?1.10~1.25%、Mn?0.15~0.35%、P≤0.025%、S≤0.008%、Als?0.20~0.30%、N≤0.004%、0

1028

1028

0

0

本发明涉及生产中钒铁的方法,属于冶金技术领域。本发明所解决的技术问题是提供了一种生产成本较低的生产中钒铁的方法。本发明方法包括如下步骤:a、配料:将含钒原料、含铁原料、铝粉、CaO混匀得到混合物料;其中,所述的含钒原料为多钒酸铵、偏钒酸铵中至少一种;所述的含铁原料为铁粉、铁红粉中至少一种;含钒原料以钒计、含铁原料以铁计的重量配比为1∶0.73~0.75;配铝系数为1.15~1.18;配CaO系数为0.46~0.48;b、造球:所得混合物料造球,球团干燥;c、入炉冶炼:干燥后的球团入炉冶炼至混合物料反应完全;d、出炉,得到中钒铁。

1096

1096

0

0

本发明公开了一种82B钢绞线钢的生产方法,属于冶金领域。本发明采用“转炉初炼-LF精炼-RH精炼-大方坯连铸浇铸”的工艺流程生产82B钢绞线钢,其中,大方坯连铸浇铸工序中,凝固端末端采用动态轻压下。该流程中采用了转炉全程底吹氩、出钢后吹氩、RH真空脱气和去除夹杂、结晶器电磁搅拌等技术,实现了82B钢绞线钢的洁净化生产;并且生产组织顺行;所得成分、铸坯质量均满足钢种要求,且钢中总氧含量(T[O])小于0.0020%;且产品在拉丝过程中未出现断丝现象;即降低了拉丝过程断丝率。

1013

1013

0

0

本发明属于钢铁冶金技术领域,具体涉及钢中夹杂物的控制方法。本发明所解决的技术问题是提供一种钢中夹杂物的控制方法,以减少夹杂物含量。该控制方法,工艺流程包括A、转炉炼钢;B、出钢渣洗;C、LF精炼;D、RH真空处理;E、连铸;影响控制夹杂物的关键步骤是:控制钢包顶渣组成,可有效的控制、减少夹杂物含量。同时配合分段式钙处理可保证钢材T[O]≤20ppm,本发明夹杂物控制方法得到钢材的夹杂评级均较低,符合相应标准。

中冶有色为您提供最新的四川攀枝花有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!