全部

1177

1177

0

0

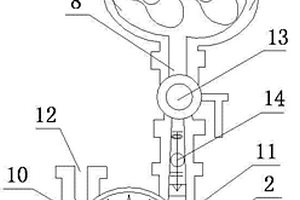

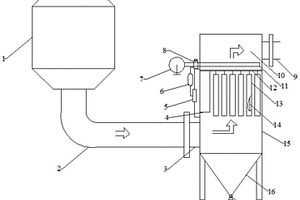

本发明公开了液环罗茨真空机组,其特征在于:包括罗茨泵和液环泵,所述罗茨泵底端开有进气口,所述进气口处设有过滤装置,所述罗茨泵的泵腔内设有转子和轴Ⅰ,所述转子中部设有轴Ⅰ,所述罗茨泵底部设有排气口Ⅰ,所述罗茨泵与液环泵相连,所述罗茨泵与液环泵之间设有控制装置,所述液环泵内部设有液环、轴Ⅱ和叶轮,所述轴Ⅱ带动叶轮和液环旋转,所述液环泵顶端开有排气口Ⅱ。本发明的优点是:采用罗茨泵和液环泵相组合,高效节能、结构紧凑、真空度高、排量大,竹炭过滤层的设定,吸进的空气更加洁净,可适用于真空干燥、石油化工、冶金、化纤行业,适用范围广。

806

806

0

0

本发明公开了一种不锈钢冶炼方法,包括废钢铁、返回钢、铁合金、有机硅树脂、氩气和还原剂,将废钢铁、返回钢和铁合金送入电炉熔化,在炉壁配备集束碳氧枪进行吹氧,实现脱磷工作,将步骤一熔化的金属液引入中频炉熔化合金,进行钢液合金化,将步骤二中的钢水引入AOD炉中,通过氧枪对炉底吹氧,使碳快速脱离,再将AOD炉中初步脱碳后的钢水送入VOD炉精炼,使其进行深度脱碳去气,将步骤三中深度脱碳后的钢水在真空状态下加入还原剂,将步骤四处理后的钢水进行电磁搅拌,且利用氩气对浇注进行保护。生产周期较短,且灵活性高,人员少,设备少,有效降低了综合成本。

1213

1213

0

0

一种芯棒钢的冶炼工艺,它涉及棒钢冶炼技术领域,它的制作工艺如下:按重量配比将含碳C、含锰Mn、含磷P的原料加入到电弧炉中熔炼;当温度达到时进行预还原,渣量为2%,15分钟后搅拌取样分析碳和锰的含量,然后扒渣重新造渣进入还原期,并加入适量的硅和锰进行预脱氧,用硅粉和碳粉进行还原;电渣重熔;用三个以上耗子推渣搅拌,继续用硅碳粉还原15分钟以上,调整好炉渣流动性,温度1500~1600℃时出钢;出完钢后,进行退火处理;将钢进行油淬和高温回火,所述的油淬温度为1000~1200℃,所述的高温回火的温度为500~600℃。它工艺简单,操作方便,通过调节碳锰比例,有效提高了芯棒钢的性能,增强了其使用寿命。

951

951

0

0

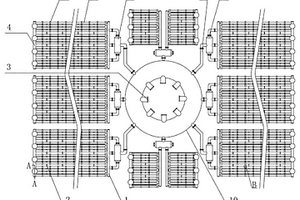

本发明提出了一种铁基粉末冶金摩擦材料,包括以下重量份数的原料组成:铁粉55~72份,铜粉6~15份,石墨4~10份,二氧化硅粉3~6份,碳化硼粉2~5份,碳化硅粉3~6份,二氧化钼粉2~6份,二氧化锆粉1~4份,沉淀硫酸钡粉3~10份,氧化铬粉1~3份,镍粉1~4份。本发明所提出的摩擦材料提高了摩擦系统,同时起到对偶件的保护,有效地提高了材料的承载能力、热稳定性、耐磨性能,而且,导热性能好,降低磨损,减少了噪音和振动,便得摩擦副的工作更加平稳,使用寿命更长。

1192

1192

0

0

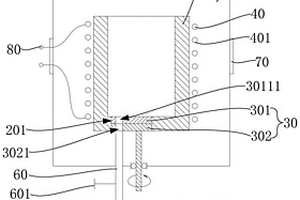

本发明公开一种带有抽真空的炉底出钢浇注系统,包括炉衬、底漏管、浇注开关、引流道、铸造模室、冷却进出管、真空连接管、真空泵。所述炉衬是熔炼金属的容器,也称坩埚。所述的一种带有抽真空的炉底出钢浇注系统,它是安装连接在熔炼炉炉衬的底部。钢液浇注前起动真空泵,确保引流道和铸模室处于真空状态,然后打开浇注开关通道,钢液通过浇注开关经过引流道进入铸模室进行冷却定型。由于钢液隔绝了空气,没有受空气而污染,防止了气态金属再氧化,提高了产品纯洁度。同时由于炉底出钢可降低钢液出钢温度,节省用电成本。该工艺的实现,填补了国际国内空白,有着巨大的市场前景和市场竞争力。

1017

1017

0

0

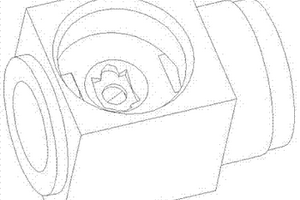

本发明提供一种冶金装置,涉及冶金技术领域。冶金装置包括熔炼室主体、坩埚、出液组件和浇铸室。坩埚的底壁开设有贯穿其的通孔;出液组件穿设于通孔,第一出液块设置有管道部,管道部开设有第一出液孔,第二出液块开设有与第一出液孔相对应的第二出液孔,第一出液块与通孔的内壁固定连接,第二出液块转动连接于通孔内,第一出液块的底面与第二出液块的顶面相抵接;浇铸室位于熔炼室主体的底部,浇铸室与坩埚之间设置有连接管道,连接管道分别与浇铸室和第二出液孔连通,连接管道的顶面与第二出液块的底面相抵接。本发明提供的冶金装置,实现从坩埚的底部进行浇铸,有效提高纯净度,减少夹渣,同时减小熔炼室主体的体积,获得高纯度的合金材料。

1213

1213

0

0

本发明涉及一种真空限氧法制备不同形貌氧化锌的方法。将金属锌或含金属锌的物料放入加热炉内,加热至物料熔点温度以上使之熔化,进入真空蒸发室,保持熔体温度,金属锌开始蒸发;锌蒸汽由于有一定的压力,进入具有一定真空度的氧化反应室,与通入氧化反应室内的氧气反应;在真空加热蒸发温度为430~1200℃、锌蒸汽与氧气的压力比(1∶0.01~30)、氧化反应氧气压力为5~101325Pa的范围内可分别沉积得到无定形、颗粒状、单针状、四针状、多针状、片状等不同形貌的均匀的纳米或微米级氧化锌产品。本方法降低作业温度,原料来源广,生产工艺流程短,操作条件简单,生产过程连续化,能耗较低,生产成本低,对环境无污染。

1228

1228

0

0

本发明提供了一种提高氮化铝覆铝封装衬板耐热循环可靠性的办法,本发明中,在氮化铝覆铝陶瓷基板表面溅射镀铜并进行真空扩散烧结,在铝表面层引入微量铜元素,形成均匀的铜铝固溶体硬化层,再对其进行表面进行化学镀镍处理在表面形成均匀镀镍层,处理后的氮化铝覆铝封装衬板在热循环前后的粗糙度对比相差不大,通过本方法,降低了镀层表面应力集中和镀层开裂情况,提高了氮化铝覆铝封装衬板在极端条件下的耐热循环可靠性。

1179

1179

0

0

本发明公开了一种防水用熔融石英砂陶瓷的制备方法,包括步骤A、丙烯酰胺水溶液、N,N‑亚甲基双丙烯酰胺、焦磷酸钠混合搅拌得到前驱体溶液;B、将高纯度熔融石英砂原料均匀混合后,加入添加剂、粘接剂后球磨制成料浆;C、向步骤B中制备的料浆中加入调节剂,调节步骤B中料浆pH,再次球磨备熔融石英料浆;D、将步骤C中制备的熔融石英料浆、烧结助剂、前驱体溶液混合后,加入引发剂,制备得到成型料浆;E、将步骤D中成型料浆注入动态注凝成型装置模具中,加热固化后脱模,得到石英砂陶瓷胚体;F、将步骤E中制备的石英陶瓷胚体固化,冷却得到陶瓷生胚;G、将步骤F中制备的陶瓷生胚烧至成型,保温即制成所需的防水用熔融石英砂陶瓷。

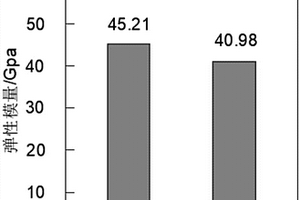

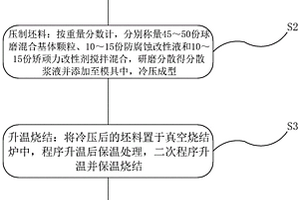

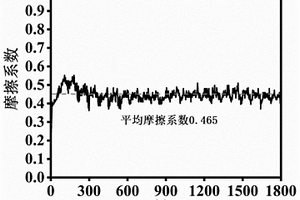

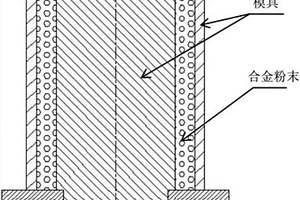

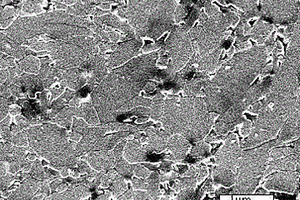

一种Ag合金化的Ti‑24Nb‑4Zr‑7.9Sn‑5Ag合金的制备方法,其特征在于:它的制备原料为Ti粉、Nb粉、Si粉、Zr粉和Ag粉;包括以下步骤:首先,它以Ti、Nb、Zr、Sn、Ag粉末为原材料经高能球磨制备成混合粉末制备。然后,将混合粉末进行常规模压处理。最后,将模压所得压块进行真空无压烧结处理,获得硬度、弹性模量、摩擦系数较低,抗腐蚀性能较高,生物相容性更好的5wt.%Ag/TNZS钛基材料。本发明很好的解决了TNZS合金在生物医疗方面应用存在的问题,有效的降低了钛基材料的硬度、弹性模量、摩擦系数;提高了材料的抗腐蚀性能;生物相容性更佳,有利于材料在生物医疗方面的的应用。并且制备工艺简单,经济型优良等优点。

833

833

0

0

本发明涉及一种粉末冶金的复合丝锥制造方法。该方法包括步骤一:基体原料配比,步骤二:切削层原料配比,步骤三:基体压制,步骤四:基体生坯烧结,步骤五:切削层压制,步骤六:复合丝锥生坯烧结,步骤七:一次油浸,步骤八:铣牙,步骤九:外检,步骤十:热处理,步骤十一:黑化,步骤十二:二次油浸、包装。该方法科学严谨,基体与切削层分开加工,节省原料,避免人为开设导屑槽,减少工艺,缩减成本,同时使切削工作的切削层与钻尖用高硬度材料,使基体用传统材料,既保证阶梯钻可靠切削,又使阶梯钻具有很高的韧性与强度。

1127

1127

0

0

本发明公开了一种碎纸机用超薄陶瓷金属切割刀,由下列重量份的原料制成:高岭土15‑20份、石英15‑25份、钾长石5‑12份、硅藻土5‑9份、二氧化硅3‑12份、氧化铝5‑9份、氧化铁2‑5份、碳酸钙3‑7份、硅酸钙5‑19份、二氧化锰5‑7份、铝粉10‑20份、镁粉5‑12份、铁矿粉12‑25份、钨酸钙3‑16份、碳化铌3‑7份、碳化钨3‑6份、氮化硼2‑4份、三盐基硫酸铅5‑16份、抗氧化剂5‑10份、热稳定剂5‑10份。制备而成的碎纸机用超薄陶瓷金属切割刀,其耐磨性能好、硬度高、延伸性能佳。同时,还公开了相应的制备方法。

1052

1052

0

0

本发明提供一种混合型金属陶瓷材料的加工工艺。所述混合型金属陶瓷材料的加工工艺,包括:以下步骤:S1:基体原料的准备,选用无机纤维基体,无机纤维基体由碳纤维、碳化硅纤维、氧化铝纤维混合而成,所述碳纤维、碳化硅纤维、氧化铝纤维各组分含量为碳纤维80份、碳化硅纤维10份、氧化铝纤维10份;S2:金属原料装备,取Al粉、Cu粉、Fe粉、Ti粉,其中Al粉、Cu粉、Fe粉、Ti粉组份含量为Al粉25份、Cu粉25份、Fe粉25份、Ti粉25份。本发明提供的混合型金属陶瓷材料的加工工艺,达到了利用无机纤维作为基体,使得混合型金属陶瓷具备无机材料的特征,提高了金属材料的耐久度,具有不易碎、可以大型化制作的优点。

836

836

0

0

本发明一种尿素热解炉出口产品气净化装置,热解炉与箱体内部连通,箱体顶部连通净气室再连通至后续喷氨管道,箱体底部设与其内部空腔连通的灰斗,箱体内、位于灰斗上方设滤袋,箱体内、位于灰斗上方选择性设导流板,滤袋上方设置吹扫管,吹扫管上设电磁阀,电磁阀与控制器输出端连接,控制器输入端与差压测量器连接。本发明提供的尿素热解炉出口产品气净化装置,在热解炉出口设置除尘用的箱体,通过箱体内的多个滤袋将热解炉输送至后续喷氨管道的产品气内的灰尘、结晶物等脱除,避免在后续喷氨管道产生磨损、累积、堵塞等,避免出现出口NOx浓度分布不均的情况,降低脱硝出口氨逃逸,保证设备正常运行,延长设备寿命,减少维护成本。

1137

1137

0

0

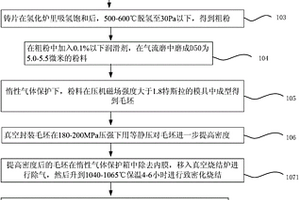

本申请涉及永磁材料领域,具体公开了一种耐腐蚀高矫顽力型钕铁硼永磁材料包括下列重量百分比的元素:1~8%的稀土氢化物颗粒,10~15%PrNd、1.0~1.5%B,2~3%Co,0.1~0.3%Cu,0.5~1.0%Nb,0.1~0.2%Zr,1~2%Al,0~1%Ga,剩余余量为Fe,所述稀土氢化物颗粒粒径为1000目。本申请在保温烧结前,先通过高温环境使金属铝为还原剂,直接还原氧化镁制取金属镁,通过添加镁元素,在热和潮湿的环境下,与氧反应从而降低Nd的氧化,使磁体保持良好磁性,由于镁具有较低的熔点,能够促进磁体液相烧结,使富钕相分布更加均匀,均匀的富Nd相能够提高磁体的磁性能,同时改善了永磁材料内部的腐蚀性能。

893

893

0

0

本发明公开了一种制备取向长度L≥60mm的钕铁硼永磁材料的工艺,在压制时采用的是低压力压制,制备取向方向减半甚至更少的磁体,然后采用两块或多块压坯在取向方向上扫净光滑后紧密叠加在一起后真空包装并冷等静压,最后放入烧结炉进行烧结合金化,使多块磁体的光滑接触面充分弥合在一起形成一个整体产品,使剩磁、内禀和磁能积等磁性能都会有所提高。

1073

1073

0

0

本发明净化式太阳能空气集热和储流系统涉及的是一种空气净化、高效太阳能空气加热、热空气存储和工质分流系统,属太阳能光热利用技术领域。由空气净化罐组件、太阳能集热组件、热空气收集和储流组件组成;空气净化罐组件由顶盖、限位凹槽、金属丝编织网、冲孔板、金属纤维毡体、雨水收集管、连接管桶、底盖、连接法兰组成;太阳能集热组件由直通式真空玻璃管、密封环、太阳能吸收涂层、金属异型导热体、抗胀圈、玻璃膨胀节、固定扣件组成;热空气收集和储流组件由热空气收集管、安装支架、分流式管桶法兰、冷空气分配管、太阳能集热管、热空气分流罐、热空气连接管、安装法兰、热空气储流室、保温材料组成。

1257

1257

0

0

本发明属于粉末冶金技术领域,公开了一种复合稀土元素增强粉末冶金摩擦材料的制备方法,复合稀土增强粉末冶金摩擦材料由以下质量百分比的原料制成:水玻璃2~5%,二硫化钼2~5%,石墨2~8%,铜粉2~8%,铁粉20~40%,合金粉60~80%及复合稀土元素<0.4%。利用粉末冶金方法在铁基粉末摩擦材料中引入复合稀土元素,进一步提升铁基摩擦材料的硬度及耐磨性。通过复合稀土元素的添加,使合金的组织更加均匀,利用稀土元素能吸附有害元素的特性,减少有害元素在合金组织中的偏聚。由于合金组织更加均匀,材料的硬度及耐磨性得到了明显的提升。

990

990

0

0

本发明公开了一种铁基合金双螺杆整体合金衬套及其制备方法,该铁基合金双螺杆整体合金衬套由钴基合金粉末一体烧结成型,按重量百分比计,该镍基合金粉末成分包括:B:1.50‑3.00、C:0.80‑1.60、Cr:6.00‑12.00、Ni:8.00‑16.00、Si:2.00‑3.50、W:0.00‑3.00、Fe余量。本发明方法采用独特的加工工艺过程,革新了衬套、机筒组合的传统工艺方式,烧结后的铁基合金衬套硬度为HRC58‑65,耐磨性能为6542材料的4‑7倍,有效提高了衬套的使用寿命,降低了生产成本,满足了市场对产品质量不断提高的迫切需求。

856

856

0

0

本发明为一种石墨烯改性三元乙丙橡胶复合材料及其制备方法,材料包含成分按质量百分数统计如下:三元乙丙橡胶9~14﹪、二元乙丙橡胶1~3﹪、炭黑2~5﹪、纳米无机导热填充剂1~3﹪、石墨烯0.05~0.5﹪、交联剂0.5~1﹪、偶联剂0.3~0.5﹪、硫化剂0.050~0.15﹪、增塑剂0.5~1.5﹪、活性剂0.05~0.2﹪。有益效果:本专利采用自制的石墨烯对三元乙丙橡胶进行改性,添加了无机纳米导热填充剂,使其具有了高导热的特性。能够显著改善橡胶耐疲劳性和导热性能,工艺简单,易于生产,操作简便,可控性强,产品性能优异。

843

843

0

0

一种光通信一体钢针的制造方法,通过注塑成型、萃取、烧结的方式获得一体钢针,减少制造工序,提高生产效率。以不锈钢粉末、巴西蜡、聚丙烯、低压聚乙烯、热塑性弹性体为原料进行注塑成型,再通过三氯乙烯对成型钢针进行萃取,最后烧结为最终的钢针产品,所述的不锈钢粉末、巴西蜡、聚丙烯、低压聚乙烯、热塑性弹性体质量比为:72~86wt%:7.5~8.5wt%:2.1~2.7wt%:6.3~7.0wt%:4.2~5.4wt%。本发明主要包括:配料、注塑、萃取、烧结等工序。本发明,不存在实际物理切削工序,节约了原料,采用自动脱模取件,4穴的模具生产提升到16000只每班,8穴的模具生产提升到32000只每班,大幅度提高了工作效率。

964

964

0

0

本发明涉及一种本发明属于稀土永磁材料领域,主要涉及低成本高能积烧结钕铁硼永磁体及其制备方法。所述N52和48M烧结钕铁硼永磁体由以下成分组成:PrNd:29.5-30.5wt%,Al:0.1-0.5wt%,Cu:0.05-0.25wt%,Nb:0.1-0.3wt%,Zr:0.05-0.1wt%,Ga:0.1-0.2wt%,Co:0.5-1.5wt%,B:0.96-1.02%,Fe余量。本发明通过优化组成元素及工艺参数,提供了稳定生产N52和48M无镝磁体的成分和方法。本发明的有益效果为:1、粉末粒度适中,无需加汽油或溶剂进行粉料保护,烧结脱气时间短,生产制造费用低。2、磁体中不含镝铽等重稀土,磁体配料成本低。3、毛坯晶粒尺寸适中,毛坯后加工效率高,成品合格率高,适合大批量生产。4、生产工艺简单、生产周期短。

1042

1042

0

0

本发明公开了一种耐铝液腐蚀高密度金属陶瓷材料,包括Ti粉、Ni粉、AlN和Al2O3粉,重量百分比为12-28﹪Ti粉、3-7﹪Ni粉、13-35﹪AlN粉和30-60﹪Al2O3粉,Ti粉与Ni粉的重量比=4:1,所述的制备方法包括以下步骤:⑴配料混合球磨,⑵粉碎干燥,⑶压制成形,⑷烧结,烧结后随炉冷却出炉、脱模。该材料组织致密,具有较高的耐腐蚀性能,尤其是耐铝液腐蚀性能,在铝液中的耐腐蚀性能具有十分重要的工程应用价值;该制备方法简化、生产成本低。

1165

1165

0

0

一种Gpon光网络器件结构件,以重量份计,包括以下步骤:1)配料、2)注塑、3)萃取、4)烧结。本发明,由于不存在实际切削,节约了材料;连接头的尺寸精度及表面粗糙都大大提高,对Gpon光网络器件使用寿命的增加起到决定性作用,尺寸精度可控在0.05mm的范同内。后续装配速度效率提高70%以上,优于其它的制造方法。

1101

1101

0

0

本发明属于中药现代化领域中有效成分的高效提取分离,其特征是在水渗透蒸馏、萃取蒸馏与高效共沸精馏三个新型化工单元操作组合而成提取工艺及装置的基础上,进一步选取国内外传统及先进的水中蒸馏提取、半仿生法提取、超声波提取、酶法提取、微生物发酵提取、微波提取的工艺及装置,择优组成单元组合式提取工艺及装置,本发明特别适用于提取大多数既有挥发性又有非挥发性成分的单味中药及复方中药,系统运行平稳、操作参数稳定,和传统的多功能中药提取罐相比,提取率分别高达95%以上,节能50%以上,缩短生产周期50%以上,降低单位产品的加工成本50%以上,产品质量与有效成分含量稳定。

1150

1150

0

0

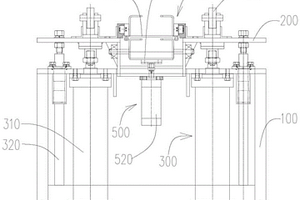

本发明提供了一种热处理用真空炉的上下料过渡装置及真空炉,涉及金属热处理设备的技术领域。热处理用真空炉的上下料过渡装置包括支架座、底座、抬升组件、前伸轨道组件和升降轨道组件;底座通过抬升组件设置在支架座上,以使底座能够相对支架座升降移动;前伸轨道组件和升降轨道组件设置在底座上,升降轨道组件位于前伸轨道组件的一侧,且在前伸轨道组件处于未伸出状态时,前伸轨道组件的第一轨道位于升降轨道组件的第二轨道的上方。真空炉包括炉体、传送件和热处理用真空炉的上下料过渡装置;热处理用真空炉的上下料过渡装置位于炉体与传送件之间。达到了上下料效率高的技术效果。

1245

1245

0

0

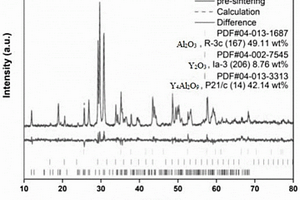

一种大尺寸YAG透明陶瓷薄片的制备方法,包括如下步骤:将Y2O3粉体和Al2O3粉体、聚醚酰亚胺、烧结助剂置于球磨罐内,经过球磨、干燥、过筛后煅烧得到水基流延成型用YAG粉体;将聚丙烯酸、氢氧化铵与去离子水混合配制成预混液;将YAG粉体加入到预混液中进行第一次球磨,再加入增塑剂、粘结剂、聚丙二醇后进行第二次球磨配制成水基YAG陶瓷浆料,除泡后流延成型,干燥后脱模得到流延膜,对流延膜进行裁剪叠片、冷等静压、温等静压后得到素坯;将素坯在空气气氛下900~1100℃煅烧排胶10~15h,再置于真空炉中烧结、马弗炉退火得YAG透明陶瓷薄片。该方法有效改善大尺寸陶瓷薄片易形变、干燥易产生裂纹等缺陷。

903

903

0

0

本发明公开了一种易烧结的电极镀层材料及其制备方法,该电极镀层材料由以下原料按重量份组成:21~33份纳米铜粉、10~15份二氧化锰、6~10份氯化钴、8~13份氧化镍、2~5份氧化铷、15~18份粘结剂、1~3份表面活性剂。该电极镀层材料具有优良的导电性能和易烧结的特性,通过添加稀土元素有效提高了镀层的烧结性能,避免了暗裂现象的发生,其制备方法采用惰性气体进行最终处理,提高了镀层的弹性,易烧结的性能提高了电极的生产效率,从而间接降低了成本。

820

820

0

0

本发明属于永磁材料领域,特别是一种高矫顽力富La/Ce烧结磁体的制备方法,通过双合金工艺,分别制备(La,Ce,Pr,Nd)‑Fe‑B和(Pr,Nd)‑Fe‑B主相合金;分别熔炼、破制粉,混料,取向压型,冷等静压,烧结,热处理得到烧结磁体;其中(La,Ce,Pr,Nd)‑Fe‑B主相合金稀土含量总量控制在27~28wt.%,(Pr,Nd)‑Fe‑B主相合金总的稀土含量总量控制在35~45wt.%。本发明通过调控富La/Ce组元和无La/Ce组元合金的初始稀土含量配比,使得富La/Ce组元合金的稀土含量接近2:14:1正比相,而无La/Ce组元合金的初始稀土含量远高于正比,这样富余的Pr/Nd等稀土元素富集于晶界,在烧结和热处理的过程中,在富La/Ce主相晶粒表面形成Pr/Nd含量更高的硬磁壳层,提高晶粒边界层各向异性场,从而提高磁体的矫顽力。

北方有色为您提供最新的江苏有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日