全部

1176

1176

0

0

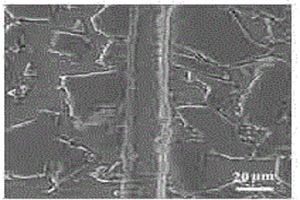

本发明涉及一种高体积分数SiCp/Al复合材料的钎焊方法及钎料制备方法。本发明的钎料是Al‑Cu‑Si‑Mg急冷箔状钎料,其制备方法包括如下步骤:一、混料;二、制备钎料毛坯;三、精练钎料成合金柱体;四、将合金柱体经快速甩带制成急冷箔状钎料;涉及一种高体积分数SiCp/Al复合材料的钎焊方法,包括如下步骤:一、将SiCp/Al复合材料表面进行预处理;二、将SiCp/Al复合材料的预处理表面进行磁控溅射Ti活性层;三、待焊面预处理;第四步、真空钎焊。本发明所得急冷箔状钎料可与Ti活性层发生冶金反应,并形成致密反应层,钎缝成型良好,接头抗剪强度和气密性较高,可广泛应用于高体积分数SiCp/Al复合材料的焊接领域。

888

888

0

0

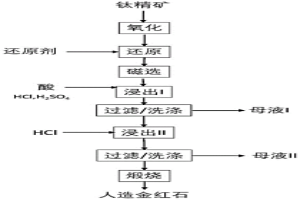

本发明提供了一种高钙镁钛铁矿制备人造金红石的方法,涉及冶金和矿物加工技术领域。该方法包括:(a)将所述高钙镁钛铁矿进行氧化预处理;(b)将氧化预处理后的高钙镁钛铁矿还原焙烧;(c)将还原焙烧后的钛铁矿进行磁选得到磁选精矿;(d)将步骤(c)中所述磁选精矿进行酸浸,然后进行过滤、洗涤和煅烧得到人造金红石产品;其中,步骤(b)中的还原温度为850℃~950℃,还原时间为2~6h。本发明方法利用低品质高钙镁钛铁矿制备的人造金红石中钛含量能提升至92%以上,镁含量降至0.5%以下,钙含量降至0.1%以下,满足后续使用钛铁矿时对镁、钙等含量要求,稳定氯化法的生产。

1210

1210

0

0

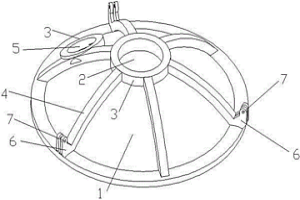

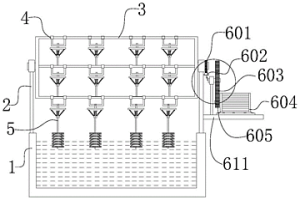

本实用新型涉及冶金工业真空吹氧脱碳领域,具体涉及一种冶金工业真空吹氧脱碳时与其配套使用的VOD真空罐专用铸钢防溅盖,包括罐盖本体,所述罐盖本体顶部设置有一开放式与罐盖本体一次浇铸成型的氧枪孔,所述罐盖本体上圆周边缘的位置设置有至少一个起吊罐盖本体的与罐盖本体一次浇铸成型的凸耳,每个所述凸耳上均开设有用于吊挂的销孔。本实用新型提供了一种制造成本低、结构简单的通过模具一次浇铸成型的VOD真空罐专用铸钢防溅盖。

812

812

0

0

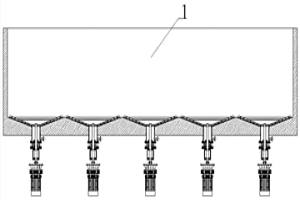

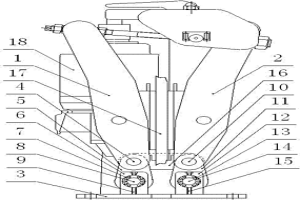

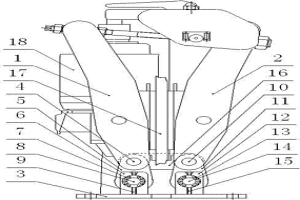

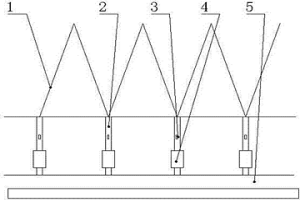

本实用新型属于冶金行业电解设备技术领域,特别涉及一种自动排出电解阳极泥的电解槽,包含电解槽体,设于电解槽体底部的刮泥机构,所述的电解槽体底部设有若干用于刮泥作业的锥形槽,锥形槽底部设置有出泥管道;所述的刮泥机构包含刮板组件及传动机构,所述的刮板组件穿过出泥管道并置于锥形槽内,所述的传动机构通过传动杆与刮板组件连接;所述的出泥管道上设置有出泥口,所述的出泥口与排泥机构连接。本实用新型传动机构带动刮板组件对锥形槽内壁进行刮泥作业,实现电解过程中阳极泥自动排出,保障电解过程的顺利进行,有效降低了生产过程中贵重物料的占用,大大降低了职工劳动强度,适用于电解铜、电解铅、电解锌等冶金化工领域。

1057

1057

0

0

高体积分数碳化硅颗粒增强铝基复合材料的火焰软钎焊方法,它涉及一种复合材料的火焰软钎焊方法。本发明解决了采用熔化焊高体积分数碳化硅颗粒增强铝基复合材料难以焊成工程结构的问题。本发明方法是将高体积分数碳化硅颗粒增强铝基复合材料表面化学镀Ni-P,再进行火焰软钎焊。本发明方法可使钎料与母材互扩散,形成了致密的冶金结合,得到较高室温强度的钎缝。采用本发明方对法碳化硅颗粒体积分数为55%的SiCp/ZL101进行同种材料的连接,得到接头强度为255MPa;达到了母材拉伸强度(300MPa)的85%。

797

797

0

0

本实用新型公开了一种自动补偿制动盘轴向偏移的盘式制动器,包括底座及活动装配在底座上的两相对配合的制动臂,两制动臂的底端分别通过铰链轴铰接在一连接座上,在两铰链轴上分别转动安装有连杆,两连杆的另一端分别铰接在所述的底座上,连接板通过两连杆与底座之间构成平行四连杆机构。本实用新型可有效防止因单侧摩擦片的迅速磨损而造成的制动器制动失效,解决了现有技术中存在的安全隐患,提高了制动器的安全性能;而且其结构简单,可以在现有盘式制动器的基础上进行改造,安装、制造成本低,适于在起重、运输、冶金、矿山、机械、化工、港口等使用盘式制动器的行业中推广应用。

1082

1082

0

0

本发明公开了一种镁钙碳复合材料及其制备方法,其制备方法包括以下步骤:A.将1~7wt%的高温材料用石墨粉体、55~90wt%的镁砂、5~40wt%的无水活性石灰石细粉、2~5wt%的结合剂搅拌混合,压制成型,得到生坯;B.将生坯烘烤2~24小时,得到镁钙碳复合材料。本发明所制备的镁钙碳复合材料既具有高熔点、较强抗氧化性、热震稳定性、抗冶金熔渣和金属熔体的渗透和侵蚀能力,与传统材料相比,热量损失少,以利于降低能耗,同时具备净化钢液的功能,适用于冶金炉及容器内衬。

1156

1156

0

0

本发明公开了一种自动补偿制动盘轴向偏移的盘式制动器,包括底座及活动装配在底座上的两相对配合的制动臂,两制动臂的底端分别通过铰链轴铰接在一连接座上,在两铰链轴上分别转动安装有连杆,两连杆的另一端分别铰接在所述的底座上,连接板通过两连杆与底座之间构成平行四连杆机构。本发明可有效防止因单侧摩擦片的迅速磨损而造成的制动器制动失效,解决了现有技术中存在的安全隐患,提高了制动器的安全性能;而且其结构简单,可以在现有盘式制动器的基础上进行改造,安装、制造成本低,适于在起重、运输、冶金、矿山、机械、化工、港口等使用盘式制动器的行业中推广应用。

1195

1195

0

0

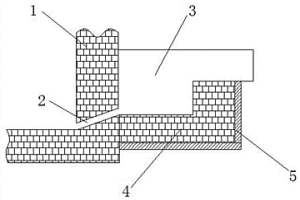

本实用新型属于有色金属冶炼技术领域,具体的说是涉及一种火法炼铅虹吸式放铅口装置,主要是为了提供一种火法炼铅虹吸式放铅口装置,有效的减少在铅液排放的过程中虹吸井产生的铅液凝固现象,有效的控制虹吸井内的铅液排放温度,提供了一种火法炼铅虹吸式放铅口装置,包括冶金炉炉墙,在冶金炉炉墙上设置有虹吸井进液口,在冶金炉炉墙的外侧设置有与虹吸井进液口相连通的虹吸井,在虹吸井的外侧设置有耐火材料层,在耐火材料层的外侧设置有水套装置围成的槽状支撑结构,该装置有效的减少在铅液排放的过程中虹吸井产生的铅液凝固现象,有效的控制了虹吸井内的铅液排放温度,保证虹吸井内的铅液沉降分层现象,保证了铅液排放的过程中的温度梯度。

1211

1211

0

0

本发明公开了一种提高钨铜合金热导率的方法,包括如下步骤:步骤一,采用粉末冶金法制备的钨铜合金,其中钨的质量分数为80-85%,其余为铜;步骤二,将粉末冶金法制备的钨铜合金进行超高压热处理,超高压的压力为3.0-5.0GPa,超高压下加热温度为820-900℃,保温20-30min,并在超高压下自然冷却至室温;步骤三,将上述超高压热处理后的合金材料放入氮气保护的常压电阻炉中加热到450-550℃,时效处理90-120min,自然冷却到室温。本发明针对粉末冶金法制备的钨铜合金致密度不高、导热性能较低的问题,主要采用超高压热处理工艺,可实施性强,工艺简单,质量稳定,能较大幅度提高钨铜合金热导率。

1184

1184

0

0

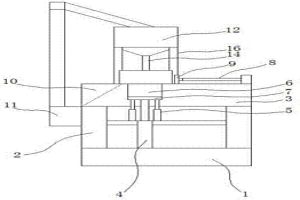

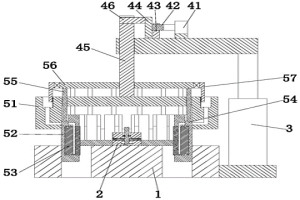

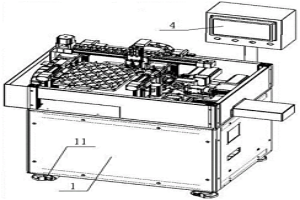

本实用新型公开了一种高密度粉末冶金压制台,包括底座以及通过支撑柱固定在其上的台座,底座上设有第一电动伸缩杆和对称设置在其两侧的两个第二电动伸缩杆,台座的表面上设有向下凹陷的模腔,模腔的底部设有模板,第一电动伸缩杆和第二电动伸缩杆伸缩端均穿过模腔底面上的开孔与模板的底面相抵;模腔右侧的台座上设有第一气缸,第一气缸的缸筒通过第一固定块固定在台座上,第一气缸的活塞杆上连接有推料板,模腔右侧的台座上设有卸料槽,卸料槽的下端与垂直提升机的进料口连接,垂直提升机固定在支撑柱上,且垂直提升机的出料口连接有储料斗。本实用新型可更为精确的控制模腔内填充金属粉末的量,从而提高了成型坯块的合格率。

1121

1121

0

0

本实用新型公开一种冶金行业中用到的表冷器装置,包括本体,本体下方设有下灰管,下灰管下方设有刮板机,所述下灰管上设有膨胀节。本实用新型在下灰管上串联了膨胀节,当表冷器脉冲大的时候,膨胀节可以缓冲下灰时的冲击力,减缓了下灰管的变形,使得下灰管较为通顺。另外,在下灰管壁上设有人孔门,可以便于工作人员随时观察下灰管内的状况,及时发现堵灰问题,进而及时清理,以免灰尘过多难以清理。

767

767

0

0

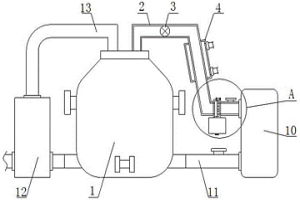

本实用新型涉及转炉燃烧机领域,具体为一种冶金转炉燃烧机,包括转炉本体,所述转炉本体顶部的右侧设置有抽气管,所述抽气管的上部固定连接有抽气扇,所述抽气管中部的外壁固定套接有循环冷水套。通过抽气管将转炉本体内部的转炉煤气抽至过滤套位置,当高温气体遇到循环冷水套时产生凝结水,凝结水将气体中的杂质吸附在内部,在经过过滤网时被过滤网过滤,污水流进收集箱内部,有效减小转炉煤气中的杂质进入集气罐内部,提升集气罐使用寿命;通过将过滤后的转炉煤气由输气管输送至燃烧机本体内部,此时不含杂质的转炉煤气在二次燃烧利用过程中能够提升燃烧效果,且纯净的转炉煤气能够提升燃烧机本体的使用寿命,实用性强。

857

857

0

0

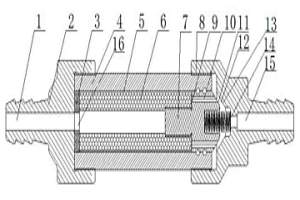

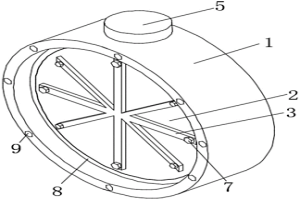

一种稳定性粉末冶金氢氧焰阻火器,包括阻火器本体,阻火器本体由主筒体和套设在主筒体内的消火石层构成,出气口外壳体和进气口外壳体分别套设在主筒体的两端,出气口外壳体内的出气管道与阻火器本体的出气口对应,在出气口对应的消火石层端部设置有密封垫,主筒体与消火石层之间的空隙构成通气通道Ⅲ,在消火石层的另一端设置有阻火芯,消火石端面与阻火芯之间的间隙构成通气通道Ⅱ,阻火芯端面与进气口外壳体之间的间隙构成通气通道Ⅰ,在阻火器上设置有进气通道,阻火芯与进气口外壳体之间设置有弹簧,弹簧的一端与阻火芯中心部位接触,另一端与进气口外壳体的内腔室接触,阻火芯的一端伸入到消火石层内,进气口外壳体上的进气管道、通气通道Ⅰ、进气通道、通气通道Ⅱ和通气通道Ⅲ依次联通。

847

847

0

0

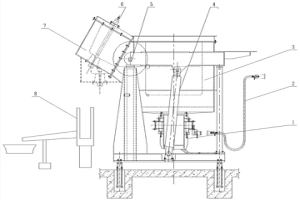

本发明提供了一种粉末冶金金属件表面处理装置,包括工作台、限位单元、支撑单元、驱动单元和处理单元;所述的工作台沿其圆周方向均匀设置有梯形通孔,工作台的上端中部安装有限位单元,工作台的左侧外壁安装有支撑单元,位于支撑单元的上端设置有驱动单元,驱动单元的下端连接有处理单元;本发明可以解决现有设备对齿轮表面处理时多采用外夹持方式对齿轮进行固定,不便于对齿轮的外表面进行处理,且处理过程中齿轮容易发生晃动,影响后续的表面处理质量;以及现有设备对齿轮表面处理时受齿轮结构的影响,不能将齿轮齿间间隙内的毛刺完全清除,处理效果不佳,处理效率低下,且表面处理完成后不能及时对齿轮表面涂抹润滑油进行保养等问题。

1076

1076

0

0

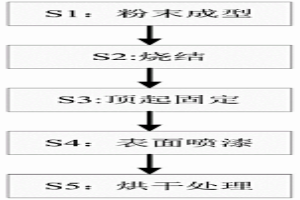

本发明提供了一种粉末冶金不锈钢法兰盘制造方法,由底座、液压泵、料框、喷漆室、顶起装置和喷料管配合完成的作业,本发明可以解决现有的法兰盘喷漆过程中,需要借助夹具对其进行夹持,但是,夹具与法兰盘之间存在较多的接触面,从而导致该部位的法兰盘不能得到喷涂,需要后期对其调整位置后进行二次补漆,操作过程复杂,且在调整位置时可能损伤已有漆层的位置,由于法兰盘的螺栓孔内部空间较小,喷漆时往往难以对其内部喷涂全面等问题。

941

941

0

0

本发明提供了一种金属粉末冶金成型工艺,由机床架、下模具、压制气缸和上模具配合完成的作业,本发明可以解决现有压制成型时,需要对齿轮腔内注入坯粉,但是,齿轮腔由轮齿腔与轮毂腔组成,在对轮齿腔填料时,由于轮齿腔内的空间较小且有较多的死角,填入的坯粉难以完全将其填实,从而导致压制后齿轮的轮齿部分疏密度较小,造成齿轮各位置的疏密度不均的情况,继而导致烧结后的齿轮半成品的强度不均,影响产品质量,残次率较高等问题。

1160

1160

0

0

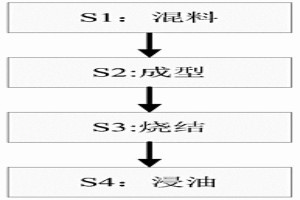

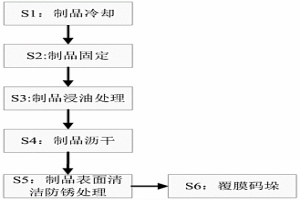

本发明公开了一种粉末冶金行星齿轮生产加工方法,涉及机械加工设备技术领域,包括以下步骤:(a)、浸油准备,向油池内注入用于浸泡行星齿轮的油液;(b)、齿轮悬挂,将烧结好的行星齿轮悬挂在浸油架上;(c)、浸油处理,将步骤b中悬挂好的行星齿轮完全浸没在步骤a中的油池里,浸泡5s;(d)、重复浸泡,按步骤c的工艺对行星齿轮反复浸泡2‑6次;(e)、沥干处理,对步骤d充分浸油后的行星齿轮进行空气自然沥干处理;(f)、装箱转运,对步骤e中沥干处理完成后的行星齿轮进行装箱转运至下一道工序。本发明在旋转架设为由三根支杆等距分布的轴筒架,每一根支板可旋挂多个齿轮,提高浸油效率。

874

874

0

0

本实用新型公开了一种冶金设备用旋转式烟道阀门,涉及到烟道阀门技术领域,包括阀体和阀板,阀板上设置有两个加强筋,其中一个加强筋位于阀板的正面,另外一个加强筋位于阀板的背面,加强筋的端部通过固定螺栓与阀板固定连接,阀板的内部开设有通孔,阀体的顶端固定连接有旋转装置,旋转装置的底端固定连接有阀杆,阀杆的底端从上至下依次贯穿阀体的顶端和通孔并通过轴承与阀体的底端内壁活动连接。本实用新型通过固定螺栓能够将加强筋固定在阀板上,进而通过加强筋的设置,能够增强阀板的承载的能力,防止阀板发生变形而影响密封,通过密封垫的设置,能够使得阀板与阀体的内壁紧密结合,达到了密封效果。

989

989

0

0

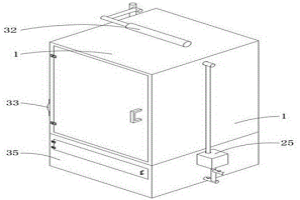

本发明公开了一种新型的冶金冷却机构,包括箱体和均匀冷却机构,所述均匀冷却机构设置于箱体的内部,所述均匀冷却机构中的第一电动滑台分别安装于箱体内腔的两侧,均匀冷却机构还包括有电动推杆、电机、夹持板、泵机、输送管、雾化喷头和半导体制冷片,电动推杆安装于第一电动滑台的一侧;本发明通过均匀冷却机构的设置,具备均匀冷却的功能,同时可使其达到快速冷却的作用,并且提高了整体的工作效率,利用第一电动滑台、电动推杆、电机和夹持板的配合,可用于将工件夹持移动后并使其进行翻转,经蒸汽冷凝回收机构的设置,可使其具备蒸汽回收冷凝利用,不仅达到节能的作用,而且避免了热蒸汽对工作人员造成损伤。

1141

1141

0

0

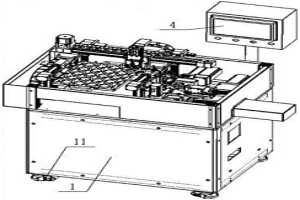

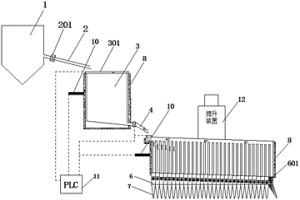

本实用新型公开了粉末冶金球状零件去浇头装置,用于球状零件的注射成型件去浇头;去浇头装置包括支撑箱体、同步带搬运组件、浇头剪切组件、控制箱、注射成型件托盘、整形组件;浇头剪切组件包括旋转台、气动剪、旋转机械手;整形组件包括夹持组件、切削组件。本实用新型的结构简单,操作方便;本实用新型将球状零件去浇头的过程,从低效率高成本的人工加工,改进为高效率低成本的机械加工过程,大大提高了去浇头获得球状零件成品的效率,节约了人力物力,提高了生产效率,能够满足大批量生产。

763

763

0

0

本发明公开了一种高温冶金炉渣余热回收方法,具体为:高温炉渣经筛分、破碎成为细粒度高温炉渣;将细粒度高温炉渣送入一级冷渣机冷却,通过热交换将一级冷渣机冷却水温度升高至170‑180℃成为湿饱和蒸汽,同时得到温度为350‑450℃中温炉渣;将湿饱和蒸汽采用汽水分离装置进行分离,得低压饱和蒸汽和热水;收集低压饱和蒸汽,作为热源用于其它生产,收集热水作为一级冷渣机冷却水循环利用;将中温炉渣送入二级冷渣机冷却,通过热交换将二级冷渣机冷却水温度升高至50‑60℃,同时得到温度为60‑80℃低温炉渣;收集低温炉渣,作为铁精粉的生产原料;收集温度为50‑60℃冷却水,将其作为一级冷渣机冷却水的补充用水。

959

959

0

0

本实用新型涉及一种组合式锌合金生产用冶金炉,包括一台有芯工频感应电炉,还包括至少两台倾倒式有芯工频感应电炉,所述有芯工频感应电炉的出液口和倾倒式有芯工频感应电炉的进液口通过流槽连接,所述倾倒式有芯工频感应电炉包括支架、炉体、设置在炉体下方的加热感应器和定量浇铸装置,所述定量浇铸装置下方设有浇铸机构;所述炉体通过支架固定在底座平台上,所述炉体可翻转地固定在支架上。本实用新型的工频有芯感应炉炉,既保留了工频无芯炉在组合式锌合金生产中的作用,又保留了通用工频有芯感应炉的优点:衬寿、加热部件感应体寿命长,且更换方便。

1066

1066

0

0

本发明提供了一种粉末冶金制品烧结后处理工艺,由固定设备、清洗设备、覆膜机等充分配合完成粉末冶金制品烧结后的处理;解决了现有浸油后的轮齿类环状物体其外壁卡齿的卡槽通常难以清理;以及现有的清理大都采用人工清理或者通常集中混合在一块通过搅拌等清理;人工清理效率低下,混合在一块搅拌清理通常齿轮件相互发生碰撞,造成卡齿破损等影响使用等问题。

969

969

0

0

本实用新型公开了一种冶金铸模自动分流浇铸系统。该系统包括金属冶炼装置,与金属冶炼装置相连通的铸模桶,与铸模桶相连通的铸模分流器,以及与铸模分流器相连通的浇铸口;金属熔液由浇铸口注入模具中进行浇铸。铸模分流器包括壳体,壳体内竖向设有多个紧密排列且相连通的金属熔液分流槽,每个金属熔液分流槽下方均连接有浇铸口。该系统操作简单,无需人工对金属熔液进行直接操作,不仅消除了危险性、对人体的危害,而且短时间内即可完成多个产品的铸造,大大提高了产品的铸造效率,作业效率提高85%以上,能够实现更大批量的生产,具有很好的社会经济效益及应用前景。

790

790

0

0

本发明公开了粉末冶金球状零件去浇头装置及其使用方法,用于球状零件的注射成型件去浇头;去浇头装置包括支撑箱体、同步带搬运组件、浇头剪切组件、控制箱、注射成型件托盘、整形组件;浇头剪切组件包括旋转台、气动剪、旋转机械手;整形组件包括夹持组件、切削组件。去浇头装置的使用方法包括注射成型件放置、注射成型件运转、浇头剪切、球状零件整形、浇头转移等步骤。本发明的结构简单,操作方便;本发明将球状零件去浇头的过程,从低效率高成本的人工加工,改进为高效率低成本的机械加工过程,大大提高了去浇头获得球状零件成品的效率,节约了人力物力,提高了生产效率,能够满足大批量生产。

中冶有色为您提供最新的河南焦作有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!