全部

1313

1313

0

0

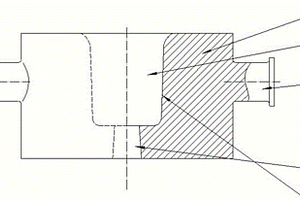

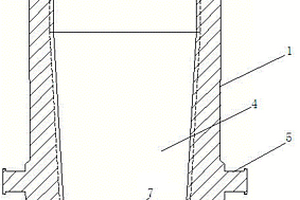

本实用新型涉及冶金铸造领域,具体涉及一种浇注用电极坯模底座,包括壳体及内腔,所述壳体呈圆柱形,所述壳体直径与其组合的铸坯模外径相同,所述内腔上口直径与其组合的铸坯模内径相同;内腔上口与内腔内壁均采用倒角圆滑过渡,倒角半径为20~40mm,内腔下口呈弧形。所述内腔内壁锥度a=11.0~12.5%,内腔高度为280~300mm。所述内腔底部设置一个锥形底孔,底孔上口直径为110~130mm,下口直径为130~150mm,高度为190~210mm。本实用新型的目的在于提供一种在电渣重熔补缩阶段减小充填系数提高补缩效果的浇注用电极坯模底座。

942

942

0

0

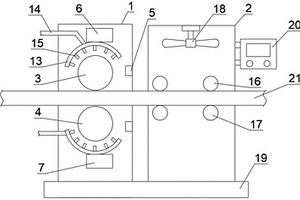

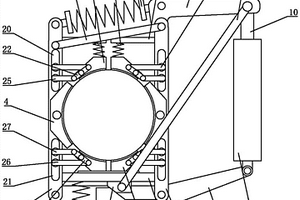

本实用新型属于冶金设备技术领域,具体地涉及一种棒材轧机用冷却设备,包括轧机机架和冷却室,轧机机架的内部设有上轧辊、下轧辊、红外检测仪和喷水组件,上轧辊和下轧辊上下相对设置,喷水组件包括两个固定板、导向杆、伺服电机、丝杆、滑动块和两个弧形板,两个固定板分别固定在轧机机架左右两侧的内壁上,导向杆的左右两端分别固定连接在两个固定板上,丝杆的左端与伺服电机的输出轴传动连接,丝杆的右端转动连接在轧机机架右侧的固定板上,滑动块通过丝杆的螺母副滑动连接在丝杆上,弧形板的凸面与滑动块固定连接,弧形板的凹面上设有喷头,冷却室的内部设有压辊、托辊和电风扇。本冷却设备具有降温迅速、冷却效果好的优点。

1222

1222

0

0

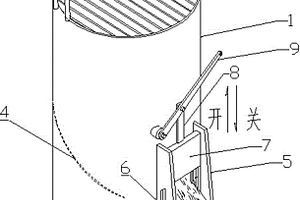

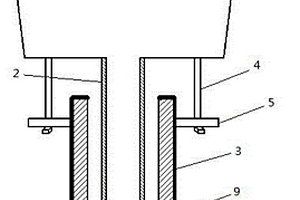

本实用新型涉及冶金工业电弧炉冶炼系统浇铸作业的技术领域,尤其涉及一种与模铸工序中配套使用的往中注管内填充填料沙的中注管填料沙装置,包括圆柱形的筒体,其特征在于:所述筒体下部设置有三个支腿,所述筒体下部的筒体面上设置有出沙口,所述筒体下端的内部设置有一椭圆形的倾斜底板,所述倾斜底板靠近筒体下端的边沿处设置一凸沿,所述凸沿通过出沙口伸出所述筒体外部,所述凸沿尺寸与所述出沙口尺寸相配合。本实用新型提供一种结构简单、生产成本低且使用方便与模铸工序中配套使用的往中注管内填充填料沙的中注管填料沙装置。

772

772

0

0

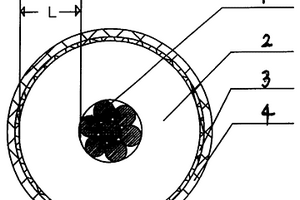

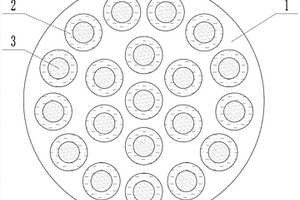

本实用新型公开了一种聚醚砜绝缘特种电缆电线,包括一根或多根金属导体1以及挤包在金属导体上的绝缘层2,其绝缘层为聚醚砜绝缘层,聚醚砜绝缘层厚度为0.08~1.5mm;其聚醚砜绝缘层外包覆有薄膜绕包层3、薄膜绕包层3外是由金属金属编织而成的编织保护层4。本特种电线耐高温,长期使用温度180℃~200℃,UL温度指数为180℃;可在150℃~160℃水汽中连续使用,具有耐水解功能;在高温下耐酸碱的侵蚀;具有无毒性、具有自熄性和优异的难燃性,可达到UL94V-O级(0.46mm)。可被广泛应用于航空航天、核工业、冶金、化工、石油、能源、电机电器、汽车和机动车辆等领域。

973

973

0

0

本实用新型属于钢铁冶金技术领域,特别涉及一种电极坯烘烤炉炉盖,包括圆形的主炉盖和外圆内方的辅炉盖,所述主炉盖上设置有3~4个圆形开口,所述辅炉盖的个数和圆形开口的个数相同;所述主炉盖圆形开口直径为600~800mm,所述辅炉盖形状为外圆内方,外圆直径比对应主炉盖圆形开口直径大80~120mm,所述的辅炉盖正方形边长为200~280mm;所述辅炉盖沿内方的正方形的其中一条对角线将炉盖等分为两瓣,其开口一端用销轴连接,另一端开口可沿着销轴转动张开或者闭合;辅炉盖内方形状与方坯假电极紧密配合接触。本实用新型目的在于克服现有技术中的电极坯烘烤炉实际操作中的不足提供一种操作简单方便、密封效果佳、保温效果好的电极坯烘烤炉炉盖。

871

871

0

0

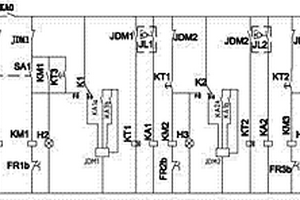

本实用新型属于冶金烧结及环保设备中用的双层卸灰阀技术领域,具体涉及一种双层卸灰阀控制系统,包括三相交流电路,三相交流电路上并联至少两组双层卸灰阀电机电路,每组双层卸灰阀电机电路对应一个控制电路,每个控制电路均包括启动电路、计时电路、计时控制电路及关联电路,它是采用计数器和继电器对多个双层卸灰阀采用顺序控制,从第一台开始,间隔一定时间,第二台自动启动工作,再间隔一定时间,第三台自动启动工作。依次类推,到最后一台开始后,经过已经设定好的时间再自动启动第一台工作,循环工作。从而达到对多个双层卸灰阀自动控制的目的,从而提高设备的自动化,降低工人劳动强度,降低生产成本。

798

798

0

0

本实用新型公开了一种转动式脉冲除尘装置,包括阀体,所述阀体内部设有第一空腔,所述阀体的侧面设有贯穿第一空腔的高压气出口,所述第一空腔内设有阀芯,所述阀芯的内部设有第二空腔,所述阀芯的侧面设有贯穿第二空腔的连通口,所述阀体的上端设有上端盖,所述上端盖的中部设有高压气进口,所述阀芯的上端设有贯穿第二空腔的进气口,所述高压气进口与进气口连通,所述阀体的下端面设有下端盖,所述下端盖的下端设有减速机,所述减速机的输出转轴与阀芯的下端中部连接,所述减速机下方设有电机,所述电机的转轴与减速机的输入转轴连接。本实用新型结构简单紧凑,除尘效果好,可广泛用于建材、冶金、矿山、煤炭、制药、非金属矿超细粉加工等行业。

1177

1177

0

0

一种适应380伏的矿用防爆插销,是由插柱和插 座两部分组成的。其额定电流可达20安培。这样, 该插销便可在矿井下与煤、岩电钻以及10瓩以下的 小绞车、小水泵、小风扇等设备上连接使用。在插销 绝缘座上增设绝缘体,使隔爆性能符合国家标准 “GB1336—77”的规定。插柱中壳上增设粉末冶金 套,可延长使用寿命。结构设计合理、体积小、重量轻 (≤2.5kg),造价低。

984

984

0

0

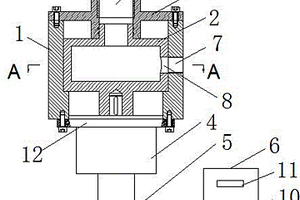

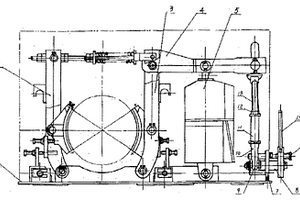

本实用新型公开了一种主要用于工业制动器的驱动装置,也可用于各种工业阀门、闸门,定向摆动装置及夹紧装置的驱动控制,特别是一种电力液压推动器特别是用于驱动制动器以及其他机械装置的双推杆电力液压推动器。该装置提供结构简单,制造成本低,密封性好,效率高,维修方便,故障率低的一种双推杆电力液压推动器。该装置由电动机,油缸,活塞,叶轮,推杆组成,它采用电动机输出轴深入油缸联接扭矩传动装置,扭矩传动装置联接活塞装配。该装置广泛应用于起重、运输、冶金、矿山、港口、建筑等行业。

本发明公开一种在置换法回收硫代硫酸盐浸金液中金时降低金属耗量的方法,属于湿法冶金的贵金属回收领域。所述方法为通过三电极体系向含铜氨硫代硫酸盐浸金溶液中施加还原电位,施加电位控制在0.14 V以下的范围,使溶液的开路电位降到0.1 V以下,工作电极、辅助电极和参比电极分置于物理空间隔离的三个区域,在溶液开路电位降到0.1 V后,加入适量的锌粉、铜粉和铝粉进行还原反应,将还原后的溶液进行过滤、酸洗、提纯得到纯金。本发明中采用电化学控制方法调控浸金液的氧化还原电位,可以使置换所用金属的耗量降低80%以上,固液分离后的溶液仍可以返回浸出阶段循环利用。

930

930

0

0

本发明提供一种立方氮化硼增强钢铁基复合材料,包括铁基相、分布在所述铁基相中的铁镍合金相以及包覆在所述铁镍合金相中的立方氮化硼相。可以实现立方氮化硼与钢铁基体冶金结合,复合材料内部致密均匀,无内部缺陷,既满足了对材料韧性的要求,又提高了材料的耐磨性。同时,本发明还提供立方氮化硼增强钢铁基复合材料的制备方法,该方法简单,易实现产业化生产。

1096

1096

0

0

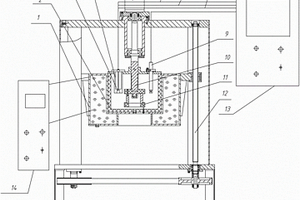

本发明公开了一种带有温度测试系统的旋转式冲蚀磨损试验装置,包括水箱、料浆罐、试样、电机、第一热电偶、第二热电偶、第三热电偶、第四热电偶、旋转轴、搅拌叶轮、立柱、控制柜和水温控制仪;所述的电机安装在旋转轴的顶部并与控制柜相连,旋转轴底部安装有搅拌叶轮,在浆料罐顶部分别设有第一热电偶、第二热电偶、第三热电偶和第四热电偶,第二热电偶的底部设有矩形试样;在浆料罐的外侧设有水箱,水箱与装置外部的水温控制仪相连;水箱和浆料罐通过立柱固定在测设装置中部。本发明可以模拟湿法冶金、化工、采矿、水电等冲蚀磨损工况条件,特别是分析测试冲蚀磨损过程中摩擦热量在试样中的传递及其对试样冲蚀磨损特性的影响。

858

858

0

0

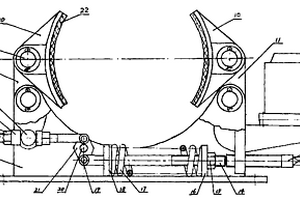

一种常开式电力液压块式制动器,有效的解决了现有的常开式电力液压块式制动器只能够夹紧制动轮两侧的问题;包括固定板,固定板的左右两端分别铰接安装有第一制动臂和第二制动臂,第一制动臂和第二制动臂上均设有制动瓦,第二制动臂的上端铰接有杠杆,杠杆的左端铰接有拉杆,第一制动臂的上端铰接安装有弹簧拉杆,固定板的右端固定安装有支撑臂,支撑臂的右端铰接安装有液压缸;常开式电力液压块式制动器可用于起重、运输、冶金、矿山、港口、建筑等机械驱动装置的机械制动。具有制动平稳、安全可靠、维修方便、耗电少、寿命长、无噪音等特点。其操作次数每小时可达720次,且能够对制动轮的四周均进行制动,制动效果极佳。

1033

1033

0

0

本实用新型公开了一种拆装方便的制动器,包括底座和位于底座上的两根杠杆,杠杆上相对位置分别固定有制动瓦,两根杠杆之间设有联动机构,联动机构与驱动装置相连,所述联动机构位于制动瓦下方的机架上。采用本实用新型所述的技术方案,由于联动机构位于制动瓦下方的机架上,制动瓦上方一面为开放结构,安装时,不管是纵装还是横装都十分方便。本实用新型的特点是体积小、重量轻、结构紧凑,加工工艺简单、制造成本低,拆装方便、联动机构控制两块制动瓦同步动作,退距均衡,实用性能好,特别适合冶金、矿山、起重机所用制动器的高空作业。

1009

1009

0

0

本实用新型涉及一种电力液压瓦块式制动器,主要用于起重、运输、冶金、矿山、港口等行业或场所的驱动机械的机械制动。设有手动装置,手动装置由支座、变位轴、行程块、支杆和手把组件组成,变位轴支承在支座上,手把组件与变位轴的一头连接,行程块与变位轴的另一头连接,支杆的下端部与行程块连接,上部与杠杆连接。手动装置结构简单新颖,便于操作和调整。

843

843

0

0

本发明属于冶金技术领域,特别涉及一种阀体用AISI410SS马氏体不锈钢及其制备工艺。本发明通过合理设计化学成分,C=0.10~0.15%,Si=0.20~0.50%,Mn=0.30~0.60%,Cr=11.0~13.5%,Mo=0~0.6%,Ni=0.30~0.60%,?S≤0.020%,P≤0.020%,Cu≤0.20%,V≤0.050%,Nb=0.010~0.080%,H≤0.00016%,O≤0.0035%,余为Fe和杂质元素,总杂质元素含量≤1.0%。冶炼时选用优质废钢、生铁、海绵铁作为炉料,采用电弧炉EBT初炼+LF精炼+VD真空脱气+模铸钢锭+热送钢锭,通过油压机镦粗、拔长、精锻机成型的油、精联锻锻造工艺,锻件经整体调质后,强度满足要求(Rm≥655MPa、Rp0.2≥517MPa、A≥18%、Z≥35%),-29℃冲击功平均可达50J,-46℃冲击功平均可达38J,满足API6A标准低温韧性AKv的要求,降低产品废品率,提高劳动效率。

758

758

0

0

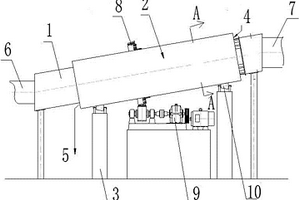

本实用新型属于冶金设备用烘干机技术领域,特别是涉及一种烘干电熔锆用回转式烘干机。包括套装在一起呈倾斜放置的内芯和外套,内芯和外套两端分别通过支架支撑,在外套位置较高一端设有进料口,外套位置较低一端设有出料口,在内芯的位置较低一端连接有进烟管道,在内芯的位置较高一端连接有出烟管道;所述内芯采用列管结构,所述外套内壁纵向设置有沟槽。本实用新型结构设计合理,机械化程度高,充分利用电弧炉烟气余热干燥物料,提高经济效益又节能环保,而且矿砂在列管之间下落过程中能够充分受热,干燥均匀性好,物料运行平稳,操作方便,又热利用率高,烘干效率高,产量也高,故障少,维修费用低,功耗低,且适用范围广。

1127

1127

0

0

本实用新型涉及冶金铸造领域,具体涉及一种整体式的浇注用17-21吨钢锭模具,包括壳体和内腔,所述内腔的端面呈八角内凹弧形,所述内腔的轴向截面呈U形,且内腔底部呈圆弧形球台状,壳体厚度190~226mm,模身上端面外直径1550~1750mm,内腔直径1050~1285mm,模身底部外直径1500~1700mm,模身内腔锥度a=5.3~5.5%,模身内腔底部球台上底面直径1000~1100mm,下底面直径750~850mm;在内腔底部设置上口直径为100~120mm,下口直径为120~140mm,高度为170~205mm的锥形底孔。本实用新型的目的在于提供一种满足油压机整体式生产17吨到21吨规格锻件且保证锻件表面质量的浇注用17-21吨钢锭模具。

1126

1126

0

0

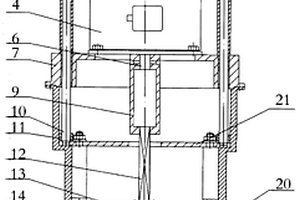

本实用新型属于冶金连铸领域,具体涉及一种连铸中间包浸入式水口在线烘烤装置,包括中间包、浸入式水口、烘烤筒及托板,所述浸入式水口设置在所述中间包下方的中心位置,浸入式水口与中间包相连通;所述中间包的下方设置两个对称设置的挂钩,所述烘烤筒上设置两个扶手,所述扶手与所述烘烤筒对应设置,所述扶手悬挂在所述挂钩上;所述烘烤筒包括筒体,筒体上端敞口,下端封闭,所述浸入式水口伸入所述筒体内部;所述烘烤筒以非固定连接的方式垂直设置在所述托板上。本实用新型的目的在于克服现有技术中存在的烘烤不均匀及烘烤过程中天然气利用率低等缺点而提供一种不需要额外增加专用烘烤箱且生产成本低的连铸中间包浸入式水口在线烘烤装置。

1123

1123

0

0

本发明公开了一种氢氧化铝焙烧电收尘粉制备纯铝酸钙水泥的方法,该方法包括:1)将氢氧化铝焙烧电收尘粉筛分除杂,并对筛下物料均化处理;2)按铝酸钙配方要求配比分别称取电收尘粉、轻质碳酸钙研磨25‑32小时,把两种磨细物料混合均匀;3)将磨细混匀原料装入糖衣机里加入5‰‑5.5‰桃胶水溶液滚动成球;4)球状物盛在匣钵里,在1450℃‑1700℃温度下烧成2‑8小时;5)烧成后物料经冷却破碎研磨成细粉。采用本发明方法可制出符合铝酸盐水泥GB/T201‑2015国家标准的纯铝酸钙水泥产品。本发明方法将氢氧化铝焙烧电收尘粉用于高级耐火材料生产中,能降低纯铝酸钙水泥生产成本,提高冶金级氧化铝品质。

717

717

0

0

本实用新型公开了一种云相变散热器,是应用于冶金、化工、电力、电子通讯及大功率照明等领域大功率发热设备的云相变散热器,包括吸热部件、上升连通管、下降连通管、散热部件、排气及工质补给管、排气阀。所述吸热部件通过上升连通管和下降连通管与散热部件连接,所述散热部件上部中间设置有排气孔,所述排气孔上连接有排气及工质补给管,所述排气及工质补给管设置有排气阀,本实用新型采用上述结构后,在确保散热器始终处于高效相变传热的前提下,可以适时解决因加工焊接等原因导致的漏气或因长时间使用而在散热器内部产生的不凝气体等问题,使得散热器寿命大大延长,大大降低了成本。

1172

1172

0

0

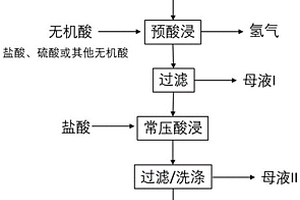

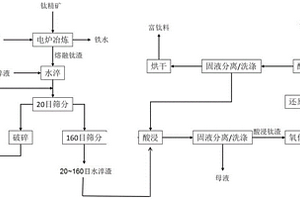

本发明提供了一种利用高铬钙镁钛铁矿制备可氯化富钛料的方法,涉及冶金和矿物加工技术领域,所述方法包括(a)将高铬钙镁钛铁矿还原焙烧;(b)将焙烧后的钛铁矿进行磁选,分离得到磁选精矿和磁选尾矿;(c)将步骤(b)中所述磁选尾矿进行分选,得到铬铁矿;(d)将步骤(b)中所述磁选精矿进行酸浸,然后进行过滤、洗涤和干燥得到可氯化富钛料。本发明方法可将高铬钙镁钛铁矿中的铬含量降至0.15%以下,镁含量降至0.5%以下,钙含量降至0.1%以下,满足后续使用钛铁矿时对铬、镁、钙等含量要求,同时可将钛铁矿中铬以回收,得到铬铁矿。

970

970

0

0

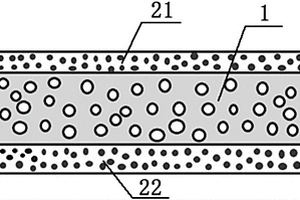

本发明提供一种轻量化夹心结构的复合材料及其制备方法,所述夹心结构由夹心层和设置在所述夹心层外部的外层组成,其中:所述夹心层为金属粉和空心陶瓷颗粒的混合粉;所述外层为金属粉。本发明的技术方案采用简洁方便的粉末冶金法制备轻量化夹心结构的复合材料,工序少,可大幅度降低生产成本。

964

964

0

0

本发明属于电渣冶金技术领域,特别涉及一种825镍基合金电渣重熔用渣系,具体的化学组分及重量百分比为CaF2:65~75%,Al2O3:11~16%,CaO:11~16%,TiO2:2~4%。渣料在化渣前充分烘烤干燥,以降低渣中水分,CaO按照重量比全部由244预熔渣替代加入,244预熔渣的加入量具体按照重量百分比由20%的CaF2、40%的Al2O3和40%的CaO组成,避免直接加入石灰过程中吸潮增氢,CaF2和Al2O3剩余部分按重量百分比直接配置加入,TiO2在化渣结束前5‑10分钟加入,采用本发明渣系有效解决了其它渣系电渣825合金锭尾端钛烧损出格的问题,且提模时渣皮较薄、易于脱落,电渣锭表面质量良好、目视范围内无可见缺陷。

高体积分数碳化硅颗粒增强铝基复合材料与可伐合金异种材料的硬钎焊方法,它涉及异种材料的硬钎焊方法。本发明解决了现有硬钎焊异种材料需金属化处理造成焊接成本高的问题。本发明方法如下:将母材及箔状钎料清理后将箔状钎料置于母材之间,再放入真空炉内钎焊,完成母材硬钎焊。本发明方法得到钎缝的组织致密,形成牢固的冶金结合;本发明无需将母材进行金属化处理,降低了焊接成本。

842

842

0

0

本发明涉及冶金及化工技术领域,具体而言,涉及富钛料的制备方法以及四氯化钛的制备方法。富钛料的制备方法包括:将钛精矿和还原剂混合熔炼后得到的熔融钛渣与水淬液混合,进行水淬,得到水淬渣;将水淬渣进行酸浸,然后固液分离,得到酸浸钛渣;将酸浸钛渣依次进行氧化焙烧和还原焙烧,得到焙烧料,将焙烧料进行酸浸,然后固液分离,得到富钛料。采用水淬对熔融钛渣进行破碎,极速冷却能改变钛渣的物相结构,将钛渣中的黑钛石转变为金红石相,恶化钛的酸溶性,使杂质钙、铝等转化为酸溶性好的Ca3Al2O6,再经过酸浸、氧化及还原焙烧‑酸浸进行除杂,能够获得CaO≤0.15wt.%且CaO+MgO≤1.5wt.%的优质富钛料。

中冶有色为您提供最新的河南焦作有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!