全部

888

888

0

0

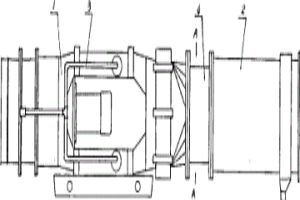

本实用新型提供了一种皮带运输机用的气压制动器,它包括气缸和块式制动架,气缸通过电磁阀和气源三联件连接在供风管路上;所述的气源三联件由过滤器、减压器和油雾器三部分依次连接而成。本实用新型可广泛应用于矿山、起重、冶金、运输、港口建筑等各种机械驱动配套的机械制动。

965

965

0

0

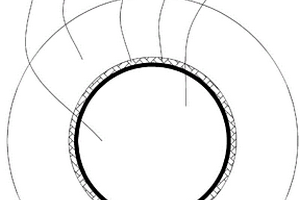

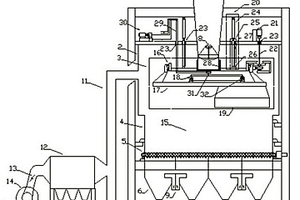

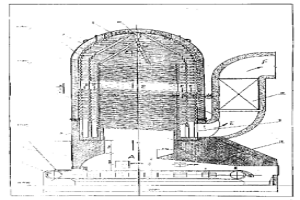

本实用新型涉及一种圆筒形结构持续式烧结机,属于冶金行业烧结矿生产技术领域。技术方案是:密封体(2)密封在烧结机本体(4)的上部,使烧结机本体(4)的内部形成一个密闭的烧结室(15),所述烧结室(15)的横截面为圆形,烧结室(15)设有抽真空系统,烧结机本体(4)的下部设有多个与烧结室(15)连通的集矿仓(6),密封体(2)上设有与烧结室(15)连通的混合料仓(1),烧结室(15)的上部设有与混合料仓(1)相配合的布料装置(3),烧结室(15)的下部设有多个均匀布置的齿辊式卸料器(5)。本实用新型的有益效果是:不需要连续铺底料及外部点火工序,降低了工序能耗;提高了设备利用系数,降低了废气排放量。

1060

1060

0

0

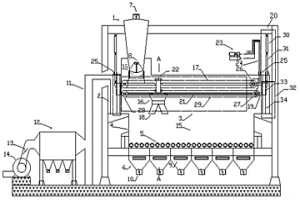

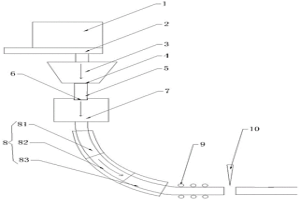

本发明涉及一种水冷旋转式烧结矿饼破碎机,属于冶金行业烧结生产设备技术领域。技术方案是:包含驱动机构(1)、支撑装置(2)和破碎辊(3),所述破碎辊(3)中的传动轴(9)为中空结构,传动轴(9)内设有隔板(13),筒体(12)与传动轴(9)之间设有多个支撑板(11),筒体(12)上设有多个卸料板(5),相邻两个卸料板(5)之间通过弧形板(6)相连,相邻两个卸料板(5)与中间的弧形板(6)之间形成料斗(7),卸料板(5)的外侧设有多个均匀布置的破碎齿(21)。本发明的有益效果是:降低了平面循环步进式烧结机冷却段抽风机的抽风负压,降低抽风机运行功率60%左右。

810

810

0

0

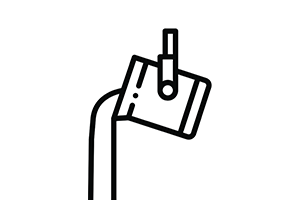

本发明涉及一种冶金行业生产不添加微量元素(Nb、V、Ti、Mn)的普通碳素钢400Mpa级超细晶粒钢带肋钢筋盘条生产方法。具体采用低温开轧+精轧机组机间冷却+低温精轧+低温吐丝+斯太尔摩线强制风冷+人工时效的工艺进行制备。由于采用了吐丝机前夹送辊同步夹持送钢工艺,提高了吐丝机前夹送辊的动力和稳定性,因此具有在不添加微合金元素(Nb、V、Ti、Mn)的情况下,稳定生产400Mpa级超细晶粒钢带肋钢筋盘条;与常规工艺比具有晶粒细化均匀、性能稳定、无马氏体组织、满足抗震钢筋要求、节约能源、生产成本低等特点。

989

989

0

0

本发明涉及一种冶金行业高速生产带肋钢筋盘条中,生产不添加微量元素(NB、V、TI)的普通碳素钢400MPA级、500MPA级带肋钢筋、460MPA级英标带肋钢筋等时,低温(750℃及以下)吐丝条件下高速生产钢筋盘条的吐丝机前夹送技术。带肋钢筋吐丝温度为≤750℃,夹送辊气源的供气压力为≥7BAR,夹送辊的夹持力为4.5~7.0BAR。由于提高吐丝机前夹送辊的动力和夹持力,因此具有能在不添加微合金元素(NB、V、TI)的情况下,稳定生产高强度带肋钢筋盘条;具有晶粒细化均匀、氧化烧损少、节约能源、节约原材料、生产成本低等特点。为建筑工程降低钢筋使用量,提高建筑质量和工作效率,降低建筑成本创造了条件。

1036

1036

0

0

用小型熔炼炉为上引连铸提供大量金属液的方法,属于金属冶金、铸造类。为了提高上引连铸的产量,现有技术是采用三炉一体的方法,这种将中间炉作为保温铸造炉的形式存在产量受限制、炉温波动大的问题。故本发明提供一种用小型炉供应大量金属液的方法。本方案的特点是将三个以上小型炉用输液通道串联起来并将顶端炉作保温铸造炉。该方法实现了铸造机能双排排列增加结晶器数量,从而 提高产量,并可保持炉温波动小。

843

843

0

0

本实用新型公开一种低压电缆,所述低压电缆包括导体,所述导体上由内到外依次裹设有绝缘浸渍层、耐火层和非金属护套层。本实用新型的技术方案中,导体上由内到外依次裹设有绝缘浸渍层、耐火层和非金属护套层。导体外部采用高电阻率、耐高温的绝缘浸渍层,由于绝缘浸渍层的电阻率较高,可有效降低绝缘层的厚度。而绝缘浸渍层的耐高温性能则可以提高导体的最高运行温度,使得低压电缆的载流能力得到提高,大大降低了所需导体截面的面积,从提高传输容量和实现节约两个方面实现绿色环保。耐火层与非金属护套层具有良好的耐温、耐火性能,并且具有结构简单、重量轻、外径小的特点,可应用于石油、化工、冶金、军工及航空等极端环境。

1142

1142

0

0

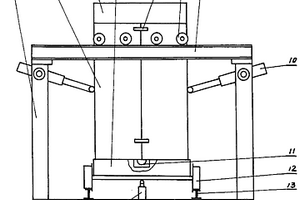

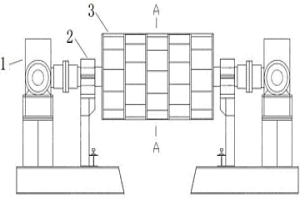

本实用新型涉及一种钢铁冶金铸造用的悬挂式水冷模铸机。机架(1)的两侧均设置有与模体(2)联接的液压缸(10),机架(1)上安放有能横向移动的、呈两爿对开型的模体(2),两爿模体(2)之间设有锁紧装置(7),机架下侧的、能纵向移动的底盘(4)上设有定位器和与中铸管(5)、模体(2)型腔连通的铸道(11),底盘(4)上端面紧靠在模体(),底盘(4)下侧设置有举升装置,上补缩装置(3)设在模体(2)的上端。机架(1)上还可设置多个模体(2)、底盘(4),可同时浇铸多个铸锭,具有结构简单,合模定位方便、准确,不“跑钢”,易操作,可满足生产大型锭坯的需要,生产率高等特点。

1095

1095

0

0

本实用新型涉及一种在冶金行业中使用的运输设备,具体地说是一种电解铝阳极搬运车的提升装置,包括支撑架、提升油缸(1)、摇臂(2)和货物托盘(3)等。提升油缸(1)为两个,分别设置在支撑架前梁(4)的两侧、两侧梁(5)的下方,提升油缸(1)一端与支撑架连接,另一端连接于货物托盘(3)的外侧。货物托盘(3)的外侧宽度小于支撑架的内侧宽度,货物托盘(3)通过设置在外侧的摇臂(2)与支撑架连接,货物托盘(3)在提升油缸(1)的带动下在支撑架的内侧上下移动。本实用新型使提升油缸(1)与被搬运货物隔离,充分保护液压系统,即使被搬运货物在高温状态下,也不会对提升装置造成损坏,使提升装置工作更稳定、性能更可靠。

1118

1118

0

0

本发明提供了利用高炉渣离心铸造复合钢管的方法,包括:C)用离心铸造工艺将熔融状态的高炉渣浇铸到钢管内,D)使高炉渣冷却,在钢管内表面形成玻璃和/或微晶玻璃内衬。本发明还提供了用上述方法制造的复合钢管。本发明利用炼钢过程中产生的熔融高炉渣,采用离心铸造技术在钢管内表面制备一层耐磨耐腐蚀的玻璃和/或微晶玻璃内衬层,制备过程不需要外部提供能量。普通钢管内衬高炉渣后形成复合钢管,该复合钢管可用于腐蚀性液体、含磨损颗粒的腐蚀性液体及气体的输送,在冶金、矿石和化工领域有广阔的应用前景。

646

646

0

0

本发明涉及一种持续式烧结工艺,属于冶金行业烧结矿生产技术领域。技术方案是:首先将大颗粒块状烧结矿送入烧结室(15)作为铺底料,然后将含油易燃的木屑、木块作为点火料,分布于铺底料的上方,将燃烧的火种分布在点火料的上方,并将点火料点燃;当点火料燃烧稳定后,在烧结室(15)中分布混合料,混合料开始自下而上进行逆向烧结;最后将烧结饼剪切破碎为块状烧结矿后通过集矿仓持续排出。本发明的有益效果是:不需要连续铺底料及外部点火工序,降低了工序能耗;提高了设备利用系数,降低了废气排放量。

931

931

0

0

本发明涉及一种圆筒形结构持续式烧结机及其烧结方法,属于冶金行业烧结矿生产技术领域。技术方案是:密封体(2)密封在烧结机本体(4)的上部,使烧结机本体(4)的内部形成一个密闭的烧结室(15),所述烧结室(15)的横截面为圆形,烧结室(15)设有抽真空系统,烧结机本体(4)的下部设有多个与烧结室(15)连通的集矿仓(6),密封体(2)上设有与烧结室(15)连通的混合料仓(1),烧结室(15)的上部设有与混合料仓(1)相配合的布料装置(3),烧结室(15)的下部设有多个均匀布置的齿辊式卸料器(5)。本发明的有益效果是:不需要连续铺底料及外部点火工序,降低了工序能耗;提高了设备利用系数,降低了废气排放量。

868

868

0

0

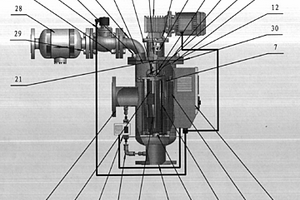

本发明公开一种智能一体化自清洗过滤器。是由腔体、滤芯、负压吸纳器、旋转轴、机械密封装置、腔盖、变速电机、弹性联轴器、磁力电动阀、污物集收器、智能控制箱、压差检测器组成。其特征是:智能控制箱和腔体是一体化集成结构,旋转轴为空芯,上面装有负压吸纳器,腔盖与旋转轴连接处安装有机械密封装置。变速电机和旋转轴之间采用弹性连轴器连接,排污口上安装有磁力电动阀和污物集收器。腔体分为三个部分:清洗腔、予压腔和排污腔。本发明机电集成化程度高,缩小了设备体积,实现智能一体化人机界面控制,在自清洗时将清洗后的污物集中收集,不损失管道上的任何资源,广泛应用在市政自来水、钢铁、电力、冶金等行业管道液体的过滤。

1119

1119

0

0

本发明涉及一种矩形结构持续式烧结机及其烧结方法,属于冶金行业烧结矿生产技术领域。技术方案是:密封体(2)密封在烧结机本体(4)的上部,使烧结机本体(4)的内部形成一个密闭的烧结室(15),所述烧结室(15)的横截面为矩形,烧结室(15)设有抽真空系统,烧结机本体(4)的下部设有多个与烧结室(15)连通的集矿仓(6),密封体(2)上设有与烧结室(15)连通的混合料仓(1),烧结室(15)的上部设有与混合料仓(1)相配合的布料装置(3),烧结室(15)的下部设有多个均匀布置的齿辊式卸料器(5)。本发明的有益效果是:不需要连续铺底料及外部点火工序,降低了工序能耗;提高了设备利用系数,降低了废气排放量。

795

795

0

0

一种利用炉渣离心铸造复合钢管的方法,包括如下步骤:C)用离心铸造工艺将熔融状态的炉渣浇铸到钢管内,D)使炉渣冷却,在钢管内表面形成玻璃或微晶玻璃内衬;其中炉渣包括从高炉渣和钢渣中选出的一种。以及一种用上述方法制造的复合钢管。该方法利用炼钢过程中产生的熔融炉渣,采用离心铸造技术在钢管内表面制备一层耐磨耐腐蚀的玻璃或微晶玻璃内衬层,制备过程不需要外部提供能量。该复合钢管可用于腐蚀性液体、含磨损颗粒的腐蚀性液体及气体的输送,在冶金、矿石和化工领域有广阔的应用前景。

739

739

0

0

本发明涉一种粒化高炉矿渣与矿热炉水渣混合生产微粉的方法,包括以下步骤:(1)成分分析,(2)混掺小磨试验,(3)工业实验,(4)磨粉,经入磨皮带进入中间仓,在中间仓再次混合均化,分入三条入磨皮带,然后进入磨机进行混合粉磨,再经选粉机、收尘器、空气输送斜槽、成品斗提,最终合格的混合微粉,进入成品仓;本发明实现矿热炉水渣与粒化高炉矿渣共同用于微粉的生产,实现了资源综合利用,减少了冶金废渣排放的污染,降低了生产成本,增加了经济效益,资源100%综合利用。

677

677

0

0

新型高效节能系列可拆卸燃煤熔盐加热炉(Ⅰ、Ⅱ 型)是以煤为燃料, 以无机高温载热体——熔盐为载热介质, 对工 艺进行加热的一种特种工业炉。它应用于化工、冶金等行业使 用温度在300℃—600℃高温范围内的多种工业领域。本发明特 点是外罩和每组膜管螺旋面均可拆开吊出, 有效解决了炉内维 修所带来的困难和不便, 并使热效率及容量得到很大提高, 经济 节能。

696

696

0

0

一种新型绕线式异步电动机,定子是三相绕组, 转子是两相绕组。较常规的电动机用的“起动控制 设备”减少40%;起动力矩(最大力矩)较常规者 大20~100%。在同样负载情况下,节约电能3~10%。 电机和控制设备的整套成本,降低25~30%。此种新型电机可以用于煤矿、冶金、钢铁、化工、 纺织、造纸、机械、铸造、起重、运输、农业和一 般工厂,凡是装用“绕线式异步电动机”者,都可 采用。

1040

1040

0

0

本发明以挖掘机为基础,集挖掘、破碎、锚固、旋挖及钻孔的作业机具于一体,即用一台机械来完成多种作业,有效的降低了成本,是对挖掘机优良性能的又一扩展。配置三节臂结构、双速动力、山形导轨、钻杆随行支撑导向机构,使挖掘机实现进口全液压钻机才有的硬岩凿孔功能,此种设备发挥挖机灵活快速移动效率高等特点,又具有进口液压钻机能耗低,成本低的特点,故障率低,人员易管理,相比进口高档全液压钻机来说,性能价格比很高,对基层施工的各用户有相当大的诱惑力,是一款作业范围广、种类多、能耗低、效率高、投资少、成本低,社会环境友好的多功能作业机械。本产品广泛应用于冶金,矿山,煤炭,铁路,公路,水利,电信,石油开采等行业,产生极大的经济和社会效益。

969

969

0

0

本发明公开了一种耐磨镐型截齿及其生产方法,其特征是,它是在加工成形的截齿齿头部采用高能量束照射形成熔池,同时向熔池中送入耐磨合金粉,与熔池一起熔化混合凝固,形成与齿体材料呈牢固冶金结合的耐磨合金齿头,然后修磨出齿尖,进行齿体热处理和防腐处理即可。优点是方法简单,加工成本底,服了长期以来人们以硬合金作为截齿耐磨头的传统观念,加工出来的耐磨镐型截齿耐磨使用寿命长。

1057

1057

0

0

一种用于冶金、矿山、煤矿井下掘进工作面以及其它产尘作业点通风、除尘的矿用湿式除尘风机。包含有防爆的局部型通风机(1)、除尘器(2)、喷雾装置(3)、导向器(4)等。设置有喷雾装置(3)的通风机(1)通过导向器(4)与除尘器(2)连通。导向器(4)包含有风筒(5)、叶片(6)、中轴(7)等。叶片(6)的一端与中轴(7)固定联接、另一端与风筒(5)固定联接;含尘空气在通风机(1)动力的作用下经导向器(4)送入除尘器(2)时,被喷雾装置(3)喷雾加湿,在导向器(4)的作用下,湿润的粉尘粒子、粉尘团被滞留在除尘器(2)的器壁上,从排污口排出,达到除尘的目的,具有结构简单,能有效地提高除尘效果,并能避免颗粒的飞溅等特点。

1147

1147

0

0

本申请公开了一种快速更换中间包的连浇工艺,属于钢铁冶金技术领域。该连浇工艺包括:S1、停止钢包炉向旧中间包浇铸钢液前的准备工作:使旧中间包中留存一定液位的钢液;S2、停止钢包炉向旧中间包浇铸钢液;S3、更换新中间包的阶段:结晶器内的连接件随钢液液位下降到第二位置,向结晶器内投放冷料;S4、对新中间包开始浇铸钢液。该连浇工艺减少了更换中间包的时间,提高了连铸连浇率和钢的产量,降低了生产成本。

857

857

0

0

本发明涉及一种冶炼铁矿石直接生产铸铁毛坯 的方法,其技术方案是:将铁矿石粉碎后与焦末、熔剂按其重 量比为:铁矿石∶冶金焦末∶熔剂=100∶95~125∶0~4.5混 合,加入冶炼炉中,进行逐级还原,制取 18#及 18#以上生铁的铁水,其特征是将 制取的铁水直接加入中频电炉进行升温、调质处理后,便可进 行浇铸,制取铸铁毛坯。由于它是将铁矿石的冶炼与生产铸件 毛坯结合起来,把冶炼出来的铁水直接经调质后浇铸,制取铸 铁毛坯,因此具有将铁矿石的冶炼与生产铸件毛坯结合起来, 把铁矿石冶炼出来的铁水直接经调质后浇铸,制取铸铁毛坯, 节约大量的能源,从而大大降低生产成本等特点。

1046

1046

0

0

本发明公开了一种多孔玻璃陶瓷、制备方法及其用途,它是利用自蔓延高温合成法合成在Al2O3-B2O3-MgO玻璃相基体中均匀分散着尺寸小于0.5μm的TiB2陶瓷颗粒晶相,这种多孔玻璃陶瓷的表观孔隙率达到52-58%,总体平均孔隙率达到66-70%,孔径为17-60微米,抗压强度为80-120MPa。这种材料具有大的孔隙度,同时具备较高的强度;涉及的制备工艺简单,这种复合材料的制作成本低廉,可广泛应用于环保、石油、化工、冶金、机械、能源、纺织、电力、航空、航天等许多工业领域。

1126

1126

0

0

本申请提供了一种高硅高铝含铁料的烧结方法,控制含铁料配料:各原料的配比为:15%~18%的印度粉、9%~12%的高硅巴粗、7%~10%的纽曼粉、18%~22%的超特粉、6%~9%的PB粉、余量的东平高硅铁精粉,通过研究烧结原料高温性能、优化烧结工艺参数控制、制定烧结矿成分控制标准,在最大量配用高硅高铝的印度粉前提下,使烧结矿获得良好的强度及冶金性能,本发明制定的配方,使烧结矿在原料结构优化的同时,烧结矿的质量可长期满足高炉冶炼需求,铁水生产成本降低了26元/t及以上,年化经济效益达1.37亿元,解决了高硅高铝的印度粉在烧结生产中存在的使用弊端,且本申请具有操作简单、安全性强、实用性强、适合推广使用的特点。

685

685

0

0

本发明涉及一种平面循环步进式烧结机热矿饼破碎冷却工艺,属于冶金行业烧结生产设备技术领域。技术方案是:在平面循环步进式烧结机的风箱台面上设有机头密封板、中间密封板和机尾密封板三道密封装置,机头密封板和中间密封板之间为烧结段,中间密封板和机尾密封板之间为冷却段,烧结段和冷却段呈同轴向水平串列布置,烧结段烧结的热矿饼通过烧结矿饼破碎系统剪切破碎呈块状后送入冷却段进行冷却。本发明的有益效果是:降低了冷却段抽风机的抽风负压,从而减少冷却段抽风机运行功率,冷却过程的运行电耗降低60%左右,大大降低了能源消耗。

中冶有色为您提供最新的山东泰安有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月11日 ~ 13日

2025年04月11日 ~ 13日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日