全部

1028

1028

0

0

本发明公开了一种通风门,涉及建筑领域,包括下部开设有通风框的门主体,所述通风框内从所述门主体正面至背面依次设置有不锈钢管栏栅、金属纱网、活动过滤芯、隔音层和密封门,所述不锈钢管栏栅固定安装在所述通风框上,所述金属纱网粘贴在所述不锈钢管栏栅后,所述活动过滤芯活动放置在所述通风框内,所述隔音层与所述密封门粘合。所述金属纱网为挤压成型具有装饰图案的不锈钢纱网,所述活动过滤芯采用特种工艺渗透制作的NT复合纳米功能材料,所述密封门与所述门主体背面的材料相同。本发明可以解决因室内空气不流通或外界的污浊空气进入室内对人的身体健康和工作效率造成影响的问题。

1088

1088

0

0

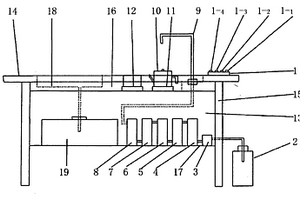

一种净水功能装置的茶桌。包括桌架主体、桌面、桌腿和装置了净水给水装置和饮用水加热器、消毒水加热器、鹅头出水嘴、组合开关和排污装置,该净水给水装置由水泵,水库,过滤器,复合电气石功能材料仓,终端过滤器,鹅头出水嘴,盛水器和排污管路等组成。解决传统的茶桌茶具在设计上存在将水加温和供应不便的问题,又增加优化水质的特殊功能装置,改变水的物理结构,综合成本降低,使用方便,因净化功能材料可多次使用,减少了耗材费用。具备一定的优化净水的功能,节约水资源,并且产生良好的自助式饮茶效果。

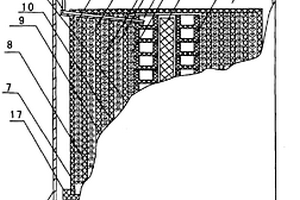

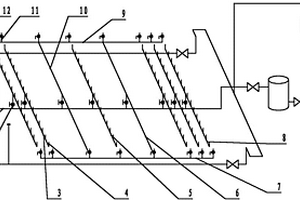

多元合金馏分分步冷凝和底流或馏分再蒸馏的真空蒸馏炉,有三种结构形式,其一为一室一塔之馏分分步冷凝形式,特点是在冷凝罩内设有电热温控分步冷凝装置,其二为一室双塔之底流或馏分再蒸馏及各塔馏分分别混合冷凝形式,特点是在一个蒸馏室内有两个蒸馏塔和两套馏分分别混合冷凝装置,其三为一室双塔之底流或馏分再蒸馏及馏分分步冷凝形式,特点是在一个蒸馏室内有两个蒸馏塔和两套冷凝装置,其中一个塔设有一套电热温控分步冷凝装置。采用本发明能够在一个炉子中同时实现馏分的分步冷凝分离提纯和底流或馏分的再蒸馏,获得更纯的多个馏分和底流。

1113

1113

0

0

本发明提供了一种关节机器人用自润滑材料及其制备方法,采用如下原料制备:铁粉12‑18重量份、Al粉3‑8重量份、硫化铜粉末10‑16重量份、石墨6‑11重量份、氢氧化钙1‑6重量份、纳米二硫化钼5‑13重量份、氧化硅2‑6重量份、埃洛石纳米管2‑8重量份、石蜡12‑18重量份。与现有技术相比,本发明以铁粉、Al粉、硫化铜粉末、石墨、氢氧化钙、纳米二硫化钼、氧化硅、埃洛石纳米管、石蜡为原料,各个成分相互作用、相互影响,提高了制备的自润滑材料的强度,摩擦阻尼小,适合作为关节机器人使用。

940

940

0

0

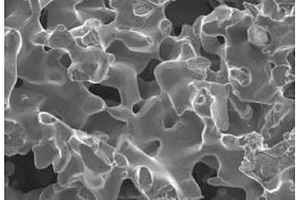

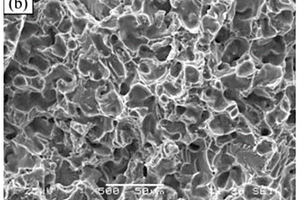

本发明涉及铁氧体系吸波材料技术领域,且公开了一种轻质、吸波频带宽的磁性氧化铁基复合吸波材料,包括:以纳米四氧化三铁(Fe3O4)为原料,制备得到微米级的四氧化三铁(Fe3O4)空心微珠,采用Hummers法以石墨粉末为原料,制备得到氧化石墨烯胶体,将制备的四氧化三铁(Fe3O4)空心微珠与氧化石墨烯胶体进行球磨、热压烧结处理,制备得到轻质、吸波频带宽的磁性氧化铁基复合吸波材料。本发明解决了目前单一体系的Fe3O4吸波材料,存在密度大(4.9~5.3g/cm3)、吸收频带较窄(一般在8~12GHz或8~18GHz)、在2~8GHz低频段吸收效果不理想的技术问题。

1130

1130

0

0

本发明公开了一种硬质合金密封环的加工方法,涉及粉末冶金技术领域,包括以下步骤:A、将用硬质合金粉料压制成型的密封环毛坯放入烧结设备中进行烧结;B、将所述密封环毛坯进行淬火处理,然后进行回火处理;C、对步骤B所得密封环毛坯的端面进行磨削加工;D、对步骤C所得密封环毛坯的端面进行研磨抛光,即完成本硬质合金密封环的加工。与现有技术相比,本发明将密封环毛坯进行淬火处理和回火处理,利于密封环毛坯端面的磨削加工,经磨削加工后的密封环毛坯端面再进行研磨抛光,使其表面粗糙度达到技术要求。

919

919

0

0

本发明涉及固体润滑材料技术领域,且公开了一种基于高温超导材料的铜氧化物陶瓷基润滑材料,包括以下重量份数配比的原料:46.5份的Bi2O3粉末、20.8份的SrO粉末、5.6份的CaO粉末、16份的CuO粉末、13~26份的Cu粉末;先将Bi2O3粉末、SrO粉末、CaO粉末、CuO粉末进行一次球磨混合处理,再将一次球磨产物与增韧相金属Cu粉末进行二次球磨混合处理,接着将二次球磨产物在压力12~18MPa下压制成型,得到前驱体,最后将前驱体在温度600~700℃下,采用80~90MPa的热压烧结方法制备出兼具超导、良好摩擦性能与断裂韧性优异的铜氧化物陶瓷基润滑材料。本发明解决了目前铜氧化物陶瓷基润滑材料,在作为润滑摩擦材料使用时,存在的断裂韧性低的技术问题。

955

955

0

0

本发明提供了一种机器人用自润滑材料及其制备方法,采用如下原料制备:Ni粉6‑12重量份、Al粉3‑10重量份、石墨4‑8重量份、氟化钙5‑10重量份、氧化镁0.5‑1.2重量份、纳米二硫化钼3‑7重量份、氧化石墨烯0.2‑0.7重量份、氧化硅1‑3重量份、聚四氟乙烯15‑30重量份。与现有技术相比,本发明以Ni粉、Al粉、石墨、氟化钙、氧化镁、纳米二硫化钼、氧化石墨烯、氧化硅、聚四氟乙烯为原料,各个成分相互作用、相互影响,提高了制备的材料的自润滑性能,具有较低的摩擦系数。

1248

1248

0

0

本发明涉及永磁复合材料技术领域,且公开了一种轨道交通车辆电机用高性能粘结NdFeB永磁复合材料,包括以下重量份数配比的原料:80~100份粘结钕铁硼磁铁粉(Nd2Fe14B)、5份硅烷偶联剂、50~60份纳米铁粉(Fe)、10份玻璃粉;将基体磁性组分粘结钕铁硼磁铁粉(Nd2Fe14B)与硅烷偶联剂一起进行一次球磨处理,得到一次球磨产物,将一次球磨产物与增磁相纳米铁粉(Fe)一起进行二次球磨处理,得到二次球磨产物,将二次球磨产物与粘结相玻璃粉一起进行三次球磨处理,得到三次球磨产物,将三次球磨产物经过热压烧结处理,制备得到高性能粘结NdFeB永磁复合材料。本发明解决了目前粘结NdFeB永磁复合材料,存在的永磁性能比较低的技术问题。

1053

1053

0

0

本发明涉及摩擦润滑材料技术领域,且公开了一种摩擦润滑用钇钡铜氧‑铜高温超导复合材料的制备方法,步骤一:将Y2O3粉末、BaCO3粉末、CuO粉末进行一次球磨混合处理,得到一次球磨产物;步骤二:将一次球磨产物与增强相金属Cu粉末进行二次球磨混合处理,得到二次球磨产物;步骤三:将二次球磨产物在压力10~20MPa下压制成型,得到前驱体;步骤四:将前驱体在远低于超导基体YBa2Cu306.93成相温度900℃的500~650℃下,采用80~100MPa的热压烧结方法制备出钇钡铜氧‑铜高温超导复合材料。本发明解决了钇钡铜氧‑铜高温超导复合材料,在采用常规高温烧结的制备过程中,所掺入的增强相金属Cu与超导基体YBa2Cu306.93发生反应,导致超导材料YBa2Cu306.93的超导性能被破坏的技术问题。

1020

1020

0

0

本发明涉及复合吸波材料技术领域,且公开了一种低密度的钡铁氧体‑铁粉末复合吸波材料,包括以下重量份数配比的原料:242份硝酸铁(Fe(NO3)3·9H2O)、16.5份碳酸钡(BaCO3)、5~30份纳米铁粉(Fe)、20~30份空心玻璃微珠;以质量轻、力学性能好的空心玻璃微珠为基核,采用化学镀和溶胶凝胶法包裹的方法将纳米铁粉(Fe)与钡铁氧体(BaFe12O19)均匀负载在空心玻璃微珠的表面,通过热压烧结处理步骤制备得到质量较轻、吸波性能较好的钡铁氧体‑铁粉末复合吸波材料。本发明解决了由于钡铁氧体和金属铁粉末的密度均比较大,所以不利于制备出质量轻的钡铁氧体‑铁粉末复合材料的技术问题。

995

995

0

0

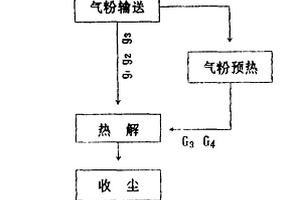

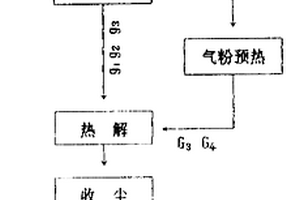

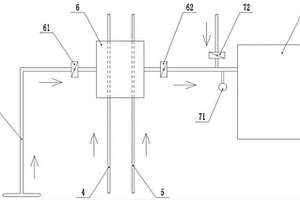

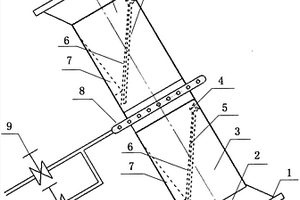

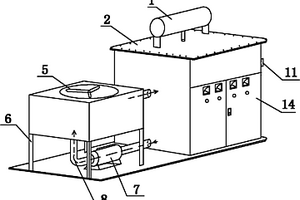

本发明属于湿法冶金与化工行业等技术领域,使用一般常用的碳酸锌、氧化锌、氢氧化锌、草酸锌及超微碳酸锌等含Zn粉料做原料,制取活性氧化锌和超微氧化锌,融喷射冶金与高压热解等技术于一体的工艺与装置,使该粉料在多种强力的作用下,热解获得nm级产品,具有比表面积大、分散性好、化学活性高、生产规模大成本低、市场竞争力强等。本发明沉淀过滤的工艺与装置,可生产超微碳酸锌并且直接热解制取具有优异性能的ZnO产品。

1075

1075

0

0

本发明属于新材料、冶金与化工等行业技术领域,用一般金属的碳酸盐、氧化物、氢氧化物、草酸盐及其超微的碳酸盐、草酸盐等做原料,在有多种强力作用的装置中,热解获得nm级金属的活性与超微的氧化物等粉体材料,为磁性材料、超导材料、陶瓷材料等部门提供比表面积大、分散性好、化学活性高、生产规模大、具有市场竞争力等高性能的原料。本发明沉淀过滤工序的工艺与装置,生产超微的金属的碳酸盐和草酸盐等,产品价廉性能优异。

963

963

0

0

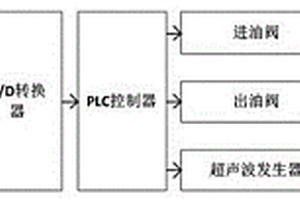

本实用新型公开一种变压器滤油机超声波消沫控制系统,包括存储变压器油的真空分离罐、PLC控制器、A/D转换器、消沫机构、进油机构、出油机构和油位泡沫感应机构;所述消沫机构包括超声波发生器和消沫超声波换能器;所述消沫超声波换能器固定安装在真空分离罐的内部上方;所述消沫超声波换能器由超声波发生器驱动并通过导线与超声波发生器相连;所述进油机构包括进油管、进油流量计和进油阀;所述出油机构包括出油管、出油流量计和排油泵;所述油位泡沫感应机构包括油位传感器和泡沫传感器,所述油位传感器和泡沫传感器分别设于真空分离罐内壁的限定油位高度处和限定泡沫高度处。本实用新型省电节能,不需要减少油流量来消沫。

1155

1155

0

0

本发明涉及一种电解二氧化锰用Ti‑Mn多孔阳极材料的制备方法,包括如下步骤:(1)将Ti粉与电解Mn粉进行充分混合、造粒;(2)将造粒处理后的Ti/Mn混合粉在一定压力下进行模压压制成形;(3)将压制成形的Ti/Mn预制坯置于真空烧结炉烧结,完成元素混合粉的反应合成及偏扩散造孔过程,得到金属间化合物Ti‑Mn多孔材料,用于湿法电解二氧化锰用阳极。本发明工艺过程简单,工艺参数易控,所得金属多孔材料具有良好的阳极电催化效果,具有优异的抗阳极钝化效果,机械性能优异,多孔结构稳定,极大延长电解二氧化锰生产周期。

826

826

0

0

本发明公开了一种烧结钛合金及其制备方法,该钛合金的制备原料包括0.2‑0.8wt.%稀土氮化物和余量的HDH钛粉,包括如下具体步骤:第一步:将上述原料进行混料,得到混合粉末;第二步:将第一步得到的混合粉末进行模压成型,得到生坯;或者是,将第一步得到的混合粉末与粘合剂混合制得喂料;将喂料进行注射成型,得到注射坯;将注射坯脱脂得到脱脂生坯;第三步:将第二步得到的生坯进行真空烧结,得到烧结钛合金。本发明通过在钛合金中添加稀土氮化物,既能起到夺取氧的效果,又不会产生副产物,无残留且相对安全。同时稀土氮化物具有价格低廉的优势,可降低成本,拓展其应用领域。

908

908

0

0

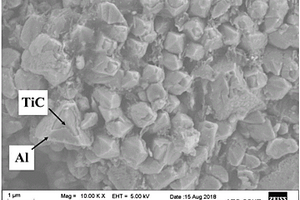

本发明涉及一种石墨部件表面钛金属化改性的制备工艺,所述石墨部件表面钛金属化的制备方法是结合了溶胶凝胶、氧化、还原以及真空烧结技术,首先以乙基纤维素、松油醇、蓖麻油、纳米TiO2粉体为原料制备纳米TiO2油膏,并均匀涂覆在石墨部件表面,随后,采用加热氧化彻底脱除有机成分,接着,在石墨表面氢气还原出纳米Ti颗粒层。最后,利用真空烧结技术,使石墨部件表面具备金属属性。本发明的工艺合理,操作简便,获得的表面金属改性石墨部件材料与铝合金亲和性高,并具有优异的耐铝合金腐蚀性能,在铝合金行业具有良好的推广应用前景。

833

833

0

0

本发明公开了一种硬质合金刀片的烧结方法,涉及粉末冶金技术领域,包括以下步骤:A、将配制好的硬质合金粉料置于压模中压成合金刀片毛坯;B、将所述合金刀片毛坯放入真空烧结设备中,加热至350℃~400℃,保温3小时~4小时;C、加热至680℃~700℃,保温1小时~1.5小时:D、加热至1350℃~1500℃,保温3小时~5小时:即完成本硬质合金刀片的烧结。与现有技术相比,本发明硬质合金刀片采用真空烧结,该硬质合金刀片不需经过特殊的表面处理,可用普通的焊接方法进行捍接,焊接性能优。

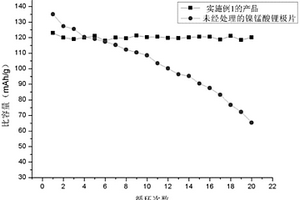

本发明提供一种制备高电位LiNi0.5Mn1.5O4锂离子电池正极片方法,包括如下步骤:步骤A:将镍锰酸锂、粘结剂,导电剂、按物质的量的比:50-90:30-10:20-5混合,真空中搅拌,混合后的浆料双面涂布在0.15-0.45微米厚的铝膜上,涂布厚度10-200微米,然后真空烘干后极片滚压至5-150微米厚;步骤B:将金属在真空熔铸炉中加热至熔点,待金属完全融化后保温后倒入靶材模具中,再冷却至室温;步骤C:等离子直流溅射镀金属膜,随后冷却至室温,清洗后取出,制成高电位LiNi0.5Mn1.5O4电池正极片。采用该方法后,可显著提高电池的倍率特性,即可实现2-10C以上高倍率充放电,从而提高电池功率。

901

901

0

0

本实用新型公开了一种双膛窑中间通道通风装置,属于钢铁冶金技术领域,包括设有A环形通道的A窑膛和设有B环形通道的B窑膛,A窑膛与B窑膛之间通过中间通道彼此连通,在中间通道的上部设有点火烧嘴,点火烧嘴与煤气管和助燃风管相连接,A环形通道与A连接风管相连,B环形通道与B连接风管相连,A连接风管和B连接风管均与通风管相连,通风管依次与换热器、除尘器相连,煤气管和助燃风管穿过换热器,除尘器与换热器之间设有热电偶,热电偶与换热器之间设有掺冷风阀,掺冷风阀和热电偶均与控制系统相连,本实用新型解决现有双膛窑中间通道堵塞造成产能降低影响生产作业的问题。

1248

1248

0

0

本实用新型涉及冶金投料系统下料口领域,具体为下料管双层翻板阀密封装置。下料管双层翻板阀密封装置,包括:法兰(1),下料锥形溜管(2),下料方形溜管(3),翻板(5),铰点(4),挡块(7),耐磨板(6),气孔(8),由切断阀1(9)和截断阀2(10)控制气体流量实现下料口密封,本实用新型结构简单,安全可靠。

871

871

0

0

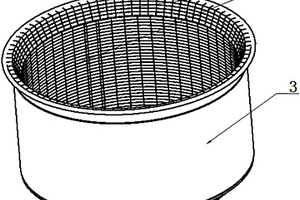

本实用新型涉及一种干熄焦炉配套的新型结构焦罐,罐体由三部分组成,上部是圆筒段,圆筒段下连接的是锥筒段,锥筒段底部是开门机构,其特征在于:所述圆筒段及锥筒段为钢板拼焊而成整圈的钢壳,圆筒段及锥筒段的内衬为耐火材料砌筑而成。本实用新型主要解决了原焦罐因合金衬板高导热,漏风烧损,维修成本高等问题,采用本实用专利的新型罐后,将会大大减少红焦热损失和烧损,提高罐的寿命,是一个钢铁冶金企业提效益、降成本和促环保的一项新的举措。

981

981

0

0

本实用新型公开了一种焦炉炉头加热装置,属冶金技术领域,该装置包括煤气主管,煤气主管通过交换旋塞分别连通有横向于煤气主管的中煤气支管、左煤气支管和右煤气支管,在这些煤气支管上均连通有立管,左煤气支管与中煤气支管之间设置有至少1根第一补充煤气支管,右煤气支管与中煤气支管之间设置有至少1根第二补充煤气支管;第一补充煤气支管和第二补充煤气支管的两端分别连通至少2根与煤气主管同方向的纵煤气支管,纵煤气支管上均设置有多个炉头立管。本实用新型可以解决焦炉炉头燃烧火道温度偏低,导致炉头部位的焦炭,成熟不好和摘炉门后产生较大的烟尘,造成环境污染的问题。

825

825

0

0

一种组合式钢管修磨机托辊轮,涉及一种冶金机械设备,它主要由带有弧形轮缘的辊环和位于辊环内的芯座两部份构成,所述的辊环内孔一端设有台阶定位孔;芯座一端端面上设有螺栓孔,另一端端面设有轴承定位挡肩、外圆上设有与台阶定位孔相配合的定位台阶。所述的辊环由高合金抗磨白口铸铁材料制造而成,其硬度≥60HRC;芯座由35#钢制造而成。所述的辊环内孔与芯座外圆之间为过盈配合,其过盈量为:0.03~0.07mm。本实用新型的使用寿命长、使用安全可靠,而且生产、使用成本低,具有加工方便、成品率高、芯座可反复使用等优点,非常适于在钢管修磨机上推广使用。

1119

1119

0

0

本实用新型节能型中小容量一体化特种整流装置,涉及一种用于冶金、化工等行业使用的整流装置,该特种整流装置包括整流变压器、变压器油箱及油风冷却器,整流变压器、变压器油箱及油风冷却器连接形成一体式结构,变压器油箱底部连接有比变压器油箱竖直方向投影面积大的底板,油风冷却器设置于变压器油箱一侧的底板上,油风冷却器包括支架及设置在支架上的风机,特种整流装置还包括可将变压器油箱内的油抽出后传至油风冷却器中冷却后再输入变压器油箱内的油泵,油泵两端与变压器油箱间分别连接有油管。采用上述结构的节能型中小容量一体化特种整流装置具有成本低、功耗小、占地面积小、使用方便、冷却效果好、操作简单、易维护、外表美观等优点。

1057

1057

0

0

一种液压有杆腔盖密封装置,在斯特密封安装槽一侧与轴用Yx圈安装槽之间设置有一个导向支撑环安装槽,在斯特密封安装槽一侧的位置设置有另一个导向支撑环安装槽,使得斯特密封安装槽、轴用Yx圈安装槽安装导向支撑环、轴用Yx圈后形成两道主密封,两个导向支撑环安装槽安装导向支撑环后形成两道辅助密封的结构。其优点是有效解决了锁紧缸活塞杆导向性差的问题,活塞杆能承受比较大的径向作用力,并有效地防止锁紧缸有杆腔的外漏油和系统受到污染问题,特别适用于冶金企业中恶劣的工作环境;提高轧机锁紧缸的使用寿命,大幅度减少锁紧缸更换次数,降低作业人员劳动强度,降低液压油消耗和漏油对环境的污染。

北方有色为您提供最新的广西柳州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日