全部

1141

1141

0

0

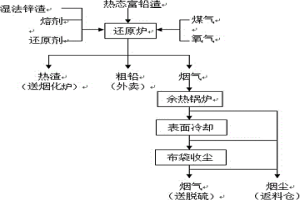

本发明涉及一种用热渣侧吹还原炉处理锌湿法冶炼渣的方法,属于火法冶金技术领域。包括以下步骤:1)将热态富铅渣加入还原炉70~90t,同时将湿法锌渣按1~3t/h,石灰石1.5~2.5t/h,铁焙砂3~4t/h,焦丁2~3t/h,碎煤0.8~1.6t/h加入;2)富铅渣加入过程中,虹吸口铅液面高度上升,达到铅液流淌高度进行放铅铸锭作业;3)每炉加入锌焙砂2~7t,石灰石2.2~3.5t,铁焙砂3~6t,焦丁2~3.5t,碎煤2.5~4t;控制煤气流量3200~3600Nm3/h,氧气流量950~1200Nm3/h,熔池温度1100~1300℃,炉内负压-20~-40pa;4)富铅渣加入完毕,在1000~1250℃下连续加入碎煤冶炼1~2h,判断熔渣含铅≤2.2%,提温0.5h后进行放渣作业。5)熔炼过程中,烟气经余热回收、收尘后送脱硫系统。本发明具有工艺简单、生产成本低、有效解决酸浸渣堆占库存、提高有价金属回收率等特点。

918

918

0

0

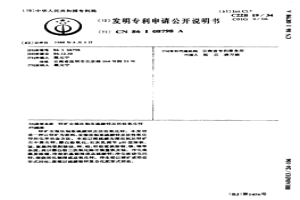

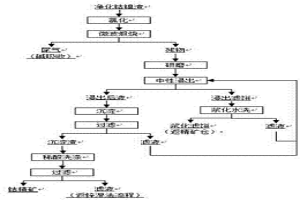

锌矿全湿法制取硫酸锌及活性氧化锌。本发明是一种以锌矿为原料,全湿法制取硫酸锌及活性氧化锌的化学冶金方法。本法以稀硫酸为浸出剂从锌矿石中浸出锌,漂白粉氧化,石灰乳调节pH值除铁、锰,絮凝剂吸附除硅、砷、铅,锌粉置换除铜、镍、镉等杂质,再以漂白粉二次氧化除尽微量铁及锰。净化液蒸发浓缩、冷却析晶制得成品硫酸锌;净化液碳化沉锌,焙烧活化制得成品氧化锌。伴生铅以精矿或铅盐形式回收;废液以硫酸铵锌复合化肥形式回收。

939

939

0

0

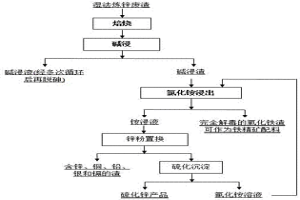

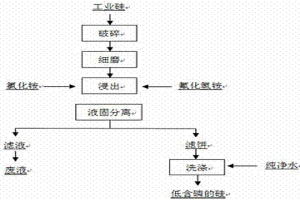

本发明公开一种碱铵硫耦合法处理湿法炼锌废渣的方法,涉及碱铵硫耦合的清洁冶金方法综合利用湿法炼锌废渣铅银渣和铁矾渣的方法,也可用于处理其它类型的含铅锌的复杂废料,属于冶金危险固体废渣处理领域。先中温焙烧湿法炼锌废渣,然后碱浸,再将碱浸渣用氯化铵浸出,得到的碱浸液用锌粉置换得到含锌、铜、铅、银和镉的渣和溶液,再将溶液采用硫化物进行沉淀,得到硫化锌产品和氯化铵溶液;或者是将氯化铵浸出后得到的浸出液直接采用沉淀剂处理过滤后得到含铜银的硫化铅锌精矿和氯化铵溶液。本方法可有效地综合回收湿法炼锌废渣中的有价金属资源,同时使终渣无害化,并资源化,可实现良好的环境效益和经济效益。

1013

1013

0

0

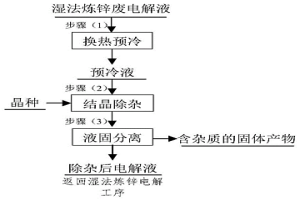

本发明涉及一种同时脱除湿法炼锌废电解液中多种杂质离子的方法,属于有色金属冶金领域。将湿法炼锌废电解液通过换热器预冷,再将预冷后的溶液加入带搅拌装置的除杂反应釜中换热降温至‑15~0℃,降温过程中加入晶种,反应20~60min,将溶液中的铅、钙、硅、氟和锑等杂质成份以固体结晶产物的形式沉淀析出,反应结束后快速将含有杂质成份的固体产物分离,获得脱除杂质后的电解液。本方法是在不改变湿法炼锌废电解液主体成份的前提下,从含高浓度硫酸的废电解液中同时直接分离出铅、钙、硅、氟和锑等杂质,脱除杂质后的电解液满足锌电解沉积杂质浓度的要求,具有工艺流程短、操作简单、试剂消耗量少、杂质离子脱除效率高等优势。

871

871

0

0

银矿全湿法制取海绵银和硝酸银。本发明是一种以银矿为原料湿法提银(海绵银)并进而制取硝酸银,同时以化工产品形式回收伴生金属的化学冶金方法。本法以稀硝酸为浸出剂从矿石中浸出银,经过沉淀脱杂,络合分离、还原净化,制得树枝状单质海绵银。从化学海绵银出发,硝化制取硝酸银,反应活性好,硝化原料少,合成时间短,金属收率高。伴生金属以化工产品形式回收,废气、废水以化肥形式回收,基本无三废污染。

1213

1213

0

0

锑矿湿法直接生产锑白新工艺是冶金化工领域的一项新技术。它提供了一种从矿石中直接生产三氧化二锑含量在99。6%以上,白度在96%以上的锑白产品,其是经过酸浸、净液、真空过滤、中和转化等工艺而得。最适合于处理锑含量在20~40%的硫化锑矿。该工艺具有浸出率高、回收率高,产品成本低,原料易得,污染小等优点,其白度、细度都达到国家出口产品标准。

1014

1014

0

0

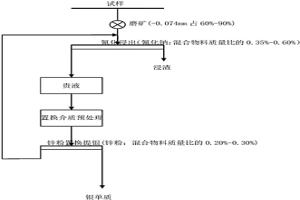

本发明公开了一种湿法浸出回收银的方法,属于湿法冶金技术领域。本发明方法将含银矿物破碎至粒度为?2mm备用,并研磨至?0.074mm占60%?90%,将磨好的物料按照液固比3?1 : 1置于浸出设备中,加入氰化钠和石灰,搅拌强度设定为300r/min?500r/min,浸出时间为12h?36h,并加入锌粉进行置换。本发明方法能耗低、绿色环保,且银的浸出率高、锌粉置换率高,工艺简单、成本较低,能处理低品位难选银矿物,易实现产业化。

本发明涉及一种超声波联合惰性湿磨强化湿法炼锌深度净化除铜镉的方法,属于湿法冶金技术领域。本发明针对硫酸锌净化阶段置换剂被产物层包覆、消耗量大、失活等问题,采用硫酸将含有Cu2+和Cd2+的硫酸锌溶液的pH值调节至3.5~5.0,加热升温并维持温度为50~70℃,在搅拌条件下,加入金属锰粉和惰性磨料并在超声条件下除铜镉反应20~30min,固液分离得到除铜镉硫酸锌溶液和固体,固体经相分离得到铜镉净化渣和惰性磨料。本发明方法具有反应速度快、还原剂用量少,净化过程中析出的氢气少、容易实现硫酸锌溶液深度净化、净化渣中铜镉品位高、为硫酸锌电解液补充锰离子及保护阳极、不引入危害锌电积的杂质、工艺过程简单、磨料易分离回收及多次利用等特点。

1057

1057

0

0

本发明涉及一种超声波联合惰性湿磨强化湿法炼锌深度净化除钴的方法,属于湿法冶金技术领域。本发明采用硫酸将含有Co2+的硫酸锌溶液的pH值调节至3.5~4.8,加热升温并维持温度为70~85℃,在搅拌条件下,加入活化剂、金属锰粉和惰性磨料并在超声条件下除钴反应40~60min,固液分离得到除钴硫酸锌溶液和固体,固体经相分离得到钴净化渣和惰性磨料。本发明方法具有反应速度快、还原剂用量少,容易实现硫酸锌溶液深度净化、净化渣中钴品位高、为硫酸锌电解液补充锰离子及保护阳极、不引入危害锌电积的杂质、工艺过程简单、磨料易分离回收及多次利用等特点。

982

982

0

0

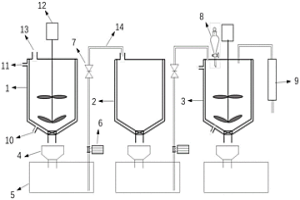

本实用新型公开一种湿法提取或提纯硒的装置,涉及湿法冶金设备提纯技术领域,包括物料高温浸出反应釜、灰硒结晶反应釜和红硒强制沉淀反应釜,三者从左至右有依次放置;物料高温浸出反应釜和红硒强制沉淀反应釜内设置有搅拌器,在釜体的外侧壁设置可通入高低温循环水的夹层,在三台反应釜的下端设有过滤装置和滤液槽,高温浸出反应釜中排出的滤液由水泵输送至灰硒结晶反应釜,结晶反应釜排出的滤液输送至红硒强制沉淀反应釜中,红硒强制沉淀反应釜上端连接有分液漏斗和尾气处理装置。本实用新型提供的装置能够实现不同成分含硒物料中分别制备纯度为99.98%以上的灰硒和红硒。

1116

1116

0

0

本发明涉及一种硅孔雀石型氧化铜矿湿法提取铜的方法,属于有色金属湿法冶金领域,工艺步骤为:1)矿石加硫酸熟化脱硅;2)筑堆滴淋浸出铜;3)牛胶沉淀浸出料液中的硅;4)选用有机相组分及控制相连续抑制相间污物体积。本发明方法中,硅孔雀石型氧化铜矿石经拌酸熟化脱硅、浸出含铜料液牛胶沉淀硅后,可保持含铜料液SiO2<500mg/L,达到萃取要求,还可缩短矿石浸出时间;萃取剂选用M5640,稀释剂选用SX‑80,萃取、反萃采用有机相连续,可减少乳化、压缩相间污物体积,使硅孔雀石型氧化铜矿实现工业化应用。

1006

1006

0

0

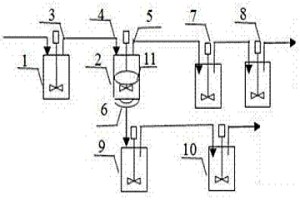

本实用新型公开一种湿法炼锌溶液结晶析出硫酸亚铁的装置,属于湿法冶金技术领域。本实用新型所述装置包括高压釜Ⅰ、高压釜Ⅱ,高压釜Ⅰ与高压釜Ⅱ通过高压釜Ⅰ的出料口和高压釜Ⅱ的进料口相互连通,高压釜Ⅰ和高压釜Ⅱ均设有搅拌装置,高压釜Ⅱ的内部设有过滤装置;高压釜Ⅱ的上部设有液相排出口,底部设有固相排出口,高压釜Ⅱ通过液相排出口与液相闪蒸槽连通,液相闪蒸槽与液相冷却槽连通;高压釜Ⅱ通过固相排出口与固相闪蒸槽连通、固相闪蒸槽与固相冷却槽连通。本实用新型可大幅降低湿法炼锌溶液中铁的浓度,为后续的进一步锌铁分离创造有利条件,同时可实现湿法炼锌工艺中铁的资源化和沉铁渣的减量化。

1026

1026

0

0

本发明涉及一种工业硅湿法除P的方法,具体涉及一种操作容易,设备简单,能耗省,成本低的去除分凝系数较大的杂质P的方法,属于湿法冶金技术提纯硅的技术领域。本发明将工业硅粉碎细磨成粉,在氯化铵和氟化氢铵的混合溶液中,加热并搅拌一定时间,经过滤、洗涤、干燥后可得P含量低于10ppmw的硅。该法处理后的硅可作为制备太阳能级硅的原料。

1047

1047

0

0

一种全湿法处理红土镍矿生产电解镍的综合方法,本发明涉及一种硫酸常压浸出低品位红土镍矿的方法,属于湿法冶金技术领域。本综合方法步骤为,对红土镍矿磨矿,用酸度150~350g/L的硫酸,在0.3~1.2:1酸矿质量比下常压浸出,加入中和剂至pH值3.0,进行中和沉淀除铁,母液中再加中和剂至pH值6.0,中和脱除铝硅,过滤后的硫酸镍溶液中继续加中和剂至pH值为9.0,沉淀出氢氧化镍,氢氧化镍中间品经重新溶解、净化脱杂、电解产出电解镍产品,沉镍后的硫酸镁溶液,加入氢氧化钙中和沉淀、碳化分离镁钙后得碳酸镁。本发明解决了现有工艺流程长以及含镁废水量大、处理困难的缺点,使镁得到开路成为产品,生产废水可直接外排或回用,同时部分回收的镁可返回流程循环用作中和剂。

974

974

0

0

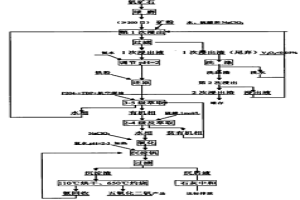

本发明涉及一种湿法炼锌过程锌铁分离方法,属于湿法冶金技术领域。首先将锌精矿低温焙烧得锌焙砂;然后将锌焙砂、湿法炼锌电解后液和产出的弱酸液进行中性浸出,产出含铁小于20mg/L的中浸液和中浸渣;得到的中浸渣和提取铟铜后液混合进行弱酸浸出,产出含铁小于1g/L的弱酸液和弱酸渣;将得到的弱酸渣进行银浮选过程,产出银精矿和锌铁渣;将得到的锌铁渣和湿法炼锌电解后液进行高温高压浸出,产出高铁渣和含铁小于10g/L的高压浸出液;将得到的高压浸出液分离回收铜、铟,在此过程中获得提取铟铜后液。本方法采用传统湿法浸出与加压浸出组合浸出工艺,强化浸出过程,简化渣处理与除铁过程,锌浸出率高、除铁效率高。

897

897

0

0

本发明涉及一种湿法炼锌萃余液脱除有机物的方法,属于湿法冶金技术领域。首先将湿法炼锌萃余液加入到反应釜中,向湿法炼锌萃余液中加入三价铁盐使Fe3+浓度大于1g/L,然后控制反应釜温度为160℃~220℃、氧分压为0.15MPa~0.8MPa条件下反应2~4h,即能获得脱除有机物的湿法炼锌萃余液。本方法采用O2为氧化剂,Fe3+的为催化剂,在高温条件下将萃余液中残留的有机物氧化分解,同时利用铁离子氧化形成的氢氧化铁和三氧化二铁沉淀物的吸附作用,除去溶液中残留的有机物,达到脱除萃取剂的目的,从根本上避免有机物对锌电积的潜在危害。

1080

1080

0

0

本发明涉及一种湿法炼锌溶液无机沉淀分离锗的方法,属于湿法冶金技术领域。本发明调节湿法炼锌浸出溶液的pH值为1.0~2.0,将空气或富氧气体通入至湿法炼锌溶液中反应至三价铁离子浓度4~6g/L,匀速升温至温度为70~100℃反应2~4h,铁离子与锗酸根离子同步析出形成沉锗渣。本发明采用非有机体系富集锗,可完全替代单宁酸沉锗技术,从浸出液中回收锗不再需要单宁酸、萃取剂、离子交换树脂等有机试剂,避免了湿法炼锌溶液中有机物的引入,也无需锌粉置换,避免了砷化氢的生成。

905

905

0

0

本发明涉及一种湿法炼锌溶液结晶析出硫酸亚铁的方法,属于湿法冶金技术领域,具体步骤如下:将含Fe2+浓度为20~40g/L的湿法炼锌溶液加入高压釜A中,同时通入氮气排空高压釜A内空气,然后将湿法炼锌溶液加热至150~200℃,溶液中结晶析出无水硫酸亚铁晶体,设置高压釜B的温度低于高压釜A的温度10~15℃,利用两高压釜之间的温度差引起的压力差使高压釜A内的含有无水硫酸亚铁晶体的混合浆料自流至高压釜B内,通过高压釜B内的过滤装置实现液固分离,得到无水硫酸亚铁晶体和Fe2+浓度较低的湿法炼锌溶液,本发明大幅度降低了湿法炼锌溶液中Fe2+浓度,可为后续锌铁的进一步分离创造有利条件,同时实现湿法炼锌工艺中铁的资源化和沉铁渣的减量化。

1118

1118

0

0

本发明涉及一种利用湿法炼锌赤铁矿法沉铁渣制备铁红产品的方法,属于湿法冶金和材料技术领域。用去离子水洗涤湿法炼锌赤铁矿法沉铁渣,用于脱除湿法炼锌赤铁矿法沉铁渣中可溶解性的硫酸盐和其它盐类物质;将经洗涤后的湿法炼锌赤铁矿法沉铁渣置于硫酸溶液中,进行酸性溶液高温水热除杂,用于除去黄钾铁矾、黄钠铁钒以及锌、铁等的碱式硫酸盐等杂质,同时将铁钒分解出的铁离子在高温高压环境下转化成为三氧化二铁;将经酸性溶液高温水热除杂后的湿法炼锌赤铁矿法沉铁渣进行中性溶液高温水热除杂,得到铁红产品。本发明可实现湿法炼锌工艺中铁的资源化和赤铁矿法沉铁渣的高值化利用。

955

955

0

0

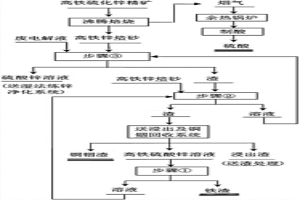

本发明属于湿法冶金技术领域,涉及一种高铁硫化锌精矿湿法炼锌过程除铁方法,特别是涉及一种高铁锌精矿湿法炼锌过程沉铁工艺。采用三段组合式除铁工艺,①将高铁锌精矿湿法炼锌产出的含铁25~40g/L的高铁硫酸锌溶液经过氧压水热沉淀结晶三氧化二铁,得到含铁4~7g/L的硫酸锌溶液。②将上一步骤含铁硫酸锌溶液经过常压反应沉淀水合三氧化二铁,得到含铁0.2~1g/L的硫酸锌溶液。③将上一步骤含铁硫酸锌溶液经过反应釜沉淀聚合氢氧化铁,得到满足湿法炼锌电解要求的含铁小于20mg/L硫酸锌溶液。本发明可同时去除系统中的氟、氯等离子,解决了高铁硫酸锌溶液锌铁分离的问题,提高有价金属回收率和资源综合利用率,避免废渣排放,减少环境污染。

879

879

0

0

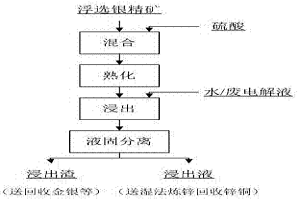

本发明涉及一种从湿法炼锌浮选银精矿回收锌铜的方法,属于湿法冶金技术领域。将湿法炼锌浮选银精矿与硫酸混合并搅拌均匀,放置1小时以上进行熟化得到熟化物料;将得到的熟化物料加入水或废电解液进行搅拌浸出,经液固分离后得到浸出液和浸出渣,浸出液送湿法炼锌回收锌铜,浸出渣回收金银。本方法锌铜回收利用率高;工艺流程短,操作简单;过程节能,可以充分的利用硫酸稀释热和硫酸与物料发生反应放出的反应热;环境友好,浮选银精矿中硫化物中的硫最终生成元素硫,属于清洁冶金技术。

1035

1035

0

0

本发明涉及湿法冶金技术领域,具体地说是一种从硅-锗合金废料中湿法回收锗的方法,采用碳酸钠-Na2O2熔融-磷酸中和-盐酸蒸馏回收锗,具体包括氧化焙烧、磷酸中和、蒸馏分离锗、二氧化锗制备等工艺步骤,用此工艺方法来处理硅-锗合金,锗的回收率可达到92%以上,且成本低,不污染环境。

1197

1197

0

0

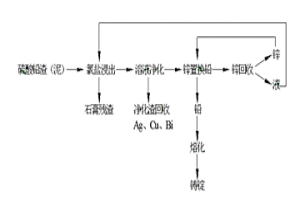

一种硫酸铅湿法炼铅工艺。本发明属于湿法冶金工艺技术,涉及对湿法炼锌附产的硫酸铅渣或铅蓄电池铅泥采用全湿法冶金工艺生产铅的技术。本工艺方法以CaCl2+NaCl为浸出溶剂,对含有硫酸铅的湿法炼锌的高浸渣、含铅氧化锌浸出锌后的铅渣或铅酸蓄电池拆解后的铅泥浸出,浸后液用锌置换铅,置换后液回收锌,回收的锌返回置换铅工序,回收的锌后的含Cl-液循环到硫酸铅氯盐浸出工序。本发明的工艺具有低能耗、低成本、易于推广应用的特点,彻底消除了铅烟气、铅尘和SO2等烟气污染。

1024

1024

0

0

本发明涉及一种湿法炼锌渣还原浸出过程中尾气回收利用的方法,属于湿法冶金技术领域。首先将锌冶炼工艺中锌精矿焙烧过程产生的含锌烟尘按照液固比为2~4:1L/kg加入洗水,然后机械活化制备活化矿浆,其中洗水中含量为锌10~20g/L、硫酸5~10g/L以及铜和铟;将得到的活化矿浆中吸收锌浸出渣二氧化硫还原浸出工艺过程排出的高纯SO2尾气,得到净化渣和可达标排放的尾气,净化渣作为含锌物料和还原剂返回锌浸出渣二氧化硫还原浸出工艺中。本发明实现了锌浸出渣二氧化硫还原浸出工艺过程SO2和终渣洗水的高效利用,避免了尾气排放,减少了环境污染。

986

986

0

0

湿法从高硅高碳钒矿中回收钒的方法,属于湿法冶金技术领域,针对高硅高碳且含有铝、硫、钙、铁、镁、钾等杂质的低品位钒矿,采用以下步骤回收钒:球磨磨矿,硫酸氧化浸出,将浸出液与浸出渣固液分离并将浸出渣洗至中性,加入铁粉将浸出溶液中的5价钒还原成4价钒,再用质量百分比为15%的P204+质量百分比为7.5%的TBP+质量百分比为77.5%的航空煤油混合溶液作为萃取剂,对1次硫酸浸出液中的4价钒进行萃取,用1mol/L的硫酸溶液对富钒的上述有机萃取相进行反萃取,将反萃取液再用氯酸钠进行氧化,使溶液中被还原成4价的钒再次被氧化成了5价钒,用氨水沉淀钒,钒沉淀渣烘干、焙烧等,可制得五氧化二钒含量在98%以上的产品。

758

758

0

0

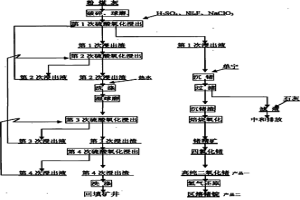

湿法从粉煤灰中回收锗的方法,属于湿法冶金技术领域,包括以下步骤:1)将粉煤灰湿法破碎至200目以上;2)用硫酸溶液、氯酸钠和氟化铵对湿粉煤灰2次氧化浸出,将浸出渣用热水洗至中性;3)二次湿法破碎至200-400目;4)用与1次浸出相同的条件再进行3、4次浸出;5)对第1次浸出液用氨水调节pH值至2-2.5后,用质量百分含量为80%-99%的单宁酸沉淀浸出液中的锗;6)将锗沉淀物烘干、焙烧,制得锗精矿,锗精矿按常规方法经盐酸蒸馏后,得到四氯化锗,四氯化锗再经复蒸精馏提纯水解后,得到高纯二氧化锗。本法用于经火法回收锗后的粉煤灰,使稀有的锗金属得到充分利用,并减小了尾矿对环境的污染。具有成本低,回收率高的优点。

947

947

0

0

本发明涉及一种微波煅烧锌湿法冶炼净化钴镍渣生产钴精矿的方法,属于湿法冶金应用领域,具体步骤为:在净化钴镍渣中添加NH4Cl水溶液,混合均匀,然后进行微波煅烧,煅烧后进行研磨;研磨后的钴镍渣进行中性浸出、过滤;所得的浸出液添加Na2S沉淀钴;所得滤饼加水浆化、过滤,滤液和沉淀后液返回中性浸出使用;二次滤饼返回锌精矿仓配料回收金属锌;通过Na2S沉淀出的钴通过稀酸洗涤,获得钴精矿。本发明利用钴较强的吸波能力的特点,钴镍渣经氯盐氯化后微波辐照,通过中性水溶液选择性浸出钴,再通过化学法沉淀洗涤钴得到钴精矿,钴镍渣中的锌进入湿法流程,以实现多金属的综合回收。

1111

1111

0

0

本发明涉及一种微波冶金透波陶瓷材料的配方和制备方法。该材料由下列重量配比的原料构成:MgO∶Al2O3∶SiO2∶纳米SiO2=12~16%∶33~37%∶21~43%∶8~30%,总量为100%。在温度1390-1430℃烧结后得到低介电常数、低介电损耗的微波冶金透波陶瓷材料。该材料的介电常数为3~5、损耗角正切tanδ<2×10-2。本发明采用的原料成本较低,合成温度较低,合成过程易于控制,环保无污染,适用于工业化生产。

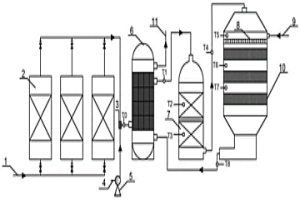

本发明提供了一种冶金烟气中CO、VOCs、NOx和卤化氢协同净化方法及装置,属于环境保护及能源利用技术领域。本发明将冶金烟气经过脱硫处理之后,进行脱氯脱氟,去除烟气中的卤化氢,然后将所得脱卤化氢烟气进行换热升温,实现第一段升温,升温后的烟气进行催化氧化,脱除CO和VOCs,且借助催化氧化放热效应提升烟气的温度,实现第二段升温,使烟气温度达到合适的SCR反应温度,从而进行选择性催化还原,对NOx进行净化,同时,本发明对SCR反应后热量进行回收,将SCR反应所得脱硝烟气与脱卤化氢烟气进行换热,降低脱卤化氢烟气换热所需热量,实现了烟气中CO、VOCs、NOx和卤化氢的协同净化。

北方有色为您提供最新的云南有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日