全部

1079

1079

0

0

本发明提供了一种压制烧结排气座圈用粉末冶金材料,包括质量组分C:0.8~1.3%、Cr:1.5~3.0%、Mo:1.0~3.0%、Co:3.0~6.5%、Ni:0.5~2.0%、MnS:0.8~1.5%、P:0.05~0.3%、V:0.2~0.5%、W:0.2~3.0%、余量为Fe和不可避免的杂质。W加入后,形成硬质点,在高温下更加抗磨、抗打击、耐腐蚀耐磨损,使得排气座圈台架试验时间可达450小时。脂肪酸二酰胺的添加避免烧结过程中炉膛结垢的问题,添加防偏析剂和易切削剂,保证成品不会产生偏析的情况,有利于切削,保证切削面的尺寸精度和表面粗糙度。

974

974

0

0

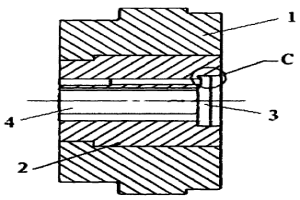

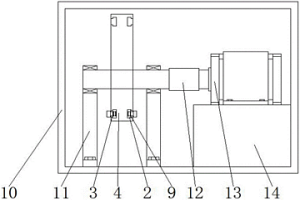

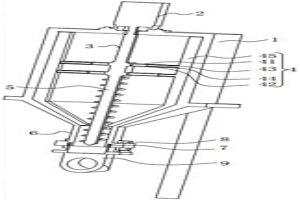

本实用新型公开了一种新型带台阶的粉末冶金成形阴模,包括外套和模芯,模芯设有阴模台阶,阴模台阶将模芯分为轴向上下两个内腔,阴模台阶的上内腔设有一段拔模面和一段直段面,所述直断面与阴模的轴线平行,拔模面与轴线呈一定角度,角度根据产品外径的公差尺寸来确定,在保证压坯的外径尺寸在合格范围情况下,拔模角度越大越好,拔模面的长度小于0.2-0.5mm的压坯段长成形高度。本实用新型的新型带台阶的粉末冶金成形阴模,用于压制粉末冶金产品,减少了在脱模过程中产品与阴模的摩擦力,使得产品的顺利脱模,且防止了产品在成形脱模过程中产品裂纹并且通过优化设计延长模具的使用寿命,降低生产成本。

1124

1124

0

0

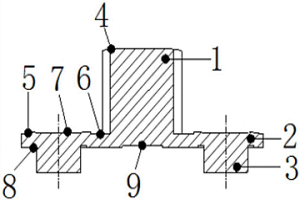

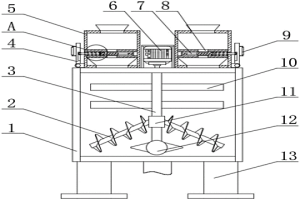

本发明公开了一种粉末冶金液压马达定子,用于3000PSI压力等级的液压马达的制造。该粉末冶金材料的组成成分按重量百分比来表示:铁为93.1%-98.2%、铜为1%-5%、碳为0.3%-0.9%、成型剂为0.5%-1%,该粉末冶金液压马达定子的制造工艺的步骤为:1)压制成形;2)烧结;3)精整;4)蒸汽处理;5)平面磨两端面。该制造工艺具有能够成形复杂形状、耐高压密封性能及力学性能达标极大减少切削加工量的工艺优点,且使产品的硬度、耐磨性能、尺寸精度得到提高,从而提高马达的工作效率。另外由于大幅减少加工量及缩短了加工工序,极大的提高生产效率。

997

997

0

0

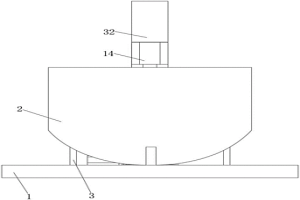

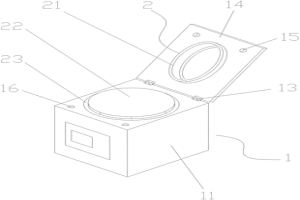

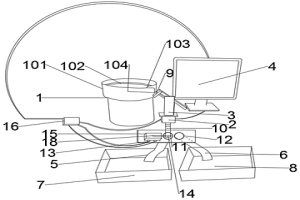

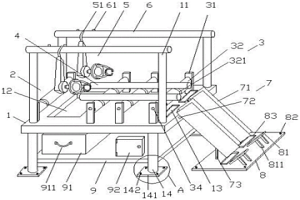

本实用新型公开了一种冶金用反应釜,涉及反应釜技术领域,包括底座,所述底座的上表面放置有反应釜,所述底座上表面的中上部开设有圆形凹槽,所述底座上表面的后侧固定连接有空槽块,所述空槽块内部卡接有与空槽块相适配的圆形滑块,所述转盘的上表面固定连接有卡筒,所述卡筒的内部卡接有与卡筒相适配的支撑柱,所述卡筒的前内壁开设有滑槽,所述支撑柱正面的上端固定连接有支撑臂。该冶金用反应釜,通过支撑杆、第一通孔、方形套筒、第二通孔、卡钉、铁铲的配合,能够有效增强清理力度,更好的将釜体内壁上的杂质清理下去,使反应釜的清理更加自动化,免去了人工清理对人体造成的危害,同时能够有效的提升工作效率。

1012

1012

0

0

本实用新型公开了一种减速齿轮箱用粉末冶金行星架,包括幅板,所述幅板一侧具有太阳轮体,所述幅板的另一侧具有多个行星轮柱,所述太阳轮体的上底面边缘为倾斜状;在所述太阳轮体的下底面处,所述幅板具有第一沉槽;在太阳轮体的相对面,所述幅板上设置有第二沉槽;在所述行星轮柱的下底面处,所述幅板具有第三沉槽;在行星轮柱的相对面,所述幅板上设置有第四沉槽;本实用新型结构的行星架,充分考虑了在传动过程中可能发生的失效,并结合粉末冶金工艺特点做了细部的调整,结构合理,本实用新型一体化的行星轮柱设计,直接成形,取代了销钉装配,大大节省了成本,提高了生产效率。

766

766

0

0

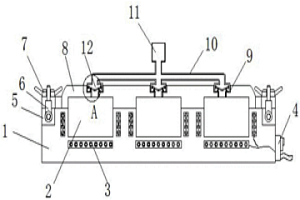

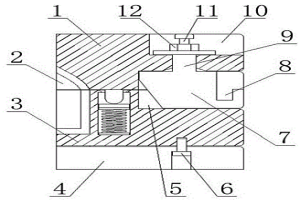

本实用新型涉及一种致密均匀的粉末冶金注射成型模具。所述一种致密均匀的粉末冶金注射成型模具包括下模、上模、注入管和挡板,所述下模的内部设置有模腔,所述模腔的四周设置有发热电阻丝,所述下模的一侧连接控制开关。本实用新型通过在下模和上模内设置有对应的模腔,通过多个模腔可进行多个型模的同时制作成型,在模腔的底部设置有环绕的发热电阻丝,发热电阻丝通过控制开关与外部电源连接,发热电阻丝可在型模成型后粘结剂进行加热蒸发,加速粘结剂蒸发,提高加工效率,在上模内设置有多个开口,开口与注入管的底部对应卡接,进行多处的同时原料的注入,可进行快速高效的同时加工成型,加工效率高。

969

969

0

0

本实用新型属于离心机技术领域,具体涉及一种矿粉冶金离心机的密封装置,所述机体组件包括离心机本体,所述离心机本体内部中间位置处设置有用于矿粉冶金的离心罐,所述离心机本体上表面边缘位置处设置有铰接件,所述铰接件上铰接有用于闭合离心机本体顶面的上盖,所述内密封组件包括密封柱,所述上盖靠近所述离心罐的表面上固定连接密封柱,所述离心罐与所述离心机本体之间开设有环形槽,所述密封柱与所述环形槽过盈配合,所述密封柱内还设置有圆形密封垫,所述上盖外部设置有用于密封所述上盖的外密封组件;本实用新型解决了离心罐开口与上盖之间存在缝隙的问题,避免了离心机工作时矿粉被挥洒出去的问题。

928

928

0

0

本实用新型公开了一种粉末冶金加工的凸轮及其凸轮机构,包括推杆一、连接轴、凸轮本体和伺服电机,所述推杆一通过螺钉和固定槽连接推杆二,且推杆一和推杆二靠近凸轮主体的一端均通过连接轴连接滚子,所述连接轴的表面连接限位板,限位板活动连接在滚子表面开设的凹槽一内,且滚子远离限位板的一侧通过螺母固定连接轴,所述凸轮本体的表面开设滑槽一,且滑槽一内滑动连接滚子,同时凸轮本体通过转轴和轴承连接在固定柱的上端,所述伺服电机连接在载物块的上表面,且伺服电机的输出轴通过联轴器连接转轴。该粉末冶金加工的凸轮及其凸轮机构,能够减小凸轮与从动装置之间的摩擦,从而有效的延长凸轮机构的使用寿命。

947

947

0

0

本实用新型公开了一种粉末冶金模具用开模机构,包括动模模体和定模模体,所述动模模体安装在定模模体的上端,所述动模模体与定模模体的左侧对向内壁之间设置有成型模腔,所述动模模体与定模模体的右侧对向内壁之间设置有插块放置槽,通过将粉末冶金模具用开模机构所用的插块改进为楔形结构,使得当楔形插块插放在动模模体与定模模体左侧对向内壁之间的插块放置槽中时,楔形插块左端的楔形结构能够形成多余的空间,从而避免楔形插块直接贴附在动模模体与定模模体交接处,防止在热熔后的材料透过交接处的缝隙而在冷却后与楔形插块粘连在一块而难以取下,从而便于将动模模体与定模模体快速分离,加快拆模效率。

800

800

0

0

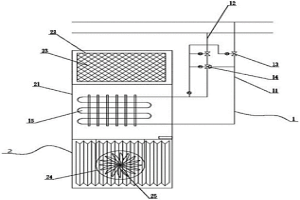

本实用新型适用于冶金行业技术领域,提供了一种用于冶金行业变频器室温度调节的装置,包括换热组件和安装组件,所述换热组件包括进水管、回水管和铜管换热器,所述进水管和回水管分别固定连接于铜管换热器的两端,并与所述铜管换热器内部相连通,所述安装组件包括柜体、进风口和出风口,所述进风口和出风口分别开设于所述柜体的两端;利用净环水在铜管换热器内吸收柜体内部空气的温度,而吸热后的净环水便通过回水管排出,并将换热后的冷空气从柜体的出风口排出,再次输送到变频器室的内部,在铜管换热器以及净环水的作用下,便可降低变频器室内的温度,避免温度过高而影响到变频器室内变频器的正常工作。

821

821

0

0

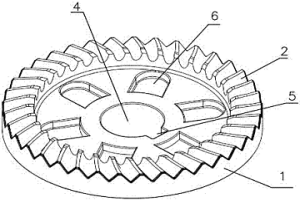

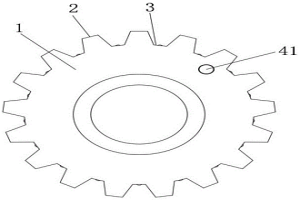

本实用新型涉及一种齿轮,具体地涉及一种粉末冶金伞齿轮,它包括本体,所述本体上表面的周缘形成有一圈传动齿,所述本体下表面中部形成有凸台,所述本体中部贯穿所述本体和所述凸台形成有一与所述传动齿同心的轴孔,所述轴孔内表面边缘形成有一键槽,所述传动齿为斜齿且在同一平面分布。由于采用了齿分布在同一平面的伞状齿,相比锥形的伞状齿,它占用的空间更小;由于采用了斜齿,它相比直齿来说,与相匹配的齿轮一起工作时,其作用力的作用线更长,也就是与匹配齿轮匹配的齿条更长,这样使得力的传递更为稳定;由于采用粉末冶金,它的结构更加牢固。

933

933

0

0

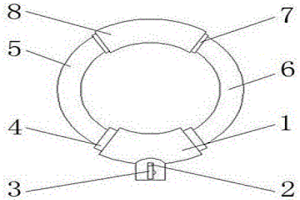

本实用新型公开了一种环形薄壁类粉末冶金制锁具,包括锁头,所述锁头的底部开设有锁孔,所述锁头的内部固定安装有油箱,所述油箱内壁的底部固定连接有气缸,所述气缸的顶部活动连接有活塞,所述油箱的顶部固定连接有出液管,所述锁头的内部通过轴承固定连接有锁芯,所述锁芯的外壁通过转轴转动连接有弹珠,所述锁芯的一端插接有连接圆盘。该环形薄壁类粉末冶金制锁具,通过按压活塞将气缸中的压力升高,并将油箱中的润滑油从出液管中溢出,从而达到了润滑锁具内部组件的效果,延长了锁具的使用寿命,通过锁芯是正圆型,且通过弹珠,使得开锁的钥匙都是独立编码,从而达到了提高锁具安全防盗性能的效果。

897

897

0

0

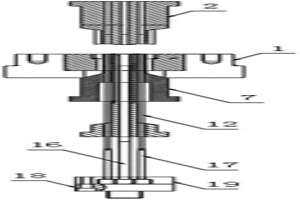

本实用新型公开了一种离合器蹄块粉末冶金模具,包括中模,所述中模内部设有离合器蹄块压胚,所述离合器蹄块压胚顶部设有外上冲以及底部设有固定下冲,所述外上冲上嵌套设有内上冲,所述固定下冲上嵌套设有第一活动下冲,所述第一活动下冲上嵌套设有第二活动下冲,所述外上冲底部、固定下冲顶部和离合器蹄块压胚上均设有成型槽。本实用新型使得可以通过利用粉末冶金的方式取代现有技术中的压铸的方式进行离合器蹄块的生产,在实际生产时离合器蹄块可以一次成型,相较于现有技术中的压铸生产,使用本实用新型进行生产具有简化生产过程,降低生产成本,提高生产效率的优点。

815

815

0

0

本实用新型公开了一种变速齿盘粉末冶金模具,包括中模和上冲,所述上冲设于中模底部,所述中模包括中模本体,所述中模本体顶部贯穿设有上型腔,所述上型腔底部设有下型腔,所述下型腔底部设有第一连接通孔,所述第一连接通孔内侧设有第一下冲,所述第一下冲底部嵌套设有第二下冲,所述第二下冲底部嵌套设有中芯棒与边芯棒,所述边芯棒设于中芯棒外侧,所述中芯棒与边芯棒底部设有芯棒座,所述芯棒座顶部设有芯棒盖。本实用新型使得在制造变速齿盘时可以采用粉末冶金的方式进行一体成型,从而大幅度简化制造工艺,降低生产成本,同时具有极高的生产效率。

1033

1033

0

0

本实用新型公开了一种装配式冶金矿机离合器,包括保护壳,所述保护壳的内侧活动连接有轴承环,所述轴承环的一端固定安装有六个插柱,所述轴承环内壁的内侧活动连接有活动齿带,所述活动齿带的内侧活动连接有六个传动杆,所述传动杆一端的外表面活动连接有两个内螺纹套,所述内螺纹套的上下两端均活动连接有推杆,所述推杆的上端活动连接有展板,所述展板的内侧固定安装有第一伸缩柱。本实用新型通过轴承环带动六个插柱转动,使其插柱与冶金矿机一端的固定孔对应,不需要在将该装置放到地面调节角度在进行装配,通过推杆推动展板,展板带动橡胶夹板展开,使其利用橡胶夹板进行夹持固定,使得该装置装配。

707

707

0

0

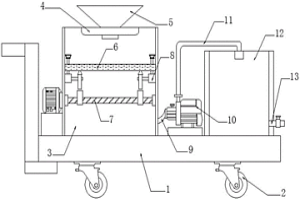

本实用新型提供一种用于粉末冶金的送粉机,包括:盛装斗;电机,电机固定安装于盛装斗的顶部,电机输出轴的一端固定安装有转动杆;清理结构,清理结构固定安装于转动杆表面的两侧,清理结构包括固定杆,固定杆的内部设置有空腔,空腔的内部设置有移动杆,移动杆的外侧固定安装有清理杆;螺旋杆,螺旋杆固定安装于转动杆的底部。本实用新型提供的一种用于粉末冶金的送粉机,通过将材料放置到盛装斗的内部,再通过启动电机带动转动杆和清理结构以及螺旋杆进行转动,通过清理结构进行清理材料残留工作,从而能够提高材料的使用总量,避免其使用总量出现减少而导致所制作的物体不合格,同时能够降低材料的浪费和使用成本的增加。

824

824

0

0

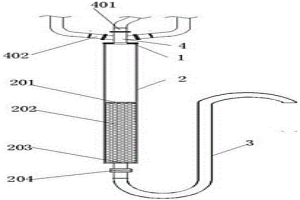

本实用新型公开了一种回收稀土湿法冶金废水的大通量阳离子交换树脂柱,包括:进液管道、顶盖、柱体和出液管,所述顶盖固定在柱体顶端,所述顶盖上安装有进液接管,所述进液接管与进液管连接,所述柱体横截面的直径为100~110mm,所述柱体的高度为横截面直径的15‑16倍,所述柱体内填充有商业化的阳离子交换树脂,所述阳离子交换树脂的装填高度为横截面直径的6~7倍,所述柱体底部设置出液口,所述出液口位置设置有流量控制阀,所述出液口与出液管固定连接,所述出液管的出口端与柱体填充高度平行。通过上述方式,本实用新型能够在提高树脂柱对低酸度的或近中性的稀土湿法冶金废水的单次有效处理量的同时,降低单位处理量的洗脱酸耗与再生水耗,且可重复使用。

971

971

0

0

本实用新型公开了一种防止过载变形的粉末冶金门钩折弯装置,包括主杆,所述主杆的表面与防滑套的内壁固定连接,所述主杆的内壁与液压杆的一侧固定连接,所述液压杆的一端与滑杆的一端固定连接,所述主杆的内壁与L型杆的表面卡接,所述L型杆的一侧与凹型槽杆的表面卡接。该防止过载变形的粉末冶金门钩折弯装置,通过设置折弯的钩头卡接至卡槽内壁,活动板调节至合适的位置,转动螺纹杆,使圆柱与横杆表面开设的杆孔螺纹连接,限位块卡接在块孔内壁,凹型槽杆一端卡接的T型卡块避免钩头在折弯时滑出,从而限定了折弯的角度和折弯的限度,避免液压杆用力过度导致钩头变形,达到了防止折弯变形的效果。

983

983

0

0

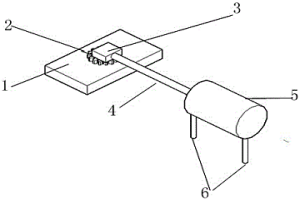

本实用新型公开了一种粉末冶金齿轮毛坯的自动拾取装置,包括电磁吸取机构、活塞杆和气缸,所述电磁吸取机构通过活塞杆连接所述气缸,所述气缸通过所述活塞杆带动所述电磁吸取机构伸至一工作台上吸取放置在所述工作台上的齿轮毛坯的上表面。本实用新型解决了现有技术中粉末冶金齿轮毛坯在抓取过程中易破碎的问题;本实用新型利用电磁铁通电具有磁性的特性作为拾取头,通电的时候吸附齿轮毛坯,失电的时候松开齿轮毛坯,从而在起到拾取作用的同时又避免了对齿轮毛坯的损坏;并且将吸附点设计在齿轮的上表面,而非侧面,增大吸附面积,保证吸附的可靠性。

968

968

0

0

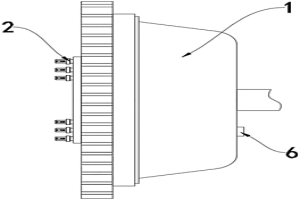

本发明公开了一种汽车发动机内置缸套及其粉末冶金制备方法,由以下原料按重量份数配比制成:碳化硅14~37份、氮化硅13~32份、二氧化硅11~26份、硅酸锆8~17份、氧化锆4~17份、纳米氧化铜7~17份、纳米石墨烯粉末9~19份、纳米硅酸铝3~11份、纳米氧化镁7~13份、分散剂5~18份、水18~35份。与现有技术相比,本发明具有以下优点:(1)本发明所述的汽车发动机内置缸套适用于大负荷发动机和铝合金缸体发动机,耐磨性强、耐高温,且散热性良好;(2)本发明所述的汽车发动机内置缸套刚性好,韧性强、致密性强,且安装方便;(3)本发明所述的汽车发动机内置缸套的粉末冶金制备方法工艺流程简单,缩短时间、耗能少,不易造成环境污染。

831

831

0

0

本发明公开了一种粉末冶金汽车活塞的制备方法,不锈钢粉30‑40份、二硫化钼5‑6份、纳米硅化钛10‑20份、石墨20‑30份、助剂3‑11份、镍粉6‑14份、三氧化二锡3‑8份、聚苯硫醚10‑14份、硼化铪1‑6份、三氧化二锡2‑5份、碳化钒1‑3份,其中助剂由聚硅氧烷‑丙烯酸酯季铵盐共聚物、聚二甲基硅氧烷、聚甲基丙烯酸甲酯微球按照重量比1‑3:4:6‑7组成的。本发明通过优化的原料组合,合理设置配比和生产工艺,形成的粉末冶金汽车活塞具有较好的综合力学性能,不仅具有较高的强度和硬度、耐磨性好的特点,又保持良好的韧性,合金的质量稳定均一,提高了耐高温的特性。

1033

1033

0

0

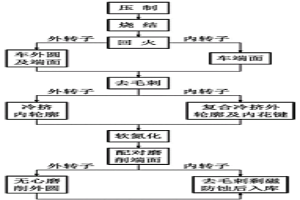

基于粉末冶金补油泵转子的制造方法,首先对转子基体材料成份进行调制,并结合烧结工艺有效降低了软氮化的非定向变形,进而满足寿命、经济性以及制造过程中的精度要求,而后将内外转子配对后同时研磨端面,有效保障产品精度的一致性;采用自设计的柔性紧固无心磨削工装,提高了生产效率,外转子和泵壳的配合即为基孔制,以保证配合精度要求;同时基体材料配合冷挤工艺并进行软氮化,有效提高内外转子接触摆线部分的基体硬度和强度;外转子的基体外圆在软氮化后磨削,在提高硬度及精度的同时保留了粉末冶金致密孔的自润滑特性。

763

763

0

0

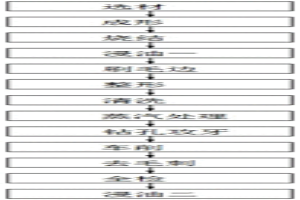

本发明提供一种高性能粉末冶金转子支架制造方法,包括以下步骤:S1:选材:选择100%纯铁粉;S2:成形:模具压制零件生坯,密度6.75‑6.85g/cm3,动平衡1.5克以内;S3:烧结:使用温度1120℃‑1130℃烧结S2中成形工件,硬度为HRB30‑40;S4:浸油:对烧结后的工件进行第一次浸油处理;S5:刷毛边;S6:整形;S7:清洗;S8:蒸汽处理;S9:钻孔攻牙;S11:去毛刺;S12:全检,并做标记、钻孔。S13:浸油二:对工件进行浸油防锈处理。本发明提供的高性能粉末冶金转子支架制造方法,采用整形工艺保证产品贴磁钢面多边形尺寸、内外径同轴度及变形量,以保证动平衡要求及增加强度,采用蒸汽处理,产品表面防锈,蒸汽后质量增加以提高产品强度。

1198

1198

0

0

本发明公开了一种铜基粉末冶金减摩材料及其制备方法。该材料由以下重量份配比的原料制成:混合铜粉72-75份、铅粉5-8份、氧化锌3-7份、冶金炭黑2-5份、氟化石墨4-8份、微蜡粉4-8份、钼粉3-7份、铁粉10-14份、钴粉2-5份和碳化硅粉3-6份。其制备方法包括:混合、压制、烧结、整形和浸油处理。该方法具有原料易得、价格低廉、制备工艺简单、参数易控,生产过程安全环保,适合大规模的工业化生产等优点。

1011

1011

0

0

本实用新型涉及粉末冶金齿轮技术领域,具体揭示了一种高使用性能表面致密化的粉末冶金齿轮,包括齿轮主体,齿轮主体的侧表面沿环形等距离一体成型有多个卡合齿,处于两个卡合齿之间的位置一体成型有卡合槽,所述齿轮主体的内腔且靠近卡合槽的位置沿环形开设有空腔,所述空腔的底部且位于每个卡合槽下方的位置处均固定连接有固定筒;本实用新型通过设计的第一导流槽、第二导流槽、溢油口、开孔、空腔和挤压柱等结构的设计,能够方便工作人员只需要往空腔中加入适量的润滑油,即可完成对齿轮主体上的多个卡合槽和卡合齿进行同时上油的目的,该种方式结构简单、使用方便,在保证均匀上油的前提下也能有效的降低资源的浪费。

943

943

0

0

本实用新型公开了一种便于废料收集的自动去毛刺粉末冶金成型模具。包括底座,所述底座安装在地面上;打磨机构,所述打磨机构安装在连接座中,且打磨机构通过电机进行带动;顶出机构,所述顶出机构安装在下模具中,且下模具下端部开设有配合槽,并且顶出机构采用伸缩杆结构设计,同时顶出机构端部呈圆弧状;夹持机构,所述夹持机构安装在下模具中,且夹持机构与隐藏槽配合使用。该便于废料收集的自动去毛刺粉末冶金成型模具在使用的过程中受到顶出机构的作用可以将成型后的产品进行快速顶出,并且在使用的过程中还可以对产品进行表面去毛刺,同时可以对去的毛刺起到一个收集的作用,减少资源的浪费。

1094

1094

0

0

本实用新型公开了一种高精度的粉末冶金转子,包括外壳壳体,所述外壳壳体的内壁开设有铜线槽,所述外壳壳体的内壁与定子的表面卡接,所述定子的表面开设有缠线槽,所述缠线槽的内壁与铜线的表面活动连接,所述定子的内壁与转子块的表面啮合,所述转子块的底面与滑杆的顶端固定连接,所述滑杆的表面与固定套杆的内壁滑动连接,所述固定套杆的表面固定连接有转子圈,所述转子圈的表面开设有杆孔。该高精度的粉末冶金转子,通过拉动活动板,使活动板表面固定连接的滑块在固定套杆内壁滑动,并带动转子块移至转子圈的表面,使滑块的表面卡接至衔接块表面开设的块孔内壁,从而转子脱离定子的啮合,达到了方便更换转子的效果。

704

704

0

0

本实用新型涉及冶金温度控制技术领域,具体揭示了一种精准控温的冶金烧结装置,包括两组支撑杆,两组所述支撑杆的内侧均固定连接有若干组连接座,所述连接座的顶部固定连接有连接杆,所述连接杆的外侧固定连接有竖直筒,所述竖直筒的内侧设有隔热框,所述隔热框的顶部固定连接有密封柱,所述隔热框的内侧开设有圆形通孔,所述隔热框的圆形通孔处固定连接有烧结腔;本实用新型通过设置的烧结腔,能够使得粉末能够进行冶炼,而设置的竖直筒,能够为设置的烧结腔提供稳定的连接,而设置的隔热框,能够避免烧结时热量溢出对工作人员造成伤害,且能够起到保温的作用,通过设置的调节杆,能够方便的对烧结框中的温度进行调节。

1125

1125

0

0

本发明公开了一种湿法铬冶金的废水处理工艺,包括如下的步骤:废水进入到脱氨反应器,提取氢氧化铬,采用阴离子树脂吸附钒离子,铬离子,连接到脱氮反应器连接,含钠离子废水通过管道进入到三效多级蒸发器,连接到高温蒸发结晶器,进入低温结晶器,在低温结晶器内进行冷冻结晶,进入电渗析设备,进入到钠滤膜过滤,进入到反渗透膜,本发明一种湿法铬冶金的废水处理工艺,能够还原高价铬离子,同时实现了硫酸钠钠盐产品的制备,并且确保污水排放达标。

1119

1119

0

0

本发明公开了一种粉末冶金高压液压定子生产工艺,包括以下步骤:选材,磨具加工,成型压制,烧结硬化,回火处理,树脂浸渍封孔和精机加工处理。采用本发明技术方案,可连续稳定生产高压液压定子,并且质量稳定可靠,与传统的机加工相比,改流程具有生产工艺简单,周期短,成本低等优点。

中冶有色为您提供最新的江苏苏州有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!