全部

1152

1152

0

0

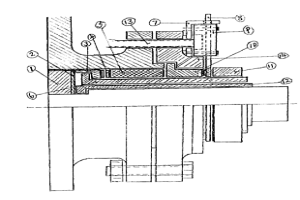

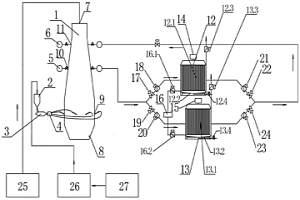

一种耐腐蚀泵动离合密封装置,由机械密封和电控两部分组成。在机械密封部分中除有动环、动环密封件与静环密封件外,还有一端与静环密封件相连,另一端与离合内挡相连的弹力套和一端与静环密封件相连,另一端与离合外挡相连的拉套,电控部分的离合开关除控制泵电机的运行外,还分别通过离合内、外档、弹力套和拉套与静环密封件相连,使之在泵轴转动时与动环密封件相脱离,停泵时再与动环密封件相结合,实现了动离合密封。

1215

1215

0

0

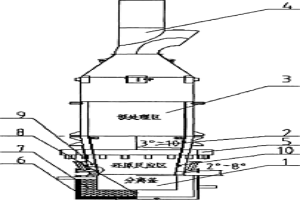

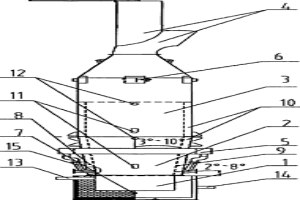

一种节能环保型红土镍矿冶炼设备,属于镍铁生产领域。分为预处理区、还原反应区和分离釜三个区域,总高度7.2~15.3米,高径比3.4~6.3。预热区高度3~8.3M,容积1.6~38.7M3,预热区顶部温度为80~200℃;炉内采取负压9.5~9.0MPa操作;还原反应区高度2~4.2M,容积1.3~7.1M3,还原区温度1100℃~1300℃;分离釜高度0.4~0.8M,容积0.2~1.6M3,分离釜底部温度1050℃~1250℃,分离釜死铁层设置为70~300mm;出铁口与出渣口在轴向距离400~600mm分布,在径向成90°~180°分布。本实用新型生产成本低、环保效果好、还原效率高。

1010

1010

0

0

一种节能环保型红土镍矿冶炼竖炉,属于镍铁生产领域。竖炉结构由分离釜、还原反应区、预处理区、烟气回收放散机构、配风盘、入料口、炉底温度测量传感器、水循环温度测量传感器、还原反应区温度测量传感器、水循环冷却器、水循环进水口、水循环出水口、出渣口、出铁口、进风口、膨胀层、耐火砖、石棉板、耐火喷涂料组成。竖炉总高度7.2~15.3米,高径比3.4~6.3。预热区高度3~8.3M,容积1.6~38.7M3。还原反应区高度2~4.2M,容积1.3~7.1M3左右。分离釜高度0.4~0.8M,容积0.2~1.6M3,分离釜死铁层设置为70~300mm。出铁口与出渣口在轴向距离400~600mm分布,本实用新型生产成本低、环保效果好、还原效率高。

1057

1057

0

0

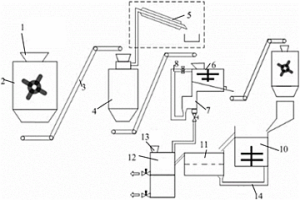

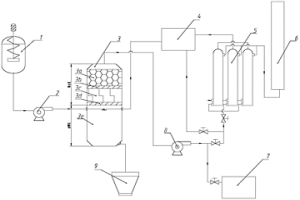

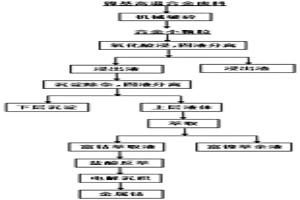

本实用新型涉及一种废旧电池处理系统,其结构是:一种破碎搅拌机上设有废旧电池投料处,破碎搅拌机一侧设有低温焙烧炉,破碎搅拌机与低温焙烧炉之间由传动带连接,低温焙烧炉上设有重金属回收装置,低温焙烧炉一侧有水洗装置,水洗装置下方有滤液循环储存装置,水洗装置与滤液循环储存装置之间有水循环系统,滤液循环储存装置下方设有液体纯净处理器,液体纯净处理器上端面设有辅料投加口,液体纯净处理器一侧设有生物淋滤搅拌池,液体纯净处理器与生物淋滤搅拌池之间设有沉淀回流池,水洗装置一侧设有破碎搅拌机,破碎搅拌机与水洗装置通过传送带连接。废旧电池中的汞、铁、镍、钴、锰等金属元素能够得到充分的利用,既可以减少环境的污染,又能节约资源、能源,还可创造新的经济效益。

1453

1453

0

0

本实用新型属于冶金固废资源化利用领域,特别涉及一种带有高温除尘功能的硝酸镁热解炉装置。热解炉装置包括使熔融硝酸镁发生热解反应的热解区和将硝酸镁热解后产生的分解气体除尘的除尘区。本实用新型提出了一种结构简单,除尘效率高,除尘效果好的带有高温除尘功能的硝酸镁热解炉装置。

1522

1522

0

0

本实用新型的一种基于资源循环利用的硝酸镁热解装置,属于冶金设备技术领域,结构包括原料熔化罐、原料熔体加热器、喷雾干燥器、直燃式旋流动态煅烧炉、煅烧炉旋风分离器、氧化镁粉料陈化料仓和氧化镁粉料产品料仓,各部件按序连接。本实用新型的装置结构形式,能够实现热解气部分循环,利用热解生成的氧气对直燃式旋流动态煅烧炉燃料助燃;以最大程度地提高了二氧化氮气体浓度,该装置的改进能够大幅简化工艺流程,自动化程度高,煅烧周期短,资源循环利用,环境友好,能实现生产优质氧化镁。

1211

1211

0

0

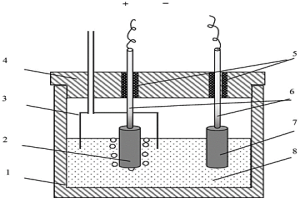

本发明的一种钛基尺寸稳定型阳极的基体刻蚀方法。刻蚀过程中,采用通入氮气的方法实现对钛基体表面微观形貌的优化。通过提升基体表面粗糙度达到增强基体与涂层结合力的作用,从而达到有效延长钛基尺寸稳定型阳极工作寿命,并在一定程度上提升电极工作效率的目的。相较传统钛基体,该方法可实现节约电沉积能耗、减少电极损坏及更换的成本,且满足电极制备工序少成本低廉等工业应用诉求。

1522

1522

0

0

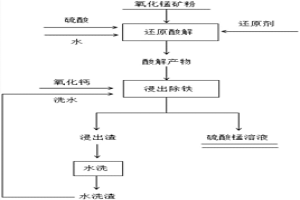

本发明属于锰冶金技术领域,公开了一种还原酸解‑浸出同时除铁处理氧化型锰矿的方法。该方法分为:还原酸解和浸出同时除铁。本发明利用生物质废弃物如木屑,秸秆等作还原剂,既减少了环境污染,又能变废为宝,降低生产成本。采用还原酸解技术,利用浓硫酸破坏生物质结构,使其中的纤维素、半纤维素等物质水解为小分子还原糖,用于锰矿还原。陈化过程中无需加热,不增加能耗。陈化后,高价氧化锰还原为硫酸锰,可直接溶于水。在浸出酸解料的同时采用针铁矿法除铁,使锰以硫酸锰的形式进入溶液,而铁以针铁矿形沉淀析出。将浸出和除铁结合在一起能缩短工艺流程,简化操作,改善了现有的生物质直接浸出氧化锰矿时存在的浸出温度高,时间长等问题。

824

824

0

0

本发明涉及一种环境友好型萃取体系及基于其的提钪方法。所述环境友好型萃取体系是以季膦盐离子液体为萃取剂、疏水性离子液体为协萃剂和有机溶剂为稀释剂组成;所述有机溶剂为与水互不相溶的有机溶剂。本发明对钪的提取拥有良好的效率且选择性好,钪的萃取率可达90%以上,产品纯度可达95%以上。所使用的多元萃取体系性能优良,无污染,绿色环保,可消除目前商业萃取体系使用所带来的设备腐蚀以及长期运行后对环境的污染,本发明萃取体系具有绿色环保的优势,具有明显的社会效益和经济效益。

1040

1040

0

0

一种熔盐氯化生产TiCl4所排放废盐的综合回收利用方法,该方法将熔盐氯化生产TiCl4所排放废盐进行深度氯化,将废盐中的杂质氯化为低沸点氯化物,低沸点氯化物从氯化熔盐中逸出分离,进行精馏分离提纯;含有高沸点氯化物的熔盐混合物进行预电解除杂,然后进行逐级电解分离,先分离Mg,再以液态金属Bi为阴极,石墨作为阳极,阴极产物为Bi‑Ca合金,Bi‑Ca合金进行真空蒸馏,得到金属Ca和液态金属Bi,低钙熔盐返回熔盐氯化法制备TiCl4工序,剩余部分进行电解。该方法既提高了生产效益,又为废盐回收利用提供了方法,大幅度降低钛冶金生产成本,环境绿色友好,适合在工业生产中进行应用推广。

1124

1124

0

0

本发明属于硼矿资源利用领域,特别涉及一种机械活化提高硼精矿浸硼率的工艺。本发明首先将硼精矿机械破碎后作为原料备用,将破碎后的硼精矿原料置于高能球磨机中进行机械活化,磨球与硼精矿原料的质量比为(4~16):1,磨球直径为3~10mm,磨球和硼精矿在球磨罐填充率为30%~70%,球磨转速为100~300r/min,球磨时间为10~120min,得到机械活化后的硼精矿,最后用氢氧化钠溶液搅拌加热浸出机械活化后的硼精矿,得到含硼浸出液和浸出渣,硼的浸出率达73.1%以上。本发明将机械活化与碱浸相结合的方法应用于强化硼精矿中硼的浸出是一项简单、安全、经济、环保、高效的新工艺,这种新工艺能够使硼精矿活性提高,从而有望在较低的碱度和温度下获得较高的硼的浸出率。

1029

1029

0

0

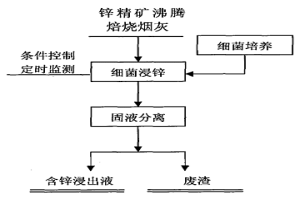

一种用细菌浸出锌精矿沸腾焙烧烟灰中锌的方法,包括细菌培养、细菌浸锌、固液分离三个步骤,本发明采用氧化亚铁硫杆菌、氧化硫硫杆菌、氧化亚铁微螺菌、嗜热氧化亚铁钩端螺菌和硫化叶菌中的一种或多种的混合细菌,对含锌40%以上锌精矿沸腾焙烧烟灰进行细菌浸锌,锌浸出率可达95%以上,本发明工艺方法操作简单,环境友好,效益显着。

1047

1047

0

0

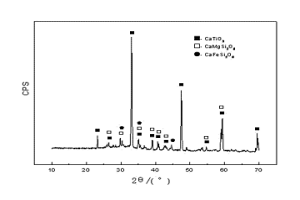

本发明属于一种材料的制备方法,特别是涉及一种用含钛高炉渣制备钙钛矿-透辉石复合材料和融雪剂的方法。所用原料有含钙钛矿以重量百分比占12%~27%的含钛高炉渣,通过含钛高炉渣的水淬、干燥和粉磨、柠檬酸溶液溶解反应和过滤等工艺步骤,得到钙钛矿-透辉石复合材料和融雪剂。本发明是为了利用大量排放的含钛高炉渣和其它原料制备钙钛矿-透辉石复合材料和融雪剂,以解决环境污染问题、充分利用钛资源并有效利用炉渣潜热的目的。

1079

1079

0

0

本发明公开了一种利用生物质还原剂浸出水钴矿的方法,包括以下步骤:(1)废弃生物质原料烘干、粉碎,得固体A;(2)固体A加入水中进行反应,反应温度250~350℃,压力1.4~2.7MPa,时间4~24h;完毕后分离、烘干,得固体B;(3)固体B粉碎,然后加入酸液充分搅拌,然后加入水钴矿搅拌浸出1~5h,固体B与水钴矿的质量比为(0.08~0.2):1。本发明的方法,无需将生物质还原剂与水钴矿共同进行煅烧,不排放有毒有害气体;经过转化处理后的生物质还原水钴矿时浸出过程在室温下进行即可,不需高温加热,节能降耗作用明显;采用新型生物质还原剂浸出水钴矿对设备和工艺条件的控制要求不高,投资小,简单易行,且对环境无污染。

884

884

0

0

一种利用熔渣冶金技术生产氧化铝的方法,属于含铝矿物资源综合利用、熔渣冶金与氧化铝生产领域。该方法是将高氧化钙冶金熔渣、铝矿、还原剂,配料,加入熔融反应器中保持熔融状态下,配料后熔渣满足:按摩尔比,CaO:Al2O3>1.6;按质量比,CaO:SiO2=3.0~5.0;喷吹氧化性气体,进行渣浴熔融还原;还原后,渣铁分离,得到的下层铁水炼钢后,熔融钢渣返回熔融反应器;上层铝酸钙熔渣冷却、加入Na2CO3溶液、通入CO2,得到Al(OH)3煅烧,得到氧化铝。该方法具有原料适应性强、能耗低、熔剂CaO消耗小、多组分回收、无固废排放、流程短、成本低、环境友好等特点,实现了高氧化钙冶金熔渣与铝矿中铝组分的回收与生产。

935

935

0

0

本发明公开了一种超声浸出高温合金废料有价元素综合利用的方法,属于高温合金废料综合回收利用技术领域。该方法首先采用分段浸出的方式,将高温合金中的易溶元素(主要是镍钴)采用稀酸浸出,使含铼钨钼钽铌等组分在一次浸出过程中得到高效富集,为后续提铼工序减少溶液循环量,同时降低酸的浓度,减少对设备的腐蚀,降低设备成本,更重要的是将高温合金中的铝铬元素先行浸出,避免后续工段在强氧化性作用下,钝化膜的形成;其次采用超声强化浸出的方式,将高温合金一次浸出渣中的铼元素浸出,同时,钨钼钽铌等元素在二次浸出过程中得到到富集,提高高温合金废料的利用价值,实现高温合金中全元素多组分的回收利用。

1083

1083

0

0

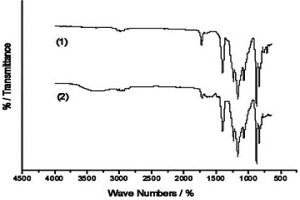

本发明涉及一种PVDF阴离子交换膜的溶液接枝制备法,首先对聚偏氟乙烯溶液进行碱处理,再在溶液体系中依次加入引发剂、单体和交联剂,直接在PVDF大分子上接枝单体,然后制膜,得到PVDF接枝膜,使接枝基团均匀分布在膜内部和表面,从而再进行季铵化,得到性能优良的PVDF阴离子交换膜。该方法简单易行,膜性能优良,并具有较好环保性和较低成本,易于实现规模化工业生产。

922

922

0

0

一种含有原生硫化物包裹金的氰化尾矿提金工艺方法,首先利用浮选方法分离富集氰化尾矿中含有包裹金的原生硫化物,然后将含包裹金的硫化物精矿在塔式磨浸机中超细磨,超细磨后进入强化碱浸搅拌槽进行碱性常温常压强化预氧化,预氧化完成后往矿浆中加入CAO乳调浆,调浆后进入氰化浸出作业,高效提金。

827

827

0

0

一种从红土镍矿提取氧化镍的方法,该方法采用红土镍矿与碱反应,得到的硅酸钠溶液通过碳化分解制备二氧化硅,滤渣经碳化浸出得到碳酸氢镁溶液,加热分解制得碳酸镁,剩余滤渣与碳酸铵反应,过滤,滤液经过蒸氨、煅烧制得氧化镍;剩余残渣主要为含少量杂质的三氧化二铁,可用作炼铁原料或深加工成高附加值产品。本发明适宜处理各种红土镍矿,工艺流程简单、设备简便,实现了红土镍矿资源的高附加值绿色化综合利用和化工原料的循环利用,无废渣、废液、废气排放,符合工业生产的要求。

1064

1064

0

0

一种丁基黄原酸钠的合成工艺涉及一种金属的捕收剂的合成工艺,更具体地说,是涉及一种丁基黄原酸钠的合成工艺。本发明提供了一种操作简单、产率高、质量好的丁基黄原酸钠的合成工艺。本发明采用如下技术方案,本发明利用结晶法对丁基黄原酸钠进行合成,工艺步骤为:在装有搅拌装置、温度计、滴液漏斗的250ml干燥三口烧瓶中,加入正丁醇和二硫化碳,二者的摩尔比为,n(正丁醇)∶n(二硫化碳)=1∶1.0~1∶1.5,然后加入粉末状的NaOH,加入量为,n(正丁醇)∶n(NaOH)=0.8∶1~1.2∶1,加入溶剂苯,在5~35℃下反应0.5~1.5h。

1192

1192

0

0

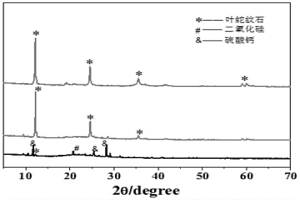

一种蛇纹石中镁离子的浸出工艺,包括如下步骤:将蛇纹石与浸出剂混合,在200~600r/min的搅拌速率下进行常压水浴反应,当搅拌1~3min时加入助浸剂萤石矿粉,持续反应浸出1~4h后,过滤获得镁离子浸出液。本发明所述工艺中采用的助浸剂用量相对较少,廉价易得,并且安全无毒,不会造成环境污染,为提高酸浸蛇纹石效率提供了更适宜的助浸剂。此外,本发明可以在常压下实现,蛇纹石的高效酸浸,并提高了浸液的pH值,减轻了对浸出设备的腐蚀,此浸出方法操作相对简单、易控、易实现工业化。

730

730

0

0

本发明公开了一种电溶解高温合金废料的方法,属于电化学技术领域。该方法首先将大块高温合金作为阳极,石墨作为阴极,利用N,N‑二甲基甲酰胺与氯化亚砜的溶液在直电流条件下进行电溶解高温合金块。本发明的优点在于,与传统的电解方法相比,可以提高电溶解大块高温合金的速率,同时合金表面阳极泥的剥离率为100%,解决了阳极泥附着合金表面影响电溶解的难题。

1152

1152

0

0

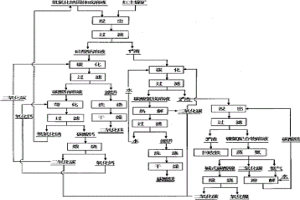

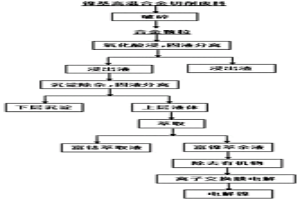

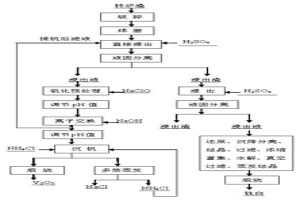

本发明提出一种从镍基高温合金切削废料中回收金属钴的方法,具体步骤如下:(1)将镍基高温合金切削废料进行机械破碎,得到粒径较小的合金废料颗粒;(2)将合金颗粒进行氧化酸浸处理;(3)调节浸出液pH,沉淀除去溶液中的杂质;(4)对浸出液进行萃取分离,得到富钴的萃取液;(5)将富钴的萃取液进行反萃,得到富钴的反萃液;(6)对富钴的反萃液进行电解沉积处理,回收得到高纯度的钴。本发明的优点是:金属钴的浸出率、回收率高,能处理各种成分组成的镍基高温合金,回收工艺简单,是一种低成本、高效、环保的从镍基高温合金切削废料中回收制备金属钴的方法。

993

993

0

0

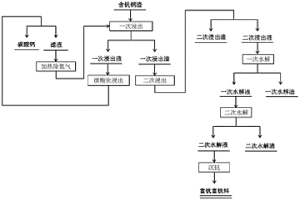

一种利用含钒钢渣制备富钒富铁料的方法,包括以下步骤:(1)将含钒钢渣粉碎后用氯化铵溶液浸出,过滤分离获得一次浸出渣;(2)一次浸出渣水洗,用有机酸溶液二次浸出,过滤分离获得二次浸出液;(3)二次浸出液与双氧水混合,调节pH值后进行一次水解;过滤分离获得一次水解液;(4)一次水解液调节pH值后二次水解;过滤分离获得二次水解液;(5)二次水解液调节pH值后进行沉钒,过滤后的固相烘干;或二次水解液加热蒸发结晶。本发明的方法流程短,取得了节约环保的良好效果;产品附加值高,经济效益大,钒总回收率有大幅提高。

853

853

0

0

一种高析氧催化多孔涂层的尺寸稳定型阳极的制备方法,包括如下步骤:(1)将原料LiOH和H2IrCl6·xH2O置于有机溶剂中,超声处理;(2)滴加覆盖基板,烘干;(3)置于预热后的马弗炉中进行热处理,空冷;(4)重复步骤(2)和(3)若干次;(5)滴加前驱体溶液覆盖带有多层涂层的基板,烘干,置于预热后的马弗炉中稳定化热处理,空冷;(6)水洗后烘干。本发明操作简便,容易实施,可以精确控制配比调控成分、晶粒尺寸和孔隙率;涂层具有特殊的微观多孔结构和高效的析氧催化性能,并且在酸性条件下可稳定使用。

986

986

0

0

本发明提出一种从镍基高温合金切削废料中回收镍的方法,具体步骤如下:(1)将镍基高温合金切削废料进行破碎,得到粒径较小的合金废料颗粒;(2)将合金颗粒进行酸浸氧化处理;(3)调节浸出液pH,沉淀除去溶液中的杂质相;(4)对浸出液进行萃取分离,得到富镍的萃余液;(5)除去富镍的萃余液中的有机物,得到富镍的盐溶液;(6)对富镍的盐溶液进行离子交换膜电解处理,回收得到高纯度的镍。本发明的优点是:镍的浸出率、回收率高,能处理各种成分组成的镍基合金,是一种低成本、高效、环保的从镍基高温合金切削废料中回收制备高纯度镍的方法。

1128

1128

0

0

一种含铅物料的高炉回收冶炼设备及其方法,所属环保技术领域,设备包括高炉、粉剂储罐、混料器、喷煤分配器、下环形烟道、上环形烟道、炉气铅回收系统Ⅰ、炉气铅回收系统Ⅱ、鼓风机Ⅰ、鼓风机Ⅱ、氮气清扫器。本发明利用高炉冶炼工艺过程对含铅物料进行冶炼回收,利用高炉内烟气温度差产生的铅蒸气气压差,将含铅炉气部分引入铅回收系统进行反复回收。本发明在冶炼钢铁的同时,对废旧电池进行回收处理,一举两得。且不会对煤气和炉渣造成铅污染,铁水也没有铅含量增加,而且能耗也很低。本发明没有二次污染风险,铅排放几乎为零;利用现有炼铁高炉改造投资少,运行成本低;没有任何废弃物产生。

本发明提供一种低功耗微波活化高硫难处理金矿提高细菌氧化效率的方法,包括以下步骤:将高硫难处理金矿研磨至粒度在38~75μm的颗粒达到90%以上;将研磨好的高硫难处理金矿与活化介质混合均匀,调节pH值在1.0~4.0;将矿浆置于微波炉中常压微波活化30~600s,其中微波频率为2450 MHz,微波功率为50~1000w,微波活化温度为25~60℃,矿浆的搅拌速度为100~400rpm;将活化矿浆与菌液混合,通入空气进行氧化反应。本发明采用微波对高硫难处理金矿活化30~600 s后,细菌氧化周期较比未经微波活化矿物的细菌氧化周期缩短25%~30%,并且脱铁率、脱硫率和脱砷率均提高。

1051

1051

0

0

一种利用含钒钛转炉渣的湿法提钒方法,首先用质量浓度5%~30%的硫酸直接酸浸;向浸出液中加入NaClO进行氧化预处理,采用经过硫酸转型的弱碱性阴离子交换树脂进行离子交换净化分离,采用NaOH溶液解吸。向解吸液中加入氯化铵进行沉钒,过滤,煅烧偏钒酸铵滤饼得到粉末状五氧化二钒;处理富集钛的浸出渣得到钛白。本发明实现了转炉钒钛渣的直接浸出,缩短了工艺流程,避免了添加氧化剂造成的污染,采用低浓度硫酸,减少物料消耗的同时也降低了对设备耐腐蚀性的要求。本发明实现了全部有价元素的综合回收利用,属于全湿法冶炼新技术,整个过程无废弃物排放。

1184

1184

0

0

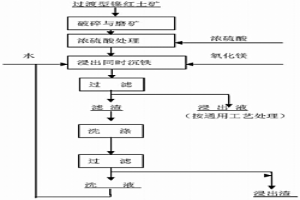

一种处理过渡型镍红土矿常压浸出的方法,其特点是包括镍红土矿预处理和浸出同时除铁理两个步骤:(1)镍红土矿预处理磨矿:将红土矿破碎和磨矿,调整水分含量,然后加入浓硫酸,充分搅拌后放置待用。(2)浸出同时除铁:将块状预处理物料粉碎后配入氧化镁,充分混匀后加入到水溶液中进行镍钴浸出和同时除铁过程,维持液固比和溶液温度及溶液pH值,搅拌后进行液固分离。本发明采用常压浸出技术处理含镍0.8%~1.5%的镍红土矿,镍浸出率可达到85%以上,钴的浸出率在70%以上,液固分离容易进行,洗涤后浸出沉铁渣的主要物相组成为针铁矿(FeOOH),MgSiO3和SiO2,不含有害成分,可以堆放或加以再利用。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日