全部

1252

1252

0

0

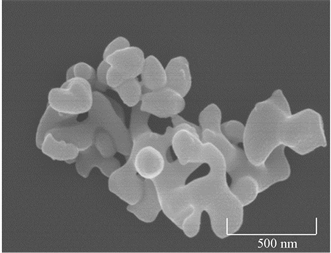

摘要: 以硝酸铝和碳酸氢铵为原料,采用超声波辅助沉淀法制备Al2O3粉体,利用XRD和SEM对所制备的粉体的物相和形貌进行表征,考察了干燥方式和水浴温度对粉体制备的影响。结果表明真空冷冻干燥较传统鼓风干燥制得的氧化铝粉体分散性更好,粒径更均匀;氧化铝粉体的粒径随着反应温度的升高而增大,适宜的水浴温度为25℃;利用超声波辅助沉淀法制得了粒径分布窄、分散性好的纳米氧化铝粉体。

1259

1259

0

0

摘要: 为研发出更高固含量的铝浆,将苯乙烯–马来酸酐共聚物(SMA)引入到铝浆中,多角度表征并分析了SMA对铝浆性能的影响。流变性能测试和沉降实验结果表明:SMA分子通过吸附在铝粉表面以提高铝浆的分散性和稳定性,添加量为0.6% (质量分数)时效果最好。当固含量为80%的铝浆中含有SMA时,浆料具有良好的印刷性,铝栅线线宽约148.13 μm,线电阻率约1.3 × 10?5 Ω·cm。

975

975

0

0

摘要: 铝合金零部件的加工精度直接关系到车体部件装配质量。为降低铝合金车体工件在加工过程中的变形,从型材变形、焊接变形、挠度变形和加工条件引起的变形等方面对车体零部件的变形种类和原因进行了阐述。在此基础上,提出了控制加工变形的工艺措施,即误差补偿、改善装夹方式、试切法和合理设计切削参数,并结合生产实际对变形控制方法进行了应用研究,结果表明本文所提出的控制方法可以有效地减小加工变形,为解决铝合金零件加工变形问题提供参考。

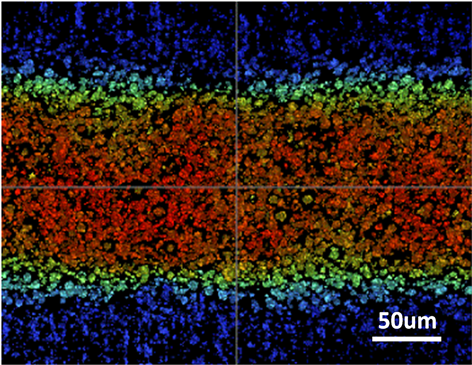

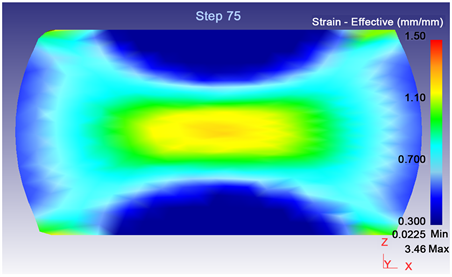

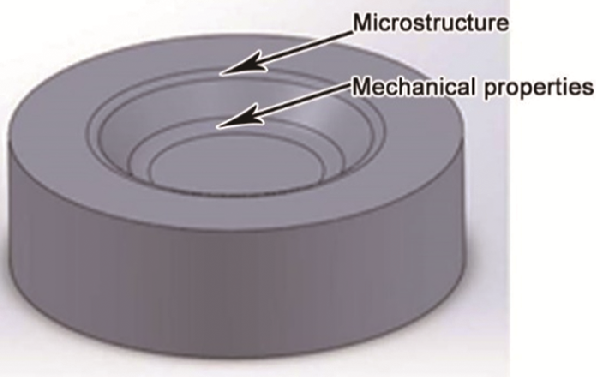

摘要: 在热模拟试验机上对5083铝合金进行热压缩试验,并利用有限元分析软件DEFOM-3D研究了不同接触摩擦系数0、0.2、0.4和0.6对5083铝合金在热压缩试验中的试样形态、载荷力、应变速率以及应变分布的影响规律。研究表明:接触摩擦系数对载荷力基本没有影响,但对应变速率和应变的分布影响显著,随着接触摩擦系数的增加,变形不均匀性增大,应变速率和应变量从试样两端面到心部逐渐增大,且接触摩擦系数越大,鼓肚现象越明显。

979

979

0

0

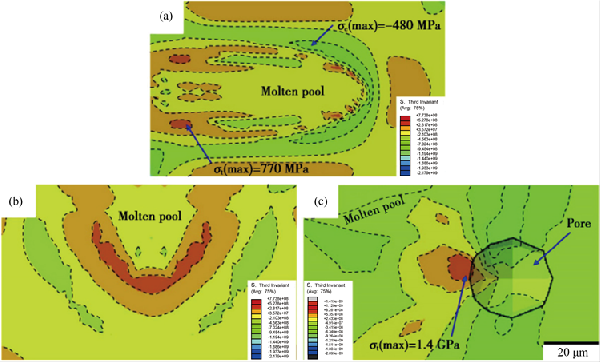

摘要: 在过去二十年中,增材制造工艺已广泛应用于许多工业领域的复杂形状部件制造,其主要应用领域之一是航空航天业。激光粉末床熔融技术成形铝合金因其具有极高的强度–重量比以及出色的可加工性,在该领域广泛使用。然而,增材制造工艺对高强铝合金的适用性仍受到缺陷的限制。打印过程中铝合金形成的缺陷主要有球化、气孔、表面质量差、裂纹、几何变形等,这些缺陷严重影响了铝合金组织结构的均匀性与完整性,进而影响其综合力学性能。本文概括了粉末床熔融技术打印铝合金过程中缺陷形成的原因及影响。

662

662

0

0

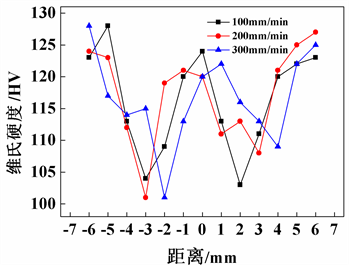

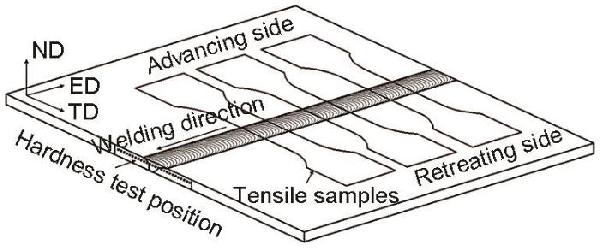

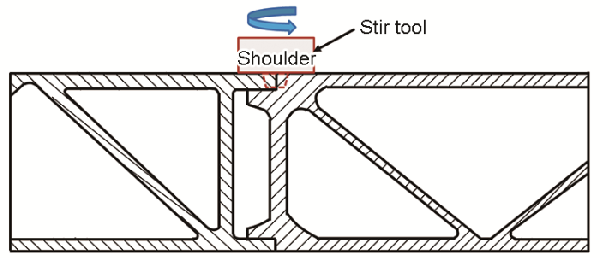

摘要: 以厚度为1.5mm的5A90铝锂合金为研究对象,开展了铝锂合金搅拌摩擦搭接焊工艺研究,分析不同焊接速度对搭接接头组织及硬度的影响。结果表明:当转速为1200 r/min,焊接速度为100 mm/min时,焊接接头组织致密,焊核区为细小均匀的等轴晶粒;热机影响区出现弯曲或拉伸变形,热影响区晶粒尺寸发生粗化。搭接接头母材区的硬度最高,在热机影响区和热影响区硬度下降,在焊核区硬度上升。在焊核区与热机影响区的交界处硬度会发生突变现象。

806

806

0

0

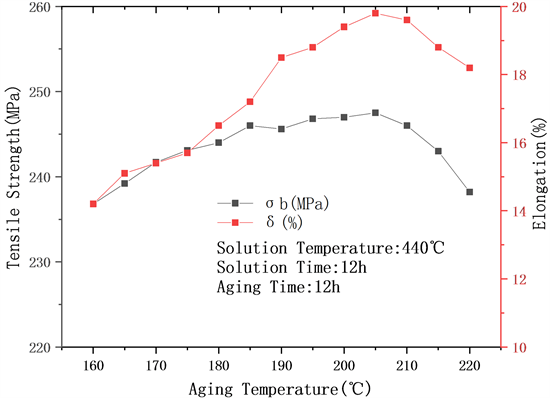

摘要: 导电铝合金以其质量轻,导电性能好,成本低等优点,成为了目前导电材料领域的研究热点之一。本文制备了新型Al-0.5Zr-0.2RE-0.2B合金,讨论了热处理工艺参数对其力学性能的影响规律。研究表明:随固溶温度、固溶时间、时效温度、时效时间的增加,合金的强度都随之增加,并达到一个最大值。随后,随这些工艺参数的增加,材料性能反而降低。由此,得到了合金的最佳热处理工艺为在440℃固溶12小时,水淬后在205℃时效16小时。本文的研究为导电铝合金的应用提供了数据支持。

1372

1372

0

0

摘要: 以3005铝合金为研究对象,研究了退火处理对3005铝合金板材组织与性能的影响规律。结果表明:3005铝合金在退火时发生软化现象,随着退火温度的增加,抗拉强度和屈服强度逐渐减小,而延伸率逐渐增加;而3005铝合金经冷轧变形后其显微组织为纤维状的条纹,经过退火处理后,合金内部发生回复与再结晶,再结晶开始温度为270℃。

利用Al-La2O3的原位反应和粉末冶金工艺制备出(Al11La3+Al2O3)/Al复合材料。结果表明,高能球磨和高温烧结促进了原位反应,使Al与La2O3充分反应并制备出致密无缺陷的材料。对其微观组织的分析表明,微米Al11La3和纳米Al2O3颗粒均匀分散于基体之中。这种复合材料的室温抗拉强度为328 MPa、延伸率为10.5%,350℃的高温抗拉强度为119 MPa、延伸率为10.2%。与传统Al-Cu-Mg-Ag和Al-Si-Cu-Mg耐热铝合金相比,本文的制备的(Al11La3+Al2O3)/Al复合材料其高温抗拉强度提高了大约20%。这种材料的室温强化机制源于Al11La3和Al2O3的位错强化和载荷传递强化,而高温强化机制则源于Al2O3的晶界钉扎。

用电镀Pt和气相渗铝方法在抗热腐蚀镍基单晶高温合金DD413表面制备Pt-Al涂层并将其分别在850℃和1000℃长时热暴露,用扫描电子显微镜(SEM)、能谱分析仪(EDS)、透射电子显微镜(TEM)和X射线衍射仪(XRD)等手段表征其基体/涂层间的互扩散行为和近涂层基体界面的微观组织,研究了长时热暴露对其微观组织演化的影响。结果表明:随着热暴露时间的延长互扩散区(IDZ)内的MC碳化物和σ-TCP相都发生不同程度的溶解,并在界面上析出M23C6碳化物。同时,二次反应区(SRZ)的尺寸及其内的σ-TCP相的含量不断提高。近涂层基体中的立方状γ'相依次发生球化和相互联接呈筏形转变。热暴露温度越高上述组织退化过程越明显,长时热暴露引起的组织退化与高温下元素的扩散密切相关。

对11 mm厚的7055-0.1Sc-T4铝合金板材进行搅拌摩擦焊接,研究了焊后热处理对接头的组织和力学性能的影响。结果表明,热处理前接头的硬度分布呈“W”形,接头前进侧和后退侧都有一个最低硬度区,强度系数为63.0%~73.8%,拉伸断口位于后退侧最低硬度区。焊后人工时效(120℃×24 h)热处理使焊核的硬度提高,但是不改变接头最低硬度区的硬度,对拉伸性能和断裂行为的影响甚微。焊后的固溶(470℃×1.5 h+水淬)+人工时效(120℃×24 h)(T6)热处理不改变低焊速接头的晶粒组织,但是使高焊速接头焊核区底部的晶粒异常长大;T6热处理使接头各区域原有的沉淀相溶解,重新生成细小均匀的η'和η(MgZn2)沉淀相,使其硬度显著提高;T6热处理使接头沿“S”线附近出现微小的孔洞、在拉伸过程中沿“S”线开裂、其抗拉强度比焊接态大幅度提高,达到母材强度的87%,但是其塑性严重降低。

用真空热压法制备不同B4C颗粒尺寸(7 μm、14 μm、20 μm)的15%B4C/Al-6.5Zn-2.8Mg-1.7Cu复合材料,研究了增强颗粒尺寸对其微观组织和力学性能的影响。结果表明,在这三种复合材料中B4C颗粒均匀分布,B4C-Al界面反应较为轻微,未见明显的界面反应产物。三种复合材料基体中沉淀相的尺寸基本相同(约为5.5 nm)。B4C颗粒的尺寸对复合材料力学性能有较大的影响。B4C颗粒尺寸为7 μm的复合材料性能最佳,屈服强度为648 MPa,抗拉强度为713 MPa,延伸率为3.3%。随着颗粒尺寸的增大复合材料的强度和延伸率均降低。对三种复合材料的强化机制和断裂机制的分析结果表明:小尺寸B4C颗粒增强的复合材料强度较高,颗粒在变形过程中不易断裂,因此其塑性较好。

719

719

0

0

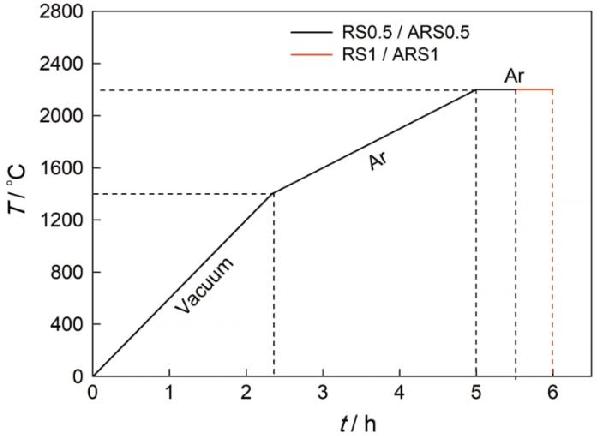

使用不同粒径的SiC和亚微米Al2O3添加剂制备重结晶烧结碳化硅并表征其物相组成、微观形貌、孔径分布和耐压性能,研究了亚微米Al2O3对重结晶碳化硅的作用机制。结果表明,在亚微米Al2O3作用下,重结晶碳化硅的烧结过程可分为液相烧结和重结晶烧结两个阶段。在液相烧结过程中高活性的亚微米Al2O3促进了液相的形成,使SiC的传质方式由扩散传质演变为粘性流动传质。在重结晶烧结温度SiC的传质以蒸发-凝聚为主,形成含铝气相并与SiC固溶促进了6H-SiC向4H-SiC晶型的转变。引入亚微米Al2O3后,重结晶碳化硅材料的孔径分布由单峰分布转变为多峰分布,其中孔径较小的特征峰对应重结晶烧结形成,而较大孔径的特征峰则来源于液相烧结的形成;同时,随着保温时间的延长SiC晶粒生长发育更为完全,由不规则颗粒状转变为较规则六方结构。但是,体积密度的下降、SiC晶粒尺寸不均一以及材料孔径的多峰分布使其耐压强度降低。

1216

1216

0

0

对平均晶粒尺寸分别为10和20 μm的7B04铝合金板材在530℃/3×10-4 s-1变形条件下开展了不同变形量的超塑拉伸实验。结果表明,随着变形量的增大空洞形态的变化为:空洞形核→球形空洞弥散分布→非球形空洞沿拉伸方向伸长→空洞沿拉伸方向聚合→大尺寸空洞的非拉伸方向聚合。在拉伸断裂前的变形阶段,合金组织中出现尺寸大于260 μm的聚合空洞。在空洞聚合的初期,沿拉伸方向的空洞聚合不会使材料断裂。大尺寸空洞沿非拉伸方向聚合,是判断材料失稳的依据。根据实验数据计算空洞长大的公式并绘制了空洞的演变机理图,包括空洞的形核、扩散长大、塑性长大和聚合长大的公式,据此可判断空洞的形态和材料失稳。根据组织演变建立了空洞扩散、塑性长大的物理模型,可用于计算超塑变形过程中空洞演变所需的能量耗散和绘制能量耗散图。

775

775

0

0

在1060系铝基体表面镀镍碳纤维作为增强体,进行真空热压扩散制备出碳纤维/铝复层材料。研究了制备工艺参数(加热温度、保温时间、压力大小)和碳纤维体积分数对碳纤维/铝复层材料的微观组织、界面结合、性能强度和断口形貌的影响。结果表明:碳纤维与铝基体界面结合良好,镀镍层与铝基体在碳纤维附近反应生成的Al3Ni阻止了铝基体与碳纤维之间生成脆性相Al4C。随着碳纤维体积分数的提高,材料的抗弯强度先提高后降低。

用真空压力浸渗法制备了新型三向正交碳纤维增强铝基(CF/Al)复合材料,根据其内部纱线截面形状和机织结构特征建立了考虑界面作用的细观力学有限元模型,并将数值模拟与实验相结合研究了复合材料在经向拉伸载荷作用下的渐进损伤与断裂力学行为。结果表明,铝基复合材料拉伸弹性模量、极限强度与断裂应变的实验结果,分别为120.7 GPa、771.75 MPa和0.83%。数值模拟的计算误差分别为-3.21%、1.75%和-9.63%,宏观应力-应变曲线的计算结果与实验曲线吻合得较好。在经向拉伸载荷作用下复合材料的基体合金与Z向纱之间的界面先发生失效,随着拉伸应变量的增大纱线交织处基体合金的损伤逐渐累积并先后发生Z纱和纬纱的局部开裂失效,在拉伸变形后期基体合金的失效和经纱断裂最终使复合材料失去承载能力。铝基复合材料的拉伸断口呈现出经纱轴向断裂以及纬纱和Z向纱横向开裂的形貌,起主要承载作用的经纱其轴向断口较为平齐且纤维拔出长度较短,复合材料经向拉伸时表现出一定的脆性断裂特征。

以海藻酸钠为原料,采用液滴聚合法将其与Al(Ⅲ)离子交联并引入甘氨酸和Fe3O4,制备出磁性氨基酸功能化海藻酸铝凝胶聚合物(Gly/Al/SA@Fe3O4),使用扫描电镜(SEM)、X射线能谱仪(EDS)、傅里叶红外光谱仪(FT-IR)、X射线衍射仪(XRD)和振动样品磁强计(VSM)等手段对其表征,研究了这种凝胶聚合物对偶氮染料的吸附性能。结果表明,Gly/Al/SA@Fe3O4是一种表面具有花式褶皱结构的三维网状聚合物颗粒,其磁响应能力良好。Gly/Al/SA@Fe3O4对水体中直接黑19(DB 19)和直接棕2(DB 2)染料的吸附性能超强,吸附速率极高,吸附15 min和60 min达到动态平衡的吸附量分别为2500和3126 mg/L。吸附过程可用拟二级速率方程描述,等温吸附数据符合Langmuir模型。吸附剂与染料分子间的相互作用通过静电吸附、氢键作用、配体交换和化学吸附协同实现。Gly/Al/SA@Fe3O4颗粒绿色环保,对高浓度偶氮染料废水有超强的净水性能,并可用磁场进行快速固液分离。

1710

1710

0

0

使用MMS-200热力模拟实验机研究了工程用铸态退火2024合金(?247 mm)在不同温度下的变形行为,建立了热变形的本构方程和DMM(Dynamic material model)加工图。分析了铸锭退火态、等温挤压及等温挤压退火实验件的微观组织和力学性能,结果表明:根据DMM加工图确定的热变形温度395~450℃和应变速率0.01~0.1 s-1工艺,可制备出组织明显细化、力学性能优异的大挤压比2024铝合金等温挤压件。

1295

1295

0

0

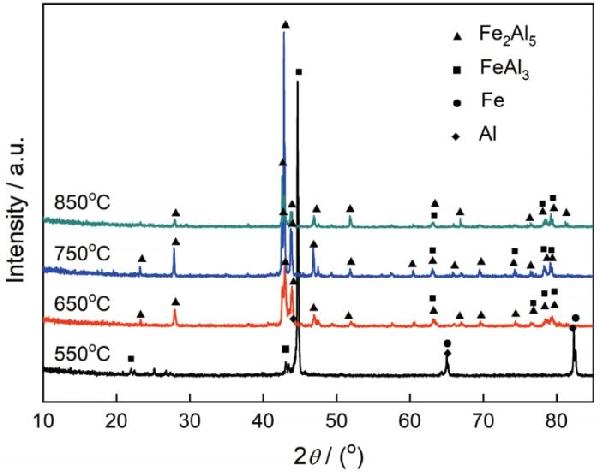

包埋渗铝法可在钢基体表面制备出一层致密、坚固、连续的Fe-Al渗层,以改善基体性能。本文在不同温度和不同时间下对Q235低碳钢进行包埋渗铝,形成Fe-Al渗层,采用X射线衍射、扫描电镜及能谱分析等方法研究了渗铝层的物相结构、表面及截面形貌和成分,采用显微硬度仪测量了截面硬度。结果表明,不同渗铝温度下获得的渗铝层,主要含有Fe2Al5和FeAl3两相,且750℃得到的渗层存在较多Fe2Al5相;随着渗铝温度升高,Fe-Al渗层厚度增加,Al原子扩散系数增大,但显微硬度降低;不同渗铝时间下制备的渗铝层,物相仍以Fe2Al5和FeAl3为主,但随着渗铝时间延长,FeAl3含量减少,且Al原子扩散系数变大,渗层显微硬度略有降低。在进一步分析Fe-Al渗层形成的热力学与动力学基础上,总结了渗铝层形成的扩散机制。

1477

1477

0

0

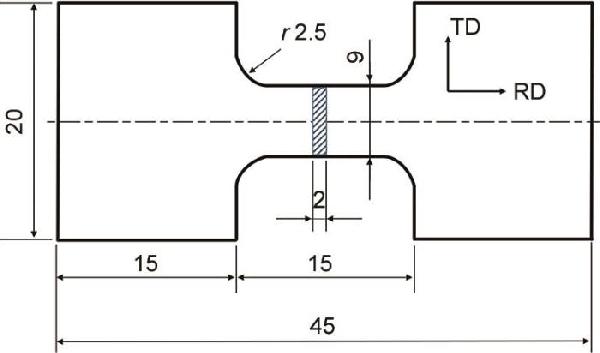

对厚度为3.5 mm的7046铝合金挤压板材进行搅拌摩擦焊接并对焊接接头进行人工时效,研究了焊后时效对接头力学性能的影响。结果表明,焊接接头时效前的硬度分布大致呈“W”形,抗拉强度为406.5 MPa,焊接系数为0.8,拉伸时在后退侧热影响区与热机影响区的过渡位置出现断裂,此处的硬度值最低,断裂面上有大量的韧窝;进行120℃×24 h时效后,接头的热影响区、热机影响区和焊核区的硬度都显著提高,母材区的硬度变化不大,硬度分布大致呈“一”形,抗拉强度大幅度提高到490 MPa,焊接系数达到0.96,拉伸时在焊核区中心断裂,断裂面有大量的沿晶裂纹。时效后接头区域的晶内GPI区转变成具有更好强化效果的η′亚稳相,使接头的硬度和强度提高;与其它区域相比,焊核区中晶界η相的分布更连续,晶界处无沉淀析出带的体积分数更大,因此容易成为拉伸时的断裂位置。

1250

1250

0

0

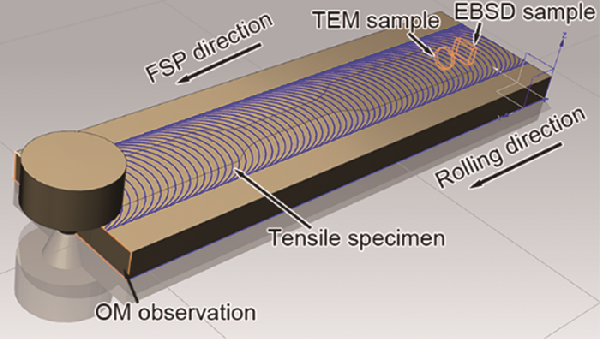

对6061铝合金进行常规空冷和强制水冷的搅拌摩擦加工(FSP)并研究其微观组织和力学性能,结果表明:FSP 6061铝合金的加工区均为细小等轴的超细晶组织,晶内位错密度较低、高角晶界的比例均高于70%;采用强制水冷,可将FSP 6061铝合金的平均晶粒尺寸细化到200 nm。FSP 6061铝合金中的析出相主要为球状或短棒状,采用强制水冷使析出相的长大受到明显抑制并使部分固溶元素不能及时析出,使析出相的尺寸与间距明显减小。与常规空冷相比,在强制水冷条件下FSP制备的6061铝合金具有更高的细晶强化和沉淀强化效果,其抗拉强度高达505 MPa,比峰时效态6061铝合金母材提高了55%。

444

444

0

0

对6005A-T6铝合金挤压型材进行焊速为1000 mm/min的搅拌摩擦高焊速焊接,研究了对接面机械打磨对接头组织和力学性能的影响。结果表明,与生产中常用的焊前打磨处理相比,尽管对接面未机械打磨的接头焊核区的“S”线更明显,但是两种接头的硬度分布和拉伸性能相当,拉伸时都在最低硬度区即热影响区断裂。高周疲劳实验结果表明,两种接头的疲劳性能也基本相当,疲劳强度分别为105 MPa和110 MPa;在高应力幅下样品断裂于母材,在低应力幅下断裂于热影响区且出现两个裂纹源。两种接头的疲劳断口有裂纹源区、扩展区、最终断裂区,都呈现出典型疲劳断口特征。研究结果表明,焊前是否进行机械打磨对FSW接头的静态拉伸和动态疲劳性能没有明显的影响。

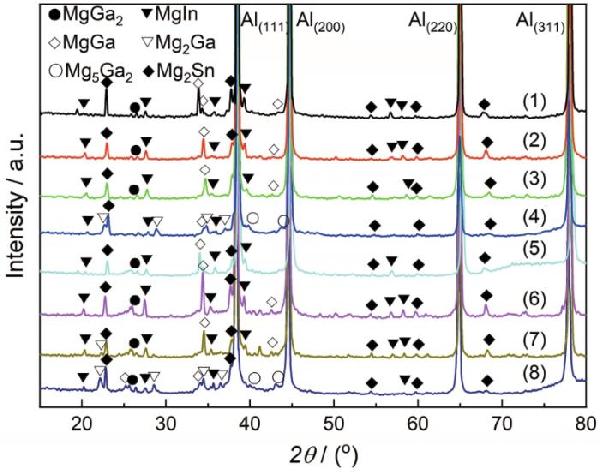

制备不同镁含量的Al-Mg-Ga-In-Sn合金并对其进行固溶和时效热处理,用XRD和SEM分析和观察了显微结构和腐蚀表面,用AFM/SKPFM测量了合金不同晶界相与铝晶粒间的电势差,用排水法测量了在不同水温下合金的铝水反应。结果表明,热处理改变了合金低熔点界面相的种类、形态以及合金晶粒内Mg和Ga含量。热处理态Mg含量低于4%的合金,其中有Mg2Sn、MgGa、MgGa2、MgIn界面相;在Mg含量为5%的热处理态合金中出现了Mg5Ga2、Mg2Ga相。在时效态合金晶粒内有MgGa相析出。与相同成分的铸态合金相比,时效态合金中各晶界相与铝基体间的电位差较大。热处理态合金的产氢速率和产氢率,与合金的Mg含量有关。分析了热处理使合金显微结构和晶界相与铝基体间电位差变化的原因,并讨论了热处理对合金铝水反应的影响。

用Al-10Sr变质剂和Al-5Ti-B细化剂处理A356铝合金熔体,并结合挤压铸造和T6热处理工艺,研究变质细化与热处理对A356铝合金挤压铸造件的组织和性能的影响规律。结果表明,随着Al-10Sr变质剂加入量的增加,共晶Si的形貌由片状和长杆状变为颗粒状和蠕虫状,α-Al的晶粒尺寸先减少后增大。当Al-10Sr的加入量(质量分数)为0.3%时,挤压铸造成形件的最优抗拉强度、屈服强度和延伸率分别为221.3 MPa、104.5 MPa和10.3%。Al-10Sr变质能提高形核率、细化α-Al晶粒尺寸和改变共晶硅形貌,使铸造件的力学性能提高。随着A-5Ti-B的增加,晶粒尺寸先降后增,力学性能先增后降。Al-5Ti-B的加入量为0.6%时,最优抗拉强度、屈服强度和延伸率分别为215.6 MPa、106.6 MPa和9.0%。T6热处理(固溶540℃/4 h+时效190℃/4 h)使屈服强度和抗拉强度显著提高和延伸率降低。经过0.6% 的Al-5Ti-B细化处理,T6处理挤压铸造件的最优的抗拉强度、屈服强度和延伸率分别为297.5 MPa、239.3 MPa和8.0%。共晶硅的球化和细化、成形件成分的均匀化以及Mg2Si强化相在基体中弥散析出,是热处理后构件力学性能提高的主要原因。

587

587

0

0

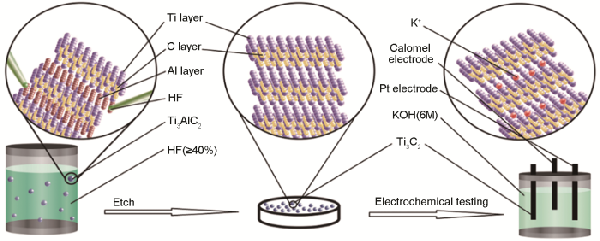

将钛粉、铝粉、石墨粉和少量锡粉混合,用原位烧结技术宏量制备高纯度前驱体材料Ti3AlC2,再以浓氢氟酸为刻蚀剂进行选择性刻蚀,改变刻蚀时间宏量制备出层间距可调节的层状剥离Ti3C2。使用X射线衍射和场发射扫描电子显微镜分别表征了Ti3AlC2和Ti3C2的结构和层间距微观形貌,并对用Ti3C2制成的电极进行了电化学性能测试分析。结果表明,相比其它在相同条件下制备的电极其比容量大幅度提高,且具有良好的超级电容性能。

1053

1053

0

0

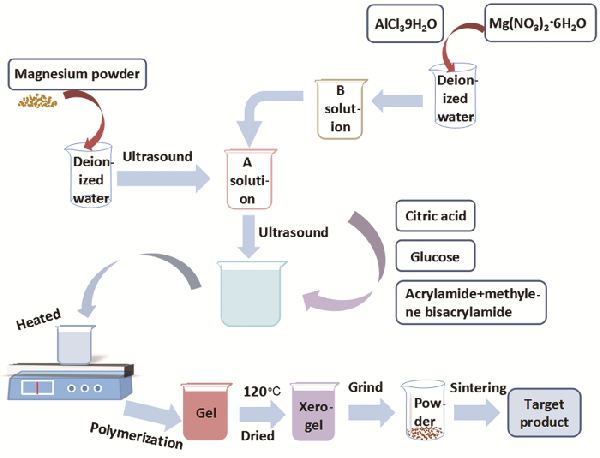

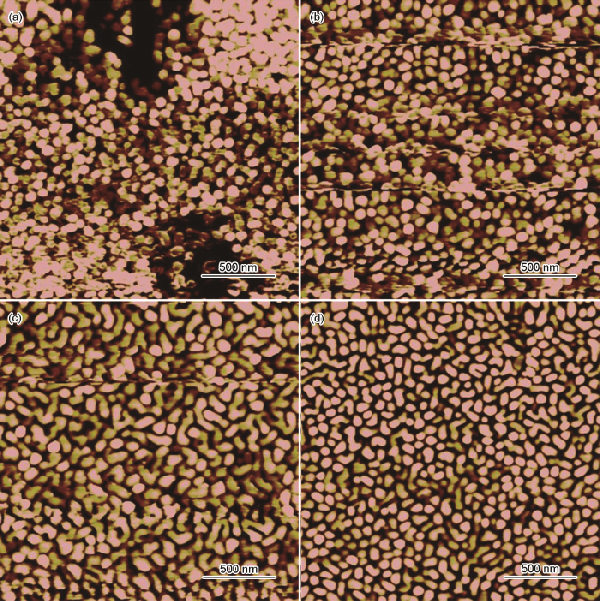

用超声辅助聚丙烯酰胺凝胶法合成了MgAl2O4:Mg荧光粉。在MgAl2O4体系中引入的Mg金属颗粒抑制了MgAl2O4相的形成,在900℃及以上的温度烧结MgAl2O4:Mg干凝胶粉末,镁颗粒氧化成MgO。Mg金属颗粒的引入使MgAl2O4:Mg荧光粉的形貌由细小的纳米颗粒变为方便面型;MgAl2O4:Mg荧光粉的颜色由在600℃烧结时的暗棕色变为在800℃烧结时的白色,在1000℃烧结时白色变暗。随着烧结温度的提高MgAl2O4:Mg荧光粉的能带先增大后略微减小。引入镁颗粒使荧光光谱中位于395和425 nm的两个荧光峰淬灭,在650、656和680 nm出现三个新的荧光发射峰,且随着烧结温度的提高发光强度减弱。金属颗粒的表面等离子体共振导致MgAl2O4主晶格荧光淬灭,缺陷能级使MgAl2O4:Mg荧光粉产生了新的荧光发射峰。

采用金属有机物化学气相沉积法(MOCVD)在硅(Si)衬底制备铝/氮化铝/氮化镓(Al/AlN/GaN)多层薄膜,使用光学显微镜(OM)、原子力显微镜(AFM)、X射线衍射(XRD)等手段表征AlN和GaN薄膜的微观结构和晶体质量,研究了TMAl流量对AlN薄膜和GaN薄膜的形核和生长机制的影响。结果表明,预沉积Al层能促进AlN的形核和生长,进而提高GaN外延层的薄膜质量。TMAl流量太低则预沉积Al层不充分,AlN缓冲层的质量取决于由形核长大的高结晶度AlN薄膜与在气氛中团聚长大并沉积的低结晶度AlN薄膜之间的竞争,AlN薄膜的质量随着TMAl流量的升高而提高,GaN薄膜的质量也随之提高。TMAl流量太高则预沉积Al层过厚,AlN缓冲层的质量取决于由形核长大的高结晶度AlN薄膜与Al-Si回融蚀刻之间的竞争,AlN薄膜的质量随着TMAl流量的升高而降低,GaN薄膜的质量也随之降低。

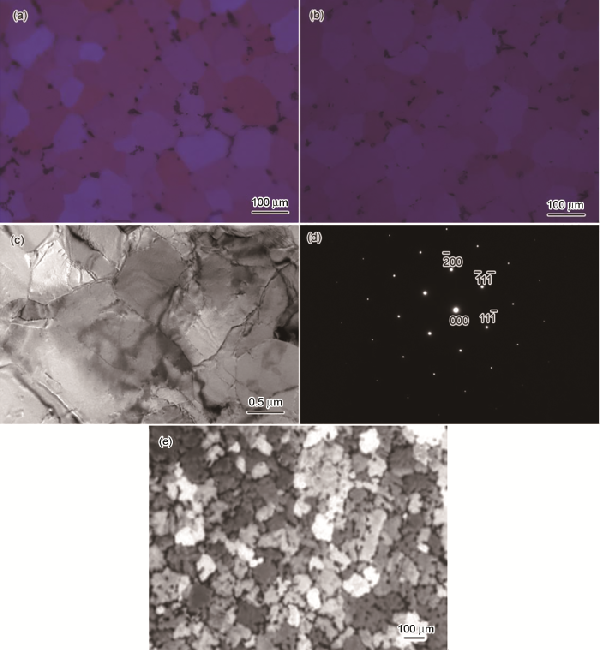

用激冷铸造法制备Al-5.5Mg-0.25Sc-0.04Ti合金,研究了在不同温度退火后其硬度随时间的变化,并用金相显微镜(OM)和透射电镜(TEM)研究了这种合金中Al3(Scx,Ti1-x)第二相粒子的存在形式和形成机制。结果表明:用急冷铸造法制备的Al-5.5Mg-0.25Sc-0.04Ti铸态合金中Sc和Ti原子主要以固溶的形式存在于α(Al)基体中,在电镜下很难观察到这些粒子。铸态合金在较低温度(低于250℃)下退火时其硬度提高得比较慢,退火较长时间才能出现硬度的峰值;而在比较高的温度(高于350℃)退火硬度提高得非常快,很快出现峰值。但是,硬度出现峰值后继续退火则大幅度降低;在300℃退火硬度的热稳定性比较高。硬度的变化,与次生Al3(Scx,Ti1-x)粒子的析出密切相关。在较低温度下次生Al3(Scx,Ti1-x)粒子的析出不充分且粒径较小,对晶界、亚晶界和位错的钉扎作用较弱;而在过高的温度下Al3(Scx,Ti1-x)粒子发生粗化,使合金的性能降低。

1203

1203

0

0

研究了6101铝合金单股导线在-70℃到70℃温度区间的拉伸性能。结果表明,6101铝合金导线在-70℃低温下具有较高的强度和较好的变形均匀性,但是随着变形温度的提高其屈服强度和强度极限都呈下降趋势。与在-70℃的拉伸性能相比,在70℃合金的强度极限和屈服强度分别降低了10.9%和9.3%。对应变硬化率和屈服强度与温度的相关性分析发现,在拉伸变形过程中合金样品的应变硬化率随着流变应力的增大和温度的升高呈下降趋势。晶格摩擦阻力极大的影响了合金的屈服强度,对比不同温度下6101合金的屈服强度增量的拟合计算结果与实验结果,得到了这种导线屈服强度增量与温度的关系,据此可预测此类导线在不同温度下的服役可靠性。

1119

1119

0

0

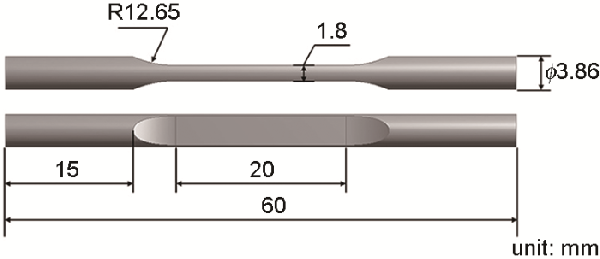

在高速铁路接触网支撑定位装置用Al-7Si-0.6Mg合金中引入不同尺寸的人工缺陷,进行旋转弯曲疲劳实验以定量研究缺陷尺寸对材料疲劳强度的影响,并建立了疲劳强度与缺陷尺寸之间的定量关系。结果表明:材料表面的人工缺陷尺寸越大,试样的高周疲劳强度的下降越大;材料表面尺寸小于370 μm的人工缺陷对其高周疲劳强度没有影响;在适用性条件范围内使用修正的Murakami公式能更加准确地评估Al-7Si-0.6Mg铝合金的高周疲劳强度和应力强度因子门槛范围。

北方有色为您提供最新的其他有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日