全部

1012

1012

0

0

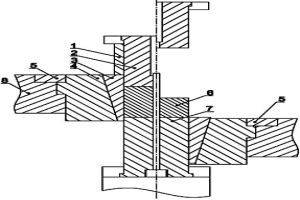

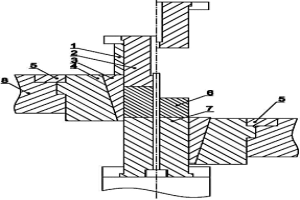

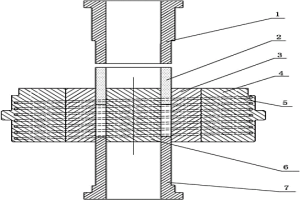

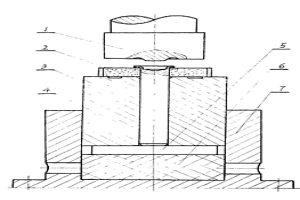

本发明公开了一种粉末冶金制品压制成型模具及应用和成型脱模方法,它包括阴模,其特征是所述的阴模为分体结构,它包括阴模包套(4)、由至少2个阴模模芯瓣(3)组成的阴模模芯,所述阴模模芯的外侧面与阴模包套(4)的内侧面为锥面配合,所述的阴模模芯沿压制方向为上大下小的锥状体,其方法包括装模、压制成型、脱模步骤,本发明成型模具装模、拆模方便,且脱模压力小,特别是适用于粉末材料压缩性与成型性能差的粉末冶金制品的压制成型与脱模,寿命长,造价低,也降低了对压机的要求和造价;且由于成型剂和涧滑剂的用量大大降低,也降低了生产成本,同时,产品表面质量完好,正品率大为提高,解决了压制成型性很差、形状又很复杂的粉末冶金制品的成型难题。

972

972

0

0

本发明公开了一种粉末冶金齿轮去除毛刺的方法,包括以下步骤:s1.将齿轮与磨石清洗干净,去除油脂和污物;s2.将所述磨石装入研磨机并利用研磨机对齿轮的毛刺部分进行研磨;s3.若在设定时间段后,齿轮任然存在毛刺,应将齿轮进行再次清洗,再加入设定量的研磨剂继续研磨,并在研磨过程中根据需要更换磨石,直至齿轮达到设定的光洁度要求;s4.将经过研磨后的齿轮,进行超声波清洗;s5.将齿轮进行清洗干燥处理,并进行浸油;本发明的粉末冶金齿轮去除毛刺的方法,根据齿轮的材质、大小以及结构复杂度选用合适的磨石,并利用研磨机对齿轮的毛刺进行研磨以去除毛刺,本发明的工艺中,选用了合适的研磨剂,提高了去毛刺的效率,研磨后的齿轮经过超声波清洗工艺后,其表面清洁度大大提高。

784

784

0

0

本实用新型公开了一种粉末冶金制品压制成型模具,它包括阴模,其特征是所述的阴模为分体结构,它包括阴模包套(4)、由至少2个阴模模芯瓣(3)组成的阴模模芯,所述阴模模芯的外侧面与阴模包套(4)的内侧面为锥面配合,所述的阴模模芯沿压制方向为上大下小的锥状体,本实用新型成型模具装模、拆模方便,且脱模压力小,特别是适用于粉末材料压缩性与成型性能差的粉末冶金制品的压制成型与脱模,其寿命长,造价低,脱模压力小,也降低了对压机的要求和造价;且由于成型剂和涧滑剂的用量大大降低,也降低了生产成本,同时,产品表面质量完好,正品率大为提高,解决了压制成型性很差、形状又很复杂的粉末冶金制品的成型难题。

1130

1130

0

0

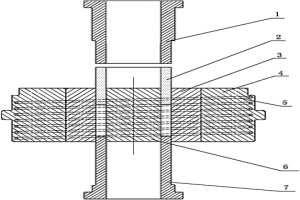

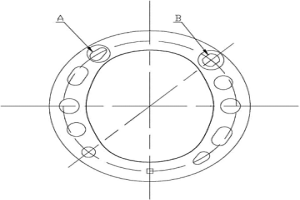

本发明公开了一种粉末冶金制品密度>6.7g/㎝3的铁基粉末冶金转子或齿轮制品的整形方法及整形模具,其特征是将需整形的转子或齿轮的烧结坯放入包括阴模套、阴模、芯棒的整形模具上定位,所述转子或齿轮的烧结坯的密度>6.7g/㎝3;当整形模具的上冲头下压时,带动转子或齿轮的烧结坯往下移动进入阴模,当转子或齿轮的烧结坯接触下冲头后,上冲头停止移动,然后脱模;在此过程中,利用阴模和芯棒对转子或齿轮的烧结坯进行整形;所述阴模套上设有对阴模套进行冷却的冷却机构;本发明通过在阴模套内安装循环冷却水管的方法,使模具、模架保持一定的温度,保证了制品精度,延长了模具的寿命,也保证了制品的整形质量,特别适应铁基粉末冶金转子或齿轮制品的整形。

1026

1026

0

0

本发明公开了一种汽车转向助力泵粉末冶金转子配方及制作工艺,所述汽车转向助力泵粉末冶金转子配方,按照质量百分比计的组分为钼粉0.5%,镍粉1%,钴粉0.5%,铜粉1%,二硫化钼0.5%,碳粉0.3%,铁粉余量,各组分之和为100%,采用本发明的叶片崁入式模具,转子一次压制烧结的表观含油密度≥7.0g/cm3,硬度≥HRC40,抗压强度≥950MPa,抗拉强度≥350N/mm2,冲击值AK≥50KJ/m2。生产工序包括混料、压制、烧结、整形、热处理、后处理等步骤。本发明生产的汽车转向助力泵粉末冶金转子,不仅可以代替以往用高合金锻造钢生产的转子,还大大减少了生产工序,降低了生产成本,降低了助力泵的噪音。

785

785

0

0

本实用新型公开了一种粉末冶金制品密度>6.7g/㎝3的铁基粉末冶金转子或齿轮制品的整形模具,它包括安装在模架上的阴模套,其特征是阴模套内设有冷却水管,所述转子或齿轮的烧结坯的密度>6.7g/㎝3;本实用新型通过在阴模套内安装循环冷却水管的方法,使模具、模架保持一定的温度,保证了制品精度,延长了模具的寿命,也保证了制品的整形质量,特别适应铁基粉末冶金转子或齿轮制品的整形。

893

893

0

0

本发明公开了一种采用粉末冶金工艺生产汽车转向助力泵粉末冶金定子,其特征是以重量计,选取钼粉0.5%~2%、镍粉1%~4%、铜粉1%~4%、石墨粉0.3%~1%、硬脂酸锌0.05%~0.3%,二硫化钼0.1%~0.7%,铁粉余量,各组分之和为100%,定子的表观含油密度≥7.0g/cm3,硬度≥HRA69,抗拉强度≥950MPa,冲击值ak≥50Kj/m2,生产方法包括混料、压制、烧结、整形、热处理、后处理步骤,本发明生产的汽车转向助力泵粉末冶金定子,不仅可以代替以往用高合金锻造钢生产的定子,还解决了高合金钢生产很难解决的定子形状复杂问题。

1244

1244

0

0

本发明公开了一种成本低,方法简单的粉末冶金制品表面着色方法,其特征是它对烧结之后的粉末冶金制品进行抛光处理,然后进行热浸油处理,所述的抛光为用安装有黄铜丝的抛光轮抛光,本发明方法简单,将抛光与着色合二为一,不但美化了工件表面,还提高了表面质量,可以使工件防锈时间延长1-2年。

1055

1055

0

0

本发明公开了一种高强度粉末冶金零件的材料配方及制作工艺,所述高强度粉末冶金零件的材料配方,按照质量百分比计的组分为钼粉0.5%?1%,镍粉1%?2%,钴粉0.05%?0.1%,铜粉1%?2%,二硫化钼0.5%?0.8%,碳粉0.3%?1%,铁粉余量,各组分之和为100%,经混合均匀成铁基粉末混合物。采用该铁基粉末混合物,在常规粉末冶金工艺条件下经一次压制烧结制成的零件,具有材料利用率高,产品精度高,环境污染小,生产效率高,成本低等特点,其平均含油密度≥7.0g/cm3,热处理硬度≥HRC40,抗压强度≥950MPa,抗拉强度≥350N/mm2,冲击值AK≥50KJ/m2;从而使一些中小粉末冶金企业,利用简单设备也能生产中高强度粉末冶金铁基零件。

1015

1015

0

0

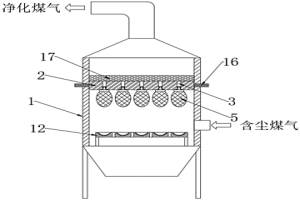

本发明公开了一种冶金用高炉煤气除尘设备及其使用方法,属于冶金领域,一种冶金用高炉煤气除尘设备,包括除尘箱,除尘箱的上端内壁固定连接有安装板,且安装板上开设有多个气体通道,本方案利用磁铁的吸附作用来吊起滤尘网兜,当滤尘网兜上积满灰尘后,重量的变化使滤尘网兜下落与承载板撞击,撞击时的震动使得灰尘抖落下来,从而实现滤尘网兜的自我清理,可有效提高除尘效果,本装置利用电动伸缩杆让滤尘网兜重新被吸附回去,在滤尘网兜与气体通道分离时,两个弹性密封板将气体通道和插管封闭,以免灰尘渗入而影响除尘效果,滤尘网兜内部的震动球在撞击时可自我震动,以加强震动效果,有效提高清灰效果。

893

893

0

0

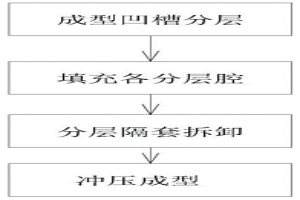

本发明公开了一种用粉末冶金材料制造汽车变速箱齿轮支架的方法,包括下列步骤:步骤一:利用可拆卸式分层隔套将成型模具下凹模的成型凹槽分割成外包于成型立柱的改性容纳环槽和外包于改性容纳环槽的基体容纳槽;步骤二:分别对改性容纳环槽和基体容纳槽填充不同冶金粉末;步骤三:拆卸分层隔套使改性容纳环槽与基体容纳槽合并形成填充有分层混合冶金粉末的成型凹槽;步骤四:利用上凸模冲压下凹模内的分层混合冶金粉末,获得汽车变速箱齿轮支架;实现分层添加冶金粉末,实现汽车变速箱齿轮支架靠近安装孔的部分和其他部分采用不同材料一体成型,生产效率高。

984

984

0

0

本发明公开了一种用于汽车变速箱的粉末冶金减磨材料,该材料的制备工艺包括以下步骤:s1.将设定配比的Cr‑Fe粉、Mo粉和Mn粉混合,进行球磨;s2.将上述粉末在1000℃,流动氮气中渗氮1h获得高氮复合粉末;s3.将所述高氮复合粉末添加纯Fe粉并继续球磨处理;s4.取球磨后的粉料放入压机内,采用650MPa以上的压力将粉料压成所需变速箱形状,压制成型得到毛坯;s5.将毛坯放入网带炉内进行烧结得到粉末冶金变速箱,网带速度600‑800r/min;s6.将烧结后的粉末冶金变速箱通过压机进行整形,使所述的粉末冶金变速箱达到要求的公差范围;s7.将整形后的粉末冶金变速箱进行倒角处理和去毛刺处理;本发明的用于汽车变速箱的粉末冶金减磨材料,采用机械合金化工艺制备出高氮近球形包覆粉末,然后用粉末冶金压制‑烧结工艺制备出高氮奥氏体钢变速箱。

884

884

0

0

粉末冶金风扇摇头齿轮与钢轴联接技术,属于 粉末冶金风扇摇头齿轮与钢轴的一种永久性联接技 术。它包括适应粉末冶金风扇摇头齿轮与钢轴联接 的钢轴倒锥和铆接颈加工、适应粉末冶金风扇摇头齿 轮与钢轴联接的过盈量以及一套适应粉末冶金摇头 齿轮与钢轴联接的模夹装置(附图1)。用本发明可 以将粉末冶金风扇摇头齿轮和钢轴两种材质性能不 同的零件牢固地联接起来,并达到足够的联接精度, 作为控制风扇摇头功能的重要非易损件。

北方有色为您提供最新的湖南益阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!