全部

947

947

0

0

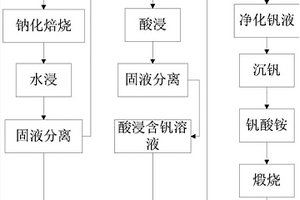

本发明公开一种钒渣深度提钒方法,涉及钒化工冶金技术领域。其包括以下步骤:S1、将钒渣和焙烧剂碳酸钠混合焙烧,得到焙烧熟料;S2、将焙烧熟料与热水混合,搅拌浸提,固液分离后得到碱性含钒溶液和一次尾渣;S3、将一次尾渣与酸溶液混合,搅拌酸浸,固液分离后得到酸性含钒溶液;S4、将酸性含钒溶液加入碱性含钒溶液中进行混合,得到pH值为4‑6的混合液;S5、在混合液中加入除杂剂进行除杂,经固液分离后得到纯净的钒液;S6、在钒液中加入硫酸,调节混合液的pH值在1.9‑2.1,加入沉淀剂,固液分离后得到沉淀母液和含钒沉淀物;S7、将含钒沉淀物煅烧,得到粉状钒产品。本发明操作简单,能耗低,成本低,绿色环保,能够深度提钒,钒提取率高。

933

933

0

0

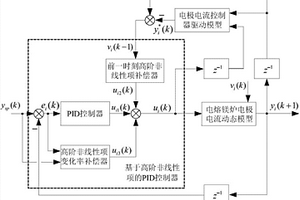

本发明属于冶金行业过程控制技术领域,尤其涉及一种基于高阶非线性项的电熔镁炉三相电流PID控制方法。该方法对电熔镁炉熔炼过程的实时数据进行采集,根据电机转动频率,以及电极电流建立熔炼过程电极电流机理模型,并通过设计消除跟踪误差的补偿器来消除高阶非线性项变化率的影响,得到由PID控制器、前一拍高阶非线性项补偿器与高阶非线性项变化率补偿器之和组成的电熔镁炉电极电流控制器。该方法能够改善电流控制精度,满足工艺要求。

834

834

0

0

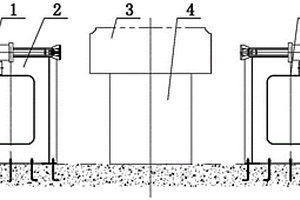

一种全方位炭块自动校正机属于冶金机械技术领域,具体涉及一种铝厂炭块生产过程中的炭块自动校正机。本发明提供一种结构简单,使用方便的全方位炭块自动校正机。本发明包括两横推归正机构,其特征在于:两横推归正机构设置在第一传输带两侧,两横推归正机构之间设置有相互配合的归正感应开关。

773

773

0

0

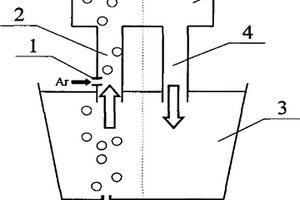

本发明涉及一种降低大型钢锭宏观偏析的方法,具体地说是在大型钢锭真空浇注过程中,通过芯杆中心通孔,利用氩气作为金属粉末的载气,并在真空抽吸的作用下将占浇注钢水量0.5~10%的与浇注钢种同成分的金属粉末,或纯铁金属粉末,或与浇注钢种同成分的金属粉末和纯铁金属粉末的混合物加入到钢锭模中,裹带着金属粉末、氩气的钢流进入真空室后由于气体膨胀并爆裂使钢水滴流化,从而使金属粉末在钢水中均匀分布,增加钢锭内部的形核质点,减小钢水过热度,加快钢锭的冷却速度,改善钢锭凝固组织,降低钢锭宏观偏析的方法,属于钢铁冶金工业大型钢锭浇注与制造领域。该方法操作简单,适用于所有真空浇注钢锭的生产。

1085

1085

0

0

本发明属于冶金资源综合利用技术领域,具体为一种钒钛矿热压块转底炉直接还原-电炉熔分综合利用的方法。所述方法包括:(1)钒钛矿矿粉和烟煤煤粉配料、混料后加热、热压成型,得到钒钛矿热压块;(2)钒钛矿热压块通过多层布料置于转底炉内进行厚料层直接还原;(3)钒钛矿热压块经转底炉还原得到的产物进入电炉进行熔分,得到含钒铁水和钛渣;(4)将含钒铁水进行吹钒炼钢,得到钒渣和钢锭,而钛渣可用作制取钛白的原料。利用本发明方法制取钒钛矿热压块,具有生产成本低、生产效率高、能耗低、产品质量优良等特点,显著提高了钒钛矿转底炉直接还原-电炉熔分工艺的经济性。

701

701

0

0

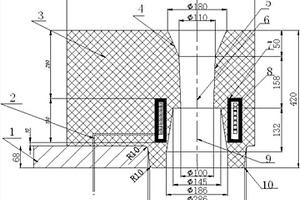

一种具有电磁感应线圈的座砖及其制造工艺,属于冶金技术领域。本发明利用电磁感应加热原理,对座砖内的铁碳合金进行感应加热直至部分或全部熔化完成开浇过程,从而取代了传统开浇过程中运用引流砂的传统方式,显著提高了开浇率,避免了钢液成分受到污染,提高了钢液的洁净度。座砖,包括具有钢液通道的座砖本体,其特点是在钢液通道外侧的座砖本体内设置有电磁感应线圈,在电磁感应线圈与座砖本体之间设置有隔热层。制造工艺;将电磁感应线圈封装于隔热层内;将封装后的电磁感应线圈悬空于座砖模具内;通过浇注将封装后的电磁感应线圈镶嵌于钢液通道外侧的座砖本体内;经过烘烤脱模使封装后的电磁感应线圈和座砖本体成为一体。

745

745

0

0

本发明涉及一种利用工业固体废弃物生产氧化铝的方法,尤其涉及一种氨法处理粉煤灰生产氧化铝的方法。它包括下述步骤:生料磨制、熟料烧成、熟料溶出、氨气回收、高硅渣分离洗涤、硫酸铝铵溶液分解、粗氢氧化铝分离洗涤、硫酸铵溶液蒸发和拜耳法处理。产品为冶金级氧化铝、高硅渣和高铁渣,高硅渣可用作为生产白炭黑、硅胶及高硅产品的原料,高铁渣可作为炼铁原料。本发明不添加任何助剂,可有效提取粉煤灰中氧化铝,氧化铝的提取率可达到90%以上,实现粉煤灰综合利用。

1141

1141

0

0

本发明公开了在化工及冶金生产中用于清洁液体及带有少量颗粒的液体料流的三通出料器,尤其涉及一种氧化铝生产中的安装于锥型槽底部,并与出料泵进口管道连接的三通出料器。一种带有双阀结构的三通出料器,它是由两个闸阀构成总体,两个闸阀共用一个阀体(3),阀体(3)上设有上阀口(6)和下阀口(7),阀体(3)的上部中空部分为分料腔(5)。本发明工作原理简单、可靠。其寿命长、造价低,安装方便。

893

893

0

0

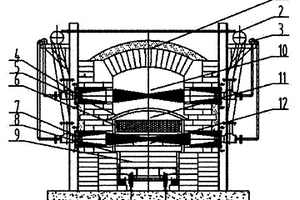

本发明涉及冶金技术领域,具体涉及一种直接还原铁的窑炉设备。本发明建造的直接还原窑炉设备,包括窑顶1,助燃风管道2, 燃气管道3, 烧嘴, 料池6,曲封8,窑车9,该窑炉设备还包括隔板5,窑顶下与隔板上的空间为上燃烧室10,隔板下与料池上的空间为还原室11,料池下与曲封上的空间为下燃烧室12,该窑炉设备的烧嘴分为上烧嘴4和下烧嘴7,分别设置于上燃烧室10和下燃烧室12的炉壁上,燃气管道3连接上烧嘴4和下烧嘴7,助燃风管道2接入上燃烧室10和下燃烧室12,窑车9支撑着料池6。本发明的直接还原铁的窑炉设备,节省设备成本的同时,提高了物料的还原效率。

809

809

0

0

本发明公开了一种罐式煅烧炉在高温下铬渣解毒的方法,属于冶金、化工、及原料热加工技术领域。一种罐式煅烧炉在高温下铬渣解毒的方法,利用碳素行业普遍使用的罐式煅烧炉在500-1300℃的高温下对煅烧焦或其它焦炭和铬渣的混合物进行还原反应进行解毒。这种方法具有对混合物不用成球、对热工制度和解毒质量可以实施控制及在反应中炉罐内不易结圈的特点。一般的情况下使用这种方法对炉后的烟气可以不配置净化装置,这种工艺方法节省了投资,简化了解毒流程。

1150

1150

0

0

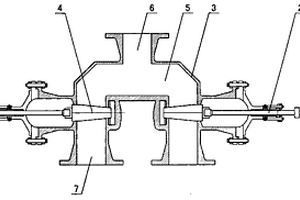

一种RH底吹氩真空循环脱气装置,属于冶金技术领域,包括钢包和真空室,其中钢包底壁设有喷嘴或透气砖,喷嘴或透气砖连接吹氩装置,喷嘴或透气砖位于真空室上升管在钢包底壁投影的一侧。采用本发明的装置可以有效提高RH真空循环脱气装置的循环流量;加强RH真空循环脱气钢包内的搅拌;缩短混匀时间;加快钢包内脱氧夹杂物的去除;提高脱气、脱碳速率。

1051

1051

0

0

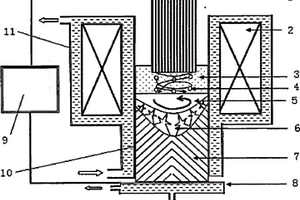

一种带有外加电磁搅拌的电渣熔铸装置及方法,属于特殊钢电渣冶金技术领域,包括结 晶器、结晶器水套和电磁搅拌器,结晶器外壁套有一个环形磁铁,环形磁铁位于结晶器的中 上部,环形磁铁的铁芯上绕有线圈,在环形电磁铁周围设有电磁搅拌器水套,电磁搅拌器水 套与结晶器水套连通;熔化的自耗电极形成钢液滴进入渣层,在外加旋转电磁场作用下,钢 液滴在渣层中呈现螺旋线方式下落,进入钢锭液池中,钢锭液池不断上升也进入电磁搅拌器 的有效磁场作用区,此时钢液中电流与旋转磁场作用产生电磁力驱动钢液旋转;本发明设备 简单,在改善铸坯的表面及皮下质量,改善铸坯凝固组织,提高等轴晶率,减轻中心偏析及 中心疏松等内部缺陷方面都有显著的作用效果。

794

794

0

0

一种激光成型电镀锌线导电辊,包括基体,基体表面上覆盖有激光熔覆层, 激光熔覆层的厚度为3~10mm,激光熔覆层与基体为冶金结合,所述的激光熔 覆层为镍基合金粉末层或钴基合金粉末层或镍基合金粉末层与钴基合金粉末层 的结合体。其的制造方法工序如下:A.制作导电辊基体;B.激光熔覆中间过 渡层:先用横流连续CO2激光器在导电辊基体上熔覆一层镍基合金或钴基合金 粉末打底,作为中间过渡层;经机械加工去除表面激光熔覆氧化皮后,再用横 流连接CO2激光器在中间过渡层上熔覆耐磨性和耐蚀性能较好的镍基合金或钴 基合金粉末作为表面功能层;本制造方法适应性强、操作简便、规范性强、生 产成本较低,具有巨大的实用价值。

1004

1004

0

0

一种高密度金属化球团的还原方法,属冶金技术领域。按以下步骤进行:(1)将待还原铁矿粉、内配碳粉和粘结剂按比例混合均匀制成球团;(2)将球团与还原剂按比例混合制成待还原物料;(3)将待还原物料装入还原容器中再放入还原窑炉内,在温度为1220~1260℃条件下进行还原反应6~8h,(4)反应完毕窑车内的物料在自然冷却到200℃后将还原剂尾粉和金属球团分离,再进行表面打磨、清刷,获得密度3.8~4.2t/m3的高密度金属化球团产品。本发明的方法不改变原有的窑炉还原操作,无需将还原铁破碎在冷压块,能够降低生产成本,节省能源消耗,炼钢应用方便,生产过程稳定,且金属化率也有提高,本发明的方法具有良好的应用前景。

1171

1171

0

0

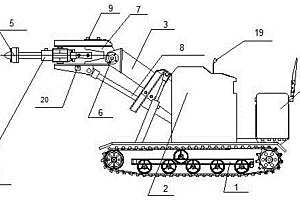

本实用新型涉及冶金设备技术领域,特别是涉及一种高炉风口小套装卸装置。本实用新型包括行走机构,所述行走机构上端设置有主机,所述主机与摆动机构相连,其特征在于:所述摆动机构上端通过折臂主轴与水平调节机构连接,所述水平调节机构下部设置有折臂液压缸,所述折臂液压缸一端与摆动机构连接,所述折臂液压缸另一端与水平调节机构铰接;所述水平调节机构上设置有拉拔机构,所述拉拔机构与涨紧机构相连。本实用新型通过提供一种高效、安全的风口小套装卸装置,能够实现安全、快速、准确的将风口小套安装、拆卸以及运输,提高工作效率,降低工作强度。

881

881

0

0

本实用新型属于冶金设备技术领域,提供一种金属板带材辊式淬火机移动机架提升装置。具体包括液压阻尼器底座、销轴、液压阻尼器、液压阻尼器罩、叉头、升降机丝杠、升降机底板、螺旋升降机。该提升装置用螺旋升降机来实现移动梁的上升和下降,根据钢板的厚度调节移动梁上喷嘴与钢板的距离,方便快捷。该提升装置具有机构简单、维护方便、故障率低、辊缝维持精度高等优点,能够满足辊式淬火机正常生产对高精度辊缝的需求。

1064

1064

0

0

本实用新型公开了一种用于钛合金粉末存储装置的过滤组件,属于钛合金粉末冶金技术领域。该过滤组件包括过滤管道件和过滤网,所述过滤管道件内设有过滤网。所述过滤管道件包括快卸法兰、快卸法兰接管和过滤网固定板,其中:所述快卸法兰为两个,分别设置于快卸法兰接管的两侧,所述过滤网固定板固定在快卸法兰接管内。本实用新型过滤组件装卸方便、快捷,针对不同的钛合金及钛的金属间化合物,应用不同的滤网以达到最佳的效果。本组件延长了真空系统的维护周期,增大真空系统的使用寿命。

871

871

0

0

本实用新型属于冶金、矿山等行业中的一种复合同步振动圆锥破碎机。破碎机的工作机构由外破碎锥体和可动的内破碎锥体构成,可动的内破碎锥体和两激振器通过四根拉杆悬挂在外破碎锥体的立板上,该机采用了“双电机驱动复合同步理论”,电机通过轮胎联轴器驱动两激振器等速同向回转产生离心力,在离心力的作用下,可动的内破碎锥体绕机器中心线作圆运动。该破碎机可破碎不同硬度的物料,破碎比大,可带载启动和停车,无须设过载保护装置,不必配给料器和布料器,简化了工艺流程和设备投资。

1084

1084

0

0

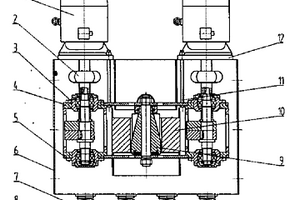

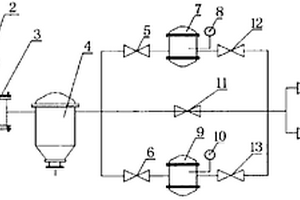

本实用新型公开了一种减压式动密封真空电渣炉。真空电渣炉的真空系统主要由电渣炉的动密封真空室(1)、真空表(2)、防爆装置(3)、除尘器(4)、真空阀门(5、6、11、12、13、14、15)、真空过滤器(7、9)、温度表(8、10)和真空机组(16、17)组成。本实用新型能使真空电渣炉的真空室在空载下30分钟内抽到100Pa,真空室内的空载极限真空度可达1Pa,使用时取得了显著的冶金效果,对于电渣钢质量的改善发挥了重要作用。

1060

1060

0

0

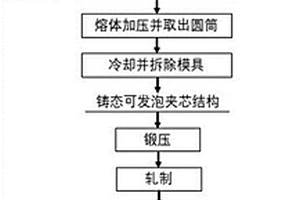

本发明属于层状复合材料制备领域,涉及一种复合铸造联合轧制制备泡沫金属夹芯板的方法。首先,在模具中放置的圆筒内和圆筒外壁与模具内壁的空隙内分别熔化低熔点和高熔点金属,降低温度并使高熔点金属处于半熔融或凝固态,低熔点金属处于液态,向低熔点金属中添加发泡剂,搅拌均匀后用压力限制熔体的体积变化,取出圆筒并冷却到一定温度后得到铸态可发泡夹芯结构;其次,对上述热态结构进行锻压;再对其进行热轧;最后,将上述轧制态可发泡夹芯结构切边后进行发泡,得到冶金结合的泡沫金属夹芯板。本发明首次引入复合铸造法将液态可发泡芯层与半固态或固态面板结合,将热态夹芯结构直接进行锻压和轧制,极大地降低了成本、提高了生产效率。

837

837

0

0

本发明的一种具有旋流作用的连铸中间包装置及工艺方法,属于冶金技术领域。装置包括带导流孔异型塞棒、带旋流空腔中间包、滑动水口、带螺旋凹槽浸入式水口。导流孔均布在异型塞棒基座底部;异型塞棒、旋流空腔和浸入式水口中心轴线重合。方法为:滑动水口呈关闭状态,向中间包注入钢液,液面稳定后调节滑动水口开口尺寸,钢液由中间包注入结晶器,液面重新稳定后,异型塞棒下降至接触到中间包内腔底面;钢液通过导流孔进入到旋流空腔旋转进入浸入式水口后,钢液借助螺旋凹槽进一步做加速旋转运动;旋转钢液通过水口出口流入到结晶器内。本发明驱动连铸生产过程中浸入式水口内的钢液产生特定角度旋转,减少铸坯中心偏析缺陷,提高钢坯质量。

838

838

0

0

一种高拉速包晶钢板坯连铸保护渣及其用途,属于钢铁冶金连铸领域。该高拉速包晶钢板坯连铸保护渣,包括的成分及各个成分的质量百分比为:CaO:39~43%,SiO2:22~26%,Al2O3:2~4%,MgO:1~3%,Na2O:8~10%,CaF2:8~13%,B2O3:6~9%,C:2~3%;以上所有成分的质量百分比之和为100%,并且Al2O3+MgO≤5%;该高拉速包晶钢板坯连铸保护渣在保持保护渣高碱度的情况下,增强了保护渣的结晶性能,促进枪晶石等晶体析出,提高了析晶率,控制了保护渣传热能力,改善了包晶钢纵裂纹缺陷。

956

956

0

0

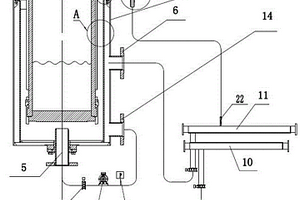

本发明涉及冶金设备技术领域,特别是涉及一种真空自耗炉结晶器冷却装置及其冷却方法。本发明包括坩埚,所述坩埚外壁由内至外依次设置有隔水套、分水套和结晶器壳体,所述坩埚外壁和隔水套之间为进水层,所述隔水套和分水套之间为存水层,所述分水套和结晶器壳体之间为回水层;所述坩埚下方设置有进水口,所述进水口与进水排出口相连;所述回水层的回水口的一端设置在结晶器壳体上,所述回水口的另一端与回水排进口相连。本发明通过提供了一种真空自耗炉结晶器冷却装置及其冷却方法,使坩埚内部的熔融态金属在结晶时,晶粒更加细小,排布更加规则,使金属锭的金相组织结构更加均匀。

1127

1127

0

0

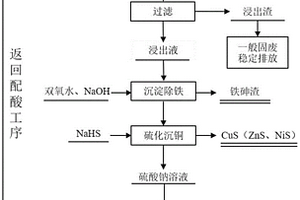

本发明涉及有色冶金废渣综合回收利用技术领域,尤其涉及一种从处理矿山酸性废水产出的中和渣中回收有价元素的方法。该方法包括:中和渣酸性浸出→中和除铁砷→硫化收铜→蒸发结晶几个工序进行综合回收渣中富集的铜、铁及少量的砷、锌、镍等有价元素,铜、铁的回收率在95%以上,脱砷率达90%以上。利用本发明提供的综合回收有价元素的方法,浸出渣可作为一般固废稳定堆存避免重金属污染,同时渣中有价元素找到可二次利用的途径,提升资源利用率。工程流程合理,成本低廉,金属回收率高,“三废”处理成本低,对环境保护、资源回收利用及经济效益提升意义重大。

中冶有色为您提供最新的辽宁沈阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日