全部

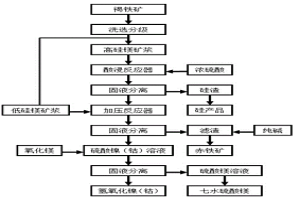

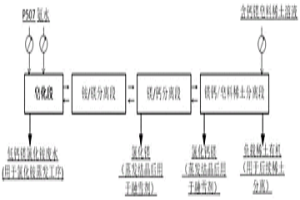

本发明公开了一种利用液相法回收的废旧锂离子电池中镍钴锰制备三元氢氧化物的方法,属于冶金回收有价金属的技术领域,以解决日益凸显的废旧锂离子电池回收的问题。本发明以废旧锂离子电池为原料,主要生产步骤包括:拆解破碎、浆化、浸出、萃取法除铜、沉淀法除铁铝、制备镍钴锰三元氢氧化物。本发明将整电池破碎后处理,回收制备的全过程无有害气体产生,从根源上实现绿色回收,最终制备的产物镍钴锰三元氢氧化物也符合制备镍钴锰三元电池所需的原料要求,整个生产过程操作更加便捷,产物更加纯净,适于产业化。

1220

1220

0

0

本发明涉及一种适用于发电、热电、石油、化工和冶金等行业燃煤锅炉使用的燃煤添加剂,特别是一种锅炉铬基除焦节煤剂组合物,它由下述组分及重量份数组成:三氧化二铬65~80份、硫酸铜12~20份、氧化铈8~13份、五氧化二钒8~13份、二氧化锰10~16份、高锰酸钾12~18份、氯酸钾6~11份、氧化锌15~22份、钼酸钾10~15份、碳酸钴8~13份、碳酸钡9~15份、碳酸钠30~40份、三氯化铁6~10份、活性凹凸棒白土40~55份与渗透剂JFC?0.1~0.3份。它有效的解决了燃煤锅炉长期解而未决的锅炉结焦和积灰问题,节煤率大于4%,解决了酸性物对锅炉部件的腐蚀问题,延长了锅炉的使用寿命,减少大气环境污染。本发明也适用于燃油锅炉的除渣。

956

956

0

0

一种卡尔多炉渣综合利用处理方法,包括以下5步:(1)卡尔多炉渣的预处理;(2)配料:按一定比例加入还原剂、石灰石进行混合,越均匀越好;(3)三相可控极性直流电弧炉熔炼;(4)二次物料预处理;(5)二次三相可控极性直流电弧炉熔炼;(6)产品制备:将铜镍合金半成品送火法精炼除杂。本发明采用原料预处理、两步法三相可控极性直流电弧炉进行熔炼工艺,产出粗铜产品和铜镍合金产品,实现了卡尔多炉渣综合利用和有价金属多用途回收,是一种低成本、高回收率、短流程的冶金技术。

950

950

0

0

本发明属于冶金领域,涉及一种低氢、低氮、低微碳铬铁生产方法,采用电硅热法,1)原料:高品位、低镁铝比的铬铁粉矿;硅铬合金:Si+Cr≥72%、Si≥38%,碳含量在0.06%以下;石灰,GaO≥90%,杂质总量不超过1%;2)配比:以质量份计,铬铁粉矿35~51份,硅铬合金11份~15份,石灰25份~34份;3)一次性投入电弧炉,顺序为石灰铺底‑‑铬铁粉矿夹中间—硅铬合金堆顶;4)①电弧炉的三相电机极间距调小;②配电要求172~178V,精炼时间50分钟内;③将出铁时间控制在10分钟以内;④迅速带渣浇注;⑤浇筑后,合金在盖渣状态下逐步自然冷却,间隙通过已粉化的低微碳铬铁渣灰予以封住。有益效果:产品含氢量为:0.002%,含氮量为:0.016%,优于国外产品。

820

820

0

0

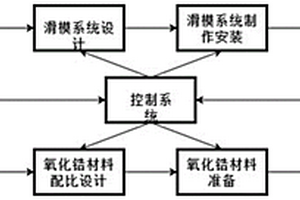

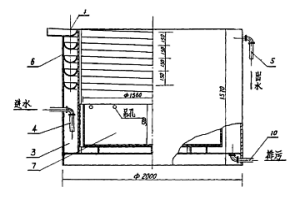

利用滑模工艺制造长径比≥8的氧化锆材质炉管的方法,本发明涉及冶金技术领域,采用滑模工艺技术,实现根据炉体和现场实际情况,制备一套液压滑升模板结构系统;采用酸性注浆法,将水洗好的浆料调节pH值为1.7~1.9、泥浆密度为1.9~2.1g/cm;利用滑模系统采用上注法连续浇筑成型,在浇注过程中防止产生气泡;根据制品壁厚要求控制浇注时间,控制厚度方向的放尺率。能够建造大长径比的炉体、能够连续整体浇筑成型、没有接茬、生产能够在线进行等先进性,工艺简单。同时能够降低成本,有效控制质量,产品性能稳定优良,不受条件限制,不用考虑等静压成型设备等大型设备,只用特制的模具机构即可,只需要保证浇筑成型然后高温成型即可制备性能优良的炉窑。

889

889

0

0

本发明属于冶金和矿物加工工程领域,涉及一种高温粉状铁矿还原焙砂分段冷却方法,本发明采用不同介质分多段对高温粉状铁矿还原焙砂进行冷却;主要分为煤气冷却段、氮气冷却段、空气冷却段和水冷却段;高温段采用煤气作为流化介质进行冷却;中温段采用氮气作为流化介质同时起隔绝空气作用,保证余热锅炉内无氧环境;高温粉状铁矿还原焙砂在流化状态下与锅炉管道内介质进行热交换,煤气、氮气主要起流化作用和保护气氛;还原焙砂在低温时与空气接触进行有氧冷却;还原焙砂与空气接触后,放出大量的反应热;煤气和空气经过换热升温后进入燃烧系统掺烧,降低焙烧热耗;粉状还原焙砂温度低于250℃后进入水中冷却、制浆及后续选别。

888

888

0

0

本发明公开了一种硫酸稀土萃取分离过程中钙离子去除的方法,属于湿法冶金领域。本发明利用硫酸钙晶种诱导析晶实现稀土料液中钙离子降低的方法,对于萃取生产线高钙硫酸稀土溶液进行隔油处理,按照固液比(wt.%)=3~20%加入硫酸钙活性晶种,反应0.5‑2.0h,陈化0.5‑2.0h,固液实现分离,滤渣弃去,实现体外降钙,降钙后硫酸稀土溶液水相加入低钙废水进一步稀释至钙离子饱和溶解度以下来有效减少萃取生产线结晶。

753

753

0

0

本发明属于冶金工艺技术领域,具体公开了一种在转炉内钢水脱氧合金化的方法,本发明在转炉出钢前,以氮气为载气,环缝保护气体为甲烷,将硅铁合金粉、硅锰合金粉和铝粉通过双层套管式转炉底吹喷枪喷入转炉炉内钢水中,实现钢水脱氧合金化,喷入炉内合金粉的量根据转炉终点控制情况确定,达到确定的喷粉量后,将转炉内钢水出至钢包内,并根据转炉终点成分、喷吹合金粉的量以及所炼钢种要求的化学成分在出钢过程进一步合金化,使之达到要求;其底吹气体流量大,钢水搅拌好,不存在搅拌死区,动力学条件良好,喷入炉内的合金粉能够迅速脱氧合金化并混匀,达到资源循环利用,同时提高钢水脱氧效果和合金收得率,从而降低炼钢合金成本。

1191

1191

0

0

本发明公开了一种难选铁矿石流态化磁化焙烧干磨干选工艺,属于冶金技术领域。本发明所依据的技术原理为:经流态化磁化焙烧后的铁矿粉‑0.074mm已占50%,属粉体料,而且焙烧矿与原铁矿石相比,可磨度高,成本低,可采用干磨工艺实现全部细磨,然后采用三段干式精选工艺进行选别作业。该工艺利用干选机引风、鼓风变频控制系统自主控制铁精矿品位,与湿式磁选工艺相比,具有操作灵活、铁精矿品位易于控制的特点,也可为缺水地区磁铁矿的选别提供技术支撑。同时,本发明工艺也适合嵌布粒度粗、细的磁铁矿,不用焙烧,破碎干磨至要求粒度时,即可进行干选。

1119

1119

0

0

本发明涉及湿法冶金领域,具体涉及一种从褐铁矿中用湿法处理提取镍、钴的方法。本发明只需要加一次酸,在高硅镁矿石加压浸出阶段不需另加硫酸,通过常压浸出液中Fe3+水解为沉淀释放出来的质子再浸出低硅镁高铁矿,之后再加压和加热的条件下Fe3+水解为沉淀滤出,减少了硫酸消耗量低,且经固液分离后加压浸出渣中铁含量较高,能够达到58~65%;加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;本发明可以在工艺过程中很自然方便的将铁渣和硅渣分离,且常压浸出渣中二氧化硅的含量达到65~90%,使得浸出渣能有效利用,实现了对低品位红土镍矿的高效开发利用;本发明工艺操作简单、安全、工艺时间短、效率高。

1199

1199

0

0

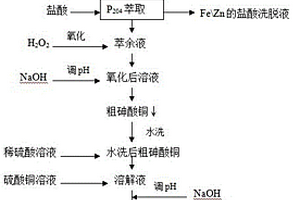

本发明属于湿法冶金技术领域,具体涉及一种以含砷铜电解液制备砷酸铜的方法,本发明采用吸附剂吸附交换?萃取?氧化等工艺手段,主要针对含砷较高、且同时伴有少(微)量的镍、铁、锌、锑、铋等元素的铜电解残液中铜和砷的无害化回收利用,制备具有高附加值的砷酸铜产品。砷酸铜化合物是木材防腐剂的主要原料。用该物料生产砷酸铜,可实现砷的无害化和资源综合利用,并且具有较高的经济效益和社会效益。

1027

1027

0

0

一种纳米防粘过滤布,是专门针对冶金行业净化精冶炼工序提供的用于过滤5微米以下粒子的小孔径的工业过滤布,经过a拉丝、b经纱、c织造、d后整理等工艺制备而成。本纳米防粘过滤布选用物化性能稳定的材料,经过拉丝、整经、织造及定型后再压光的生产工艺制成运用于过滤与分离技术的新型过滤布.此产品将定型、压光及涂覆乳液三个工序合并为一个工序,降低了生产成本,节约了能源消耗,减小了工人劳动强度。本发明的产品在连续使用30天后才需要清洗,滤布使用周期变长.因滤布表面涂覆了聚四氟乙烯乳液使滤面表面光滑,且滤布表面不再和滤饼粘连,滤布孔径不易补堵塞,大大增加了滤布的使用寿命。

734

734

0

0

一种氯化镍溶液除硫酸根的方法,涉及一种湿法冶金中除杂的方法,特别是氯化镍溶液中除去硫酸根的方法。其特征在于在氯化浸出过程中,将氯化浸出液加温至60~70℃,然后加入碳酸钡或氯化钡,反应1~2小时,使浸出液中的SO42-与Ba2+反应生成BaSO4沉淀,经固液分离后,浸出液进入除铁工序,BaSO4沉淀随浸出渣开路。本发明的方法,具有工艺简单,操作方便,能有效地除去溶液中的SO42-,提高氯化镍产品的质量。

1090

1090

0

0

本发明属于有色金属湿法冶金领域,涉及一种铜、镍和锰等湿法电解、沉积阴极板。本发明三明治复合金属电解、沉积阴极板,主要包括导电杆和阴极极板。本发明中,导电杆中的铜与复合金属板中的铜连接,电阻和连接质量的可靠性显著优于传统铜‑钢异种金属连接的不锈钢阴极板,同时制造工艺简单。采用不锈钢‑铜‑不锈钢三明治复合金属板作为阴极极板,电流经复合板铜层直接导通整个阴极极板,电流密度均匀,电解、沉积金属品质高。本发明阴极板在高密度电流工艺中具有不易短路、能耗低、生产效率高、服役可靠性和寿命大幅提高等优点。

874

874

0

0

本发明涉及一种有机硅树脂防腐涂层材料,该材料以质量百分比计,由20~30%的A组分和70~80%的B组分混合均匀而成;所述A组分由55~70%有机硅改性环氧树脂聚合物ES‑1002T、10~15%的丁腈橡胶、15~25%的填料Ⅰ和3~5%的助剂经高速分散混合而成;所述B组份由70~80%改性胺固化剂、5~8%氨类固化剂和10~25%填料Ⅱ经高速分散混合而成。本发明有机硅树脂防腐涂层材料具有优异的物理机械性能,热稳定性高,耐腐蚀性、柔韧性、抗渗性能好,固化后的材料强度高。作为化工、冶金行业设备防腐材料时,修复后的设备比原先耐用1.5~3倍,延长了设备使用寿命,同时维修成本降低40%以上。

788

788

0

0

本发明公开了一种铸锭金粉中二十种杂质元素的快速测定方法,属于冶金行业的金属测试分析技术领域,解决了《金化学分析方法》技术支持下个元素分散分析、操作复杂、分析周期长的问题。本发明测定的二十种杂质元素为钯、铂、铑、铱、钌、铝、镁、砷、银、锡、铋、锌、锰、锑、铅、铜、镍、铬、铁、硅元素,其测定依据电感耦合等离子体发射光谱法检测原理进行,方法包括测定条件、样品处理、工作曲线绘制、共存元素干扰考察、检出限及测定下限、精密度实验和回收率实验。本发明只需一次样品处理,2h内即可完成二十种杂质元素的同时测定,分析速度快、准确度高、经济环保、技术先进、操作简便,具有很好的应用前景和推广价值。

910

910

0

0

本发明公开了一种延长镍直线浇铸阳极模使用寿命的方法,属于冶金工业生产加工模具技术领域。将阳极模底面的散热筋设计为圆弧形,以增大其散热面积;设计双溢流槽来对镍阳极液进行定量以防止其发生溢流;将阳极模的中脊梁设计为圆弧形以防止其发生冲刷粘连;阳极模浇注区域采用激冷材料加工而成,防止其强烈受热而龟裂;采用高、低温两步退火工艺以形成铁素体基体组织,增强阳极模的热耐受性。本发明通过改变阳极模原有结构设计及增强原有材质塑性的方法使镍直线浇铸阳极模的使用寿命延长了10天以上,具有很好的推广应用价值。

694

694

0

0

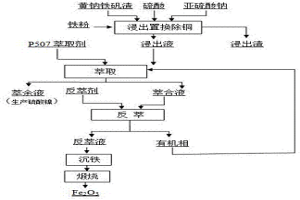

本发明涉及有色冶炼湿法、火法冶金技术领域,公开了一种氧化铁的制备方法,是将黄钠铁矾渣用工业硫酸进行浸出处理,浸出液再经P507萃取除杂,萃余液满足生产硫酸镍产品的质量要求,反萃液杂质含量能够满足生产氧化铁产品的质量要求,反萃液经氧化中和水解法和针铁矿法沉铁,铁沉淀物再经高温煅烧产出合格的氧化铁产品,本发明以黄钠铁矾渣为原料制备氧化铁,使黄钠铁矾渣循环利用,找到了一种生产氧化铁的原料,使黄钠铁矾渣得以循环利用,并拓宽了生产氧化铁产品的原料种类。

1197

1197

0

0

本发明公开了一种共生难选铁矿石在线闭路磁化焙烧干磨干选工艺,属于冶金技术领域。先将干磨至‑0.3mm的共生难选铁矿石进行弱磁分离预选作业,然后对磁铁矿进行三段弱磁干式精选,对含赤铁矿、菱铁矿、褐铁矿和围岩的混合尾矿进行磁化焙烧,最后对焙烧矿进行干式抛废、干磨、三段弱磁干式精选,并与三段弱磁干式精选精矿合并,得到品位62%以上的铁精矿,三段弱磁干式精选尾矿与抛废尾矿合并为品位9%以下的最终尾矿,金属回收率达到80%以上。本发明工艺可以在线同时对含磁铁矿和赤铁矿、菱铁矿、褐铁矿的共生难选铁矿石进行磁选处理,提高了资源利用率和金属回收率,并且能够使缺水矿山铁矿石资源得以有效利用。

773

773

0

0

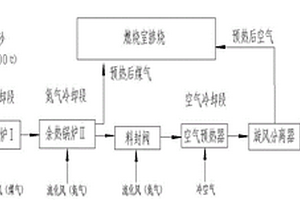

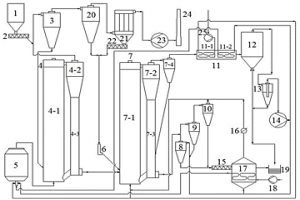

本发明公开了一种难选铁矿石粉氧化‑磁化焙烧系统及工艺,属于冶金和矿物工程技术领域。难选铁矿石粉先在氧化焙烧炉内进行充分地氧化焙烧,再进入循环流化床反应器中进行还原磁化焙烧,实现了难选铁矿石粉、尤其是嵌布粒度较细的难选铁矿石粉的快速磁化焙烧;通过湿式除尘器、脱水器对焙烧尾气进行彻底净化处理后再进入燃烧室利用,解决了燃烧室结瘤的问题,保证了燃烧室内气流的正常通行,在一定程度上加快了整个磁化焙烧反应的进程;通过高温焙烧铁矿石粉预热助燃空气的方式回收焙烧铁矿石粉的显热,使焙烧铁矿石粉显热利用更为合理、充分;通过焙烧尾气经由间接换热器预热煤气来回收焙烧尾气的显热,提高了燃料的利用率。

821

821

0

0

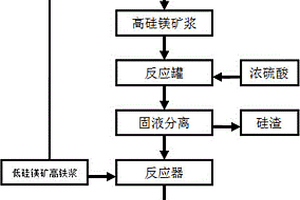

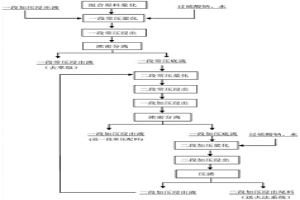

本发明公开一种回收褐铁矿中镍、钴、铁、硅和镁的方法,属于冶金领域。该工艺通过对褐铁矿洗选分级得到高硅镁矿和低硅镁高铁矿;向双螺旋推料反应器中同时加入高硅镁矿浆和足够的浓硫酸,以溶解绝大部分的可溶性非铁金属和可溶性铁;然后固液分离得到常压浸出渣和常压浸出液;将常压浸出液和低硅镁高铁矿浆按比例加入加压釜中加压浸出;固液分离得到加压浸出渣和加压浸出液;随后对加压浸出滤液纯化,得到铁精粉产品。该工艺具有镍钴浸出率高、硫酸消耗低、反应时间短、生产效率高的优点;还由于加压浸出为中低压设备,避免了高压釜设备昂贵、易结垢的缺点;使得矿石中的主要成分铁能够经济有效的得到回收和有效利用,而且废渣量少。

1211

1211

0

0

本发明涉及一种大型转子轴颈密封瓦磨损处现场无应力堆焊修复工艺,包括:①堆焊准备工作:对大型转子轴颈密封瓦磨损处毛刺、锐角等进行锉修整形,对油污、锈垢进行化学清洗,然后去除修复部位覆疲劳层;②无应力堆焊:采用无应力堆焊机将焊丝冷熔,无温升的堆焊在轴颈密封瓦磨损部位,留出加工余量;③进行粗修磨:粗修后再堆焊缺陷,然后进行打磨精修;④最后抛光,达到转子轴颈要求尺寸。本发明采用无应力堆焊技术,堆焊层与转子基体呈冶金结合,强度高,质量好,效率高、工期短、费用低,使大型转子轴颈密封瓦磨损处现场优质修复变为现实,为发电机组长期安全运行提供了有力的保证。

1092

1092

0

0

本发明应用于火电厂、煤炭、冶金矿山、水泥生 产厂的球磨机磨制原料之用。高耐磨低锰锻轧钢球采用少量的锰铁合金元 素,型钢下料、加热胎模锻造或轧制成型后即进入滚 道式淬火槽利用余热淬火,不再二次加热回火的工 艺。钢球的磨损抗力与冲击韧性匹配合理,使生产吨 产品的金属材料消耗大幅度下降、磨损力明显提高、 设备检修周期延长、电能消耗减少、成本降低。

893

893

0

0

本发明公开了一种过硫酸盐高级氧化法除锑的方法,属于湿法冶金领域,包括如下步骤:步骤1:将混合原料浆化后,并入一段加压浸出液得到一段常压浆化液,将过硫酸盐加入,激活后进行除锑反应,经浓密分离得到一段常压浸出液和一段常压底流;步骤2:一段常压底流、二段加压浸出液泵至二段常压浆化槽得到二段常压浆化液,依次进行2次浸出处理,经浓密分离得到底流,底流继续泵入二段加压浆化槽得到二段加压浆化液,将过硫酸盐加入,激活后进行除锑反应。将一段常压浆化液锑含量除至0.0005g/L以下,除锑率89.9%;将二段加压浆化液锑含量除至0.005g/L以下,除锑率99.2%;保证电积镍含锑控制在Ni9996标准范围内。

1041

1041

0

0

本发明公开了一种萃取法去除含钙镁皂料稀土溶液中钙镁离子并提纯钙镁的方法,属于稀土湿法冶金萃取技术领域。本发明多级萃取前还包括皂化控制段,多级萃取由铵/镁分离控制段、镁/钙分离控制段以及镁钙/皂料稀土分离控制段前后3个分离段组成;所述铵/镁分离控制段的首级出口水相与皂化控制段的皂化废水汇合从皂化控制段排水口排出;所述镁/钙分离控制段的首级出水相一部分排出,用于蒸发结晶后制作融雪剂,一部分用作上一级的水相;所述镁钙/皂料稀土分离控制段的首级出水相一部分排出,用于蒸发结晶后制作融雪剂,一部分用作上一级的水相,镁钙/皂料稀土分离控制段的末级有机相转出用作稀土萃取生产线的负载有机。

1156

1156

0

0

本发明涉及工程材料和有色冶金技术领域,具体公开了一种铝电解槽槽壳制造方法。本发明针对电解铝过程中电解槽不同槽型不同部位承受的温度和载荷的不同,所需钢板性能不同,但实际在铝电解槽槽壳设计和制造过程中选择的电解槽钢板性能要么富余量过大造成本的上升产生浪费现象,要么钢板性能富余量过小不满足服役条件造成电解槽槽壳寿命降低,本发明解决了电解槽槽壳不同部位承受不同服役条件下的钢板选型问题,实现电解槽槽壳整体抗石墨特性和寿命的提高,为电解铝行业提供了一种低成本高性能的电解槽槽壳设计方法和制造方法,为电解铝行业节省成本,促进电解铝装备升级。

本发明涉及冶金防腐技术领域,具体而言,涉及锌铝镁钢板及有效控制CSP工艺热镀锌铝镁钢板表面黑点的制备方法。锌铝镁钢板包括基板和设置在基板上的镀层,按质量百分比,基板的化学成分包括C:0.045‑0.070%,Als:0.020‑0.050%,Ca:0.0020‑0.0050%,其余为Fe和不可避免的杂质;镀层的化学成分包括Al:9‑13%,Mg:1‑4%,Si:0.01‑0.3%和Ni:0.01‑0.1%,其余为Zn和不可避免的杂质。通过控制镀层和基板的化学成分以及各个化学成分的用量保证形成的锌铝镁钢板表面质量良好且表面无黑点缺陷,使得锌铝镁钢板具有良好的耐腐蚀性和结合力等。

821

821

0

0

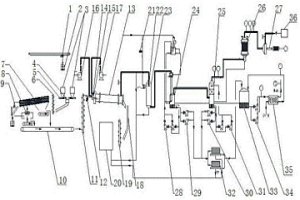

本发明属于冶金及化工工艺技术领域,具体涉及一种冶炼高含硫尾料处理系统。一种冶炼高含硫尾料处理系统,包括:原料供应系统、预处理系统、反应系统、烟气处理系统、干料仓;本发明提供的一种冶炼高含硫尾料处理系统工艺流畅、结构完整,可以满足大规模连续处理各类高含硫尾料及其混合物料的要求,解决固体尾料大量堆存、有价金属难以回收的问题。

中冶有色为您提供最新的甘肃有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!