全部

1123

1123

0

0

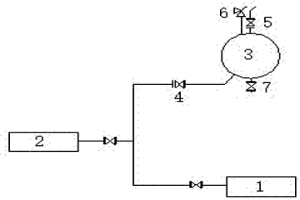

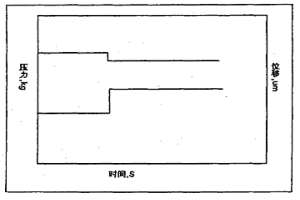

一种可以降低置换消耗和减少置换时间的氧罐置换工艺,属于氧罐维修工艺技术领域,用于对冶金企业氧罐检修后再次投入运行时用高浓度氧气置换罐内空气。其技术方案是:采用在0.2MPa压力下对氧罐进行三次升压和两次泄压置换的操作模式,使氧罐内的氧气纯度达到满足炼钢转炉用氧纯度高于92%的需求。本发明采用在0.2MPa压力下升压和泄压的置换操作,提高了氧罐置换预估判断能力,简化了人工采样化验过程,避免了传统置换方式中出现的球罐内壁滞留层、氧气走管内气流通道增加的直流置换损失等问题,较大地降低了冶金企业氧罐置换消耗成本。本发明实施简单、成本低、快速便捷,对其他高纯气体容器设备的置换方式也极具推广价值。

1018

1018

0

0

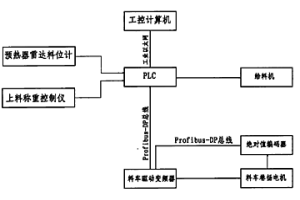

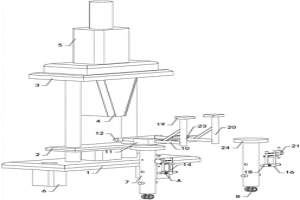

本发明涉及一种上料自动控制装置,特别适用于冶金系统白灰预热器上料,实现预热器原料料位的实时可调。它包括:工控计算机:安装在控制室的操作台上,通过工业以太网与电气柜中的可编程控制器连接;上料称重控制仪;预热器雷达料位计;料车位置检测用绝对值编码器;和电气柜:电气柜中安装有空气开关、接触器、输入电抗器、料车驱动变频器、变频器制动单元和制动电阻、可编程控制器及其输入和输出接口,所述可编程控制器的输入接口分别连接上料称重控制仪、预热器雷达料位仪和料车位置检测用绝对值编码器。它可以根据工艺要求实现任意料位的自动上料,而且设定准确、稳定。

964

964

0

0

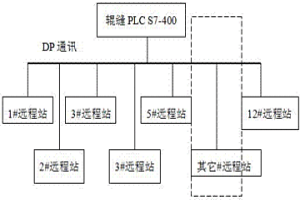

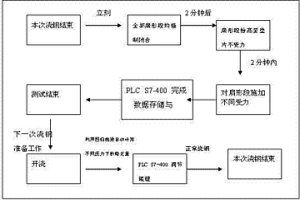

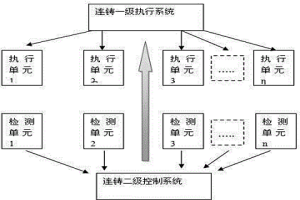

本发明涉及一种动态轻压下位移传感器故障在线判断与预警方法,属于冶金行业连铸设备维修技术领域。技术方案是在连铸机的中枢系统辊缝控制系统PLCS7-400进行运算与判断,通过提前将判断条件进行预置,利用辊缝控制系统PLCS7-400来判断位移传感器的故障状态,并将信号发送给扇形段执行机构采取措施,同时向连铸主控系统发出预警提示。本发明可以做到提前对扇形段故障进行预警,对位移传感器进行了故障在线判断,有效杜绝了由于位移传感器故障导致的扇形段辊缝异常变化,对连铸生产全过程进行关键设备全面监控和自动化管理,稳定了连铸生产、提高工艺控制水平,提高产品质量,增创经济效益。

903

903

0

0

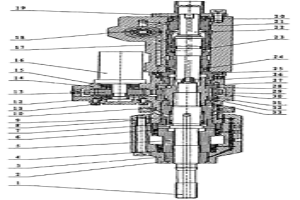

一种全自动液压逆打凿岩机,包括冲击机构和旋转机构,冲击机构设在上部,旋转机构设在下部,其特点是:还包括设置在旋转机构下部的逆打机构,在逆打机构的逆打缸体上设有进油口P、回油口T、泄油口L和油雾口R,在箱盖及水套上设有通风通水口。该凿岩机适用于煤炭、矿山行业开采巷道,冶金行业高炉炼铁开铁口等。其优点为,结构合理、操作方便,带有逆打机构,正逆冲击力大,钻销扭矩大,在钻深孔时能顺利退出而不卡钎,能够显著提高工作效率,并且具有良好的油雾润滑及防尘系统,能够延长凿岩机的使用寿命,是一种理想的全自动液压逆打凿岩机。

1019

1019

0

0

本发明涉及一种动态轻压下扇形段变形量在线测定与补偿方法,属于冶金行业连铸控制技术领域。技术方案是:包含如下步骤:在铸机作业间隙,在固定扇形段辊缝保证其数值不随外界变化的情况下,对扇形段框架施加不同的夹紧力,得到对应的不同位移传感器值变化量;将该变化量与不同的压力值进行回归,得到压力与变形量的数值函数;利用该函数通过动态轻压下控制系统发出经过补偿的位移传感器动作目标量,最终保证实际辊缝的准确值。本发明的有益效果是:通过扇形段的变形量的测定最终得到辊缝值、位移传感器量、补偿量三者关系,在铸机辊缝设定过程中加入位移传感器补偿量,最终解决由于生产过程中扇形段变形导致设定“辊缝值”与“实际辊缝值”偏差而造成铸坯质量较差的问题。

1025

1025

0

0

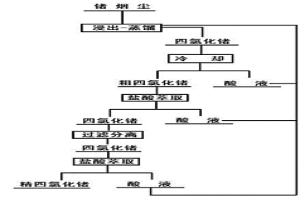

本发明涉及一种含锗烟尘中提取锗的方法,属于化学冶金的技术领域。本发明的方法以褐煤干馏得到的锗含量为8.0~30.0wt%的含锗烟尘为原料进行提取,所述方法包括对含锗烟尘进行浸出蒸馏;对得到的含四氯化锗的气体进行冷却得到粗四氯化锗溶液;对粗四氯化锗液进行第一次萃取;将第一次萃取得到的四氯化锗溶液利用分离柱进行过滤;将得到的四氯化锗溶液进行第二次萃取并得到精制四氯化锗溶液;将得到的精制四氯化锗溶液水解成二氧化锗并还原为锗。本发明的工艺过程易于控制、可操作性强,且锗回收率稳定,而且成本相对于连续蒸馏或连续萃取工艺显著降低,锗的纯度可以达到99.999%以上,电阻率为15?Ωcm以上。

769

769

0

0

本发明公开了一种难变形高温合金挤压方法,涉及金属挤压成型技术领域。本发明主要包括下述步骤:(1)坯料制备,制作封闭的密封套,把难变形高温合金或粉末冶金高温合金置于密封套内并抽真空:(2)按制定的加热曲线进行加热,变形高温合金或粉末冶金高温合金加热要求加热平缓,防止过度快热;(3)润滑剂选择,热挤压通常按密封套的材料选择玻璃粉类型;(4)模具的优化,选择一体式挤压模;(5)挤压速度的选择:尽可能选择速度平缓情况进行;(6)挤压产品处理。本发明能够有效改善生产成型困难的工艺难点,提高产品的成型率。

1025

1025

0

0

本发明涉及一种连铸二冷喷嘴工作状态的在线判断方法,属冶金行业连铸生产技术领域,用于解决现有技术二冷喷嘴工作状态难以判断的技术问题。技术方案为:利用连铸机本身自带的自动控制系统,通过逐级提升各喷嘴压力,测量各喷嘴的流量值,建立数学模型对各喷嘴的理论流量值与实测流量值进行比较,从而判断各喷嘴是否堵塞或泄漏。本发明不需对原有铸机进行硬件改造和硬件投入,通过理论流量与实测流量的比对即可判断扇形段各喷嘴的工作状态,实现连铸喷嘴工作状态的在线判断及监控,保证铸坯的二冷效果,适用于方坯、板坯等连铸机的二冷系统,易于操作、便于维护,可在冶金企业推广应用。

724

724

0

0

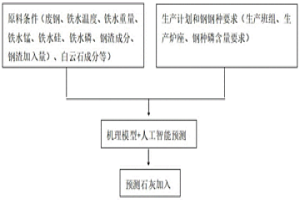

本发明涉及一种大型转炉TSC阶段智能添加石灰的方法,属于钢铁冶金技术领域。本发明的技术方案是:采用机理模型按照冶金机理进行预测,进行数据训练,采用BP神经网络为基础的深度学习人工智能,输入数据以机理模型为基础,进行标准化处理,构建输入数据与输出数据间的内在联系,通过人工智能计算获得输出数据。本发明的有益效果是:采用“机理模型+人工智能预测”的方式,在充分分析转炉石灰加入量影响因素的基础上,构建转炉各影响因素间的内在联系,实现在不同物料条件下,大型转炉TSC阶段智能加入石灰的方法,解决转炉石灰准确加入的问题,减少质量事故和生产事故,降低冶炼成本。

1056

1056

0

0

本发明涉及一种基于热轧多数据源聚合指导过程质量判定的方法,属于热轧产线产品质量判定技术领域。本发明的技术方案是:将热轧各产线的二级系统数据、三级MES数据、DCA文件解析的连续值数据分别从不同的数据库中采集至大数据平台mpp集成的postgreSQL数据库中;将大数据平台中整合后的热轧钢卷数据进行统计分析,从而指导生产热轧钢卷。本发明的有益效果是:可以清晰明了的掌握热轧整个产线的各个重要监测点参数的数据、以及订单合同、客户需求、冶金规范要求等数据内容,从而能够根据整体数据信息来指导热轧产线的过程质量生产。

778

778

0

0

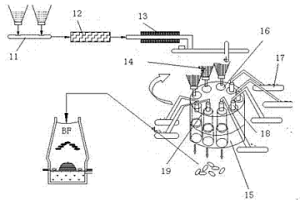

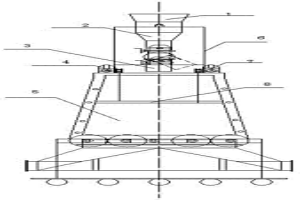

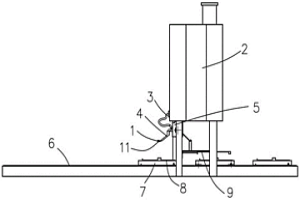

本发明涉及一种热捣固含碳成块工艺及专用设备,属于炼铁原料工艺技术领域。技术方案是:将煤粉和铁矿粉或冶金废弃物干燥、混合、加热;通过给料器送入捣固成型装置,在模具中加压捣固成型;皮带输送机(11)与混料机(12)匹配连接,煤粉和铁矿粉或冶金废弃物在混料机内混合,混合物送入加热装置(13)进行加热,加热后的混合料通过给料器(14)进入捣固成型装置,在捣固成型装置的模具中加压捣固成型。所说的加热装置为电炉,给料器为螺旋给料器。本发明的积极效果:避免了冷固结含碳球团的强度低,添加粘结剂的缺点,同时具有CCB的优良性能而又保证冷态强度,经实验证明,本发明成品块冷强度可达2000N/个以上。

935

935

0

0

本发明涉及基于压力反馈检测铸坯凝固液芯末端的动态轻压下方法,属冶金连铸控制技术领域。首先在连铸机上建立各扇形段远程辊缝自动调节的控制平台,再利用安装在各扇形段上的压力传感器检测结果,计算铸坯在不同扇形段区域所受压力;通过变化各扇形段辊缝收缩大小,检测辊缝变化时各扇形段内铸坯受力差异;通过对比含液芯和不含液芯铸坯受力差异,判断铸坯凝固液芯末端位置;最后依据该方法判断液芯末端位置,利用轻压下控制系统在铸机各扇形段动态采取不同压下量。判断铸坯液芯凝固末端的方法是利用铸坯的实时受力计算后直接获得。由于不需大量数学模型计算铸坯表面温度和坯壳厚度,其计算方法简单有效,保证铸机控制系统的稳定性和执行效率。

940

940

0

0

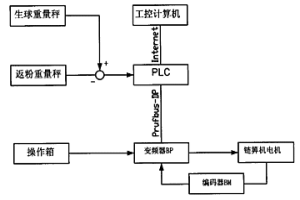

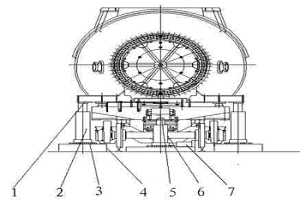

本发明涉及一种冶金原燃料球团生产中链箅机速度自动控制装置,它包括:工控计算机,安装在控制室的操作台上,通过Internet网与电气柜中的可编程控制器(PLC)连接;电气柜,电气柜中安装有空气开关、接触器、输入电抗器、变频器BP、可编程控制器(PLC)及其输入、输出接口,所述PLC的输入接口分别连接生球瞬时流量秤和返粉瞬时流量秤,PLC的输出接口连接变频器BP,PLC对生球瞬时流量和返粉瞬时流量的差值进行运算,作为设定值来控制链箅机速度;操纵箱,操纵箱上安装起、停按钮、调速电阻R和频率表;和增量式编码器BM,安装在链蓖机电机上,与所述的链箅机电机M1、M2和变频器BP连接。

1005

1005

0

0

本发明涉及一种鱼雷型混铁车脱线事故复救方法,属于冶金行业铁道车辆脱线复救技术领域。技术方案是:在脱线侧上车架重心位支架直立液压镐,该直立液压镐为主顶镐;在牵引梁端部支架直立液压镐和横移液压镐;在各液压镐下放置滚轴式滑盘;用主顶镐将车架和脱线部分的转向架顶起;支架在牵引梁端部的直立液压镐和横移液压镐,快速灵活的将脱线轮对复救到位。本发明的有益效果是:可快速将脱线的鱼雷型混铁车复救到位,避免事故复救过长影响正常生产和造成罐内铁水凝固,带来的巨大经济损失;适用于各种环境下多种脱线形式的的事故复救,特别是在场地狭小大型起重设备不能进入的区域,优势尤为突出,具有操作简单、安全可靠、方便快捷等特点。

1086

1086

0

0

本发明涉及一种高炉矿焦比分布调整的模型试验方法,属于冶金行业试验研究技术领域。技术方案是:按照实际高炉炉身上部尺寸缩小十倍制作高炉模型,高炉布料模型内置隔板,隔板由通过高炉布料模型上部框架上的滑轮系统上下移动,对应不同的料线进行模拟布料;按照现场料制布完料后,测量隔板上所布矿石和焦炭的厚度值,测量径向料面高度,然后绘出该料制的料面形状曲线,计算出该料制的矿焦比。本发明的积极效果:操作简单,测量准确,方便直观,既节约试验材料及试验炉料,又减少试验工作量,可以有针对性的解析高炉无钟炉顶布料的合理矿焦比分布和径向相关参数的优点,是冶金实验室研究高炉布料规律以及指导现场操作的实用方法。

1152

1152

0

0

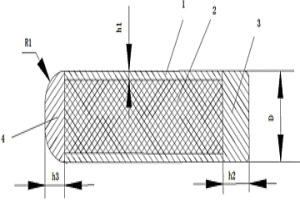

本发明公开了一种20/321H耐腐蚀双金属复合管及其制造工艺,本制造工艺步骤为先离心浇注制得双金属复合管坯,当外层内表面温度冷却至外层金属液熔点50~80℃时开始浇注内层金属液;再将双金属复合管坯经热挤压制得荒管;最后将荒管经软化热处理后冷加工,再进行热处理即制得成品管。本耐腐蚀双金属复合管采用上述制造工艺生产。本发明生产的20/321H耐腐蚀双金属复合管内外层完全冶金融合,使用过程中不易分层。

1032

1032

0

0

一种液压支架立柱、千斤顶的表面激光熔覆方法,其特征在于包括顺序进行的以下工艺步骤:加工待熔覆立柱、千斤顶表面→向激光发生器通入混合气体(氩气、氮气、二氧化碳)→激光发生器通电→激光发生器产生激光束→3块反射镜反射激光束→送粉机送粉→聚焦镜聚焦→金属粉熔覆在立柱、千斤顶表面→处理立柱、千斤顶表面→成品。其优点为,具有较低稀释率,热影响区小,与基面形成冶金结合后,熔覆件的扭曲变形比较小,熔覆过程易于实现自动化;而且,该方法能够显著地改善基材表面的耐磨、耐蚀、耐热及抗氧化特性,既满足了对基材表面特定性能的要求,又节约了大量的贵重元素,降低了对环境的污染。?

1141

1141

0

0

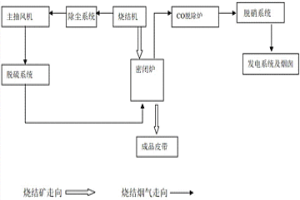

本发明涉及一种烧结矿余热以及烧结烟气污染物的协同处理工艺,该处理工艺包括,冶金烧结产生的烧结烟气经过除尘处理脱除颗粒物后与冶金烧结产生的烧结矿进行热交换处理,并且在热交换处理中烧结烟气中的至少部分CO被氧化脱除;还包括烧结烟气进行脱除CO处理,在脱除CO处理中烟气中的至少部分CO被氧化脱除。根据目前烧结机及脱硫系统的布置情况,烧结烟气可采用先脱除SO2或最后脱除SO2的工艺。该协同处理工艺解决了CO的脱除以及利用问题,并且实现了烧结矿余热以及烧结烟气污染物的协同处理。

896

896

0

0

一种转炉炼钢钢水连续定碳方法,属冶金炼钢技术领域,用于解决利用直插式气体分析仪及计算机系统,实现实时在线预报钢水碳含量的问题。技术方案是它按照如下步骤进行:A.将直插式气体分析仪安装在转炉烟道上;B.将气体分析仪在线分析的烟气成分信号参数,输出到计算机系统;C.计算机系统通过接收的烟气成分参数及采集的转炉炼钢原料、辅料等工艺参数,建立数学模型,进行钢水碳含量的连续计算,并在用户界面连续显示钢水碳含量等相关参数或趋势图。本发明方法不受炉容大小限制,对环境没有特别要求,容易实现,钢水碳含量预报精度高,采用该方法进行转炉炼钢钢水终点判断,误差在±0.015%范围内,钢水碳含量的命中率可达85%以上。

1208

1208

0

0

一种利用数学模型指导回收转炉煤气的方法,属冶金炼钢技术领域,用于解决转炉煤气热值只能通过试验方法检测得出的问题。技术方案是:该方法建立转炉煤气开始回收、拒绝回收CO含量与转炉煤气热值及回收量的数学模型,给出转炉煤气热值及转炉煤气回收量的计算公式,所述煤气热值Y1计算公式如下:Y1=842.28e1.8246X??,25%≤X≤75%。本发明根据现场检测数据建立转炉煤气回收和拒绝回收CO含量值与热值及回收量数学模型,并且形成计算公式。利用该公式可根据现场实际情况,调整转炉煤气回收和拒绝回收CO含量值并快速计算出转炉煤气热值及回收量,从而提高煤气回收量,而且有利于保证转炉煤气用户生产顺行。

958

958

0

0

本发明涉及一种汽车用高强塑积的低合金高强钢冷轧板的生产工艺,属于冶金技术领域。技术方案是:包括冶炼、热轧、冷轧工序,所述的冷轧工序中,连退温度控制如下:均热温度:840~860℃;缓冷温度:670~700℃;快冷温度:410~430℃;时效结束温度:350~370℃;根据厚度不同规格的带钢,制定了不同的连退带速目标值:规格0.8mm带速为205m/min,规格1.0mm带速为165m/min,规格1.2mm带速为137m/min,规格1.5mm带速为110m/min,规格1.8mm带速为92m/min,规格2.0mm带速为82m/min,规格2.5mm带速为66m/min。本发明的有益效果:通过对化学成分进行修改,优化热轧、冷轧工艺,生产出高强塑积的低合金高强钢冷轧板,使得该低合金高强钢冷轧板强塑积达到15GPa%,同时使得质量稳定控制。

1075

1075

0

0

本发明公开了一种离心铸管模具及其制作工艺。离心铸管模具用金属材料制造,管壁内层合金为耐热模具钢复合层。配套的工艺方法包括:采用离心浇注工艺,借助金属型腔完成离心铸管模具的外层管壁的成型;待离心铸管模具的外层管壁金属冷却到液相线温度以下20~100℃时,内表面浇上形成复合层的耐热模具钢熔融液,借助金属型腔高速旋转和内外层金属之间的物理化学变化,实现复合管坯的离心成型;待合金完全凝固后进行推管,形成具有完全冶金结合层的复合铸管模具毛坯;对铸管模具毛坯内外表面进行处理和性能检验后,经周期轧制及热扩口工艺变形后,最终加工成为铸管模具。本发明制作的铸管模具耐热疲劳性能明显提高,显著延缓内表面的开裂,大大提高了管模的使用寿命。

1172

1172

0

0

本发明公开了一种用生产煤系针状焦的沥青的制备方法。该方法过程包括:以煤焦油和煤沥青为原料,以煤焦油轻质组分为溶剂,以煤粉、冶金焦粉、或冶金焦粉与硅藻土的混合物、或冶金焦粉与膨胀珍珠岩的混合物为助滤剂;首先将助滤剂混合液在离心机内形成均匀的助滤剂滤饼,再将煤沥青或煤焦油、洗油和助滤剂的混合物加入上述已形成均匀助滤剂滤饼的离心机内,离心过滤;将得到的离心液经过常压蒸馏回收溶剂,并得到适合生产煤系针状焦的精制沥青原料。此技术制得的用于生产针状焦的沥青原料的收率比其它方法提高了10~15%,生产工艺简单,制备成本低,容易实现大规模生产。

819

819

0

0

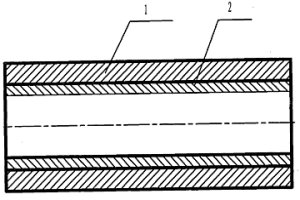

一种锅炉用双金属无缝钢管的复合管坯,包括内层和外层,所述内层和外层之间还具有过渡层,所述过渡层分别与内层、外层完全冶金熔合;所述内层由GR.A-1材料浇注而成,所述过渡层由纯铁或内层材料浇注而成。本发明锅炉用双金属无缝钢管的复合管坯在内层和外层之间具有过渡层,过渡层分别与内、外层完全冶金熔合,减少了内、外层结合面之间的界面应力,管坯不易分层,大大提高了由该管坯制成的锅炉用成品管的使用寿命。

1069

1069

0

0

一种耐腐蚀双金属复合管坯的生产方法,包括以下步骤:将外层金属液通入管模内离心浇注,浇注完后冷却,待外层内表面温度冷却至低于外层金属液熔点50℃~70℃时开始浇注内层金属液;将内层金属液通入管模内离心浇注,浇注完后冷却,待外层和内层全部凝固后停止冷却,此时内层和外层已达到完全冶金熔合;其中,外层为X52或X60钢材料,内层为825钢材料。本发明耐腐蚀双金属复合管坯的生产方法制得的管坯经挤压或热轧加工得到的成品管冶金熔合层的厚度比爆炸焊接工艺得到的双金属管的熔合层厚几倍或几十倍,内外层成分过渡平缓,大大缓解了内外层之间的界面应力,内外层不易分层,提高了成品管使用的安全性,延长了成品管的使用寿命。

1055

1055

0

0

本实用新型涉及龙门铣床技术领域,提出了一种用于冶金备件生产的龙门铣床的刀具更换装置,其便于对不同位置的刀具进行更换,并且可以减少工人对刀盘主体移动时的受伤情况,包括第一钢板,第一钢板通过驱动机构设置有第二钢板,第二钢板上安装有刀盘主体和刀头,第一钢板通过底筒连接有支撑筒,两个支撑筒的底端均安装有万向轮,两个支撑筒上均贯穿连接有转动杆,支撑筒的内侧壁上可拆卸连接有两个固定筒,转动杆与两个固定筒之间设置有调节机构,调节机构与支撑筒之间设置有定位组件,刀盘主体上可拆卸连接有两个支撑座,两个支撑座上均设置有支撑杆,两个支撑杆上滑动套装有从动板,两个支撑杆之间连接有移动杆。

882

882

0

0

本发明提供一种冶金粉末烘干用的装盘装置及其方法,其包括控制器、料罐、柔性下料管、撒料管道、横向移动结构、轨道结构、承载框体和托盘;首先控制器通过探测器和信号反射器的信号感应就可以确定四个压制斜块之间的距离,进而确定托盘的宽度尺寸,然后控制器就可以相应地自动调节横向移动结构的横向移动的行程,然后根据这个行程来带动撒料管道进行横向移动,进而把物料撒入到托盘上,这样就可以把物料均匀地撒入到托盘上。并且,通过承载框体的带动作用而使得托盘进行纵向方向的移动,由此就实现了批量化的把物料撒入到托盘内的技术效果。

1108

1108

0

0

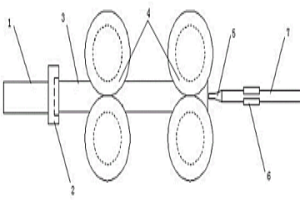

本实用新型公开了一种双金属冶金复合管开坯装置,它涉及双金属复合管技术领域,用于离心管坯的开坯工作。它包括机架,以及固定于所述机架之上的管坯推动装置、管坯轧制辊组、顶杆和顶杆压紧装置,所述顶杆压紧装置距离所述顶杆的前端至少500毫米,所述顶杆通过十字轴连接有顶头,所述管坯推动装置前端连接有金属垫,所述金属垫具有圆柱形槽,所述管坯轧制辊组包含两个管坯轧制辊,该两辊之间存有供管坯通过的圆形空间。本设备在斜轧穿孔前对双金属离心坯进行开坯,提高了离心坯内层金属的塑性,改善了离心坯的整体性能,使其满足斜轧穿孔的要求,从而防止斜轧穿孔过程中可能出现的开裂现象。

中冶有色为您提供最新的河北邯郸有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!