全部

1009

1009

0

0

本发明公开了一种草酸废水综合利用的方法,所述方法包括以下步骤:(1)向草酸废水中加入铁;加入铁与草酸的摩尔比为n(Fe):n(Ox)≤4:3;(2)草酸废水加碱调节pH在1.0~8.0区间内;最后得到回用水。本发明可显著降低后续盐的排放,有利于实现绿色循环经济,具有显著社会价值。本方法处理后的回用水中COD可降至100mg/L,且后续可无缝对接蒸发回收盐,本发明具有显著的社会经济效益,低成本、过程易控制、易实现工业化。本发明为湿法冶金行业绿色发展以及废水综合利用提供了一种新的解决方案,具有显著的推广价值。

1149

1149

0

0

一种从废弃磷酸铁渣中回收电池级磷酸铁的方法,涉及一种回收电池级磷酸铁的方法。本发明是要解决现有的湿法冶金回收磷酸铁锂后剩余的磷酸铁渣中Cu和Ni杂质金属含量较高,晶型杂乱,还需进一步处理的技术问题。本发明将废弃磷酸铁渣用无机酸浸出,再进行煅烧,最后得到电池级磷酸铁用来重新制备磷酸铁锂。本发明通过寻找适合的无机酸种类、陈化时间、浓度和煅烧温度等,从而去除其中大量的杂质金属,使其磷酸铁晶型得到恢复。本发明通过对废弃磷酸铁渣进行安全有效的资源化回收处理,在实现节能环保的同时还能获得显著的经济效益,这对于即将到来的磷酸铁锂电池井喷式退役回收具有重要意义。

764

764

0

0

本发明公开了一种电路板的无害化处理以及资源综合回收方法,包括以下步骤:包括:(1)采用电解法脱焊锡,使得元器件无损伤脱落;(2)电路板粉碎,静电分选,使金属成分与非金属成分分离;(3)取金属成分进行湿法冶金,回收有价金属;(4)非金属成分用有机溶剂萃取,使环氧树脂和玻璃纤维分开,以便回收利用。本发明在温和的条件下实现电路板中金属成分和非金属成分的绿色回收,回收率高,工艺简单,不仅可减少污染物的排放,而且使资源得到充分利用。

893

893

0

0

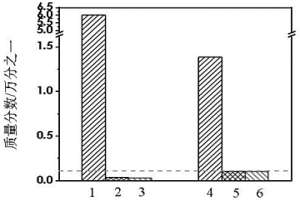

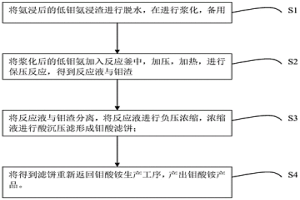

本发明属于湿法冶金领域,涉及一种从低钼氨浸渣中浸出回收钼的方法,该方法具体包括以下步骤:S1)将氨浸后的低钼氨浸渣进行脱水,在进行浆化,备用;S2)将浆化后的低钼氨加入反应釜中,加压,加热,进行保压反应,得到反应液与钼渣;S3)将反应液与钼渣分离,将反应液进行负压浓缩,浓缩液进行酸沉压滤形成钼酸滤饼;S4)滤饼重新返回钼酸铵生产工序,产出钼酸铵产品符合GB/T3460‑2017MSA‑1级别产品。本发明的有益效果是,由于采用上述技术方案,本发明的方法工艺简便易行,氨浸渣无需烘干,研磨,流程短,工艺稳定,生产成本低,浸出回收率不低于94.98%,整个工艺流程环保。

753

753

0

0

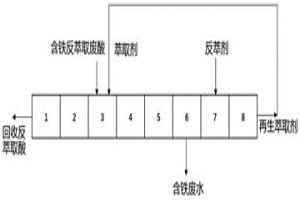

本发明提供了一种反萃废酸的回收方法,涉及废水处理技术领域。本发明以三辛癸烷基叔胺和磺化煤油作为萃取剂(即有机相)对含铁反萃废酸进行逆流萃取,所得回收反萃酸中铁的浓度<0.01g/L,铁杂质的去除率在99.5%以上,铁含量低,回收反萃酸能够循环再利用,降低了湿法冶金反萃段,尤其是P507萃取体系反萃段的酸的用量,大大降低了生产成本。而且,本发明提供的回收方法操作简单,成本低,安全环保。进一步的,经过反萃剂对含铁萃取剂进行反萃后得到的再生萃取剂能够循环利用,从而能够实现含铁反萃废酸的连续处理,含铁反萃废酸的处理成本低。

1041

1041

0

0

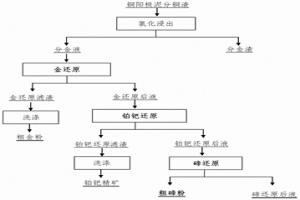

本发明属于有色冶金中湿法冶金领域,特别是一种有效地实现铜阳极泥分铜渣中碲的高效分离的铜阳极泥分铜渣高效分离回收碲的方法。该方法将铜阳极泥分铜渣采用盐酸氧化体系实现碲的高效浸出过程,碲浸出率90%以上,金浸出率99%以上,通过均匀缓慢加入弱还原剂方式优先将溶液中金还原沉淀、金沉淀率99%以上,碲基本不沉淀,之后通过均匀缓慢加入弱还原剂方式将溶液中铂、钯还原沉淀,铂钯还原后液中金、铂、钯离子浓度可降至0.001g/L以下,铂钯还原后液加还原剂深度还原沉碲,得粗碲粉品质95%以上,碲回收率90%以上。这些环节紧密关联,共同作用实现了分铜渣中金和碲的高效分离回收。本发明具有工艺技术指标稳定、劳动强度小和生产成本低等优点。

1099

1099

0

0

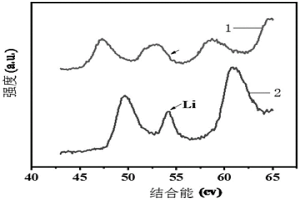

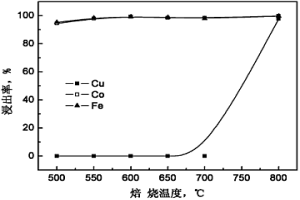

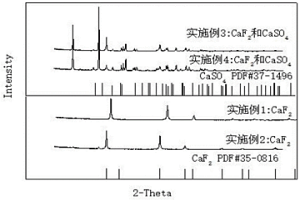

一种利用超低温焙烧从废旧锂离子电池中选择性回收锂的方法,涉及一种从废旧锂离子电池中选择性回收锂的方法。本发明是要解决现有的高温冶金回收废弃锂离子电池中有价金属过程焙烧温度高、能耗成本大,回收效率低;而湿法冶金则存在着酸碱及还原剂耗量大、分离过程中金属流失严重、后续废水废液处理难、环境负荷大的技术问题。本发明加入复合盐从锂离子电池的正极片中选择性破坏锂与氧的层间结构并形成可溶性锂盐,从而实现锂离子的选择性提取。本发明采用300℃的超低温度即可进行,对目标金属具有选择性、锂离子回收率达到90%,回收的碳酸锂纯度高达95%;整个过程无酸和碱的加入,能耗成本低,回收过程中不产生二次污染。

882

882

0

0

一种以废旧锂离子电池为原料的无酸制备碳酸锂的方法,涉及一种以废旧锂离子电池为原料回收碳酸锂的方法。本发明是要解决现有的高温冶金回收废弃锂离子电池中有价金属的过程污染性气体排放风险大,回收效率低,成本居高难下;而湿法冶金回收废弃锂离子电池中有价金属则存在着酸碱和还原剂耗量大、分离过程中金属流失严重、后续废水废液处理难、环境负荷大的技术问题。本发明对目标金属Li具有选择性、再生成本低、易操作、对设备防腐要求低、回收的碳酸锂纯度高达95%,锂离子回收率达到90%,氯化钠回收率达到80%。本发明的整个过程无酸、碱和还原剂的加入,不产生有害气体,无废水废气排入环境中,回收过程中不产生二次污染。

1081

1081

0

0

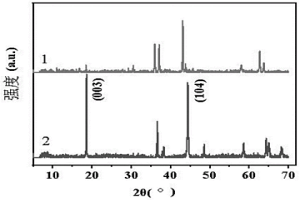

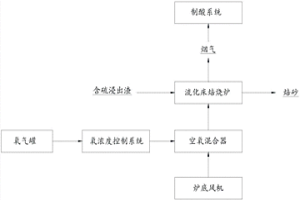

本发明涉及冶金领域,公开了一种含硫浸出渣的处理方法及其应用。含硫浸出渣的处理方法包括对在混合气体中呈流态化的含硫浸出渣进行焙烧,混合气体中包括体积分数大于22%的氧气。应用此种方法能将含硫浸出渣中的有价金属富集在焙砂中,得以重新利用。在富氧的气氛下燃烧提高了焙烧效率并且焙烧更加完全、彻底。由于氧含量较高,所以焙烧等量的含硫浸出渣,得到的烟气总量较低,烟气中SO2浓度大幅度提高,便于制酸系统回收SO2,降低制酸的投资和能耗。同时该处理方法也提高了余热回收效率,使得蒸汽产量得到一定增加,可以给生产或者生活提供热源,因此节能效果好。含硫浸出渣的处理方法能够应用到湿法冶金的工艺中。

760

760

0

0

本发明涉及从稀土溶液中除铝(Al3+)提纯稀土的生产方法,属于稀土湿法冶金、化学领域。本发明包括以下步骤:(1)原料准备:稀土溶液:pH≤3,REO20g/L~300g/L,Al2O3?0.8g/L~3g/L;络合沉淀剂:羟基喹啉或羟基喹啉衍生物中的一种;(2)沉淀除铝:向步骤(1)的稀土溶液中加入络合沉淀剂,在恒温下搅拌反应后调节溶液pH值并沉淀,真空抽滤分离得除铝后稀土料液。本发明采用羟基喹啉或羟基喹啉衍生物对含大量铝离子的稀土溶液进行处理,实现了从稀土溶液中去除铝离子,保证了铝离子去除率达到90%以上,稀土损失率不超过5%,极大地降低了稀土溶液中铝离子的浓度。

838

838

0

0

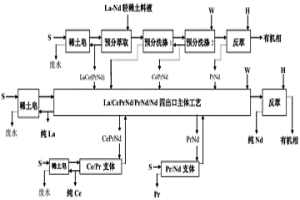

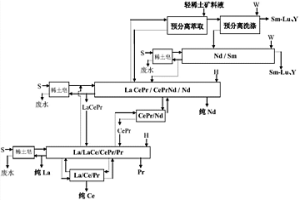

一种萃取分离La-Nd轻稀土的方法,属于稀土湿法冶金领域;本发明以La-Nd轻稀土为原料,利用预分离萃取法、带支体工艺萃取法、三出口及其优化理论等,挖掘这些方法在La-Nd轻稀土分离优势,选择更佳工艺走向,使这些方法有机结合,形成了一种新的更好的萃取分离La-Nd轻稀土的工艺方法。本发明对La-Nd轻稀土,首先采用预分离萃取法,用较少级数的预分离萃取段、预分离洗涤段1和预分离洗涤段2及反萃段,将La-Nd粗略分离为富LaCe的LaCe(PrNd)、不含La的CePrNd和不含Ce的PrNd水相。这些粗组分从La/CePrNd/PrNd/Nd四出口主体工艺的不同部位进入主体工艺。主体工艺并带Ce/Pr支体和Pr/Nd支体,可获高纯La、Ce、Nd和>99%Pr。本发明整体工艺处理能力大、萃取剂稀土金属存槽量少,酸碱消耗和废水排放减少,利于环保。

892

892

0

0

一种沉淀稀土的混合沉淀剂,属湿法冶金领域。稀土料液经添加硫化钠和碱除铁、铝等杂质后,在除杂质后的上清液中加入稀土含量二至四倍量的碳酸氢铵与氨化铵组成的混合沉淀剂以代替草酸,不仅提高了稀土沉淀率且可大幅度降低稀土生产成本。

958

958

0

0

本发明涉及一种含有高价值元素氢氧化铁基原料及其用途。属于资源回收再利用以及湿法冶金技术领域。所述含有高价值元素氢氧化铁基原料主要由铁的氢氧化物、高价值元素化合物、可燃性有机物组成。其中铁以元素计3.5-45wt%,高价值元素以氧化物计之和为2-32wt%,Y(Fe3+)/TFe≥54.47wt%,所述可燃性有机物以C计≤6.5wt%,所述氢氧化铁基原料在≤200℃时不自燃。本发明产品呈粉状或易粉碎团块,具有质地均匀、不易自燃、使用方便、安全等优点。消除了铁基废料在运输、装卸、贮存及生产过程中的火灾隐患,实现安全生产。使用时各高价值元素溶出率高,各种元素可制备成不同产品,实现资源的最大化利用,有利于循环经济的发展。

1108

1108

0

0

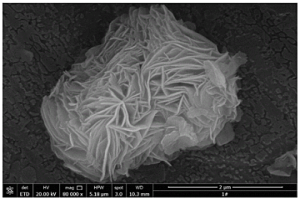

本发明属于湿法冶金领域,涉及一种磁性花状磷酸钛吸附剂及其制备方法和应用。本发明基于磷酸钛PO43‑和HPO42‑对稀土离子的强配位能力、离子交换能力、高比表面积和耐酸性等优点,将磷酸钛在磁性Fe3O4@SiO2微球上原位沉淀制备出核壳结构的磁性花状磷酸钛吸附剂Fe3O4@SiO2@TiP,用于提取离子型稀土尾水中的稀土资源,吸附率大于90%。本发明的磁性花状磷酸钛吸附剂在外加磁场下容易实现固液分离,无需额外的离心或过滤等处理,提取效率高,且吸附容量大、可循环再生利用,在离子型稀土尾水处理领域具有较高的应用前景。

1091

1091

0

0

本发明涉及铜、钴资源湿法冶金技术,特别是复杂高硅铜钴合金碱预处理-常压酸浸工艺。本发明工艺条件为:NaOH用量为铜钴合金重量的70%,碱焙烧温度600℃,焙烧时间2h,焙烧渣细磨至100%-200目,经90℃水洗4h后送第一段浸出;第一段浸出温度90℃,硫酸用量为碱预处理渣中钴、铁反应理论用量0.9倍,液固比ml/g为15/1,浸出时间4h,搅拌转速600r/min,在浸出过程中不断鼓入空气;第二段采用三级逆流连续浸出方式,浸出温度90℃,液固比ml/g为5/1,浸出剂含游离铜离子24g/L,初始硫酸浓度137g/L,各级浸出时间3h、搅拌转速600r/min,其钴、铜浸出率均高达99%以上。

1141

1141

0

0

本发明提供了一种分解白钨矿的方法,属于钨湿法冶金技术领域。本发明提供的分解白钨矿的方法,包括以下步骤:采用硫酸和氢氟酸的混合酸作为浸出剂对白钨矿进行分解处理。本发明采用硫酸和氢氟酸的混合酸作为浸出剂对白钨矿进行分解处理,WO3的浸出率高,可达96.5%以上,与硫酸或氢氟酸单一组分的酸相比,能综合发挥各自单一酸的优势,提高了钨的分解率,避免了单一硫酸体系产生硫酸钙和钨酸、浸出渣难分离从而导致钨酸不纯的问题,减少了单一氢氟酸分解白钨矿酸的消耗量,节约了成本。本发明提供的方法中整个分解过程在常压环境下进行即可,避免了现行主流的苏打压煮法和氢氧化钠压煮法需要高温高压分解条件的问题,有利于降低生产成本。

1033

1033

0

0

本发明是湿法冶金中的稀土元素的萃取分离技 术。本发明利用萃取剂(2-乙基已基)磷酸单(2-乙 基已基)脂溶液或其皂化物,在一个萃取体系内,经一 步萃取,将含4个稀土元素以上的混合稀土原料分离 成4个以上的产品,相应直收率>90%,为稀土萃取 分离,特别是为成分多变的含15个稀土元素的混合 稀土的分离,提供了一个简便的试剂消耗少的方法。

1056

1056

0

0

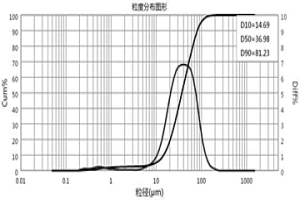

本发明属于湿法冶金技术领域,具体涉及仲钨酸铵的颗粒粗化方法和纯化。本发明发现,在粒度较小的仲钨酸铵中加入纯水、一定浓度的氨水溶液或者铵盐溶液,可以使得原本粒度较小的仲钨酸铵转变成粒度较大的仲钨酸铵产品,而且能降低产品的杂质含量。利用本发明的技术方案,对钨的湿法冶金厂的同一生产线的来说,可以根据实际需要非常便捷地选择制备粒度较大的仲钨酸铵产品。而且本发明工艺流程短、无设备要求、操作方法简单、不需要昂贵的化学试剂,成本非常低。

1204

1204

0

0

本发明涉及一种协同萃取分离铜废石场废水中重金属离子的方法,属于湿法冶金领域。本发明特征为:采用皂化的羧酸萃取剂与非皂化的醛肟、酮肟萃取剂按一定比例混合作为协同萃取剂,萃取分离铜废石场废水中的重金属离子(Cu2+、Pb2+、Zn2+、Cd2+)与杂质离子(Ca2+、Mg2+),重金属离子进入有机相,使得萃余液中重金属离子浓度大大降低,达到排放标准,且pH值为7.0左右,直接排放不会造成土地酸化,达到从源头上净化矿山废水的目的。该方法具有成本低、效率高、流程简单等特点。

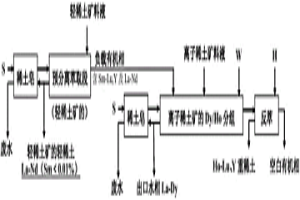

一种萃取分离轻稀土矿的负载有机相用于离子稀土矿萃取分离的方法,属稀土湿法冶金。本发明依据轻稀土矿的中重稀土配分很低远小于离子稀土矿的中重稀土配分这一特点,将萃取分离轻稀土矿的含Sm-Lu,Y负载稀土出口有机相流入离子稀土矿Dy/Ho分组的萃取段或Nd/Sm分组的萃取段或洗涤段。可以用预分离萃取法,将轻稀土矿的逆流萃取预分离段的出口有机相流入离子稀土矿Dy/Ho分组的萃取段,或流入离子稀土矿Nd/Sm分组的萃取段或洗涤段。也可以将轻稀土矿的其它萃取分离工艺的含Sm-Lu,Y负载稀土出口有机相流入离子稀土矿Dy/Ho分组的萃取段。本发明可使所用萃取设备减少,萃取剂和稀土金属存槽降低,酸碱消耗减少,工艺的处理能力提高,生产成本下降,排放减少,有利于绿色环保。

927

927

0

0

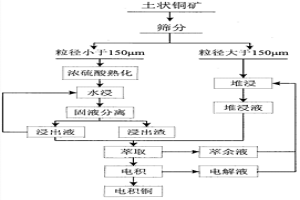

本发明涉及一种利用浓硫酸放热提高土状铜矿中铜浸出率工艺,属于湿法冶金领域。本发明特征为:土状矿直接筛分,选择-0.15mm矿石进行浓硫酸熟化-浸出,+0.15mm矿石筑堆浸出。将-0.15mm矿石加10%~50%水调成浆状,逐渐加入浓硫酸,并不断搅拌,浓硫酸加入量为184~368kg/t矿石,待浓硫酸加入完毕后,再搅拌20~40min,排出熟化,熟化时间为1~3h。熟化完毕后,将熟化后物料排入搅拌罐,以液固比为3∶1~5∶1加水或浸出液浸出,浸出时间为24~48h。浸出液可用于循环浸出,当浸出液中铜离子浓度达到一定值时,送去萃取-电积获得电积铜。萃余液和电解液可循环用于+0.15mm矿石的堆浸,整个工艺流程循环无排放。具有低成本、高效率、高浸出率和环境友好等特点。

796

796

0

0

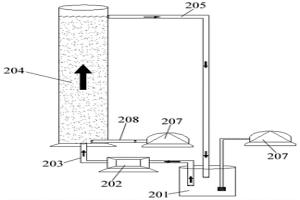

一种微生物的固化和连续培养方法,属于生物湿法冶金领域。微生物的固化方法通过使用下进上出的循环回流方式进行固化操作,并且在该过程中采用较高的初始接种率,并随着接种次数的增加而逐渐降低接种率,从而使得微生物快速地附着在载体上,在短时间内完成固化。随后试验证实,在不充气的条件下,采用上进下出方式可以实现微生物的连续快速培养,大大节约充气成本。本申请中提出的方法可以快速进行微生物的固化和连续培养,从而有助于将其应用于生物湿法冶金。

1258

1258

0

0

一种预分离三出口萃取分离轻稀土矿的工艺方法,属稀土湿法冶金;本发明根据轻稀土矿配分特点,有机的结合利用预分离萃取法、三出口及其优化理论、带支体工艺萃取法、高浓度水相出口方法等,形成了一种新的萃取分离轻稀土矿的工艺方法;该方法将轻稀土矿料液首先进入级数不多的预分离萃取段和预分离洗涤段,去除大量La-Nd和Sm-Lu、Y,较少的高钕钐混合稀土再Nd/Sm分组;以La-Nd为原料进行LaCePr/CePrNd/Nd三出口带支体CePr/Nd分离,获纯Nd;再以LaCePr为原料进行La/支体Ce/Pr分离。本发明可提高工艺处理能力、降低设备和充槽投资及生产成本,减少酸碱消耗和废水排放,利于环保。

1195

1195

0

0

本发明公开了一种镍钴金属粉末的制备方法,属于有色金属冶金、粉末冶金和材料制备技术领域。其特征在于:以纳米或超细镍、钴金属粉末为晶种,与含硫酸镍、硫酸钴及氨、硫酸铵的氨性水溶液混合,采用湿法冶金水热氢还原技术和设备,经配料、高压水热氢还原、过滤、洗涤、烘干等工序,制备纳米、超细或微细尺寸的镍粉、钴粉和镍钴合金粉末。可用于贮氢合金、电镀、催化剂、烧结活化剂、磁性材料、导电浆料、电池材料、吸波材料、硬质合金、多层陶瓷电容器和粉末冶金等领域。该制备方法原料易得,工艺简单、流程短,生产成本低,生产过程易于控制,生产效率高。金属粉末的粒度均匀,尺寸和成分可控,产品质量好。

899

899

0

0

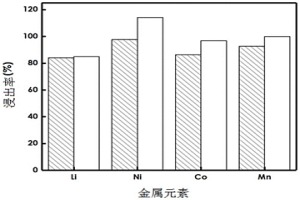

一种乙酸/抗坏血酸协同浸出废旧锂离子电池的方法,涉及一种浸出废旧锂离子电池的方法。本发明是要解决目前废旧锂离子电池的湿法冶金浸出时采用无机酸产生大量的有毒物质的技术问题。本发明采用乙酸/抗坏血酸协同浸出体系,提出了一种清洁湿法冶金工艺,可从废旧锂离子电池阴极材料中一次性回收关键金属。本发明首次将抗坏血酸作为还原剂引入到乙酸浸出中构成协同浸出体系对废旧锂电池阴极材料进行浸出,对废旧锂离子电池阴极材料中的有价金属实现了完全浸出,达到了与传统湿法冶金工艺中所使用的无机酸相同的浸出效果,而且安全环保,同时较其他有机酸有明显的价格优势,具有广阔的应用前景。

989

989

0

0

一种富集镍和/或钴的选矿工艺,其特征在于,褐铁矿型矿石和蛇纹石型矿石分开进行选矿,褐铁矿型矿石和蛇纹石型矿石分别经洗矿后采用筛子进行至少一次分级,将各粒级的产品分别选矿,经重选和磁分级工艺以获取目的精矿。根据本发明,褐铁矿型矿石和蛇纹石型矿石分别经筛分分级后,粗粒级物料直接进入后续湿法冶金作业,减少了入选原矿的处理量,改善了选别条件,中粒级和细粒级物料采用重选和磁分级的组合流程进行选别以获取目的精矿,可以减少进入湿法冶金流程的矿物量。将红土镍矿中蛇纹石型矿石和褐铁矿型矿石分别选矿,可以获得更高品位、更高回收率和富集比的精矿。

1055

1055

0

0

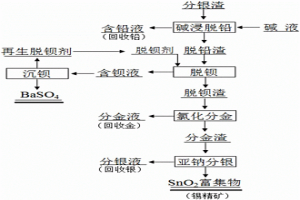

本发明提供一种全湿法回收分银渣中有价金属的方法,涉及有色金属冶金技术领域。该方法主要包含以下步骤:(1)分银渣碱浸脱铅,过滤分离得到脱铅渣和含铅液,含铅液回收铅;(2)脱铅渣加入脱钡剂选择性浸出钡,过滤分离得到脱钡渣和含钡液,含钡液回收钡并再生脱钡剂;(3)脱钡渣经过氯化分金和亚钠分银工艺处理回收贵金属金银;(4)SnO2富集物作为锡精矿回收锡。本发明具有分银渣中铅、锡、钡、金、银等金属高效回收的特点。

877

877

0

0

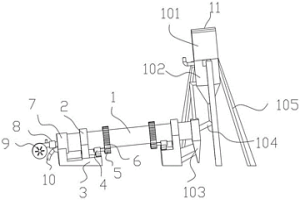

本申请涉及一种湿法炼锌废渣金属物质回收设备,属于冶金技术领域,包括圆筒状的炉体,所述炉体外壁两端套设有两个环形支撑架,两个所述环形支撑架外壁上焊接有基座,所述炉体外壁上还焊接有从动齿轮,所述基座上固定有驱动电机,通过配合设置有进料机构,进料机构由粉碎仓和混料筒组成,将加入到炉体内的废渣首先加入到粉碎仓内,可对粒度不均的废渣进行粉碎,同时向粉碎仓内加入焦粉,使其一起通过粉碎仓进入到混料仓内进行混料,然后通过下料管排入到炉体内进行加热回收金属物质,一方面提高废渣受热的均匀性,另一方面实现了炉体的自动进料,无需再配置粉碎机构,降低设备整体占地面积。

中冶有色为您提供最新的江西有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!