全部

1187

1187

0

0

本发明涉及冶金工艺,公开了一种循环利用钢渣及冶金、化工含铁废渣的高炉炼铁生产工艺,包括下列步骤:分类分选低品位含铁钢渣及冶金、化工含铁渣泥,低品位含铁钢渣分选出粒径≥6MM的低品位含铁钢渣以及粒径<6MM的低品位含铁钢渣;将粒径<6MM的低品位含铁钢渣和冶金、化工含铁渣泥复配烧结制得钢渣烧结矿;以粒径≥6MM的低品位含铁钢渣和步骤2获得的钢渣烧结矿作为高炉炼铁原料,将硅石作为冶炼添加剂,以焦炭为燃料进行高炉炼铁。本发明在充分循环利用铁素资源的同时,达到废渣资源改性,实现了废渣资源化综合利用目的。

1174

1174

0

0

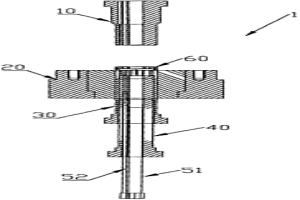

本发明公开了一种粉末冶金轿车变速器限位块,所述粉末冶金轿车变速器限位块是以粉末冶金为主体的构件,包括轴套、轴套端部的法兰,轴套的另一端设有直槽,直槽为圆弧直槽;所述轴套外壁、圆弧直槽内壁设有耐磨复合层。本发明还公开了该粉末冶金轿车变速器限位块制造方法,包括混合、搅拌、压制、烧结、精整工序。本发明减少了直槽部位的应力集中,使直槽部位内应力减小;采用粉末冶金工艺制备,材料利用率高,节省工时和材料成本;内应力小,能显著提高粉末冶金轿车变速器限位块的耐磨性和使用寿命。

892

892

0

0

本发明公开了一种硼酐颗粒混杂钛铝基粉末冶金材料及其应用,成分及各成分质量百分含量为:Ti15~25%,Ni2.0~5.5%,Mo0.05~0.35%,Cu1.0~2.5%,Mg0.18~0.35%,Sn0.15~0.66%,B2O31.0~3.0%,余量为Al。还包括P0.05~0.35%,Si0.02~0.12%。本发明提供的硼酐颗粒混杂钛铝基粉末冶金材料,在冶金粉末材料中添加硼酐颗粒,能有效提高制备得到的合金的耐磨性能和抗压性能,特别适用于制造轴承,可延长使用寿命,减少磨损。

1147

1147

0

0

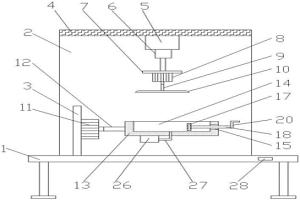

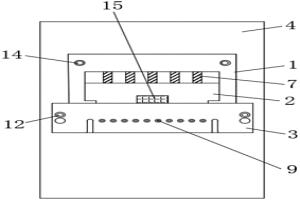

本实用新型公开了一种粉末冶金制品研磨机,包括工作台,所述工作台的上表面后端中部和左端中部分别竖直固定安装有第一支撑板和第二支撑板,所述第一支撑板的顶端水平固定连接有第一固定板,所述第一固定板的下表面中部设置有气缸,所述气缸与推杆活动连接,所述推杆与第二固定板的上表面中部固定连接,所述第二固定板的下表面中部设置有驱动电机。本实用新型转动把手,导杆推动夹块往左移动,夹紧粉末冶金制品,控制气缸和驱动电机工作,推杆推动旋转的磨具往下移动至粉末冶金制品的上表面进行研磨,在需要更换粉末冶金制品的位置和角度时,控制微调电机工作,通过第二转动杆带动粉末冶金制品左右转动进行调整,方便快捷,提高工作效率。

941

941

0

0

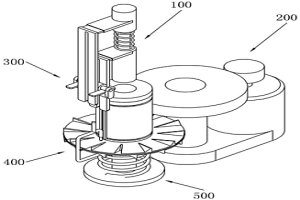

本发明涉及粉末加工领域,具体涉及一种粉末冶金生产用压制模具,包括冲头组件、模具组件、振动组件和驱动组件,模具组件包括沿第一轴向设置的模座和阴模,阴模与模座限定出用于填充冶金粉末的模型腔;冲头组件包括冲头套,冲头套沿第一轴向压入模型腔使冶金粉末压制成型;振动组件包括敲击结构和齿盘,齿盘安装于阴模,齿盘可围绕第一轴向转动且可沿第一轴向与阴模同步滑动,驱动组件驱动齿盘绕第一轴向转动;敲击结构在齿盘转动时敲击齿盘,进而促使阴模振动,依靠阴模侧壁对模腔中的粉末施加振动作用,使得冶金粉末在模腔内尽可能均匀分布,进而使模腔内的冶金粉末被冲头套均匀压实,提升压坯的性能。

909

909

0

0

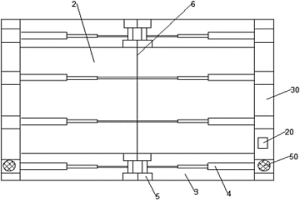

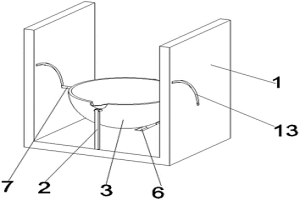

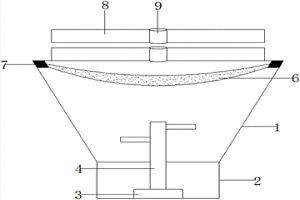

本发明公开了一种用于塔式太阳能冶金的防护装置,设置于太阳能接收塔上的冶金容器上,包括框架,其固定安装在所述接收塔的顶端,所述冶金容器设置在所述框架内,所述框架上设有防护罩;云层监测系统以及防护罩控制装置,还包括防护罩储藏室,当所述冶金容器不需要被遮挡包裹时,所述防护罩储藏在所述防护罩储藏室。本发明提供一种用于塔式太阳能冶金的防护装置,通过冶金容器上安装防护罩、云层监测系统以及防护罩控制装置,实现了防护罩可展开或收起来实现遮挡包裹和不遮包裹挡所述冶金容器,从而了对冶金容器进行保护。

864

864

0

0

本实用新型公开了一种粉末冶金齿轮成形模冲,属于粉末冶金部件技术领域,其技术方案要点包括冲压装置台,冲压装置台的内部开设有加热腔,加热腔的中部开设有冲压腔,冲压腔的内部设置有下冲压板,下冲压板的上端面固定连接有齿轮模腔,冲压腔上方的右侧设置有T型架,T型架的上端面固定连接有粉末金储存箱,T型架的左侧固定连接有驱动气缸,驱动气缸的输出端固定连接有注粉压板头,冲压装置台上端面的后方从左至右依次固定连接有第一L型架和第二L型架,旋转板进行旋转,便于调整磁铁的方向,方便磁铁将冲压加工好的齿轮从下齿轮模腔内取出,码放到冲压装置台的左上方,达到自动卸料的效果,提高了粉末冶金齿轮成形模冲的加工效率与质量。

769

769

0

0

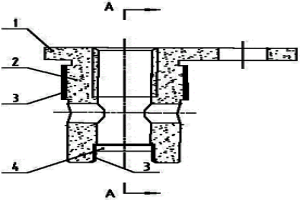

本实用新型公开了一种汽车减震器活塞粉末冶金成形模具,包含一上冲、一中模、一第一下冲和一第二下冲,第二下冲上还设有一中芯棒和一边芯棒,所述中模上设有一减震器活塞压坯,所述第二下冲的端面上设有一凸台,加工时上冲对应的孔进入第二下冲的凸台,从而成形出活塞外圈的活塞孔,所述的第二下冲的凸台为方形凸台,上冲对应的孔为方形孔,所述的第二下冲套接在第一下冲内,本实用新型的汽车减震器活塞粉末冶金成形模具将方形的芯棒与二下冲集成到一起,即在二下冲端面上加工出方形凸起部分,成形时上冲对应的方形孔进入到二下冲方形凸台,从而成形出活塞外圈的方形活塞孔。通过采用本设计方案,汽车减震器活塞粉末冶金成形模具的使用寿命显著提升数倍,有效降低了制造成本,取得显著的经济效益。

1015

1015

0

0

本实用新型公开一种新型耐磨冶金导辊浇铸件,包括放置座和铝合金轴体,所述放置座上设置有铝合金轴体,所述铝合金轴体内部设置有轴,所述轴的一侧设置有轴承挡圈,所述轴承挡圈一侧设置有轴承,所述轴承上设置有加强筋,所述轴承挡圈和轴承均设置一对,所述放置座上设置有安装孔,所述安装孔内设置有螺丝,所述铝合金轴体通过安装孔内的螺丝与放置座固定连接,通过设置了固定机构,使得新型耐磨冶金导辊浇铸件在放置的时候更加稳定,如果没有对其平稳固定住,很可能使得新型耐磨冶金导辊浇铸件滑动,损伤到其他物件,以及在滑动过程中很可能会其自身带来损害,那通过设置了固定机构,增加了其本身的安全性。

818

818

0

0

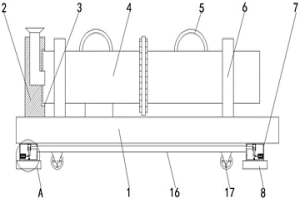

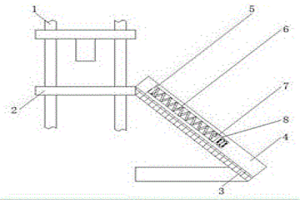

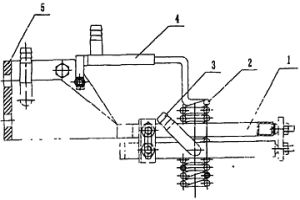

本实用新型涉及冶金铸造用回转式焦末烘干机技术领域,且公开了一种冶金铸造用回转式焦末烘干机,包括支撑基板,所述支撑基板顶部的左侧固定连接有连接块,所述连接块的右侧开设有转动槽,所述转动槽的内部转动连接有烘干筒,所述烘干筒的顶部固定连接有两个钩环,所述支撑基板顶部的左右两侧均固定连接有承接块,所述支撑基板底部的左右两侧均固定连接有连接箱。该冶金铸造用回转式焦末烘干机,在螺纹筒向下移动的过程中,固定块、横置块和万向轮均将跟随螺纹筒向下移动,直至原有连接箱支撑变为万向轮支撑,在万向轮的滚动作用下,有效的使回转式焦末烘干机达到便于移动的目的,且有效的缩短了回转式焦末烘干机移动所需的耗时。

768

768

0

0

本实用新型公开了一种增加储油量的粉末冶金含油轴承,包括,储油装置,所述储油装置设置有轴承、轴套、轴芯、防尘胶盖、油管、支管、海绵块、半球、圆球、方形凹槽、弧形槽、导向槽、连接槽、润滑脂、毛细孔。该增加储油量的粉末冶金含油轴承,设置储油装置,对粉末冶金含油轴承的内部含油量进行增加。在调节的过程中,在容置腔体的内部注入一半的润滑脂,可以在轴承前期对运转的轴芯与轴承之间起到润滑作用,而不需要一开始就注入润滑油,且一半的润滑脂不会阻挡油管的伸入,毛细孔可以利用轴芯的泵吸作用,使运转的轴芯从毛细孔中吸出润滑脂,而润滑脂消耗时,通过往油嘴内向油管注入润滑油来实现轴芯与轴承表面的润滑。

1234

1234

0

0

本实用新型公开了一种粉末冶金混合机,涉及冶金技术领域,包括箱体,箱体的顶部固定连接有旋转电机,旋转电机的输出转轴固定连接有转动杆,箱体的内顶壁固定连接有第一容纳桶,第一容纳桶的内壁转动连接有第二固定板,转动杆的底部贯穿第二固定板并延伸至第二固定板的外部,第一容纳桶的底面固定连接有两个相对称的固定条,每个固定条相互靠近的一侧面固定连接有第一固定板,第一固定板的顶部固定连接有第二连接条,转动杆的底壁固定连接有三角齿轮,每个第二固定块相互靠近的一侧面均滑动连接有连接杆,轴承的外表面均固定连接有车轮。该粉末冶金混合机,双层处理,对内部的料进行两次加工筛选。

798

798

0

0

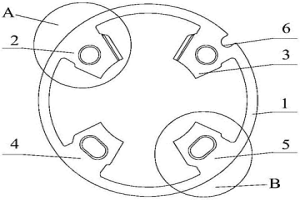

本实用新型公开了一种粉末冶金VVT定子。该装置属于粉末冶金技术领域,解决了现有技术中定子结构复杂、适用性窄、精度低的问题,包括圆环形本体,本体内侧设有抵靠于转子外周的定子凸台结构,定子凸台结构包括设于上端的第一定子凸台、第二定子凸台以及设于下端的第三定子凸台、第四定子凸台,第二定子凸台与本体连接处设有U形槽。本实用新型通过设置少量定子凸台,不仅使定子结构更加简易,降低模具制造成本,而且可容纳转子不同形状转子,令适用性得到扩大,利用U形槽,满足机油过渡的需求,避免将过油孔设置于定子凸台处,引起定子强度下降的问题,采用粉末冶金一次成形的方式,令生产效率高效化、生产工艺简洁化、精度精准化。

836

836

0

0

本实用新型公开了一种可滑动的粉末冶金压块,包括冲床导柱,所述冲床导柱的表面活动连接有下模,所述下模的侧面活动连接有下料滑板,所述下料滑板的表面固定连接有侧挡板,所述侧挡板的内壁固定连接有弹簧垫。该可滑动的粉末冶金压块,通过设置侧挡板的表面开设有与粉末冶金压块相适配的滑槽,使粉末冶金压块可以在侧挡板的内壁滑动,当工件的势能推动粉末冶金压块向下移动时,通过弹簧的弹力,使工件的势能减小,当工件向下移动到下料滑板的表面开设的通孔时,利用工件的重力,使工件通过通孔落在转盘中,再利用弹簧的弹力,从而使粉末冶金压块滑动到原始位置,达到了让粉末冶金压块滑动的效果。

1109

1109

0

0

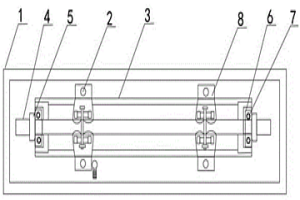

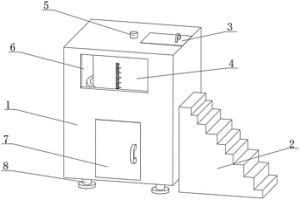

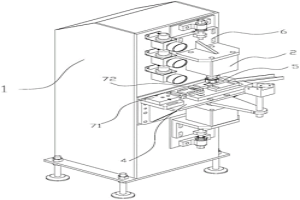

粉末冶金面打机。本实用新型涉及粉末冶金设备,尤其涉及粉末冶金面打机。提供了结构紧凑、操作简便、高效倒磨角的粉末冶金面打机。本实用新型包括机身、气缸A、气缸B、工作台和推料压块;气缸A的活塞杆端设有固定连接的并与面打棒适配的面打棒固定座;待加工的工件位于容置槽内,气缸A的活塞杆伸出,带动气缸A的活塞杆端部的面打棒垂直向下运动,对工件(产品)进行挤压倒角。倒角完成后,气缸A的活塞杆向上运动;位于工作台下方的气缸B的活塞杆向上垂直运动,将容置槽内的工件顶出。本实用新型具有结构紧凑、操作简便、高效倒磨角等特点。

801

801

0

0

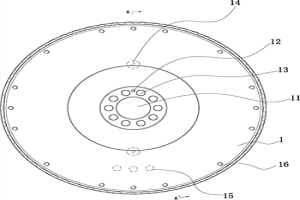

本实用新型公开一种带有粉末冶金齿环的飞轮,包括齿轮本体,本体的中心开设有轴承安装孔和定位销孔,本体上开设有十个螺栓孔,十个螺栓孔分布于轴承安装孔的四周,本体上还开设有两个漏油孔,两个漏油孔分别位于轴承安装孔的两侧,定位销孔和两个漏油孔位于同一直线上,飞轮的外侧套设有粉末冶金信号齿轮,飞轮本体还开设有三个减重孔。本实用新型采用粉末冶金齿环,将粉末冶金齿环加热后,套设在本体外侧,粉末冶金齿环冷缩后,紧紧贴合在本体外围,缩短了飞轮的信号齿环的加工时间,提高了加工效率。

1178

1178

0

0

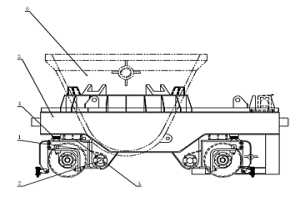

本发明提供了悬挂式冶金车辆的缓冲结构,其能有效减少冶金用罐通过天车起吊放置于冶金车辆过程中、以及在行车过程中冶金用罐对车体的冲击,提高冶金车辆的安全,延长冶金车辆使用寿命。冶金车辆的车轮组通过绞轴悬挂安装于冶金车辆的车架上,其特征在于:所述车轮组的承载面与所述车架底面之间安装有弹簧缓冲装置和支撑座。

1005

1005

0

0

本发明公开了一种新型耐磨粉末冶金材料及其制备方法,其组成按照重量百分比包括:钛2~4%,锑3~5%,硅2~3%,铁粉余量,其制备方法包括下述步骤:(1):用球磨机对原料进行球磨,球料比为35:1~55:1,球磨时间为3.5h~4.5h;(2):将粉末冶金材料放入模具中,对模具加压535~625MPa,压制至密度为5.5~7.8g/m3;(3):把压制成型后的粉末冶金材料高温烧结,第一阶段温度为780~845℃,烧结3h,第二阶段温度为940~990℃,烧结3h,冷却后为所述的新型耐磨粉末冶金材料,使用本发明的制备方法能够提高粉末冶金材料的耐磨性和腐蚀性。

1073

1073

0

0

本实用新型公开了一种高效率粉末冶金销针装填装置,涉及冶金技术领域,该高效率粉末冶金销针装填装置,包括复进治具架、复进治具块、限位下针治具和装针治具,所述复进治具架的内设置有复进治具块,所述复进治具块的一端位于复进治具架的内部,所述复进治具块的一端左侧与复进治具架的左侧内壁贴合连接。该高效率粉末冶金销针装填装置,通过复进治具架、复进治具块、限位下针治具和装针治具的配合设置,能够使该高效率粉末冶金销针装填装置产能提高,常规手工装针治具产量2000PCS/8H,改进后自动装针治具产量8000PCS/8H,提高了4倍效率,同时操作人员减少,常规治具2人操作,改进后自动装针治具仅需1个人操作,人员减少。

967

967

0

0

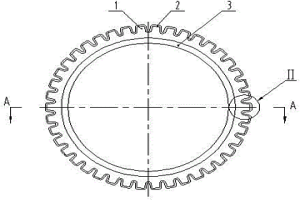

本发明公开了一种防抱死高性能粉末冶金感应齿圈,包括圈体、设置在圈体外壁上的轮齿;相邻轮齿齿根之间圆角过渡;圈体、轮齿是以粉末冶金为主体的圈体、轮齿;轮齿外壁、圈体上下端面设有耐磨复合层。本发明还公开了该防抱死高性能粉末冶金感应齿圈制造方法,包括混合、搅拌、压制、烧结、加热、热锻、整形加工、化学浸渗工序。本发明材料利用率高,轮齿部位应力集中小,轮齿耐磨性好,强度、抗疲劳等机械性能较高,可有效地防止产生抱死现象,使用寿命长。

碳素工具钢/普碳钢高耐磨高均匀性高寿命冶金用复合衬板。本发明针对爆炸复合耐磨材料的特点和冶金用耐磨衬板的使用要求,利用表面感应加热原理和金属相变理论,控制透热深度和近复合层界面的硬度,控制淬火硬化层深度和均匀性,并使复层的硬度呈梯度分布,避免了复合层界面在淬火时发生完全的马氏体相变,以减少在界面形成的组织应力,尽量保持复合板原有的界面结合状态。该高耐磨高均匀性高寿命冶金用复合衬板其表面硬度>61HRC;硬度均匀性<3HRC;复层厚度方向5mm处的硬度值>50HRC;至复层厚度3/5-4/5处的硬度值<35HRC。

921

921

0

0

本实用新型公开了一种冶金容器倾翻机构,属于冶金技术领域。一种冶金容器倾翻机构,包括安装框,安装框下部顶面固设有支柱,支柱后方设有冶金槽,冶金槽侧面顶部固设有连接柱,冶金槽后方设有液压杆,液压杆下方设有滑块,安装框下部顶面开设有滑槽,安装框上部呈对称结构开设有安装槽。本实用新型通过设计支柱对冶金槽前部进行固定,是冶金槽在倾倒时前部会保持在一定范围,同时后方设计的液压杆也会跟随冶金槽转动而移动,保证了冶金槽倾倒的稳定性。本实用新型设计新颖合理,避免了现有技术倾倒口不能在一定范围内定向移动的问题,易于倾倒物收集。

本发明涉及一种工业冶金尾渣加工细骨料替代天然石英砂的环保砖制造工艺,包括以下步骤:1)细骨料制备:通过渣土运输车将工业冶金厂经过湿法磁选后的冶金尾渣运输至环保砖生产现场的尾渣堆放池内。该工业冶金尾渣加工细骨料替代天然石英砂的环保砖制造工艺,通过将工业冶金所产生的尾渣处理后用于制备细骨料,使其替代现有环保砖原料中的天然石英砂,由于尾渣经过了打磨筛分处理,使其可以达到与河沙一致的光滑洁净性,与水泥的结合性强,而且由于工业冶金所产生的尾渣为副产品,其获取的成本低廉,而且在制备前已经经过了多级筛分,使得其中并不会存在影响砖体强度的杂质,具备成品强度高,成本低的优点。

1141

1141

0

0

本实用新型公开了一种粉末冶金的混料装置,包括搅拌腔和底座,所述搅拌腔上部设有电动磨盘,所述电动磨盘内部设有磨口且磨口与搅拌腔连接,所述搅拌腔顶部设有过滤网,所述过滤网通过振动棒与搅拌腔顶部两侧连接,本实用新型通过电动磨盘可将粉末冶金进行粉碎,且通过过滤网可对粉碎后的粉末冶金进行过滤,保证了粉末冶金的大小,且保证了粉末冶金搅拌的均匀,可将粉末冶金表面的水渍进行收集,通过排水管排出搅拌腔的外部,保证了粉末冶金内部的干净,避免粉末冶金内部的潮湿,通过温度调节器可对加热片的温度进行控制,从而可改变粉末冶金的温度,对粉末冶金的进一步加工起到预热的效果,使粉末冶金的加工效果更佳。

841

841

0

0

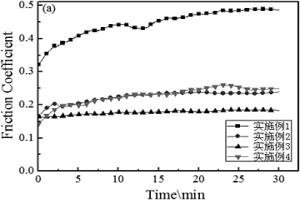

本发明公开一种铜基粉末冶金刹车片材料及其制备方法和应用,该铜基粉末冶金刹车片材料由如下重量百分比的原料制得:铜粉54wt%~67wt%,石墨13wt%,铁粉4wt%~17wt%,铁铬合金8wt%~14wt%,碳化硅1wt%~4wt%,二氧化硅1wt%~4wt%;其制备方法包括如下步骤:1)按配比称取原料,放入混料机中混配均匀;2)将混配好的原料装入模具中,在真空气氛或在氮气保护下采用热压烧结或放电等离子烧结得到综合性能优异的刹车片材料。制得的刹车片材料致密度和硬度高,摩擦系数稳定,耐磨损,综合性能优异,可以满足高铁列车制动摩擦片需求。该铜基粉末冶金刹车片材料可用于制备刹车片,制备方法为:采用Q235作基材,将制备铜基粉末冶金刹车片材料的原料与基材经热压烧结工艺进行复合烧结,得到刹车片。

1104

1104

0

0

本发明粉末冶金正时齿轮淬火感应装置,包括外圆齿轮加热感应装置,其特征在于:在外圆加热感应装置内还设有内孔加热感应装置;内孔加热感应装置与外圆加热感庆装置的并联成为一体;内孔加热感应装置的功率是外圆加热感应装置的功率的1/5-1/6。本发明采用两套感应装置并联方式,调整两套感应装置的阻抗,使粉末冶金正时齿轮外圆感应装置功率大、内孔感应器功率功率小、满足粉末冶金齿轮外圆、内孔同时加热时粉末冶金齿轮外圆淬火。减少了设备故障率。提高了产品质量。

952

952

0

0

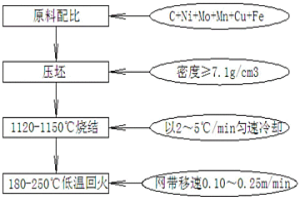

本发明涉及粉末冶金齿轮制造技术领域,具体涉及一种增强扭力和压溃强度的粉末冶金齿轮制造方法及应用。所述制造方法包括如下工艺步骤:(1)原料配比:0~1%的C粉、1~6%的Ni粉、0~2%的Mo粉、0~1%的Mn粉、1~5%的Cu粉和余量的Fe粉;(2)压坯:齿坯的密度在7.1g/cm3以上;(3)烧结:将齿坯放入烧结炉进行高温结炉,在保护气氛的作用下,经1120‑1150℃的高温烧结30‑40min,烧结完成后以2‑5℃/min的冷却速度冷却至常温;(4)回火:将烧结后的齿坯放入网带式回火炉进行低温回火,制成粉末冶金齿轮;其中,所述网带的移动速度为0.10~0.25m/min,所述低温回火的温度为180‑250℃。本发明提高了粉末冶金齿轮的扭力强度和压溃强度,同时提高了粉末冶金齿轮批量制造的稳定性。

1113

1113

0

0

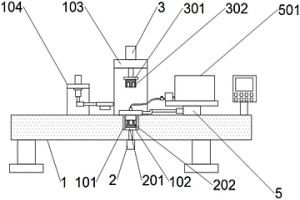

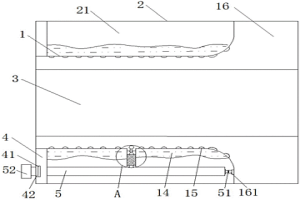

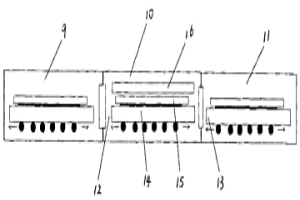

一种半连续式等离子表面冶金板材批量生产方法及装备,属于金属材料表面冶金技术及其设备领域。将工件(金属板材)装入预真空室,通过辅助热源预热工件到规定温度;通过传动机构将工件送入表面冶金室进行表面合金化处理,工件以0.1-1MM/S的速度作水平往复运动,保证了大面积生产中板材表面成分及厚度的均匀性。预真空室重新装料;合金化处理完毕后,将工件送到冷却室冷却;重复此过程,实现半连续化生产。该方法及装置能够实现大面积金属板带表面冶金的工业化生产要求。如在普通碳钢板材表面制备NR-CR冶金层,与不锈钢有同等耐腐蚀性能,可部分代替不锈钢板材。

北方有色为您提供最新的江苏有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日