全部

780

780

0

0

本发明所述的纸塑复合材料分离方法是将废旧的复合在一起的纸塑材料进行分离,使纸和塑料分离开以便分别进行再生的方法。本发明是将纸塑复合材料的纸面平放置加热板上,通过加热板加热;其加热温度在150℃~280℃之间;加热时间20秒~50秒之间,通过加热使纸塑复合材料上的塑料收缩变形与纸面分离。本发明的应用可以将过去无法处理的废旧纸塑料袋进行分离,从而使废纸可以再生。可利用制浆造纸;废旧塑料可再生造粒,注塑成新的塑料产品。故将废旧的纸塑材料变废为宝,并解决了环保问题,所以具有巨大的经济效益和社会效益。

829

829

0

0

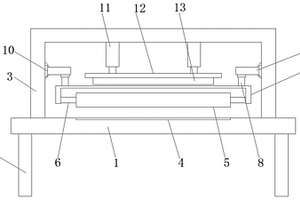

本发明属于高分子复合材料领域,涉及一种导热耐摩擦聚甲醛复合材料及其制备方法。复合材料各原料按重量份数计包括:聚甲醛树脂100份,抗氧剂0.1~1份,聚四氟乙烯5~20份,聚氨酯弹性体5~10份,硅灰石5~30份,铜粉5~50份,偶联剂0.1~2份,润滑剂0.5~3份。将处理后的硅灰石、铜粉与聚甲醛、聚四氟乙烯、聚氨酯、抗氧剂、润滑剂混合,经双辊混炼机混合、平板硫化机压片,得到耐摩擦聚甲醛复合材料。本发明制备的复合材料具有摩擦系数低、力学性能好的特点,在制备轴承、齿轮等耐磨零部件等方面得到应用。

1017

1017

0

0

本发明涉及一种磷酸铁锂/碳复合材料及其制备方法和应用。所述磷酸铁锂/碳复合材料的制备方法,包括:以含有石蜡的有机溶剂为研磨介质,将FePO4、锂源加入研磨介质中研磨,经干燥、烧结,得到碳包覆的磷酸铁锂材料;再将碳包覆的磷酸铁锂材料进行碳化处理,得到复合材料。本发明所得的磷酸铁锂/碳复合材料具有电子电导率高、离子电导率高、放电克容量高、比表面积低、生产能耗低等优点;采用该复合材料制备锂离子电池的正极电极时,无需加入任何导电剂;所制得的正极电极在锂离子电池使用过程中安全性高。

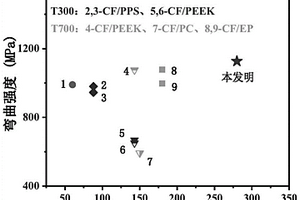

本发明属于先进复合材料科学技术领域,公开了一种连续玄武岩纤维增强杂萘联苯结构聚芳醚树脂基复合材料及其制备方法。杂萘联苯聚芳醚树脂溶解在特定有机溶剂中,配制成浓度为5%~40%质量百分比的树脂溶液,将连续玄武岩纤维在树脂溶液中进行浸渍,通过烘干工艺去除溶剂后经裁剪制得预浸片,根据复合材料的厚度铺设相应层数的预浸片,然后进行热压成型,脱模后制得具有优异力学性能和耐热性能的连续玄武岩纤维增强杂萘联苯结构聚芳醚树脂基复合材料。本发明对于推动先进复合材料的发展和开拓连续玄武岩纤维增强高性能热塑性树脂基复合材料在航空航天领域的应用具有实用价值。

1032

1032

0

0

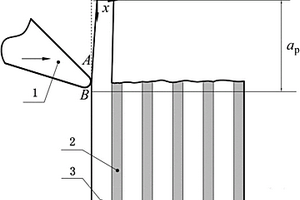

本发明一种碳纤维复合材料表层切削损伤的综合抑制方法属于碳纤维增强复合材料加工领域,涉及一种碳纤维增强复合材料表层切削加工损伤的综合抑制方法。该方法通过“微元去除”方法减弱撕裂,进而利用“反向剪切”去除表层毛刺两个过程,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。首先建立考虑单侧约束的单纤维切削模型,采用“微元去除”的方法控制单刃切削量,以降低切削过程中分层、撕裂损伤的可能。提出了基于“微齿切刃剪刀切削”抑制毛刺的“反向剪切”法,提高碳纤维复合材料的加工质量,能够有效抑制碳纤维增强复合材料切削加工过程中撕裂和毛刺现象。

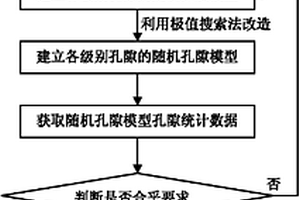

一种孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型的建立方法,属于复合材料无损检测与评价领域。该模型的建立方法首先对复合材料被测样品进行解剖,通过金相法统计孔隙率及所有孔隙尺寸特征,按照孔隙长度对孔隙进行级别划分,并分别建立各级别的随机孔隙模型;对模型和金相分析得到的各级别孔隙尺寸特征统计结果进行比较,直至二者之间的差异小于2%,则得到各级别孔隙的随机孔隙模型;最后将各级别孔隙的模型图像叠加得到被测样品的随机孔隙模型,该方法可精确建立孔隙尺寸离散度大的纤维增强复合材料二维随机孔隙模型,利用该模型可为复合材料孔隙率超声无损检测提供依据,并为复合材料性能分析提供模型基础。

1030

1030

0

0

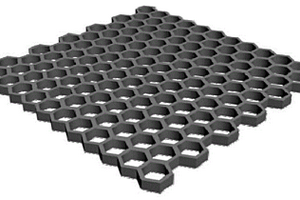

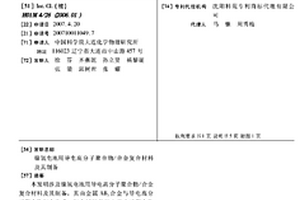

本发明公开了一种分段式波纹状结构吸波蜂窝夹芯复合材料,由吸波蜂窝和置于吸波蜂窝上下两侧的匹配面板构成,所述吸波蜂窝由经过吸波胶液浸渍过的蜂窝芯材制成,且为分段式浸渍;所述吸波蜂窝蜂窝壁浸渍层为波纹状结构;所述上下两侧匹配面板为玻璃钢板;所述吸波蜂窝夹芯复合材料为三明治结构,吸波蜂窝与匹配面板之间由预浸料经热压罐工艺成型后粘接。本发明提出一种分段式波纹状结构吸波蜂窝夹芯复合材料及其制备方法,利用配制的吸波胶液对蜂窝芯材进行上下分段式浸渍,并利用自制的模具制备波纹状结构,制备的吸波蜂窝夹芯复合材料具有质量轻、厚度薄、吸波频带宽、承重能力强等特点。

843

843

0

0

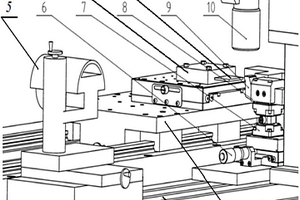

本发明提高碳纤维复合材料直角切削实验精度的方法属于难加工材料切削加工领域,涉及一种提高碳纤维复合材料直角切削实验精度的方法。该方法先将碳纤维复合材料样件固定在直线电机的动子上,由动子搭载样件经过三轴磨床完成对样件的预处理,去除样件初始面下损伤区域,并使其待加工表面具有高平面度。再利用超景深显微装置进行精确对刀,对实际切深进行精确测量和调整,以保证实际切深与实验预设值相同,提高直角切削实验的精度。该方法通过搭建实验装置和实验设置,采用磨床进行预处理,通过显微对刀、直角切削实验等步骤完成。本发明涉及的装置简单,操作容易,能有效提高碳纤维复合材料直角切削实验的实验精度。

870

870

0

0

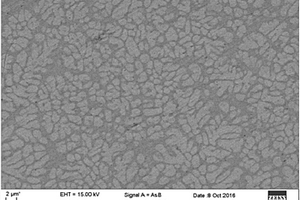

本发明提供一种原位纳米颗粒增强镁基复合材料的制备方法,先将纯镁粉末与纳米尺寸的异种粉末混合球磨得到含原位纳米级颗粒相的复合粉末;将复合粉末室温下压制成预制块;将预制块加入到镁合金熔体当中,熔炼形成镁基复合材料熔体;最后将复合材料熔体浇注成型,得到原位纳米颗粒增强镁基复合材料。该方法解决了纳米增强颗粒不易高效引入到镁基体中以及引入后难以均匀分散的问题,技术工艺简单,可高效引入增强颗粒,并分散均匀。

911

911

0

0

本发明涉及镍氢电池用导电高分子聚合物/合金复合材料及其制备,其由金属AB3合金与导电高分子聚合物复合而成,复合材料是导电高分子聚合物包覆金属合金表面的材料;AB3合金的配比为La0.7Mg(0.3-x)TixNiyCo3.5-y,x=0~0.15,y=2.0~3.5;金属合金与导电高分子聚合物的质量配比为100∶1~4。可按如下步骤制备,1)将具有导电性的有机单体在酸性条件、氧化剂引发下聚合得到导电高分子聚合物;2)将金属合金通过高温熔炼炉制备后,与导电高分子聚合物球磨,得到均匀的复合材料。本发明制备工艺简单、成本低,通过将导电高分子聚合物与金属合金复合可有效地提高合金电极的充放电循环稳定性,从而为合金电极提供了一种有效的保护。该材料适用于电极材料的防护以及燃料电池等方面的应用。

1039

1039

0

0

本发明属于复合材料结构成型技术领域,提供了一种用于复合材料结构成型的磁场辅助加压方法,首先将磁粉铺放在用于复合材料结构成型的空芯模具内;然后在整个结构里面设置磁场,使得磁粉对模具提供支撑力,强化结构;最后待复合材料结构固化后,撤去磁力,模具缩小,对构件进行脱模,得到性能更加优异的复合材料构件。该方法将磁粉铺放在空芯的模具中,使之成为一种可调节的,带支撑力的模具,便于在复合材料结构固化成型后,对磁力进行控制,简化脱模工艺。与通过采用硬质模具来对复合材料结构成型的传统方法相比,本发明是针对复杂结构,不需要专门设置脱模机构,简化了模具的设计,降低成型成本。为复杂结构的成型工艺提供了一定的可行性方法。

800

800

0

0

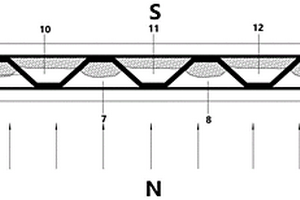

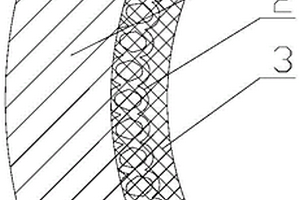

本发明涉及复合材料表面金属化领域,提供了一种提高复合材料与镍镀层结合强度的工艺方法。该方法首先在复合材料表面添加含有镀镍短纤维的过渡层,镀镍短纤维随机分布或可根据性能要求在磁场作用下按照一定的方向性分布于过渡层中,复合材料与过渡层共固化成型,然后在过渡层表面化学镀镍,得到表面镀镍的复合材料产品。与传统方法通过采用不同粗化方式来提高镀层与复合材料的结合强度相比,本发明的优点是过渡层中镀镍短纤维贯穿过渡层并嵌入到镍镀层中,起到桥联复合材料与镍镀层的作用,能极大提高镀层的结合强度,且可以通过磁场来调控过渡层中镀镍短纤维的方向,使镀层的力学性能具有一定的可设计性。

本发明属于超高温陶瓷基复合材料领域,具体涉及一种电泳沉积制备连续碳纤维增韧超高温陶瓷基复合材料的方法,首先在碳纤维上制备聚多巴胺涂层;其次利用聚乙烯亚胺吸附在超高温陶瓷粉体表面并使超高温陶瓷粉体带电;然后通过电泳沉积技术将带电的超高温陶瓷粉体均匀的沉积在含有聚多巴胺涂层的碳纤维上;最后通过热压烧结得到致密的连续碳纤维增韧超高温陶瓷基复合材料。本发明的效果和益处:其一,有效的将超高温陶瓷粉体引入到碳纤维束的内部,解决了连续碳纤维增韧超高温陶瓷基复合材料制备中难以致密化的问题;其二,避免了碳纤维受到的化学腐蚀,优化了基体组分,获得了良好的纤维‑基体界面,提升了复合材料的抗断裂性能和耐超高温性能。

817

817

0

0

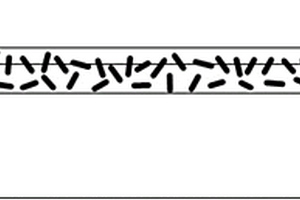

本发明金属塑料复合材料滑动轴承及其制造方法,涉及滑动轴承制造技术领域,尤其涉及由新型杂环高性能改性工程塑料和改性聚醚醚酮金属塑料复合材料制成的滑动轴承及其制造方法。金属塑料复合材料滑动轴承包括:基体、网络连接层及复合材料树脂层;基体为金属材料制成;网络连接层通过金属3D打印方式固定于基体的表面;复合材料树脂层通过网络连接层与基体固定连接。制造方法包括A、前期准备;B、制备网络连接层;C、复合制备;D、成型加工。本发明的技术方案解决了现有技术中的连接强度可靠性不够,仅适用于载荷小、疲劳强度低轴承工况使用;同时工程塑料树脂层厚度小于0.5mm,仅适用于薄壁的轴承,无法满足厚壁轴承要求的问题。

1048

1048

0

0

本发明提供了一种磷酸钙/明胶复合材料纳米颗粒的制备方法以及其应用。该方法为:明胶水溶液中加入磷酸盐,得磷酸盐‑明胶水溶液;将钙盐溶解在极性有机溶剂中,滴加至磷酸盐‑明胶水溶液中,得磷酸钙/明胶复合材料纳米颗粒的悬浊液;保持温度在20‑90℃下,所述悬浊液中加入交联剂交联,反应液进行反复离心和在去离子水中重悬,得磷酸钙/明胶复合材料纳米颗粒。本发明首次提供了使用共沉淀法制备磷酸钙/明胶复合材料纳米级颗粒的制备方法,实现了磷酸钙/明胶复合材料纳米颗粒的一步法制备,为工业化量产奠定了基础。

802

802

0

0

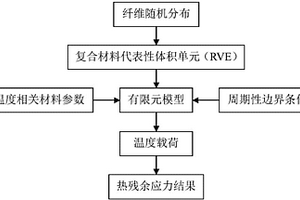

本发明公开了一种计算纤维增强复合材料在低温下热残余应力的数值方法。其步骤包括:a.基于纤维随机分布,构建复合材料的代表性体积单元(RVE);b.对复合材料RVE划分网格,得到计算所需的有限元模型;c.将纤维和基体材料与温度相关的热/力学性能参数赋予有限元模型;d.为有限元模型添加周期性边界条件;e.对有限元模型施加温度载荷,计算得到热残余应力。该方法操作简单、预测精度高,可以在复合材料低温残余应力的预测方面发挥重要作用,从而为复合材料在低温领域的应用打下基础。

684

684

0

0

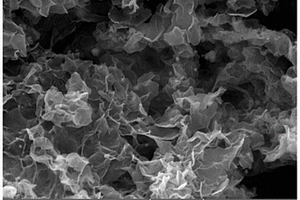

一种负载磁性空心纳米球的石墨烯泡沫复合材料的制备方法,属于吸波复合材料技术领域。该方法以氧化石墨烯、十六烷基三甲基溴化铵和金属盐为原料,采用溶剂热法制备负载有甘油酸酯金属盐的三维网状氧化石墨烯泡沫;再经过冷冻干燥后,在保护气氛下焙烧还原,原位得到负载磁性空心纳米球的石墨烯泡沫复合材料。所制备的石墨烯泡沫复合材料具有密度小、质轻和比表面积高的特点,且本发明方法操作简单、成本低和制备工艺简单,是一种宏量制备磁性石墨烯泡沫复合材料的新技术。通过调整石墨烯和金属盐的配比,可以调节复合材料的磁性能和电性能。本发明制备的负载有磁性空心纳米球的石墨烯泡沫复合材料具有优异的电磁性能,可以用于电磁波吸收材料。

1102

1102

0

0

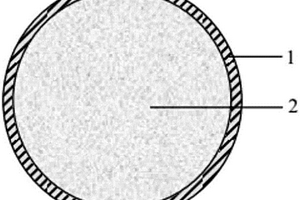

本实用新型公开了一种纤维增强复合材料管冰组合柱,包括:纤维增强复合材料管和核心冰,所述核心冰是由纤维增强复合材料管内注水结冰而成;所述纤维增强复合材料管的横截面为圆形、椭圆形或矩形;所述纤维增强复合材料管的管壁厚度为2~15mm;所述纤维增强复合材料管的横截面积为1000~20000mm2。本实用新型克服了公知的冰柱和薄壁纤维增强复合材料管柱的缺点,具有承载力高,延性好,可在南北极地区直接使用水结成冰,就地取材,对环境友好,有利于可持续发展,可用于南北极地区的桥梁和建筑等工程中。

1163

1163

0

0

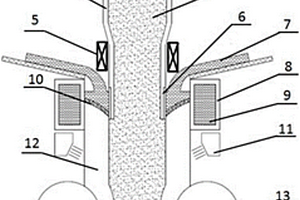

本发明公开了一种金属‑金属陶瓷层状复合材料的制备装置,包括:充气送料装置、液压推送装置、盛料装置、腔体、高频感应加热装置、浇注系统、内结晶器、结晶器、冷却装置、轧辊、牵引装置;本发明还公开了一种金属‑金属陶瓷层状复合材料的制备方法,首先,金属熔体通过浇注系统进入内结晶器与结晶器之间进行凝壳;然后,凝壳后与通过高频感应加热装置变成熔融状态的金属陶瓷复合材料接触,重熔凝壳内层,实现金属陶瓷复合材料与金属材料的冶金结合,生成金属‑金属陶瓷层状复合材料铸坯;最后,进行轧制处理;本发明提供制备装置与制备方法,设备简单,制备成本低,可以根据需要生产不同尺寸,不同陶瓷含量的金属‑金属陶瓷层状复合材料。

1134

1134

0

0

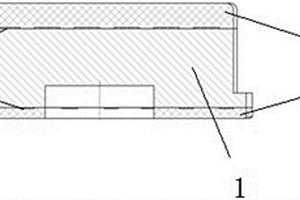

本发明公开了一种核主泵水润滑复合材料推力轴承,包括不锈钢瓦基和工程塑料层,不锈钢瓦基具有连接工程塑料层的凹凸面,凹凸面与工程塑料层之间通过热塑模压复合成型,凹凸面的面积与凹凸面在所述不锈钢瓦基上的正投影面积之间的比值为1.2-2。本发明的凹凸面与工程塑料层之间通过凹凸面的凹面和凸面,以及粗糙面和工程塑料层熔融后特有的粘结性相结合,形成可靠物理连接为一体的复合材料推力轴承,可发挥金属与非金属各自优点,由此可大幅度降低工程塑料层厚度,提高承载能力,运行时受压力、温度的影响下,轴承尺寸依然有很好的稳定性,更有利于建立稳定的安全润滑水膜,是一种抗核辐射,安全可靠的新型水润滑复合材料推力轴承。

862

862

0

0

本实用新型公开了一种过滤复合材料生产制造用裁剪装置,包括工作台和安装在工作台上方的支撑架,所述工作台的底端面四角均安装有竖直设置的支腿,所述支撑架呈U型结构固定在工作台上,支撑架的两组内侧壁上均通过驱动组件安装有在支撑架上滑动设置的滑板,两组所述滑板朝向工作台中心的一侧面均固定连接有水平设置的支撑杆,两组所述支撑杆底端远离滑板的一侧均通过第一电动推杆固定连接同一组升降板,所述升降板呈U型设置,其U型的内槽中安装有滚平辊。该过滤复合材料生产制造用裁剪装置,能够在裁剪前对复合材料进行滚平处理,保证裁剪时复合材料表面的平整性,提高了裁剪的质量,并适应不同厚度的复合材料使用。

924

924

0

0

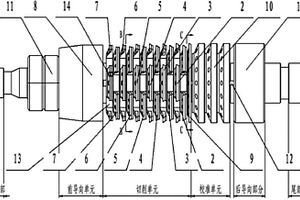

本发明属于机械加工制造技术领域,涉及一种对树脂基碳纤维复合材料制孔的刀具。该刀具是一种组合式可换刀片式拉刀,刀具由刀杆、校准单元、切削单元、前导向单元和两个外六角紧固螺母组成,两个外六角螺母拧入刀杆的螺纹段锁紧前导向单元,并固定右面的切削单元和校准单元。刀具由多级不同的刀组组合,每层刀组逐级加工,单层刀刃的加工余量小,切削力小,产生热量少,刀片上有通气孔,加工时通入冷却气体,大幅降低切削温度低,减小刀刃的磨损,刀具寿命长,刀具成本低,加工效率高,加工质量高的特点。具有在难加工材料如复合材料,尤其是树脂基碳纤维复合材料表面高效率加工高质量通孔的功能。

973

973

0

0

一种二硼化锆-石墨陶瓷基复合材料及其制备方法,本发明属于陶瓷基复合材料技术领域,涉及一种具有高抗热、抗冲击性能的陶瓷基复合材料及其制备方法。其特征在于,是以二硼化锆粉末和石墨片为原料,采用热压烧结方法制成的,原料二硼化锆粉末和石墨片的纯度为95.0~99.9%,体积比为二硼化锆粉末75~95%、石墨片5~25%,硼化锆粉末平均粒径为1~5微米,石墨片径向方向平均宽度为10~20微米、轴向方向平均厚度为1~3微米,烧结温度为1850℃~2150℃,烧结压力为30~45MPa,烧结时间为45~90分钟。本发明材料临界裂纹尺寸为174.1~201.1μm,临界温差为405~525℃,显著地改善了二硼化锆陶瓷基复合材料的抗热冲击性能,能够达到航天领域高超声速环境下的使用要求。

714

714

0

0

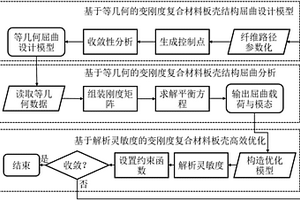

本发明涉及航空航天结构中的复合材料结构设计,提供一种变刚度复合材料板壳结构高效优化方法,该设计方法基于等几何方法完成变刚度复合材料板壳结构的曲线纤维路径精确建模及屈曲分析,建立其等几何屈曲设计模型,推导变刚度复合材料板壳结构屈曲响应的全解析灵敏度,并利用梯度类算法对变刚度复合材料板壳结构进行纤维路径的高效优化,得到满足工艺制造约束的最优结构。本发明能够显著提高变刚度复合材料板壳结构的承载效率,大幅降低产品研发周期。

771

771

0

0

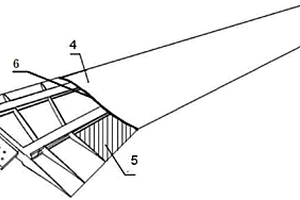

本发明一种机翼复合材料缩比模型的制造方法,属于复合材料结构和飞机风洞气动弹性试验模型的制造技术领域,涉及一种机翼复合材料缩比模型的制造方法。该方法根据实际飞机设计尺寸、缩比系数及复合材料性能参数,制造满足模型几何外形相似的模具,选择适当的材料参数和加工工艺参数;制造飞机机翼的复合材料缩比模型中,先制造翼梁和翼肋,再将翼梁和翼肋组合连接成为骨架,骨架与金属根肋连接,再在骨架上填充泡沫后,进行修形;使用模具将修形后含填充泡沫的骨架成型,形成上、下蒙皮。本发明以较小的重量获取较大的刚度和强度,并且能够根据不同的需要,调节机翼复合材料缩比模型的抗弯和抗扭刚度。

1171

1171

0

0

本发明公开了一种FeP/石墨烯复合材料及其制备方法。这种材料由剥离的石墨烯中间夹杂FeP纳米粒子和/或碳包覆FeP的纳米粒子构成。其中石墨烯的层数为1-20层,纳米粒子直径为2-50纳米。其生成过程是在原位形成的“二维纳米反应器”的诱导和限制作用下生成,而“二维纳米反应器”在高温下分解即可得到FeP/石墨烯复合材料。这种方法简单易行,容易放大,制备的复合复合材料结构规则,纳米颗粒尺寸分布均匀,具有良好的电催化性能。

895

895

0

0

本发明公开了一种非晶合金复合材料的激光3D打印方法,将粒径为20~150μm的非晶合金复合材料合金粉末,在激光功率100~600W,扫描速度500~1200mm/min,激光光斑直径0.5~4mm,搭接率为15~50%,打印层厚0.5~2mm,打印环境氧浓度低于50ppm,基板预热温度0~300℃的条件下,利用同轴送粉3D打印方法逐层成型非晶合金复合材料构件;将得到的非晶合金复合材料构件在惰性气体保护和温度300~600℃下退火,时间2~12h。本发明克服水淬法和铜模铸造法成型非晶合金复合材料尺寸较小和形状简单的缺点,解决了非晶合金复合材料难以机械加工的难题,且具有节省原料,效率高等优点。

893

893

0

0

本发明属于复合材料制造领域,涉及一种复合材料折痕管的成型装置及方法,以解决连续纤维复合材料折痕管成型困难、纤维比强度差等问题。所述的装置主要由内部模具、外部模具和外部固定装置。内部模具置于外部模具内部的空间内,内部模具与外部模具之间的间隙根据制备不同厚度的复合材料折痕管进行调节;内部模具与外部模具一同置于外部固定装置内部的空间,并进行固定。所述的方法的步骤为:模具装配;预热模具,涂脱模剂;加热模具和复合材料,敷设复合材料;紧固模具,加热加压,固化定型;抽芯拆除模具,脱模,完成成型。本发明制作周期短、制作成本低、可设计性强,可应用于汽车、火车等工业装备中复杂复合材料管吸能结构的加工制造。

708

708

0

0

本实用新型金属塑料复合材料滑动轴承,涉及滑动轴承制造技术领域,尤其涉及由新型杂环高性能改性工程塑料和改性聚醚醚酮金属塑料复合材料制成的适合于核主泵、水轮发电机、风电、齿轮箱、船舶等机械设备的金属塑料复合材料滑动轴承。金属塑料复合材料滑动轴承包括:基体、网络连接层及复合材料树脂层;基体为金属材料制成;网络连接层通过金属3D打印方式固定于基体的表面,厚度小于复合材料树脂层的厚度;复合材料树脂层通过网络连接层与基体固定连接。本实用新型的技术方案解决了现有技术中的复合材料树脂与基体连接强度可靠性不够,仅适用于载荷小、疲劳强度低轴承工况使用;同时工程塑料树脂层厚度小于0.5mm,仅适用于薄壁的轴承,无法满足厚壁轴承要求的问题。

中冶有色为您提供最新的辽宁大连有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日