全部

822

822

0

0

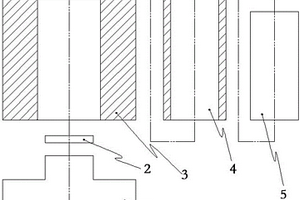

本发明提供了一种内翅片直线型封闭式翅片管散热器,散热器包括上集管、下集管和连接上集管和下集管的翅片管,基管的内壁设置翅片,所述翅片的高度在随着流体流动的方向上逐渐增大,最高的翅片高度是最低的1.05-1.1倍。本发明将翅片管的结构进行优化,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

788

788

0

0

本发明提供了一种金属制直线型封闭式翅片管散热器,散热器包括上集管、下集管和连接上集管和下集管的翅片管,所述翅片管基管和翅片采用不同的金属。本发明将翅片管的结构进行优化,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

994

994

0

0

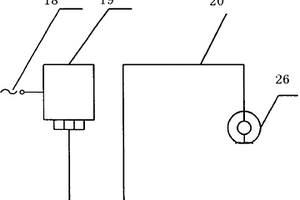

本发明提供了一种自除垢的直板型封闭式结构的翅片管换热器,所述换热器包括自动防垢装置,所述的自动防垢装置由产生超音频脉冲信号的主机及其电源以及防垢部件组成,防垢部件具有换能器和波导,换能器通过电线与此主机相连接并将超音频脉冲信号转换成超音频脉冲振动,所述波导与此换能器相连接。本发明将换热器自动进行除垢,减少热阻,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

1139

1139

0

0

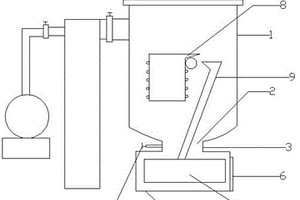

本发明提供了一种太阳能热水器系统,所述的系统中还包括辅助电加热器和/或辅助热水锅炉,电加热系统和热水锅炉系统根据进入电加热器和热水锅炉的水的温度自动启动,对热水进行加热。本发明提供一种自动控制加热水温,提高太阳能的吸热能力。

780

780

0

0

本发明提供了一种太阳能吸热系统,所述热利用设备设置在与太阳能热水器系统的管路并联设置,其中与太阳能热水器系统的管路连通的热利用设备的进水管路和出水管路上都设置阀门,位于进水管路和出水管路之间的与热利用设备并联的太阳能热水器系统的管路上设置阀门。本发明提供一种自动控制的太阳能吸热系统,提高太阳能的吸热能力。

823

823

0

0

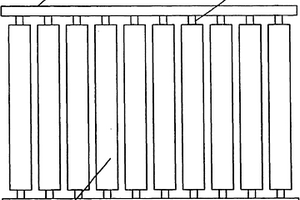

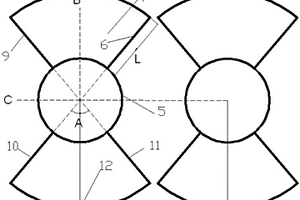

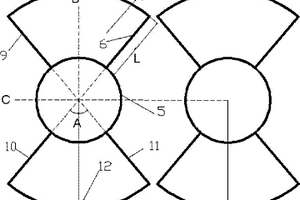

本发明提供了一种圆弧型封闭式翅片管散热器,包括上集管、下集管和连接上集管和下集管的翅片管,所述翅片管包括圆形基管和第一翅片、第二翅片、第三翅片和第四翅片,所述第一翅片和第二翅片之间设置第一连接片,所述第三翅片和第四翅片之间设置第二连接片,第一连接片和第二连接片为圆弧型金属板。本发明将翅片管的结构进行优化,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

846

846

0

0

本发明提供了一种翅片管散热器,散热器包括上集管、下集管和连接上集管和下集管的翅片管,所述翅片管基管和翅片采用不同的金属。本发明将翅片管的结构进行优化,使其达到换热效率最大化,以节约能源,达到环保节能的目的。

1224

1224

0

0

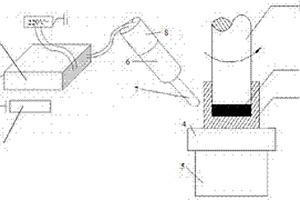

本发明属于冶炼铸造设备及工艺的技术领域,具体的涉及一种真空冶炼铸造设备及工艺。该种真空冶炼铸造设备,包括真空冶炼炉和冷却水系统,在真空冶炼炉的炉体下端设有开孔,该开孔通过连通管道与设于炉体下方的铸造箱相连;在所述连通管道上安装有连通闸阀;所述铸造箱的箱体侧端设有开启式门阀。该真空冶炼铸造设备适用于真空冶炼以及防氧化铸造,通过该铸造设备实现了真空冶炼、保护气体铸造,可以生产出等截面连续铸造材料;解决了因真空罐体空间限制而无法放置相应的铸型模具的问题。

1230

1230

0

0

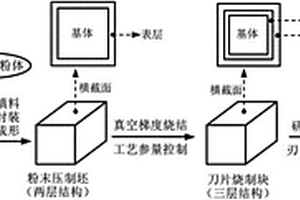

本发明涉及一种梯度功能复合刀片的制造方法,涉及机械切削刀具的制造及其刀片成型相关技术领域。利用3D打印技术制造出组合装料模具,实现了表层和基体的填料和封装。通过一步的梯度烧结,利用不同层间组分的物质传输和元素扩散,能够使刀片从粉末坯的两层结构变为刀片坯块三层梯度结构,刀片的表层完全包覆基体。刀片的微观结构特点是,亚表层为表层和基体相互扩散而形成,具有较高的金属相含量,起到连接表层和基体作用;刀具力学性能的特点是,表面硬而耐磨、亚表层韧而抗剥落、基体的强而抗断裂的能力。利用本方法制造出的梯度功能复合刀片适用于高速车削不锈钢、模具钢和高温合金,加工效率较高、零件表面质量较优。

854

854

0

0

本发明涉及一种用于细化铝及铝合金的铝-钛-碳-硼-氮中间合金及其制备方法。其特征是各组分的质量百分比为铝89.00-97.00,钛1.00-10.00,碳0.02-1.00,硼0.02-1.00,氮0.01-0.20;其中含有弥散的微米级和亚微米级的TiC1-xNx和TiB2-yNy(x<1,y<2)粒子。制备方法是首先在感应炉中将纯铝、铝-碳和铝-硼中间合金熔化并升温至1000-1300℃,然后加入经渗氮处理的钛,保温并机械搅拌2-30分钟后,浇注成锭或制成线材。所制备的铝-钛-碳-硼-氮中间合金细化效果优于目前较好的铝-钛-碳和铝-钛-硼中间合金,且有强的抗衰退能力。

本发明涉及一种表面具有压应力的石墨烯自润滑梯度陶瓷刀具材料的制备方法。本发明以梯度方式添加纳米氧化锆,添加石墨烯作为增韧相和润滑相,并添加微量烧结助剂和稳定剂,经高真空温热压烧结而成。该梯度自润滑陶瓷刀具具有对称性分布结构。纳米氧化锆的体积含量从表层到中间层逐层减少。所得的石墨烯自润滑梯度陶瓷刀具材料具有高的断裂韧性和自润滑性能,且表面具有压应力,大大提高了刀具材料的耐磨性能和抗破损能力,适用于一些难加工材料的高速干式切削加工。该陶瓷刀具材料具有制备简单,成本低,绿色环保等优点,是一种可以工业化生产的新型陶瓷刀具材料。

1143

1143

0

0

本发明涉及一种SiC-AlN复合材料及其制备方法,由以下质量百分比的原料成分经混合、成型、烧结而成:碳化硅50~80wt.%,氮化铝5~30wt.%,炭粉5~15wt.%,表面活性剂1~3wt.%,分散剂0.5~2.5wt.%,粘结剂0.3~1.5wt.%;各成分用量之和为100%。本发明通过向SiC材料中添加AlN制得的SiC-AlN复合材料,该SiC-AlN复合材料除具有一般碳化硅材料硬度高,热膨胀系数低等优点外,还具有热导率高的优点,该SiC-AlN复合材料在工业窑炉、石油、冶金、化工、机械、航空航天等领域具有广泛的应用前景。

878

878

0

0

本发明涉及一种高热导率无压烧结碳化硅陶瓷材料及其制备方法,它由以下质量百分比的原料组成:碳化硅75~95wt.%,石墨烯0.5~10wt.%,表面活性剂1~3wt.%,分散剂0.5~2.5wt.%,粘结剂2~10wt.%,碳化硼0.5~3.5wt.%,本发明通过碳化硅、石墨烯、碳化硼之间的特定配比,压制成坯体,真空条件下无压烧结,制得SiC陶瓷材料,石墨烯均匀分布于SiC基体材料中,并与SiC形成紧密结合,避免了材料内部气孔对声子散射导致的热导率降低抵消并超过引入石墨烯对热导率提高的作用,既保证了陶瓷材料的致密化,同时又达到较高的热导率,保证了材料均匀一致。

929

929

0

0

本发明公开了一种电磁波吸波材料,其组分由重量百分比为20-60%的Ni3Al,1-6%的纳米氧化钛,3-10%纳米氧化硅和余量的不饱和聚酯组成。本发明还公开了所述电磁波吸波材料的制备方法,以不饱和聚酯为基体,充分混合入重量百分比为40-60%的吸波剂复合粉体制成;其中吸波剂复合粉体组分之一Ni3Al是用高能球磨结合热处理工艺制备的。本发明的吸波材料对0.4-5GHz的电磁波具有较强的吸波功能。可以应用于不同电磁场的环境下,防止电磁波辐射对人体的危害以及对设备的影响。

822

822

0

0

本发明涉及一种复合超声振动高压扭转制备多孔钛基复合材料的方法,尤其是涉及一种结合高压扭转法和超声振动的方法制备纳米级可再生抗菌医用多孔钛基复合骨骼材料的方法。通过适当调整压头的转速、下压力、扭压时间、扭压次数以及超声振动的振动频率和振幅,可制备出和晶粒细化程度均匀的块体纳米级可再生抗菌医用多孔钛基复合骨骼材料。

1004

1004

0

0

本发明公开了一种高熵合金及其制备方法,在本发明的实施例中,采用球磨以使高熵合金原料充分混合,并在球磨时进行无氧保护,进而模具成形高熵冶金坯件,燃烧在无氧环境下烧结成型,并在烧结时进行加压,从而获得致密且原料损失少的高熵冶金。

788

788

0

0

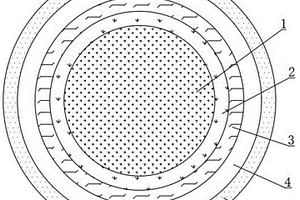

本发明属于硬质合金制造领域,特别是一种双晶梯度硬质合金刀具材料及其制备方法。本发明采用碳化钨、碳化钛、钴、碳化钒、碳化铬、聚乙烯吡咯烷酮为原料,梯度层包括对称的5层,每层均含有粗晶碳化钨和细晶碳化钨,自表及里,粗晶碳化钨和细晶碳化钨比例增大,碳化钛比例减小,粘结相比例增大。制备方法包括:混合料球磨→干燥过筛→压制成型→真空热压烧结。本发明制备方法设备投资小,方便操作,材料利用率高,适于工业化生产;所制备产品具有满足“双高”(高耐磨性、高韧性)要求的表面,尤其适用于金属的断续车削和铣削。

1211

1211

0

0

本发明公开了一种球磨机用耐磨钢球,包括以下重量百分比的原料:C 0.8~1.8%、Cr 1~5%、Mo 1.2~1.5%、V 1.2~1.5%、Mn 0.8~1.5%、Cu 2.2~2.7%、P 0.01~0.04%、S 0.01~0.04%、Nb 0.05~0.2%、SiC 3~5%、熔炼添加剂0.1~0.3%、余量为Fe。本发明提出的一种球磨机用耐磨钢球,配方合理,保证了耐磨钢球的研磨性能,控制了生产成本,大大的提高了耐磨钢球的硬度、耐腐蚀性和耐磨性,其制备方法简单,制备成本低,所得耐磨钢球用于球磨机研磨,耗损量小,使用寿命长,性价比高,值得推广。

1079

1079

0

0

本发明涉及一种无压烧结碳化硅喷嘴及其制备方法,所述喷火嘴壁厚为3‑10mm:喷火嘴高度为150‑800mm,是由以下重量份的原料经等静压制,无压烧结而成,碳化硅微粉80‑150份,碳化硼微粉0.5‑4份,高纯炭黑2‑12份,酚醛树脂5‑20份,石墨0.6‑5份,分析纯氨水9‑20份,磷酸三丁酯0.2‑5份,去离子水45‑80份。本发明制得的喷火嘴体积密度为3.02~3.12g/cm3,维氏显微硬度>25GPa,断裂韧性>4.5MPa·m1/2。以无压造粒粉为基础,结合等静压设备解决了坯体开裂、产品壁厚不均匀、密度低、烘干形变量大,难以批量化生产的问题。

884

884

0

0

本发明属于材料科学技术领域,特别涉及一种梯度碳化钨(WC)基微纳复合刀具材料及其制备方法。本发明采用碳化钨、碳化钛、氧化铝、碳化钒、碳化铬、石墨烯、聚乙烯吡咯烷酮为原料,梯度层包括对称的5层,自表及里,碳化钨比例减小,碳化钛比例增大,氧化铝比例增大;采用二维材料石墨烯增韧亚微米碳化钨基体,纳米A12O3及TiC负载到石墨烯表面。制备方法包括:混合料球磨→干燥过筛→压制成型→真空热压烧结。本发明制备方法设备投资小,方便操作,材料利用率高,适于工业化生产;所制备产品具有优异的综合性能,尤其适用于金属的断续车削和铣削。

921

921

0

0

本发明涉及冷冲压冲头技术领域,特别涉及一种硬质合金冲头,由以下重量百分比的原料制成:合金97.8-98%,成型剂2-2.2%;所述合金中原料的重量百分比为WC76-81%,Co19-24%或者WC80.7%,Co19%,Cr3C20.3%。成型剂为石蜡。硬质合金冲头在冲压锚杆钎片中的应用。本发明的硬质合金冲头高耐磨性和抗冲击性很好的解决了钢冲头的各种弊端;可以使用在像锚杆钎片这样尖部角度大且带有后角的产品中,拓宽了其应用的范围;在使用寿命内压制出产品一致性达到99.5%以上,废品率低于5‰,冲头使用寿命内产量提高60%以上。

1072

1072

0

0

本发明涉及新材料技术领域,尤其是热压烧结Al2O3-TiN陶瓷材料及其制备方法。材料成分质量比为:Al2O3?62.16%-85.92%;纳米TiN?6.38%-37.01%;微米TiN?0-19.13%;MgO0.83%-0.87%。制备工艺路线为:(1)采用分散剂γ-氨丙基三乙氧基硅烷KH550和分散介质无水乙醇对纳米TiN粉末原料进行分散处理;(2)将按比例配制的混合粉末装入缸式球磨机中,添加无水乙醇作为球磨介质,用氧化铝陶瓷球球磨48小时,真空干燥后用100目筛过筛;(3)将过筛后的配料装入上下封闭的石墨容器,再放入烧结炉内;(4)在升温速率70℃/min、压力32MPa、温度1650℃-1700℃、保温15-45min条件下制备。本发明在提高强度和硬度的同时优化了材料的断裂韧度,其质量优良,能满足加工工艺对刀具、工具和模具材料的性能要求;工艺及设备简单,成本低,易于产业化。

854

854

0

0

本发明涉及研磨机械技术领域,尤其涉及了一种耐磨钢球及其制备方法,包括钢球主体、高密度合金、化合物层、强化层和低密度合金,所述高密度合金设置于钢球主体的外表面,所述化合物层设置于高密度合金的外表面,所述强化层设置于化合物层的外表面,所述低密度合金设置于强化层的外表面。该耐磨钢球及其制备方法,通过在钢球主体的外表面设置有按照一定重量百分比的C、Cr、Mn、Cu、S和Fe的化合物层,钢球主体的外表面设置有经过激光相变强化处理的强化层,用激光束扫描钢球表层区域,提高了耐磨钢球的硬度、耐腐蚀性和耐磨性,在钢球的撞击和研磨的过程中,钢球的外表面不易发生损伤,减少了钢球的更换,从而降低了使用成本。

772

772

0

0

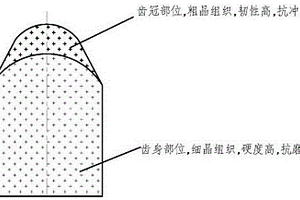

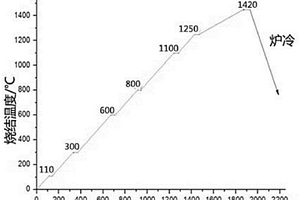

本发明公开了一种宏观梯度硬质合金锥形柱齿及其制备方法,包括以下步骤:分别制备WC粒度不同、Co含量相同、碳含量不同的混合料A和混合料B;依据实际收缩系数设计模具,采用正向压制,先将混合料B加入模具中预压,再加入混合料A压制成混合压坯;烧结时,在1280℃‑1430℃进行分压烧结,通入氩气20‑60mba,冷却时,在1430℃‑1350℃缓慢冷却,在1350℃‑1250℃快速冷却,1250℃‑室温,自然冷却至室温,出炉得到宏观梯度硬质合金锥形柱齿。本发明的宏观梯度硬质合金锥形柱齿的表层具有高韧性、芯部具有高硬度和耐磨性,提高了锥形柱齿的使用寿命。

980

980

0

0

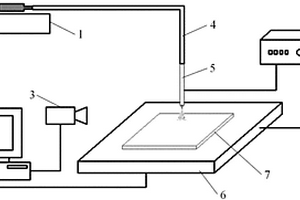

本发明公开一种基于电射流的WS2软涂层刀具的制备工艺,属于机械切削刀具制造技术领域。上述基于电射流的WS2软涂层刀具的制备工艺,是利用电射流方法将WS2软涂层沉积于刀具基体表面,与常用的物理气相沉积(PVD)涂覆WS2软涂层相比,该工艺具有设备简单、可控性强、沉积速率高等特点。所制备的WS2软涂层刀具可广泛应用于干切削和难加工材料的切削加工。

934

934

0

0

本发明提供了一种UV‑LED/O3联用处理环嗪酮农药废水的方法,该方法采用侧壁设置有UV‑LED灯的处理器进行,调整环嗪酮农药废水的pH,向环嗪酮农药废水中通入臭氧,臭氧的通气量控制在10‑50mL·min‑1,开启UV‑LED灯,采用UV‑LED对废水进行照射,采用臭氧与UV‑LED同时对环嗪酮农药废水处理20‑70min,实现有机污染物的高效降解。本发明采用了臭氧(O3)与紫外发光二极管(UV‑LED)联用工艺,UV‑LED波长在280nm处与臭氧联用可大大提高环嗪酮的去除效果,激发臭氧产生多种活性物质,氧化降解有机物。

1058

1058

0

0

本发明属金属基复合材料领域,涉及一种原位内生多相颗粒增强铝基复合材料及其制备方法。该铝基复合材料特征是:铝基体上均匀分布原位生成的纳米级ZrB2、AlN和Al2O3颗粒;ZrB2的质量百分比为1.8~27.5,尺寸为50~300nm;AlN的质量百分比为3.3~41.3,尺寸为10~50nm;Al2O3的质量百分比为1.1~16.5,尺寸为10~100nm。其制备方法是:在氩气气氛下双速球磨,在冷/热等静压机中压制成预制体,采用固液顺序烧结法,获得ZrB2、AlN和Al2O3多相颗粒增强铝基复合材料。本发明制备的材料表面洁净无污染,与基体结合强度高;增强颗粒在基体上均匀分布,无团聚现象。不同尺度的颗粒具有协同增强效果,展示了良好的综合力学性能。

961

961

0

0

本发明提供了一种钢结硬质合金双金属复合材料制备方法,涉及粉末冶金技术领域,其包括以下步骤:确定双金属复合材料类型;计算复合层厚度、零部件外形尺寸以及获得复合面结构的设计数据;制备钢结硬质合金粉末并获得复合基体材料工艺参数,消除复合面杂质;计算所需厚度复合层的所述钢结硬质合金粉末重量并根据所述钢结硬质合金粉末的密度比和堆积比在所述复合层表面通过振动平台均匀布置,得到含所述复合层的复合材料毛坯;所得复合材料毛坯表面覆盖防氧化保护层;所得的复合材料置于烧结炉中进行烧结;制得的烧结件放入马弗炉中进行热处理。本发明的制备方法克服了硬质合金焊接工艺大尺寸复杂形状部件的制造工艺复杂、设备投入大等难题。

中冶有色为您提供最新的山东济南有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!