全部

997

997

0

0

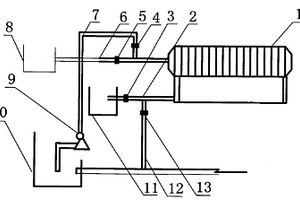

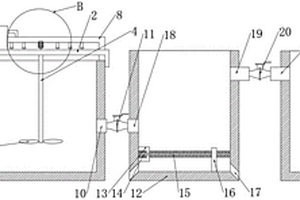

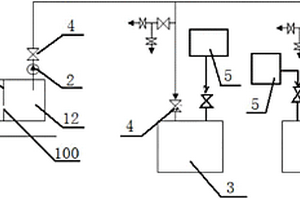

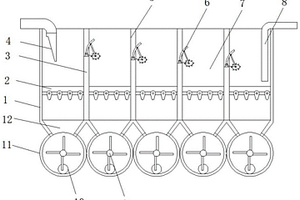

一种人造金刚石提纯废水二级压滤装置,该二级压滤装置具有二级板框压滤机,其上设有二级滤液出水管和二级调理池连通的二级压滤进水管,二级滤液出水管和二级压滤进水管上均装有阀门,其中,在二级压滤进水管上通过原液进水阀门并联有与原液池连通的原液进水管,二级滤液出水管上通过原液出水阀门并联有与原液池连通的原液出水管。该二级压滤装置能够有效地将滤布上的金属粘附物清理干净,由此保证滤布孔道的畅通,提高压滤生产效率,延长滤布的使用寿命,降低生产成本,而且该装置具有操作简便安全,性能可靠,劳动强度低等优点。

1033

1033

0

0

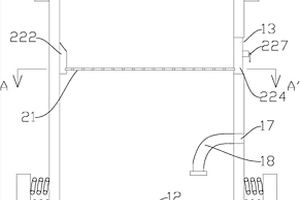

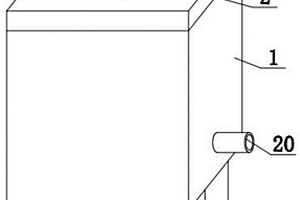

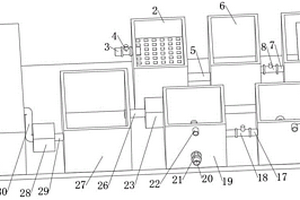

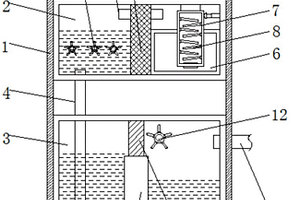

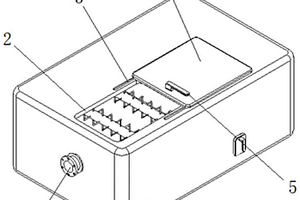

本实用新型涉及一种花岗石抛光研磨的废水回收过滤装置,其包括筒体和过滤件,筒体上设有进水孔和第一排水孔;过滤件设置于筒体的中部,过滤件包括过滤板和框体,框体包括前侧板、左侧板、后侧板和右侧板,过滤板设置于框体的底部;筒体的右侧设有开口,过滤件通过开口放置于筒体内;前侧板上设有第一导向块,筒体上设有第一导向槽;后侧板上设有第二导向块,筒体上设有第二导向槽。本实用新型通过在过滤板的四周设置前侧板、左侧板、后侧板以及右侧板,方便对过滤板阻挡的研磨粉进行收集,且当收集的研磨粉接近最低侧板的高度时,工作人员可直接将过滤件从开口处抽出,并在倒出研磨粉后再次将过滤件插入筒体内,操作简单方便。

1122

1122

0

0

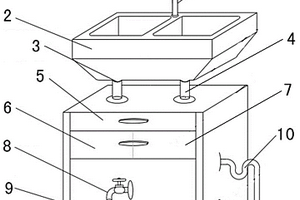

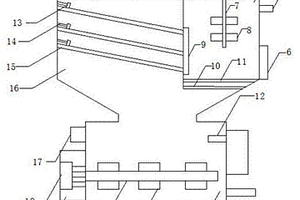

本实用新型公开了一种生活废水再利用装置,包括设于家用盥洗池内部的一级滤网,所述家用盥洗池底部通过排水管道连接有二级过滤网箱,所述二级过滤网箱下方分别设有沉淀池和与所述沉淀池相连通的吸附箱,所述沉淀池内部设有多级循环隔离板,所述吸附箱内部分别设有滤芯和活性炭,且所述吸附箱下方连接有储水箱,所述储水箱外部分别连接有出水水龙头和溢流管。与现有技术相比,本实用新型结构简单,设计合理,不仅能有效将废水净化处理,而且净化后的水可以再次利用在生活中的很多地方,满足了对节约用水的要求。

810

810

0

0

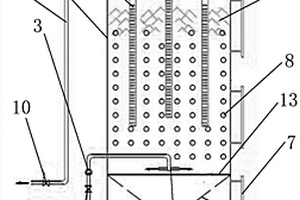

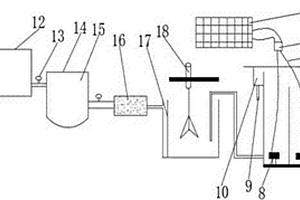

本实用新型公开了一种高浓度废水综合处理设备,包括底座和设于所述底座上方的处理罐体,所述处理罐体顶部设有多个超声波发生器,所述超声波发生器连接有超声波管道,所述超声波管道伸入所述处理罐体内部,所述处理罐体内部自上而下依次设有曝气区、泥水分离区、电解催化氧化区及污泥缓存区,所述电解催化氧化区设有催化氧化填料,所述污泥缓存区呈漏斗状结构,且所述污泥缓存区表面设有过滤网,底部连接有污泥管道。与现有技术相比,本实用新型结构简单,设计合理,能有效对高浓度废水有机物的处理,不仅效率高,而且处理效果明显。

1070

1070

0

0

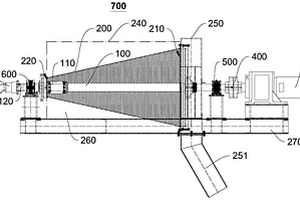

本实用新型提供了一种废水离心脱杂机,涉及离心脱粒机技术领域。一种废水离心脱杂机,包括传动轴、筛筒、进料口和大颗粒出料口,筛筒为卧式锥体筛筒,卧式锥体筛筒具有直径较小的小端面和直径较大的大端面,传动轴贯穿卧式锥体筛筒,传动轴分别与卧式锥体筛筒的小端面和大端面固定连接。卧式锥体筛筒在动力装置的带动下,可实现雨水及冲洗水中的水及小粒径颗粒与大颗粒夹杂物的快速高效分离,分离出含有小粒径颗粒的水用于提质煤的息焦,大颗粒夹杂物通过出料口导出,实现资源的充分利用,企业效益最大化。该设备投资小、整体构造简单、操作方便。

1175

1175

0

0

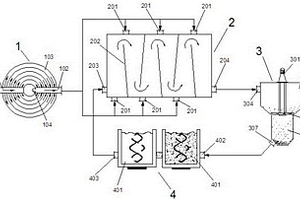

本发明公开了一种循环式废水光催化处理装置,包括箱体,所述箱体的上端设有箱盖,所述箱盖的上端左侧设有排气口。在框壳内设置了第一过滤网和第二过滤网,可以对废水进行高效过滤,同时第一过滤网和第二过滤网与框壳插接后,利用方槽处的翻盖,翻转后使得翻盖一端接触安装壳上的卡块斜面,使得卡块斜面对安装壳内的滑块进行挤压,而滑块连接第一弹簧,使得第一弹簧随之形变,而后第一弹簧复位后推动滑块使得卡块对翻板进行卡接,即可完成对翻板的固定,同时在翻板上设置了橡胶块,在橡胶块的弹性效果下与第一过滤网和第二过滤网接触避免活动,拆卸时,拉动拉杆即可使得滑块滑动,从而方便对第一过滤网和第二过滤网进行装卸。

703

703

0

0

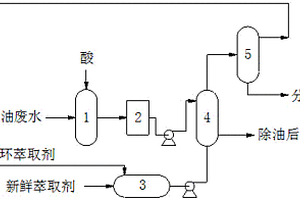

本发明公开了一种煤化工废水油酚协同萃取剂,所述萃取剂包含乙酸仲丁酯和乙酸丁酯。利用乙酸丁酯和乙酸仲丁酯混合作为萃取剂,除油脱酚效果好,不产生含油污泥和浮渣等二次污染,萃取剂回收率高,萃取效果极佳。乙酸丁酯和乙酸仲丁酯价格较低、安全稳定、来源广、对设备腐蚀性小,减少设备维护费用,最大程度地降低了废水处理成本。采用本萃取剂后,净化后的废水中总油含量降至50mg/L以下,总酚含量低于400mg/L,COD值低于3500mg/L。除油率达到95.78~97.03%,其中溶解油除去率达到96.55~97.73%,脱酚率达到98.19~98.40%,除油、脱酚、降COD效果都极佳。

1138

1138

0

0

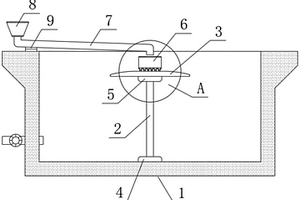

本实用新型属于废水处理技术领域,尤其为一种环保废水回收处理装置,包括沉淀池体,所述沉淀池体的内部中心位置处设置有支撑柱,所述支撑柱的上端设置有助流坡板,所述助流坡板的上端面中心位置处固定连接有投放筒,所述投放筒的底部四周开设有若干个投放孔,所述沉淀池体的上端一侧设置有投放管,所述投放管的一端固定连接有投放斗,所述投放管的另一端与投放筒的内部上端相通,在使用时,通过投放斗向投放管内部投入絮凝剂,絮凝剂通过投放管平缓流入设于沉淀池体内部中心位置处的投放筒中,通过投放筒底部四周开设的若干个投放孔流出,并通过投放筒底部的助流坡板平缓流入沉淀池体内部储放的废水中,通过上述结构便于絮凝剂的投放。

766

766

0

0

本实用新型公开了印染染整废水处理装置,包括排泥口、过滤箱、检测箱、通气花管和搅拌电机,所述排泥口设置在初滤箱底部,所述初滤箱通过支架固定在底座左侧,所述初滤箱顶部设置有废水连接管,所述调节池底部设置有通气花管,所述水泵A上的抽水管设置在调节池内部,所述水泵A右侧通过进水管A与反应絮凝罐上方左侧相连,所述水泵B上的进水口设置在过滤箱底部右侧,所述消毒罐底部设置有搅拌电机,所述检测箱右侧底部设置有出水口。本实用新型采用过滤、静置、氧化、添加混凝剂和助凝剂等多种方法对印染染整废水进行逐步净化,使得废水净化效果好,操作便利,除污效率高,运行稳定,使用寿命长。

843

843

0

0

本实用新型涉及废水沉淀静置技术领域,且公开了一种碳酸钙原料废水多级沉淀静置池,包括反应池,所述L形板顶部外表面固定安装有第一电机,所述转动轴的底部外表面固定连接有叶轮搅拌器,所述L形管的底部外表面连通有喷洒头,所述反应池的右侧开设有沉淀池,所述第二电机的输出端固定连接有丝杆,所述丝杆的外表面套接有刮泥板,所述沉淀池的底部内表面开设有出泥口。该碳酸钙原料废水多级沉淀静置池,通过第一电机带动叶轮搅拌器,再配合喷洒头喷洒沉淀剂,废水在反应池内加速与沉淀剂反应,通过第二电机带动丝杆,丝杆带动刮泥板,对沉淀池底部的污泥进行清理,并通过出泥口排出,达到了便于处理污泥的效果。

847

847

0

0

本实用新型涉及一种新型高氨氮比废水脱氮反应器,属于生物工程技术领域;所述的新型高氨氮比废水脱氮反应器包括过滤装置、脱氮装置、蓄水装置、气体收集装置、过滤管道、蓄水管道、出气管道、泵体、阀门,所述的过滤装置包括过滤筒、密封盖、进液口、第一过滤网、第二过滤网和出液口,所述的脱氮装置包括脱氮装置本体、搅拌杆、搅拌电机、加热装置和温度感应器,所述的脱氮装置本体内部设有氨化层、硝化层和反硝化层,所述的蓄水装置包括蓄水桶和蓄水过滤网,所述的气体收集装置包括气体收集罐、冷却液循环系统、进气管路、排气管路和储气装置,本实用新型能够增加废水中氨氮的脱除率;能够控制脱氮装置本体内的温度,能够保护环境。

964

964

0

0

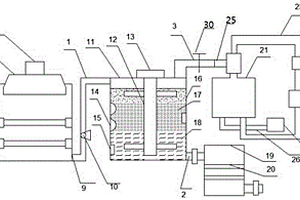

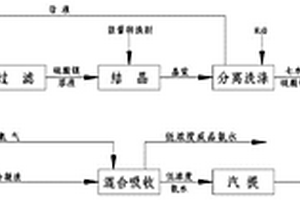

本实用新型提供了一种由硫酸铵废水回收氨及硫酸镁生产一体化装置,具有分解剂加料系统、多功能铵解反应器、铵解过滤机、多功能硫酸镁结晶器,多功能铵解反应器的氨蒸汽出口连接封闭式氨水制备系统,蒸汽出口连接有真空系统。本实用新型以分解剂处理含有硫酸铵的工艺废水,在有能量转换剂参与且不增加蒸汽消耗的条件下,使硫酸铵的分解、氨水和硫酸镁的制备在同一套设备体系中完成,使硫酸铵分解率在99.5%以上,镁分解率在98.5%以上,所收得的氨水浓度在7‑25%之间,所得七水硫酸镁中铵氮含量小于150ppm,其他指标符合国家标准,生产过程无废水、废气排放。

1060

1060

0

0

一种碱性染料废水的净化处理系统,待处理的碱性染料废水依次经均质池均质、催化反应池反应和沉砂池沉降后完成净化处理,均质池的进水管和出水管通过长度不等的弧形连通管连通,以使最先通过进水管进入弧形连通管的水最后到达出水管,最后通过进水管进入弧形连通管的水最先到达出水管。本发明通过设置均质池、催化反应池和沉砂池,使得碱性染料废水依次在均质池中充分均质,并在催化反应池中的催化剂作用下与双氧水充分进行反应,最后在沉砂池中生成沉淀并排出净化后的水,具有操作简单、条件温和、成本低廉、能耗低和不产生二次污染等优点,能够高效处理印染行业中常见的碱性染料废水,并能兼容处理中性和酸性条件的废水。

1040

1040

0

0

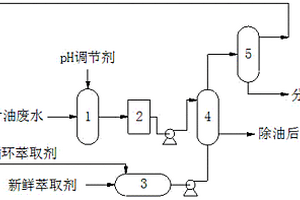

本发明公开了一种煤化工领域废水除油脱酚的方法,本方法针对煤化工过程中产生的含油和/或酚的废水,其中油多为可溶性油,通过废水预处理、萃取除油脱酚、萃取剂回收几道程序和相关工艺的结合,达到了良好的除油脱酚效果,并有效降低了其中可溶性油的含量,本发明进一步提供一种萃取剂环己烷,经现场试验,除油率达到94.71~97.30%,可溶性油除去率达到87.08~92.81%,脱酚率达到96.94~98.21%,效果显著。

1139

1139

0

0

本实用新型公开了一种含油废水自动处理装置,包括底板,所述底板顶面固定连接有格栅井,所述格栅井左侧固定插接有第一进水管,所述第一进水管表面设置有第一电磁阀,所述格栅井右侧固定插接有第一连接管,所述底板顶面固定连接有隔油沉淀池,且隔油沉淀池与第一连接管固定插接。再通过第二出水管排出进行深度处理,污泥和杂质通过第一进泥管、第二进泥管、第一污泥泵和第一出泥管进入污泥池内,污泥池内的污泥通过第三进泥管、第二污泥泵和第二出泥管进入箱式脱水机内进行脱水处理,实现了便于对含油废水进行自动处理的目标,提高了含油废水处理效率,降低了工作人员的工作量,使用起来更加方便。

927

927

0

0

本发明公开了一种镁法处理含硫酸铵工艺废水并回收硫酸镁的方法,将分解剂加入到含有硫酸铵的废水中,在一定条件下使分解剂中的氧化镁与废水中的硫酸铵发生复分解反应,生成氨和硫酸镁。在加热条件下氨伴随着蒸汽逸出,经冷凝、吸收制得低浓度氨水(7‑10%),也可经汽提进一步将氨水增浓至20‑28%之间。铵分解反应完成后,对铵解料浆进行过滤,收得硫酸镁溶液,将硫酸镁溶液在不蒸发的条件下送入多功能七水硫酸镁结晶器,经结晶、分离收得七水硫酸镁产品。实现硫酸铵废水处理的低消耗化、低成本化、无害化和效益化的目标。

751

751

0

0

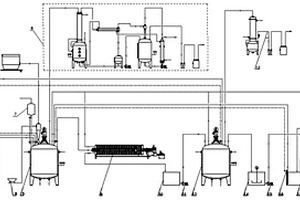

本发明涉及一种处理含高浓度酚氨煤气化废水的方法,该方法以醋酸丁酯作为萃取剂,先使用酚萃取塔萃取脱除废水中所含的酚类,再使用脱酸脱氨塔脱除废水中的酸性气体和氨,并使用溶剂汽提塔回收萃取相中的萃取剂并在塔底得到粗酚产品。本发明实现了煤气化废水中酚、酸性气体、游离氨和固定氨的高纯净率脱除,使之达到生化处理进水水质要求,并获得粗酚产品和高浓度氨气。与现有技术相比,该方法萃取效果好,脱酚效率高,且工艺流程短,处理成本低,方法简单,操作简便,处理质量可靠。

1233

1233

0

0

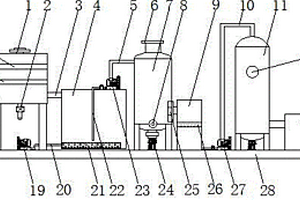

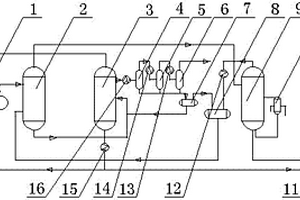

本发明公开了一种合成金刚石提纯废水处理方法,它包括如下步骤:用管道收集废水到原液池中、将废水原液泵入曝气池曝气氧化15~24小时,将原液中的Fe2+氧化为Fe3+;加入质量比为1∶2的石灰粉和液体氢氧化钠,并开始搅拌,调节溶液PH=3.5~4.0,使Fe3+沉淀;滤液泵入到二次调理罐中,加入浓度为150~200g/L的硫化钠溶液,并搅拌,调节pH=7.0~8.0,使镍离子和残余的亚铁离子全部沉淀;本发明的有益效果是:①经过处理后的水:PH=7.0~8.0,Fe含量:0~3mg/L,镍离子浓度小于1mg/L,完全达到排放标准。②二压滤泥数量少,节省了回收成本和人力物力财力的投入。

856

856

0

0

本实用新型涉及废水处理设备技术领域,且公开了一种废水治理装置,包括外壳,所述外壳内腔的顶面固定安装有除臭箱,所述外壳内腔的底面固定安装有加热箱,所述除臭箱内腔的中部固定安装有隔板没啥事隔板的右侧面固定安装有位于除臭箱内腔的缓冲箱,所述缓冲箱的内腔活动套装有活性炭箱,所述活性炭箱的内壁固定安装有活性炭板,所述活性炭板的顶部固定安装进水管,所述进水管的顶端延伸至外壳的外部。该废水治理装置,通过在加热板的内腔设置有发热管,使得发热管内部的加热管对废水进行加热,起到高温杀菌的作用,而发热管的型号为WH‑DRG18,适用于家庭电路,使得一般家庭就可以运用该装置对废水进行初步处理,增加了该装置的实用性。

1201

1201

0

0

本实用新型提供一种电厂废水回收再利用装置,包括沉淀池和废水泵,所述沉淀池上设有废水入口和清水出口,所述废水泵连接于所述清水出口处,所述废水泵利用水管与电厂车间内的捞渣机水池相连。本实用新型将废水引入沉淀池,沉淀后的清水由废水泵泵出,用于锅炉侧地面冲洗水,或打入捞渣机水池进行再利用,达到节水、节能和保护环境的效果。

1113

1113

0

0

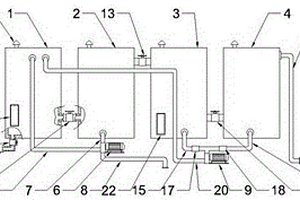

本实用新型公开了一种水泥生产废水回收利用装置,属于污水处理设备技术领域,包括沉降罐,所述沉降罐上侧连接有沉降罐进水管,所述沉降罐底部设有排污口,所述排污口上设有第一阀门,还包括溢流罐、一级净水罐、二级净水罐、回流装置,所述二级净水罐的上部设有排水管,所述回流装置包括溢流罐回流装置、净水罐回流装置,所述沉降罐、溢流罐、一级净水罐、二级净水罐的顶部设有泄压排气阀,本实用新型用于水泥厂生产废水的回收利用,能够有效除去水泥生产废水中的难溶性物质,且产生的污泥可直接排出,不影响污水处理效率,处理后的废水可作为中水直接使用。

1146

1146

0

0

本发明中公开了一种阶梯式多重式生活废水回收净化设备,涉及废水处理技术领域;具体包括净化池,所述净化池的内部安装有多个分级隔板,且分级隔板的顶部设置有深度依次增加的溢流槽,所述净化池的内部通过分级隔板分离成多个相互连通的沉积腔,所述净化池的两端分别安装有污水进管和污水排管,所述溢流槽的顶部安装有可随废水冲击活动的溢流分级机构。本发明中利用搅动产生的气泡撞击上下拦截机构表面,对其表面进行清淤操作,在需要清理淤泥时,通过上下拦截机构将沉积腔进行隔断,再通过抽淤管清理淤泥,避免清淤过程中对上端的污水分级净化造成影响,在淤泥清除后再次打开继续下次发酵净化,有效提高生活废水的净化处理效率。

944

944

0

0

本实用新型属于污水处理技术领域,尤其为一种适用于含汞废水的污水处理装置,包括污水处理箱,所述污水处理箱的顶部设有投料口,所述污水处理箱的内部设有废水除汞室。通过设置污水处理箱,一方面能够通过电磁铁,利用电磁铁产生的磁体磁场强化硫化法处理含汞废水,以解决传统硫化法除汞存在的硫化药剂投加量高,汞去除率低,硫化渣的沉降速度和过滤速度慢,沉渣含水率高等问题,另一方面本实用新型提供的利用超导磁体磁场强化硫化法处理含汞废水的方法,通过设置废水除汞室采用完全混合反应器的形式,通过投料口向含汞废水中加入金属硫化物,在废水除汞室底部加电磁铁实现金属硫化物与汞的快速沉淀反应从而使水质得到净化。

1014

1014

0

0

本实用新型公开了一种造纸用废水过滤设备,包括:预处理箱、纸浆处理室和处理箱,预处理器的内部从上到下设有三个倾斜的第一过滤板,电动伸缩杆的伸缩端固定连接有推板,第一电机的输出轴与位于纸浆处理室内部的第一转轴固定连接,第二电机的输出轴与位于处理箱内部的第二转轴,处理箱内壁的一侧设有空压机,本方案,通过三个过滤孔洞直径逐级减少的第一过滤板对废水进行前期过滤,提高废水中的固液分离效果,设有专门的纸浆处理室,通过进水口和第一投料口向纸浆处理室内部加料,并通过第一电机带动固体混合,将纸浆和泥沙分离开,并将纸浆漂白,通过空压机和第二电机搅拌,增加废水和空气的接触面,保持水中的溶解氧浓度,便于化学清理。

979

979

0

0

本实用新型涉及一种纺织印染废水节能净化装置,包括太阳能装置、电解处理器、初级净化装置以及控制系统,所述初级净化装置包括静置罐,所述静置罐内设有超声波液位计,所述静置罐的左边安装有废水回收池,废水通过废水排水管进入废水回收池,所述静置罐的出水孔连接有过滤器,所述过滤器的出口安装有超滤膜,所述控制系统包括数据服务器和PLC控制器,所述数据服务器内设有信号检测采样单元。本实用新型通过设置初级净化装置对污水进行初级的净化处理,再利用太阳能光伏电池组产生的电能,驱动电解处理器,进而处理、净化污水,最后通过pH值检测仪检测净化后的酸碱度,使之能达到要求,同时提高了工作效率,安全环保、节能、净化效果好。

982

982

0

0

本发明公开了一种煤化工领域废水除油的方法,所述油包含可溶性油,所述方法包括废水预处理、萃取除油和萃取剂回收,该方法能够有效的除去废水中所含的油特别是可溶性油,本发明进一步提供正己烷和/或石油醚作为萃取剂,经实际应用实验,采用本方法后,处理后的废水中所含油基本为可溶性油,除油率达到95.31~97.91%,可溶性油除去率达到87.08~94.17%,达到了良好的除油效果,特别是除可溶性油的效果好。

1058

1058

0

0

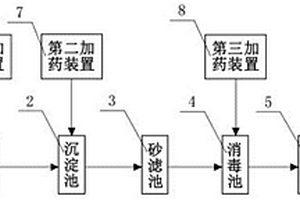

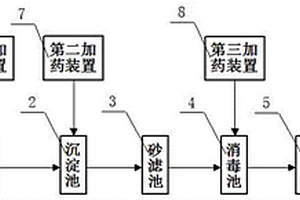

本发明公开了一种造纸业废水深度处理系统,包括依次由管道连接的混凝池、沉淀池、砂滤池、消毒池和清水池,所述混凝池上端设置有第一加药装置,所述沉淀池上端设置有第二加药装置,所述消毒池上端设置有第三加药装置。处理方法如下:经生化处理后的废水排放到混凝池中,加入混凝剂进行反应,反应后的废水依次进入到沉淀池和砂滤池中进行固液分离,上清液进入到消毒池中进行消毒处理,从消毒池中排放出来的清水进入到清水池中进行静置处理静置后的清水经泵抽至回用水点进行循环再利用。本发明的造纸业废水深度处理系统及其处理方法,经深度治理后的废水在满足废水排放标准的同时,也可以满足生产过程回用水水质的要求。

872

872

0

0

本发明提供了一种处理染料废水的生物吸附剂、制备方法及其应用,属于染料废水处理技术领域。该生物吸附剂包含的原料及其含量为:食用菌废弃物35~40重量份,竹笋废弃物22~30重量份,柚子皮20~25重量份,茶叶渣5~12重量份。将原料预处理后加入碱溶液搅拌,水洗至中性,干燥后加入柠檬酸溶液浸泡、加热搅拌,水洗至中性,干燥后加入醇溶液浸泡,超声波辅助处理,水洗至中性,干燥、粉碎即得处理染料废水的生物吸附剂。该生物吸附剂在处理染料废水中的应用,是将生物吸附剂加入染料水溶液中进行振荡反应,过滤分离,完成对染料水溶液的吸附去除。本发明不仅解决了环境污染的问题,还实现了废物资源化,达到了“以废治废”的目的。

799

799

0

0

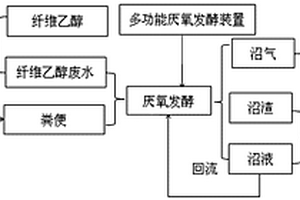

本发明公开了一种纤维乙醇废水生产沼气方法,包括以下步骤:首先将纤维乙醇厂的纤维乙醇及废水与养殖厂禽畜排出的粪便按不同比例混合后,导入到多功能厌氧发酵装置内进行发酵,在发酵过程中,多功能厌氧发酵装置所产生的沼气将用于生活中的燃气和发电,多功能厌氧发酵装置内的沼渣通过深加工为有机肥料用于农业生产,通过厌氧发酵后的沼液将被回收回流到多功能厌氧发酵装置内进行下次发酵使用。本发明通过对纤维乙醇废水沼气利用中发酵液回流循环技术、纤维乙醇废水固态发酵产沼气工艺等关键技术的研究,提高原料能源转化率,为发展绿色循环经济提供技术支撑。

882

882

0

0

本实用新型公开了一种造纸业废水深度处理系统,包括依次由管道连接的混凝池、沉淀池、砂滤池、消毒池和清水池,所述混凝池上端设置有第一加药装置,所述沉淀池上端设置有第二加药装置,所述消毒池上端设置有第三加药装置;经生化处理后的废水排放到混凝池中,加入混凝剂进行反应,反应后的废水依次进入到沉淀池和砂滤池中进行固液分离,上清液进入到消毒池中进行消毒处理,从消毒池中排放出来的清水进入到清水池中进行静置处理静置后的清水经泵抽至回用水点进行循环再利用。本实用新型结构简单、操作方便、投资少、效率高,经本实用新型深度处理后的废水在满足废水排放标准的同时,也可以满足生产过程回用水水质的要求。

中冶有色为您提供最新的河南南阳有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月20日 ~ 22日

2025年06月20日 ~ 22日  2025年07月09日 ~ 11日

2025年07月09日 ~ 11日