全部

897

897

0

0

本发明属于氧化铝生产领域,具体涉及一种非冶金氧化铝的制备方法。非冶金氧化铝的制备方法,具体制备步骤为:a)在铝熔渣中添加碱性物质于1000-1250℃下焙烧改性;b)将焙烧改性的铝熔渣通过拜耳法制得氧化铝或氢氧化铝;c)利用b步骤所得氧化铝或氢氧化铝制得非冶金氧化铝;其中,铝熔渣与碱性物质重量比为100:5~50;所述铝熔渣为采用熔融还原法制取硅钛铁合金过程中产生的尾渣。本发明利用熔融还原法制取硅钛铁合金时产生的铝熔尾渣来生产非冶金氧化铝,实现铝熔渣综合资源化和无害化处理,具有良好的环保效应,符合国家循环经济的产业政策;另外,该渣产生的过程中具有大量余热,因而有效的利用该渣节约电耗,具有一定的经济效益。

1148

1148

0

0

本发明属于氧化铝生产领域,具体涉及一种冶金氧化铝的制备方法。冶金氧化铝的制备方法,具体制备步骤为:a)在铝熔渣中添加碱性物质于1000-1250℃下焙烧改性;b)将焙烧改性的铝熔渣通过拜耳法制得冶金氧化铝;其中,铝熔渣与碱性物质的重量比为100:5~50;所述铝熔渣为采用熔融还原法制取硅钛铁合金过程中产生的尾渣。本发明利用熔融还原法制取硅钛铁合金中产生的铝熔废渣来生产冶金氧化铝,所得产品符合GB/T4294?2010的国家标准,且铝熔渣提取氧化铝后的残渣赤泥可用于生产水泥产品,不再产生尾渣,可以实现铝熔渣无害化处理,具有良好的环保效应。另外,该渣产生的过程中具有大量余热,因而有效的利用该渣可节约电耗,具有一定的经济效益。

828

828

0

0

本发明公开了一种利用冶金固废制备红外涂层涂料的方法,属于红外节能材料领域。利用冶金固废制备红外涂层涂料的方法包括如下步骤:a.将冶金固废与氧化铁红混合均匀;b.将混料分阶段烧结,冷却后得到焙烧料;c.将焙烧料、MgO与过渡金属氧化物混合均匀;d.将混料再次烧结后冷却,机械破碎后得到红外涂层粉料;e.将红外涂层粉料、高温粘结剂和水充分混合后,得到红外涂层涂料。采用本发明方法制备得到的材料,软化温度不低于1500℃,高温粘结性较好,综合发射率不低于0.87,其低波段发射率(1‑5μm)不低于0.93,综合性能优异,生产成本低廉,可有效解决现有高温条件下红外涂层涂料辐射性能较差、制备成本较高的问题。

1116

1116

0

0

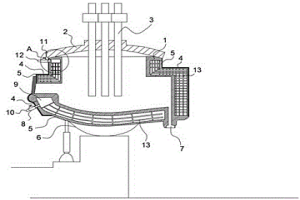

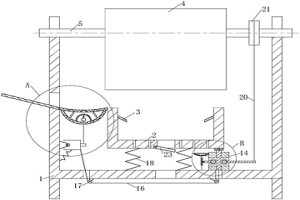

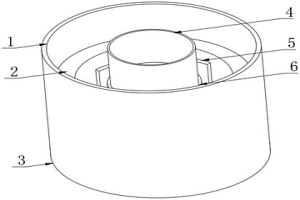

本实用新型公开了一种高效节能的电弧炉合金熔炼温控装置,涉及冶金技术领域,在将流体进口和流体出口分别与一水循环冷却装置的进水口和出水口连接,其就具有了散热冷却功能,即缩短维护总时长,变向提高了生产效率,交错型加强筋板的设计增大了中空夹层内的散热面积,继而达到高效水冷的目的;若关闭开关阀门Ⅱ并打开开关阀门Ⅰ,将一抽真空装置的吸口与流体出口连接,就可对中空夹层抽真空,继而较大程度的阻断了炉内与外界的热传递路径,大大的提高了电弧炉的熔金效率,且避免电弧炉外界的空气温度过高,使工人的工作环境更佳;交错型加强筋板的设计,能提高电弧炉的结构强度,避免因中空夹层的设计而出现的结构强度过于降低的问题。

752

752

0

0

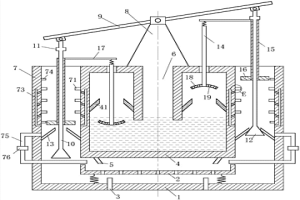

本发明属于冶金设备技术领域,具体的说是一种废铝熔炼炉,包括炉体,炉体内设有燃烧台、通气孔、点火器,燃烧台上方设有熔化桶,炉体两侧分别连有过烟管道,炉体顶部设有安装架,安装架顶部铰接安装一个平衡杆,平衡杆两端分别铰接连接杆一端,连接杆另一端与锥形塞块固连,过烟管道内壁上周向设置限位板,连接杆上套接一个套杆,套杆上端上方设有凸块,套杆下端外侧固定设置一个圆盘,套杆上端通过连杆并且利用弹簧连接搅动杆,热烟气从一侧的过烟管道通过时,圆盘向上移动使连接杆向上移动,通过平衡杆使另一侧向下移动,当热烟气从另一侧通过使运动相反,通过相连的搅动杆实现对铝熔液的搅动,提高废铝的熔化效率。

1006

1006

0

0

本发明公开了一种航空动力装置用耐高温钛合金及其熔炼方法,属于冶金生产工艺技术领域。提供一种能明显的提高成品工作温度,在比现有工作温度高得多的环境条件下工作仍能保持稳定的航空动力装置用耐高温钛合金,以及生产该耐高温钛合金的熔炼方法。所述的耐高温钛合金为通过铪和钽元素在电炉中共熔获得的含有β同质异形相的钛合金坯。所述的熔炼方法采用电炉通过共熔工序获得所述的耐高温钛合金。

896

896

0

0

本发明涉及一种低温熔炼烟尘中铅锌铋固砷的方法,属于冶金工程领域。本发明以混合铜精矿为原料,在顶吹熔炼炉中进行氧化熔炼,原料杂质中As主要以氧化砷进入烟尘,利用铜原料中的杂质Pb、Zn、Bi将氧化砷转变为砷酸盐(砷酸锌、砷酸铅和砷酸铋)以固砷进行烟尘系统。本发明原料中杂质Pb、Zn、Bi的升高,利用杂质进行砷的固化处理有害杂质的方法,以杂固杂,使杂质元素砷的存在形式发生转化,并得到了固化;有效解决了原料中铅、锌、铋升高的问题,冶炼系统处理高杂质铜精矿的能力大幅提高,同时降低了生产成本。

970

970

0

0

本发明公开了一种钢液取样器与真空感应熔炼炉钢液取样方法,涉及冶金领域,解决现有取样器取样过程不安全以及取得试样容易被污染的问题,采用的技术方案是:钢液取样器,包括由耐火材料制成的取样槽,取样槽的上部或顶部连接悬吊结构,取样槽的侧壁设置进液孔,取样槽的内腔在进液孔以下的部分为盛钢腔。真空感应熔炼炉钢液取样方法,通过上述钢液取样器获取钢块试样,首先将炉料放入坩埚,放置好钢模及浇道装置;其次将悬吊结构固定于真空感应熔炼炉的取样导轨;再将钢液取样器抽真空,控制取样槽下行,使进液孔浸入钢液液面,钢液流入盛钢腔,再控制取样槽上行;最后,钢液取样器破真空,冷却后取出盛钢腔内的钢块试样。本发明用于钢液取样。

908

908

0

0

本发明属于冶金熔炼设备领域,具体公开了一种能够快速对焊接的辅助电极进行冷却的VAR熔炼炉内焊接辅助电极的方法。该VAR熔炼炉内焊接辅助电极的方法,通过在辅助电极焊接前将VAR熔炼炉内的冷态真空度控制在1.0Pa以下,并将VAR熔炼炉的冷态漏气率控制在5Pa·L/s以下,再在辅助电极焊接后通入氩气进行冷却,最后将VAR熔炼炉内压力控制在4500~6000Pa,并冷却30~60min,能够快速完成对焊接的辅助电极的冷却,将冷却速度由原来的15℃/min提高到25℃/min以上,可减少VAR熔炼准备等待时间30min以上,并可使电耗至少降低100度/炉,使生产效率提高5%以上。

1049

1049

0

0

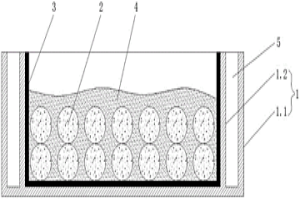

本实用新型公开了一种用于一次焙烧大规格等静压石墨制品的炉箱,涉及等静压石墨制品生产技术领域,本实用新型包括炉箱本体,炉箱本体整体呈方形,炉箱本体内壁设置有一层用于放置生胚制品的导热箱,导热箱上端开口,导热箱内填充有覆盖生胚制品的保温料,本实用新型具有结构简单、降低了生产成本、提高了合格率的优点。

1158

1158

0

0

本发明涉及冶金领域,特别涉及一种镍合金液的熔炼除气方法。该镍合金液的熔炼除气方法,包括以下制备步骤:步骤1.在熔炼炉底部先加入碎玻璃再加入纯镍板,给熔炼炉通电,所述纯镍板熔化后包裹所述碎玻璃,并使其熔融为液态玻璃;步骤2.在熔炼炉内加入镍合金钢材,所述镍合金钢材不断熔融至完全后,在熔炼炉顶部撒上沙子,熔融态的玻璃重新粘结成块,将成块的玻璃拔除;步骤3.在熔炼炉顶部加干燥的多孔竹炭,并加热;步骤4.等待熔炼炉中无气泡冒出时,进行浇注。本发明提供了一种可以不用真空设备也能将镍合金液中的气体去除的熔炼除气方法,不仅工艺成本低廉,而且除气效果好,制成的材料中的孔隙率低。

1137

1137

0

0

本发明公开了一种控制VAR熔炼炉铸锭装炉间隙的装置及方法,涉及冶金领域,解决按照现有方式控制VAR熔炼炉铸锭装炉间隙劳动强度大以及时间长的问题。本发明采用的技术方案是:控制VAR熔炼炉铸锭装炉间隙的装置,包括绳索、夹板、垫块和绳索收容器,绳索上穿设夹板,各个夹板的底板和侧板之间形成卡槽,卡槽内放置垫块;绳索收容器包括绕线轮,绳索的一端缠绕连接于绕线轮,绳索的另一端可与绳索收容器连接形成环形并紧固。本发明控制VAR熔炼炉铸锭装炉间隙的方法将调整铸锭与铜质结晶器间隙工序提前到铸锭放置于基座后,安装速度快,提高了装炉效率,降低了工人劳动强度,而且可以保证铸锭四周与铜质结晶器的间隙的均匀性。

1014

1014

0

0

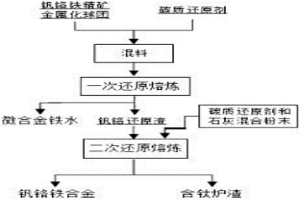

本发明公开了一种钒铬还原渣二步法还原熔炼制备钒铬铁合金的方法,属于冶金领域。一种钒铬还原渣二步法还原熔炼制备钒铬铁合金的方法,该方法包括以下步骤:A、将钒铬铁精矿金属化球团、含碳还原剂混合均匀,进行还原熔炼,生成微合金化铁水和钒铬还原渣,将微合金化铁水放出,钒铬还原渣留在熔炼炉中;B、微合金化铁水放完后,加入含碳还原剂和石灰的混合料,再进行还原熔炼,生成钒铬铁水和含钛炉渣,放出钒铬铁水并冷却后得到钒铬铁合金。本发明方法通过二步法还原熔炼,控制两步还原熔炼工艺条件,得到钒铬总含量较高的钒铬铁合金。

949

949

0

0

本发明属于冶金设备技术领域,具体的说是一种铜合金熔炼炉,包括机体、燃烧台、点火器、熔炼桶、转动轴、送料板、弹料板、碗形弹料块、球壳块、复位弹簧、钢球、收紧绳、电机、摆动模块;所述燃烧台位于机体内部且燃烧台底部通过支撑弹簧与机体底部内壁连接,所述燃烧台内壁两侧设有点火器,所述燃烧台底部右侧与摆动模块连接;所述摆动模块用于将燃烧台来回晃动,使得燃烧台内的燃料充分混合,以此来促进燃料充分燃烧;所述燃烧台上方设有熔炼桶;所述熔炼桶通过转动轴转动连接在机体上;本发明结构简单,适用性强,可以使燃料快速、充分燃烧,能源利用率高,熔炼桶可以来回摆动,熔炼效率高。

1152

1152

0

0

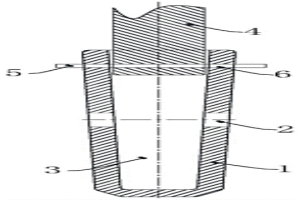

本实用新型涉及石墨制品焙烧技术领域,公开了一种大规格筒形石墨制品焙烧用坩埚,所述坩埚外层的底部一体式设置有埚底,且坩埚外层的内部设置有坩埚内层,所述坩埚外层的内部在坩埚内层的外部设置有筒形坯,所述坩埚外层的内部底端铺设有填充料,所述坩埚内层的外部套接有安装套,所述安装套的外部对称设置有限位板。本实用新型在坩埚外层的内部设置有坩埚内层,这样设计制作简单,投资小,并且能够有效提高大尺寸筒形坯焙烧合格率,同时有利于缩短生产周期,降低生产成本;利用连接杆在调节杆的外部转动,这样会使得限位板与筒形坯的内侧接触,从而可对筒形坯进行限位,防止其发生移动,影响焙烧效率。

998

998

0

0

本发明公开了一种工业钒渣钙化焙烧酸浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,选择合适的萃取体系选择性萃取钒,实现钒与杂质元素分离。负载钒有机相经洗涤、还原反萃可得到高纯硫酸氧钒溶液,萃余液经逐步沉淀分别回收镁、锰资源。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以分步回收锰和镁。

1132

1132

0

0

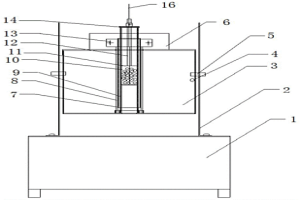

本发明涉及钢铁冶金领域,公开了一种有氧焙烧氧化球团的装置及方法。该装置包括底座、至少一个炉体支撑板、炉体、硅碳管加热器、外刚玉保护管、内刚玉保护管和高温试样容器;炉体支撑板竖直设置在底座上,炉体安装在炉体支撑板上,外刚玉保护管竖直设置于炉体底部,硅碳管加热器竖直设置于外刚玉保护管内侧,内刚玉保护管竖直设置于硅碳管加热器内侧;所述高温试样容器可拆卸安装于所述内刚玉保护管内侧,高温试样容器包括试样容器支撑板、试样热电偶管和高温容器。该装置可以保证试样在通风的状态下加热,使试样一直处于空气中,从而保证氧化性气氛供应充足,从而降低制得球团矿中FeO的含量,可以为工业生产提供可靠依据和指导。

1158

1158

0

0

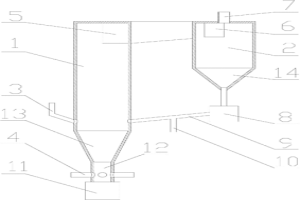

一种流态化磁化还原焙烧装置,属于钢铁冶金技术领域。本发明包括炉体和热分离器,炉体下端与设置在其下方的第一锥形筒的大口相连通,第一锥形筒的小口与空气进气道相连通;在空气进气道上设置有若干燃料喷口;在炉体的上端设置有气料混合出口,在靠近第一锥形筒的炉体炉壁上设置有入料口;热分离器为蜗壳体结构,热分离器的蜗口与炉体的气料混合出口密封连通;热分离器的中心壳体为下端具有开口的圆柱筒形结构,在热分离器顶端中心处设置有出风口,热分离器下端开口处与设置在其下方的第二锥形筒的大口相连通,第二锥形筒的小口朝下设置;在第二锥形筒的下方设置有锁气室,锁气室与第二锥形筒的小口相连通,在锁气室的下端设置有出料口。

1104

1104

0

0

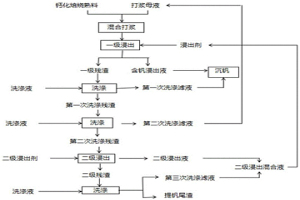

本发明涉及湿法冶金技术领域,公开了一种钒渣钙化焙烧熟料提取钒、锰和废水循环利用的方法。该方法包括:将熟料与第一母液进行混合,加入第二母液,加入浸出剂进行浸出,得到残渣和浸出液;残渣使用第一洗涤液、第二洗涤液和第三洗涤液洗涤,得到第一洗涤滤液、第二洗涤滤液、第三洗涤滤液;将第一洗涤滤液和浸出液进行沉钒,得到提钒废水;将部分提钒废水进行除杂和中和得到除杂液,部分除杂液进行电解处理,得到电解阳极液;将第二洗涤滤液返回使用,将第三洗涤滤液返回使用;将剩余提钒废水返回使用,将剩余除杂液返回使用,将电解阳极液返回使用。该方法实现电解阳极液和洗涤废水的有效循环利用,钙化熟料中钒的高效浸出、锰的低成本回收。

1028

1028

0

0

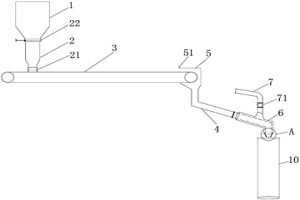

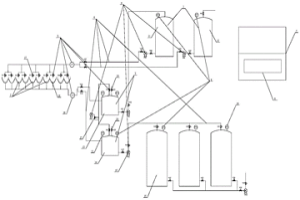

本实用新型公开了焙烧装沙系统,属于冶金炭素材料制造技术领域,它包括料仓、运输管、皮带输送机、下料管、壳罩和抽风机,料仓与运输管连通设置,运输管的出料口位于皮带输送机的正上方,皮带输送机的出料端伸入壳罩设置,壳罩的出料口与下料管的进料口连通设置,下料管外套设有除尘管,且一端固定在下料管的外侧壁,另一端位于下料管的出料端,除尘管的侧壁连通设置有吸风管,吸风管的另一端与抽风机连通。整个运送填料的过程烟尘弥漫的情况较少,且整个系统的结构简单,易于维修,停机维修时间较少,间接提高珍整个生产效率。

1028

1028

0

0

本发明公开了一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,然后添加还原剂将溶液中Cr(VI)选择性还原至Cr(III),选择合适的萃取体系选择性萃取钒,实现钒铬分离。负载钒有机相经洗涤、反萃可得到高纯硫酸氧钒溶液,萃余液经沉淀、煅烧可得到三氧化二铬。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以得到三氧化二铬。

750

750

0

0

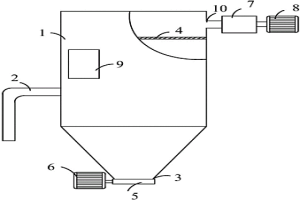

本发明公开了一种炭素焙烧炉用智能排料装置,其特征在于,一种炭素焙烧炉用智能排料装置,其特征在于,主要由底部设有排料口(3)的罐体(1),设置在排料口(3)上的密封盖(5),与密封盖(5)相连接并控制密封盖(5)开关的第一电机(6),设置在罐体(1)顶部的抽风机(7),与抽风机(7)电连接并驱动抽风机(7)的第二电机(8)等组成;所述罐体(1)侧壁设置有吸料管(2),且罐体(1)内部上侧设置有滤网(4)。本发明可以对炭素焙烧炉内的冶金焦或石油焦排出,而不需要人工进行排料,从而可以降低人工成本,保护操作人员的人身安全。

782

782

0

0

本发明涉及钒的湿法冶金技术领域,公开了一种利用钙化焙烧熟料提钒和浸出洗涤液循环利用的方法。该方法包括:(1)钙化焙烧熟料与打浆母液混合打浆,加入浸出剂进行一级浸出得到含钒浸出液和一级残渣;(2)洗涤一级残渣得到第一次洗涤滤液和第一次洗涤残渣;(3)洗涤第一次洗涤残渣得到第二次洗涤滤液和第二次洗涤残渣,第二次洗涤滤液作为打浆母液循环使用;(4)第二次洗涤残渣加入二级浸出剂中进行二级浸出得到二级浸出液和二级残渣;(5)洗涤二级残渣得到第三次洗涤滤液和提钒尾渣;(6)二级浸出液和第三次洗涤滤液混合得到二级浸出混合液,二级浸出混合液作为浸出剂循环使用。本方法简单易用,具有很高的社会效益和经济效益。

784

784

0

0

本发明公开了一种钠化焙烧水浸净化液盐酸沉钒的方法,属于湿法冶金领域。钠化焙烧水浸净化液盐酸沉钒的方法为在净化液中加盐酸,调节溶液的pH值,在加热和不断搅拌下,析出沉淀,将沉淀洗涤后升温熔化得到五氧化二钒,本发明方法可生产五氧化二钒含量为98.0%、99.0%和99.5%牌号的产品。本发明方法工艺简单、工序较少、生产效率高。在相同条件下,盐酸较硫酸沉钒率高,所得五氧化二钒更纯,有效解决了现有硫酸水解沉钒方法得到的钒产品纯度和沉钒率较低的问题。

1188

1188

0

0

本发明属于钒化工冶金技术领域,具体涉及钒渣碱石灰焙烧预脱硅磷的方法。本发明所要解决的技术问题在于提供一种工艺流程短、能有效除杂的钒渣碱石灰焙烧预脱硅磷的方法。该方法包括如下步骤:a、将钒渣、碱和含钙化物混合,球磨,得生料;b、生料焙烧,得熟料;c、熟料破碎后水浸,过滤,得合格钒液。本发明方法省去了钒渣钠化提钒工艺中的溶液除杂工序,缩短了工艺流程,降低了钒的损失。

1196

1196

0

0

本发明涉及一种冶金废渣用来制取无机产品——用硫铁矿沸腾炉焙烧镍阳极泥制工业硫酸。它是根据镍阳极泥的物化特征、在技改后的沸腾炉内焙烧该物料,获取的SO2气体用于生产工业用硫酸的工艺技术路线。这一工艺简单易行连续生产,效果好(硫酸产量大、浓度高),烧渣还可以提取有色金属,不仅有可观的经济效益,还具有较大的环境效益——它有效的解决了冶炼厂废渣治理的环境难题。

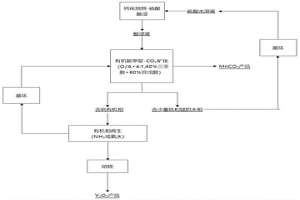

本发明属于冶金工艺技术领域,具体涉及一种有机胺萃取耦合CO2矿化分离钙化焙烧酸浸液中钒和/或锰的方法。本发明提供一种用于分离钙化焙烧酸浸液中钒和/或锰的组合物,它是由以下体积份的成分组成的:有机胺20‑50份、稀释剂50‑80份。利用该组合物分离钙化焙烧酸浸液中钒和/或锰的方法包括如下步骤:将上述组合物和酸浸液混合,得到混合液;向所述混合液中通入CO2,反应后分离沉淀,得到碳酸锰产品;分离有机相,得到含钒萃取液。本发明实现了钙化焙烧提钒酸浸液中钒锰的分离,具有工艺更简单、试剂用量更少和生产成本更低的优势,且钒锰的分离效果好,应用前景很好。

818

818

0

0

本发明涉及全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,属于钒冶金技术领域。本发明所解决的技术问题是提供了一种全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,该方法可以提高钒的转化率。本发明全纯碱钠化焙烧制备钒的高价钠盐化合物的方法包括如下步骤:按重量配比将钒含量为1.0~6.5wt%的钒渣90~85份与纯碱10~15份混匀,于700~900℃的有氧条件下焙烧3.5~5.0h,即得钒的高价钠盐化合物。

862

862

0

0

本发明公开了一种棒磨机,尤其是公开了一种用于钙化焙烧熟料研磨的棒磨机,属于冶金生产设备设计制造技术领域。提供一种更换方便,能有效的降低研磨系统对磨料筒造成严重损坏的用于钙化焙烧熟料研磨的棒磨机。所述的棒磨机包括磨料筒和研磨组件,所述的研磨组件布置在所述的磨料筒内,所述的棒磨机还包括一体化快拆式内衬板,所述磨料筒的研磨内壁通过所述的一体化快拆式内衬板防护。

1226

1226

0

0

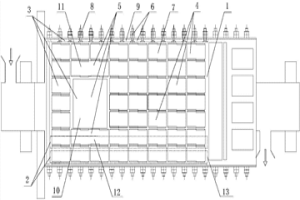

本发明公开了一种自动控制系统,尤其是公开了一种用于焙烧钒渣浸洗分离的自动控制系统,属于冶金生产设备设计制造技术领域。提供一种操作简单、操作人员劳动强度低,明显提高浸出浆液指标的用于焙烧钒渣浸洗分离的自动控制系统。所述的自动控制系统包括加液装置、浸洗装置和浸出浆液回收装置,所述的自动控制系统还包括管道输送组件、流量控制组件和带有PLC模块的自动控制组件,控制线与PLC模块连接的流量控制组件串接在所述管道输送组件的相应位置处,所述的加液装置、浸洗装置和浸出浆液回收装置通过所述的管道输送组件相应的连通。

中冶有色为您提供最新的四川有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!