全部

817

817

0

0

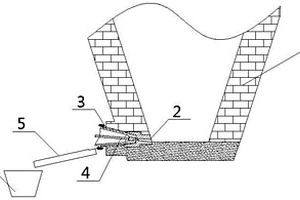

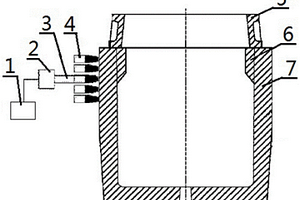

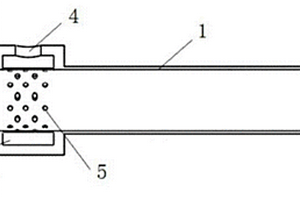

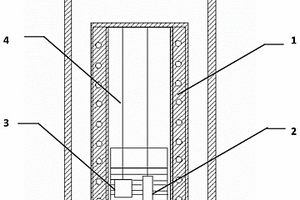

本发明涉及一种熔盐氯化炉底部排盐装置,属于钛冶金生产技术领域。包括排盐口砖(2)、钢衬套(3)和堵头(4),排盐口砖(2)包括连接部(22)和采集部(21),连接部(22)和采集部(21)包括两平行端面,使排盐口砖(2)为阶梯状;采集部(21)端面上设排盐孔(23),且排盐孔(23)贯穿排盐口砖(2);钢衬套(3)一端穿入排盐口砖(2)一端面的排盐孔(23)内,堵头(4)一端穿入钢衬套(3)内并延伸至排盐孔(23)内。通过堵头(4)的开闭实现排盐,疏通排盐孔(23)内凝固的盐更加便捷,封堵排盐孔(23)操作更加安全。解决现有熔盐氯化炉底部排盐孔难疏通,封堵排盐孔的操作困难的问题。

918

918

0

0

本发明公开了一种高炉整体水平推移结构及方法,涉及冶金工程施工技术领域,解决高炉整体水平推移时,轨道不能在各个位置为液压装置提供安全稳定的反作用力的问题。本发明采用的技术方案是:高炉整体水平推移结构,包括基础、设置于基础上表面的至少两组推移通道、安装于推移通道上的液压装置和高炉结构,高炉结构包括滑移托盘、高炉基础和高炉炉体,基础的顶部设置凹槽,凹槽的两侧设置两条轨道,凹槽的底部间隔布置止推槽,液压装置包括反推杆、反推座和液压缸,反推杆的一端位于止推槽内并为液压装置的顶推提供反作用力,反推杆可落入不同位置的止推槽,为水平顶推高炉结构提供稳定且安全的顶推反作用力,本发明适用于高炉的整体水平推移。

1163

1163

0

0

本发明涉及含Ti、Bi的锌铝镁合金镀层钢材及其制备方法,属于钢铁冶金生产技术领域。本发明提供了含Ti、Bi的锌铝镁合金镀层钢材,镀层的化学成分按质量百分比计为:铝1%~5%,镁0.5%~10%,钛0.001%~0.5%,铋0.01%~1.0%,其余为锌及不可避免的杂质;其中Al/Mg为0.5~2,钛+铋总量≤0.6%。本发明提供的锌铝镁合金镀层钢材能够满足用户对于钢材耐蚀性和成形性双高的要求,尤其适用于家电和汽车领域,具有良好的推广应用前景。

1197

1197

0

0

本发明公开了锂辉石矿石中锂的高效多功能浸出工艺,属于湿法冶金技术领域,具体涉及锂盐生产技术领域,以解决现有的生产工艺大部分K会富集于析钠母液,锂渣中还含有高价值金属钽铌,锂辉石酸熟料的浸出效率低下的问题,采用酸性调浆工艺,避免了浸出过程中酸熟料浸出逆反应,提高锂辉石中锂资源浸出率;通过磁选工艺将锂辉石尾矿中的钽铌精矿有价金属回收,提高锂渣再利用率;通过黄钾铁矾法除去生产系统和矿石的钾,并利用传统浸出调浆工艺除去矿石和除钾工艺产生的铁,黄钾铁矾除钾与浸出工艺耦合,解决生产工艺钾离子富集,并提高除钾工艺适配性,最终实现高效浸出多功能化调浆。

1081

1081

0

0

本发明涉及钒的湿法冶金技术领域,公开了一种钙化提钒工艺石膏渣的回收利用方法。该方法包括:(1)将石膏渣加水打浆,然后加入碳酸铵,搅拌反应后固液分离,得到固相和液相,石膏渣中含有硫酸钙、氢氧化锰和氢氧化镁;(2)用水洗涤固相,洗涤液与液相混合后蒸发结晶,得到(NH4)2SO4固体和冷凝水,(NH4)2SO4固体作为铵盐返回沉钒工序中使用,冷凝水作为固相洗涤水使用;(3)将洗涤后的固相干燥、粉碎,得到含有碳酸钙、碳酸锰、氢氧化镁的混合物,混合物返回钒渣钙化焙烧工序中作为钙盐添加剂使用。该方法可实现石膏渣中钙、锰、镁等元素的有价利用,解决堆存造成的环保压力,同时可实现石膏渣中钒的回收,减少钒损失。

863

863

0

0

本发明公开了一种大规格Ni‑Cr电热合金坯料及热加工方法,属于冶金生产工艺技术领域。提供一种成品质量相对较高,显著减少后续使用成本的大规格Ni‑Cr电热合金坯料及热加工方法。所述的大规格Ni‑Cr电热合金坯料为包含有下述重量份组分的高温合金坯料,所述的重量份组分为C≤0.05%,Si 0.9‑1.60%,Al≤0.50%,Cr 20.0‑22.0%,Mn≤0.3%,Fe≤1.0%,P≤0.010%,S≤0.010%,Ti≤0.01%,Zr 0.1‑0.25%,Re≤0.2%,余量为Ni及不可避免的杂质,其中,成品高温合金材料的抗拉强度≥760MPa,延伸率≥55%。所述的热加工方法先按上述的重量份组分采用真空感应熔炼+电渣重熔制备单重超过1.2吨的Ni‑Cr电热合金电渣圆锭,然后顺序的对电渣圆锭进行快锻和精锻,最后热轧获得单重超过800kg的材料。

954

954

0

0

本发明公开了红景天促进高海拔低氧环境下铁闪锌矿生物浸出的方法。属于生物冶金技术领域。包括:在高海拔矿区,将嗜酸性氧化亚铁硫杆菌接种至培养基,并添加红景天提取物、矿浆,混合后恒温震荡培养。本发明操作简单,所使用红景天提取物无害、无毒,利用在生物浸出过程中添加红景天提取物浸出高海拔矿区含铜、锌、镍等金属的低品位硫化矿废石或尾矿,与普通浸矿微生物相比,细菌停滞期缩短60%~80%,有价金属浸出率提高2%~10%,能够显著提高了高海拔低氧环境中矿石微生物浸出效率。

784

784

0

0

本发明属于钢铁冶金技术领域,具体涉及含磷高强IF钢的半钢冶炼方法。本发明所解决的技术问题是提供含磷高强IF钢的半钢冶炼方法。该方法包括以下步骤:a、转炉冶炼:将半钢初炼成钢水,当钢水中P含量为0.010~0.020%,C含量为0.03%~0.05%后出钢;b、LF精炼:LF加热中加入埋弧造渣剂,温度为1625~1635℃后出站;c、RH精炼:LF精炼后的钢水脱碳、脱氧后合金化处理;d、钢水经RH精炼后连铸成坯,即可。本发明获得的含磷高强IF钢炼成率由92%提高至99.5%,钢质也明显得到提高。

1090

1090

0

0

本发明涉及钠系钒渣的转炉生产及其氧化浸出提钒方法,属于钢铁冶金及钒钛化工领域。本发明解决的技术问题是钒渣生产过程钒的氧化率低、热量损失大。本发明公开钠系钒渣的转炉生产及其氧化浸出提钒方法,步骤包括在铁水兑入转炉后,进行一期吹炼氧化,吹炼过程中加入冷却剂、纯碱,一期吹炼结束后将半钢倒出,含钠钒渣留于转炉内,转炉内加入纯碱、NaCl进行二期吹炼氧化,吹炼氧化结束后经水浸得到含钒浸出液。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低,为企业节约成本、创造效益。

954

954

0

0

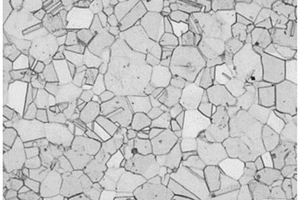

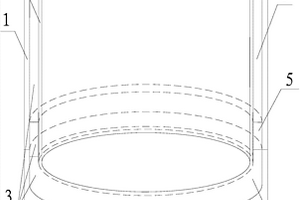

本发明公开的是钢铁冶金领域的一种超大断面重轨钢轨头区域均质性提升控制方法,着重在连铸阶段采用结晶器电磁搅拌结合二冷电磁搅拌的方式,其中弱化结晶器电磁搅拌而突出二冷电磁搅拌,二冷电磁搅拌安装位置为距离结晶器钢液面7.0~8.0m区间,搅拌电流频率为6.0~7.0Hz,磁场强度为250×10‑4~300×10‑4T;此外中包过热度按35~40℃执行;连铸二冷覆盖区域至距离结晶器钢液面17.0m。通过采用结晶器电磁搅拌结合二冷电磁搅拌的装备工艺,并综合设计研究特定搅拌位置及区域,进一步匹配与之合适的搅拌工艺参数以及精确控制连铸阶段的其他各项参数,使得铸坯凝固组织组成得到改善控制,凝固组织及成分均匀性改善显著,特别是用于轧制轨头的铸坯区域,均质性显著提高。

960

960

0

0

本发明公开的是钢铁冶金领域的一种大方坯重轨钢铸坯凝固组织改善控制方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用二冷电磁搅拌,其中二冷电磁搅拌具体安装位置为距离结晶器钢液面5.0~6.0m区间,搅拌电流频率为6.0~8.0Hz;中包浇铸钢液过热度按40~45℃执行;连铸二冷阶段需要二冷区域覆盖至距离结晶器钢液面15.0m。本申请取消了传统的结晶器电磁搅拌,采用二冷电磁搅拌,确定适宜的搅拌位置和区域,并通过精确控制连铸阶段的各项参数,使得铸坯全断面凝固组织组成得到改善控制,柱状晶较为发达,晶杆细而致密,等轴晶晶粒形态改变,晶杆细而致密且清晰,二次枝晶臂间距减小;钢轨凝固组织过渡平缓,凝固组织及成分均匀性改善显著。

1043

1043

0

0

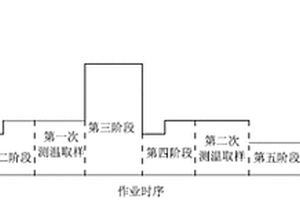

本发明公开了一种改善螺纹钢钢水可浇性的LF操作方法,属于冶金技术领域,提供一能够提高改善螺纹钢钢水可浇性,降低引起水口堵塞问题的LF操作方法。本发明通过分阶段地控制底吹氩操作参数,保证了吹氩对钢水的搅拌、去气以及去杂等作用均能得到充分体现,进而最终能够有效地降低钢水中的Al2O3夹杂,提高钢水的可浇性,降低引起水口堵塞的情况。另外,通过控制出站时的钢水温度,以适当提高钢水的过热度,可进一步提高钢水的可浇性。另外,通过加入碳粉和硅铁,以使炉渣中FeO快速降低至2%以下,以提高炉渣吸附夹渣的能力,形成吸附能力强的流动性好的白渣,进而提高钢水的可浇性。另外,还通过将锰硅比控制在2.5‑3之间,以进一步提高钢水的可浇性。

1217

1217

0

0

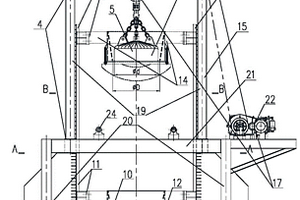

本发明公开了一种落锤式破碎系统尤其是公开了一种用于大块钒渣破碎的落锤式破碎系统,属于冶金生产设备设计制造技术领域。提供一种自动化程度相对较高,劳动强底显著降低,生产效率显著提高的用于大块钒渣破碎的落锤式破碎系统。所述的落锤式破碎系统包括破碎斗、破碎锤、锤头驱动机构和机架,所述的破碎锤通过锤头驱动机构在机架的配合下活动地布置在破碎斗的正上方;大块钒渣破碎过程中,移动至机架中上部的破碎锤在锤头驱动机构和机架的配合下自由地落入破碎斗中夯碎位于破碎斗中的大块钒渣。破碎完成后,通过锤头驱动机构上的电磁铁缓缓落入锤头导向吸附锤头上表面,将锤头升至最高位进行二次破碎,直至破碎完成。

1213

1213

0

0

本发明涉及冶金及压力加工技术领域,公开了一种18Ni钢自耗电极的制备方法。该方法包括:(1)将纯铁、金属Mo、海绵Ti、金属Ni、金属Co、金属Al和18Ni中间合金装入真空感应炉中进行融化;(2)熔化结束后,在搅拌条件下进行精炼,精炼期间充入Ar气并加入金属Al和海绵Ti后,取样进行成分分析,并根据取样分析结果调整成分;(3)测温、带电出钢后进行浇注,真空感应炉冷却后破空,模冷后脱模空冷。本发明通过在真空感应炉中加入部分18Ni中间合金和部分纯金属料进行冶炼,制备的18Ni钢自耗电极,不仅可以大量降低制造成本还可以使资源得到循环利用,同时制备的产品的性能与纯金属料冶炼的产品的性能相当。

1167

1167

0

0

本发明属于钒的湿法冶金技术领域,具体公开了一种四、五价钒混合沉淀的方法,包括以下步骤:将含钒浸出液升温至70~100℃,加入还原剂将钒部分还原后降温至20~50℃,用含铵碳酸盐调节溶液pH为4.5~5.5,固液分离得沉钒上清液和含钒沉淀物,含钒沉淀物经碳酸氢铵打浆洗涤、煅烧得到五氧化二钒。本发明方法可减少钒还原试剂的消耗,上清液可直接循环使用,避免现有氧化钒生产过程中钒铬还原滤饼、含铵硫酸钠等固废的产生。

769

769

0

0

本发明属于冶金技术领域,具体涉及钛基碳化钒涂层的制备方法。本发明所要解决的技术问题是提供一种能够快速制备钛基碳化钒涂层的方法。该方法包括如下步骤:a、将钒氯化物气化为气态钒氯化物;b、在保护气氛下,将气态钒氯化物与CH4气体通过喷枪喷出并汇聚于预热的钛基体表面;c、开启激光束,控制激光束的能量密度为80~250J/mm3,熔化钛基体表面,碳化反应生成碳化钒,碳化钒附着于熔融的钛基体表面,形成钛基碳化钒涂层。本发明方法能够一次性的快速实现碳化钒涂层的制备,并且大幅提高钛基体表面的耐磨性、硬度、熔点等物理特性,扩大钛基体材料在航空航天、医疗等领域的应用范围。

1050

1050

0

0

本发明涉及一种热态积渣清理装置以及一种热态积渣清理方法,属于冶金技术领域。热态积渣清理装置,包括热渣翻兑装置,热渣翻兑装置内壁底表面设置有链索,链索沿着热渣翻兑装置长度方向布置,链索在热渣翻兑装置进渣口一端为可拆卸连接结构。热态积渣清理方法,包括如下步骤:翻入熔融态热渣前,在热渣翻兑装置上安装上述的热态积渣清理装置;将熔融态热渣通过热渣翻兑装置翻入接渣容器内;当热渣翻兑装置底面积渣达到预设的厚度时,在热渣翻兑装置进渣口一端,通过起吊装置拖动链索,使板结于热渣翻兑装置底面的积渣层碎裂为渣块,并与热渣翻兑装置分离;将碎裂后的渣块从热渣翻兑装置内清理掉。本发明操作简便、积渣处理量大、作业效率高。

795

795

0

0

本发明涉及钢铁冶金模铸领域,尤其是一种明显改善大型模铸锭质量的利用超声波改善下铸法模铸铸锭质量的装置及方法,包括钢锭模,包括设置有至少一个侧壁导波探头的超声波装置,其中,所述超声波装置的侧壁导波探头设置于钢锭模的侧壁的中部或上部处。通过侧壁导波探头导入超声波,利用超声波的空化效应、声波效应以及机械效应,使铸锭中上部两相区产生空化效应及振动搅拌,增加结晶形核的核心数量,产生结晶雨,增加铸锭下部结晶形核核心,铸锭整体凝固组织细化;破坏铸锭凝固过程中上部出现的“搭桥现象”,增强冒口补缩,提高铸锭致密度减轻铸锭疏松缩孔和减轻宏观偏析。本发明尤其适用于改善下铸法模铸铸锭质量的工艺之中。

776

776

0

0

本发明公开的是冶金技术领域的一种钛无缝管冷轧退火方法,包括以下步骤:制作钛管退火专用工装,工装上设有至少一个圆盘,圆盘上加工数个略大于钛管外径的孔;将钛管沿圆盘上的孔插入并固定在工装上;将工装和钛管吊装到罩式炉中,使钛管直立于罩式炉中;向罩式炉中通入惰性气体,然后加热进行退火处理;退火完成后结束通入惰性气体,打开罩式炉,将工装和钛管吊出炉。本发明的有益效果是:采用罩式炉来替代传统的真空炉,成本更低,更容易实现,且冷却速度快,罩式炉退火周期更短;另一方面,钛管在退火处理时处于直立状态,不易弯曲,所以热处理后钛管直线度好,因此,本发明具有成本低、周期短、氧化少、钛管直线度好等优点。

905

905

0

0

本发明属于粉末冶金技术领域,具体涉及超细钛粉及其制备方法。本发明所要解决的技术问题是为了制备合适粒径的钛粉,本发明提供了超细钛粉及其制备方法。该制备方法包括如下步骤:四氯化钛与等离子体在等离子体电炉中充分接触30~120min,迅速冷却至室温,得到超细钛粉。采用本发明方法制备得到的超细钛粉的纯度为99.9~99.99%;粒径为10~2000微米。本发明方法易于控制,且一步反应即可得到目的产物,节约了能耗,降低了成本,极具发展前景。

854

854

0

0

本发明属于化学冶金技术领域,具体涉及一种汽车漆预分散体及其制备方法。针对现有汽车漆耐候性和遮盖性还有待提高的问题,本发明提供了一种汽车漆预分散体,组成包括:按重量百分比计,树脂65~75%、溶剂15~20%、分散剂1~5%,纳米二氧化钛与超细氧化锆混合物5~10%。本发明还提供了上述汽车漆预分散体的制备方法:按配方量称取树脂、溶剂、分散剂,纳米二氧化钛与超细氧化锆,混匀后在分散剂内高速分散0.5~1h;转入震荡机中震荡3~5h,静置15~30min,即得。本发明的汽车漆预分散体特别加入了超细氧化锆,提高了汽车漆膜的耐候性和遮盖性;其制备方法简单,分散效果好,还能延长保质期,适宜推广使用。

1145

1145

0

0

本发明属于钛冶金领域,具体涉及一种制备含钒海绵钛的方法。本发明所要解决的技术问题是提供一种制备含钒海绵钛的方法,包括以下步骤:将未经铝除钒的高钒含量的TiCl4经蒸馏、精炼除杂后,直接通入金属镁熔融体系中,在惰性气体保护下,通过碱金属还原和真空蒸馏过程,制得含钒海绵钛,可作为制备含钒钛合金的原料。本发明方法可直接回收TiCl4中高价钒元素,简化TiCl4生产过程中精制工艺流程,为含钒钛合金提供专用原料,对钛合金发展具有重要现实意义。

880

880

0

0

本发明公开的是化工冶金技术领域的一种四氯化钛氧化反应器进料结构,包括进料气幕室,所述进料气幕室一端与氧化炉末端连通,另一端与反应室连通,所述进料气幕室的壁面上设有多个气幕孔,所述气幕孔的轴线沿进料气幕室的内壁面切向布置。本发明的有益效果是:通过在氧化炉的末端设置进料气幕室来进行进料,可在进料气幕室内壁面形成旋转混合气流,旋转气流能最大限度的均匀分布TiCl4,使其与O2充分接触反应且形成气幕避免新生成的TiO2颗粒与炉壁接触,防止结疤的生成,同时整合了氧化反应器反应区的流场,避免了氧化产物的沉积聚集,有利于氧化产品的粒度控制。

本发明公开的是金属成形和制造技术领域的一种基于粉末熔覆增材制造的铸锻件表面生长复杂结构的方法,包括以下步骤:根据所要制作的最终零件设计基体结构件模型并制备基体结构件;在基体结构件模型表面进行结构设计,得到最终零件的三维模型;将三维模型进行二维化切片处理,将得到的参数导入3D打印机,并使用同基体结构件材质相同的粉末通过3D打印机在基体结构件表面进行粉末熔覆式增材制造加工,得到最终零件。与传统的铸造、锻造和机加工相比,该方法可以避免铸造件的组织粗大和应力集中,也可避免锻件机加工造成的材料利用率低,也不用制作昂贵的粉末冶金模具,同时相对于单纯的3D打印,本方法的生产效率和产品合格率更高。

762

762

0

0

本发明涉及降低铝镇静钢中Al2O3夹杂的脱氧方法,属于冶金技术领域。本发明解决的技术问题是铝镇静钢炼钢过程需要加入大量铝铁合金,生产成本高,铸坯中Al2O3夹杂偏高。本发明的技术方案是提供降低铝镇静钢中Al2O3夹杂的脱氧方法,步骤包括以半钢铁水为原料,转炉冶炼终点控制钢水氧活度500~700ppm,碳含量0.05~0.08%,终点温度1660~1680℃,出钢过程向钢包中加入电石1.8~2.5kg/t钢,炉后小平台定氧,根据钢水氧活度情况喂入铝线0.48~1.91kg/t钢。本发明适用于铝镇静钢生产过程中的脱氧处理,避免产生大量Al2O3夹杂,降低了转炉炉后脱氧成本。

865

865

0

0

本发明公开了一种用于倾翻式冶炼炉的钒铁锭模及其打结方法,属于冶金生产辅助设备设计制造技术领域。提供一种防护效果好,能有效保证锭模正常使用的用于倾翻式冶炼炉的钒铁锭模及其打结方法。所述的钒铁锭模包括上圈和底座,所述的上圈可拆卸的固装在所述的底座上,所述的钒铁锭模还包括一体式防护耐火层,所述底座和所述上圈的内壁通过所述的一体式防护耐火层包覆。所述的打结方法采用由下往上先镁砂打结层、后过渡层、最后镁砂刚玉打结层的打结顺序一次性完成所述一体式防护耐火层的打结工作。

925

925

0

0

本发明属于粉末冶金技术领域,具体涉及一种制备球形钛铝基合金粉末的方法。针对现有方法制备的球形钛铝基合金粉末球形度低,粒度不均,氧含量高等问题,本发明提供一种制备球形钛铝基合金粉末的方法,先采用真空自耗电弧熔炼炉进行熔炼,制备出钛铝基合金铸锭,经扒皮处理,并进行均匀化热处理,获得合金成分均匀的铸锭。然后对铸锭进行氢化处理、破碎,获得吸氢钛铝基合金粉末。本发明制备的球形钛铝基合金粉末,具备成分均匀、粒径细小、流动性好、球化率高、氧含量低,适用于激光束/电子束3D打印、熔覆成形、注射成形和热喷涂等技术领域。

1098

1098

0

0

本发明提供了一种连铸保护渣的分解液的过滤方法,涉及冶金分析化学领域。该过滤方法包括:在纤维膜上分散酸性氧化物粉末后,再对连铸保护渣的分解液进行抽滤。采用该方法,能够避免游离碳的损耗,提高连铸保护渣中游离碳的得率。同时,避免使用酸洗石棉这类致癌性物质,有助于工作人员的健康状态。

968

968

0

0

本发明属于冶金技术领域,具体涉及一种钒铬钛合金粉及其制备方法。本发明钒铬钛合金粉的制备方法,包括以下步骤:a、制备阴极材料:准备原料V2O3、TiO2、Cr2O3粉末,干燥,球磨,压片,干燥,得到压实压片;b、电解:在惰性气体气氛下,将a步骤得到的压实压片与金属钼丝组装成阴极,以石墨电极为阳极,以熔盐熔体为电解质,电解,即得。本发明生产周期短,生产成本低,解决了钒加入难、化学成分不均匀等问题;间接地改善了材料的物理、力学、电学性能以及加工性能,提高了产品成品率;为钒合金的制备开辟了新的途径。

1189

1189

0

0

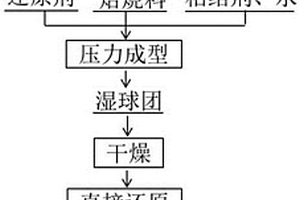

本发明属于火法冶金技术领域,特别涉及一种硫钴精矿金属化球团的制备方法。步骤如下,(1)氧化焙烧;(2)压力成型;(3)干燥;(4)直接还原;(5)保护冷却;最终得到金属化球团。本发明提供了一种处理硫钴精矿的新工艺方法,解决了目前硫钴精矿中有价资源回收率低、湿法冶炼钴镍行业工艺过程复杂、能耗高、副产品多、污染大等问题,具有工艺简单、成本低廉、周期短、效率高等优点,能高效地将硫钴精矿中的铁、钴、镍、铜等金属元素进行高温快速还原,得到金属化率较高的硫钴精矿金属化球团,该球团可经磨矿磁选或电炉熔炼分离提取其中的钴镍铁等有价资源,以提高硫钴精矿和攀枝花钒钛磁铁矿资源的综合回收率。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!