全部

1552

1552

0

0

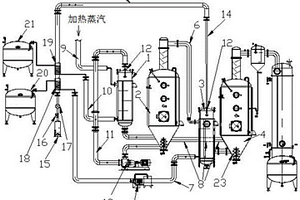

本发明涉及由钒渣提取五氧化二钒的方法,属于钒冶金领域。本发明所解决的技术问题是提供了一种环境污染更小的由钒渣提取五氧化二钒的方法。本发明由钒渣提取五氧化二钒的方法包括如下步骤:a、钒渣破碎,除去金属铁,得到精钒渣;b、精钒渣于800~1000℃焙烧,得到熟料;c、熟料加入碱液中浸取,趁热过滤,得到含钒溶液和尾渣;d、含钒溶液进行除杂处理,除杂后的含钒溶液降温至35℃以下,结晶,过滤,得到Na3VO4·5~12H2O晶体和其过滤母液;e、Na3VO4·5~12H2O晶体加水溶解,采用酸性铵盐沉淀法处理,得到多钒酸铵或偏钒酸铵,多钒酸铵或偏钒酸铵进行脱水、脱氨、熔化处理,得到五氧化二钒产品。

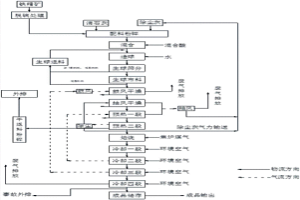

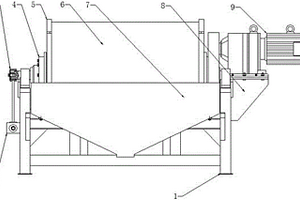

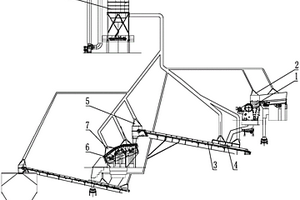

本发明公开了提高钒钛球团矿的生产效率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该提高钒钛球团矿的生产效率的成形方法包括:将铁精矿、消石灰和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7.5‑8.5%;将生球以165‑175mm的料层厚度进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在900‑980℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述提高铁精矿球团产量的成形方法,能够在球团生产过程中提高球团产量,提升经济效益。

1003

1003

0

0

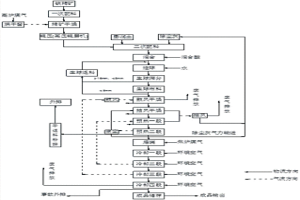

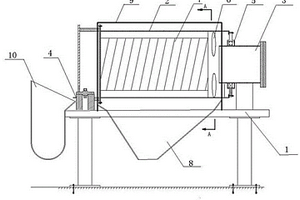

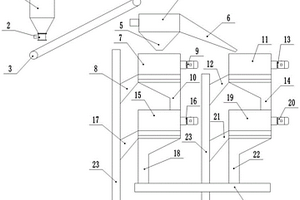

本发明公开了一种降低铁精矿球团干返率的成形方法及铁精矿的加工方法,涉及冶金技术领域。该降低铁精矿球团干返率的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1100‑1300℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理;其中,生球布料的料层厚度为160‑180mm。该铁精矿的加工方法包括上述降低铁精矿球团干返率的成形方法,二者均具备铁精矿造粒后干返率低的优点,均能够增加原料的利用率。

800

800

0

0

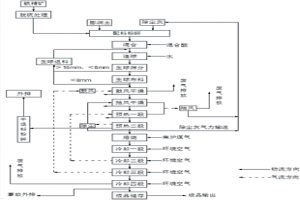

本发明公开了一种提高铁精矿球团产量的成形方法及铁精矿的加工方法,涉及冶金技术领域。该提高铁精矿球团产量的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7.5‑8.5%;将生球以160‑180mm的料层厚度进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在950‑1000℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述提高铁精矿球团产量的成形方法,二者均能够在球团生产过程中提高球团产量,促进经济效益。

1129

1129

0

0

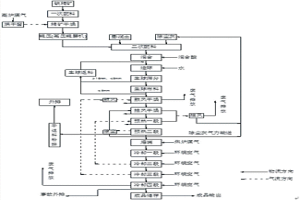

本发明公开了一种优化铁精矿球团粒径的成形方法及铁精矿的加工方法,涉及冶金技术领域。该优化铁精矿球团粒径的成形方法包括:将铁精矿、膨润土和除尘灰混合后加水进行造球,然后筛分出粒径为8‑16mm的生球,生球的含水量为7‑8%;将生球进行布料后依次经过鼓风干燥段、抽风干燥段、预热一段和预热二段的进行升温,并在1150‑1250℃的温度条件下进行焙烧;将焙烧后的球团进行冷却处理。该铁精矿的加工方法包括上述优化铁精矿球团粒径的成形方法,二者均在铁精矿球团的成形过程中能够显著增加8‑16mm粒级球团的成球率。

1156

1156

0

0

本发明涉及冶金领域,特别涉及一种镍合金液的熔炼除气方法。该镍合金液的熔炼除气方法,包括以下制备步骤:步骤1.在熔炼炉底部先加入碎玻璃再加入纯镍板,给熔炼炉通电,所述纯镍板熔化后包裹所述碎玻璃,并使其熔融为液态玻璃;步骤2.在熔炼炉内加入镍合金钢材,所述镍合金钢材不断熔融至完全后,在熔炼炉顶部撒上沙子,熔融态的玻璃重新粘结成块,将成块的玻璃拔除;步骤3.在熔炼炉顶部加干燥的多孔竹炭,并加热;步骤4.等待熔炼炉中无气泡冒出时,进行浇注。本发明提供了一种可以不用真空设备也能将镍合金液中的气体去除的熔炼除气方法,不仅工艺成本低廉,而且除气效果好,制成的材料中的孔隙率低。

816

816

0

0

本发明涉及全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,属于钒冶金技术领域。本发明所解决的技术问题是提供了一种全纯碱钠化焙烧制备钒的高价钠盐化合物的方法,该方法可以提高钒的转化率。本发明全纯碱钠化焙烧制备钒的高价钠盐化合物的方法包括如下步骤:按重量配比将钒含量为1.0~6.5wt%的钒渣90~85份与纯碱10~15份混匀,于700~900℃的有氧条件下焙烧3.5~5.0h,即得钒的高价钠盐化合物。

793

793

0

0

本发明涉及一种焙烧提钒的方法,属于钒化工冶金技术领域。该方法包括如下步骤:以钒钛磁铁矿冶炼产生的含钒渣为原料,磨制,选料后得到钒铁精矿,将钒铁精矿与钠盐混合,得到混料;将混料造球,干燥,于直径为3~4m的回转窑中焙烧,得焙烧熟料;将焙烧熟料浸于水,得到含钒溶液,加入硫酸,然后采用真空过滤,收集沉淀物,煅烧脱氨,得五氧化二钒。钒铁精矿中包括120目筛下物大于80%且200目筛下物小于30%的钒精渣以及120目筛下物大于80%且220目筛下物小于10%的尾渣。该方法简单,易操作,提钒成本较低且五氧化二钒的得率较高。

939

939

0

0

本发明涉及钒矿物的钠化焙烧方法,属于冶金领域。本发明所要解决的技术问题是提供一种钒矿物的钠化焙烧方法,该方法的入炉全钒含量可以达到6%以上。本发明钒矿物的钠化焙烧方法包括如下步骤:a、原料混合:钒矿物经过粉碎,除去金属铁,将钠盐和除去金属铁后的钒矿物混匀;其中,钠盐的重量为除去金属铁后的钒矿物重量的9~11%;所述的钠盐为NaCl、Na2SO4、Na2CO3中至少一种;b、焙烧:混合后的原料于有氧条件下进行焙烧,得到钒的五价盐;其中,焙烧温度为700~900℃,焙烧时间为3.5~5.0h。本发明方法为钒矿物的钠化焙烧提供了一种新的选择,具有广阔的应用前景。

1069

1069

0

0

本发明提供了一种高钙渣的焙烧方法及焙烧余料与应用,属于冶金工业领域。本发明提供的高钙渣的焙烧方法,通过简单的操作方法,能快速的处理大量的高钙渣,起到循环利用高钙渣的目的;制备得到的高钙渣可以进一步应用到冶金中,通过富集病提炼回收金属,提高原料矿的使用效率,也可以提高矿的单位经济价值;具有较好的实际应用价值。

1171

1171

0

0

本发明公开了一种沙鳅属鱼类苗种培育饵料及其制备方法。本发明是将鱼粉、豆粕、次粉经超微粉碎,达到200目;将复合维生素、复合矿物质、诱食剂和羧甲基纤维素钠充分混合、均匀,然后按照少量多次添加的方法与鱼粉、豆粕和次粉混合均匀,再加入鱼油和植物油混合均匀,最后加入水将饲料原料调匀成面团状,再采用湿法制粒机制成直径2mm的颗粒,自然晾干,制得沙鳅属鱼类苗种培育饵料。本发明的沙鳅属鱼类苗种培育饵料提高了宽体沙鳅等鳅科鱼类苗种养殖的成活率、形成养殖规模化,降低饵料成本。

1189

1189

0

0

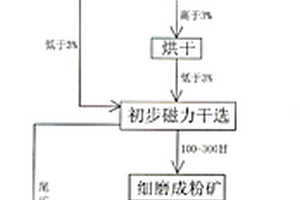

本发明公开了一种以菱锌矿或锌焙砂为原料,利 用与氨-铵液络合原理,生产活性氧化锌 的工艺方法,其工艺流 程是→离心→干燥 →粉碎→锻烧活化→成品包装,本发明工艺路线简单,生产周期 短,能耗低,回收率高,成本低,而且生产的活性氧化锌产品粒子 表面结构发达,比表面积大,分散性和交联性高,渗透性强,活性 高,具有很好的推广应用价值。

872

872

0

0

本发明公开了一种高钛高炉渣高强轻集料及其制备方法,所述的一种高钛高炉渣高强轻集料,各组分按质量百分比计为,高钛高炉渣40%~75%、硅铝质改性组分25%~40%、引气剂3%~8%和助溶剂2%~12%混合组成,所述的制备方法,包括以下步骤:S1、准备好已经粉碎完毕的高炉渣,以及硅铝质改性组分,引气剂和助熔剂;本发明的有益效果是:本发明结合高钛高炉渣的元素组成和结构特征,对轻集料成品中矿物组成和结构的优化设计,提升了轻集料整体结构的抗压承载能力,同时,高钛高炉渣消耗量大,且生产工艺简单、实用,所得轻集料综合性能显著优于陶粒,基本满足高强轻集料混凝土的性能要求,可以用于各类大型重点工程。

1198

1198

0

0

本发明属于建筑废弃物资源再利用及建筑材料领域,提供一种利用建筑废弃物制作透水砖的制作方法。所述透水砖由基层和面层组成,基层原料按质量百分比计为:建筑废弃物原材料粉碎颗粒50%‑60%;矿渣粉10‑20%;燃煤粉5‑15%;水20‑30%。所述面层原料按质量百分比计为:环氧树脂10‑20%,碳纤维5%‑15%,细沙10‑20%,热反射材料5‑10%,水泥30‑50%,水10‑20%。搅拌并优化配置制成半成品透水砖后,通过智能化设备二次布料,一次激振成型。本发明制成的建筑透水砖,具有透水率高,透水系数≥1.0*10‑²cm/s;强度高,抗折质量达到国家砖类质量标准;生态、环保、无辐射、缓解城市热岛效应,能有效降低路面温度3‑7℃;具有天然石材的质感;并具有抗碱性。既将建筑废弃物变废为宝,又保护生态环境。

954

954

0

0

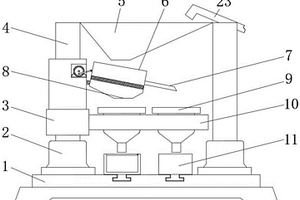

本发明公开了一种油基岩屑水泥浆,包括以下重量份数的原料,水泥90‑100份、油基岩屑10‑15份、金属粉末30‑40份、防冻剂1‑3份、抗菌剂1‑3份、消泡剂1‑3份、石膏粉15‑35份、水30‑35份。一种油基岩屑水泥浆的制备方法,包含以下步骤:原料称取、粉碎过筛、混合均匀、煅烧冷却、搅拌制浆。热脱附处理后的油基岩屑主要成分为硅质材料,减少了水泥成分,降低成本,废弃物利用率高;金属粉末采用矿渣,增强水泥的抗压性能;防冻剂使得水泥浆在低温情况下,使用状态良好;抗菌剂赋予水泥良好的抗菌效果,纳米二氧化钛具有光催化功能,吸收光线后在水中生成氧化性强的氢氧自由基,起到杀菌的作用。

1221

1221

0

0

本发明涉及陶粒制备测试技术领域,且公开了一种制备膨化渣陶粒过程中碱集料反应的方法,包括以下步骤:1)冶炼燃煤;2)抑制剂混合并急冷;3)抛射风冷;4)冷却混合;5)传输除水;6)破碎成型。该制备膨化渣陶粒过程中碱集料反应的方法,通过高钛型高炉渣从矿冶炉分离后掺入了用于抑制碱集料反应的抑制剂,且其为粉煤灰、铝酸盐和低碱石灰石按照相应比例组合,从而达到了有效抑制膨化渣陶粒碱集料反应的效果,通过选择低碱钛磁铁矿进行冶炼,可从源头处降低该膨化渣陶粒的碱含量,从而抑制碱集料反应的问题出现,从而有效的解决了陶粒在生产时未经过碱集料反应测试使得难以确定该陶粒抗碱集料反应程度的问题。

1016

1016

0

0

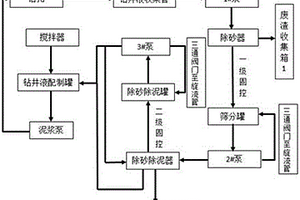

本发明公开了一种膨化渣陶粒生产方法,在钢铁冶炼废料利用技术领域,提供一种能够分离出高钛型高炉渣,并利用高钛型高炉渣制成膨化渣陶粒的生产方法。该生产方法包括依次进行的如下步骤:A、钒钛磁铁矿冶炼后的含铁渣的铁水进入分离装置中分离出高钛型高炉渣;B、高钛型高炉渣进入冷却装置中,冷却装置对高钛型高炉渣进行喷水急冷;C、高钛型高炉渣进入抛射装置中,抛射装置将仍处于急冷过程之中的高钛型高炉渣迅速击碎并沿不同的抛物线弹出;D、高钛型高炉渣进入具有冷却水的集渣槽,高钛型高炉渣与冷却水混合生成带水的膨化渣;E、带水的膨化渣进入干渣坑,去除水分得到膨化渣;F、膨化渣进入破碎筛分装置,膨化渣经破碎和筛分,得到膨化渣陶粒。

1105

1105

0

0

本发明涉及膨化渣陶粒生产技术领域,且公开了一种制备膨化渣陶粒中控制含泥量的方法,包括以下步骤:1)钒钛磁铁矿冶炼后的含铁渣的铁水进入分离装置中分离出高钛型高炉渣,高钛型高炉渣作为膨化渣陶粒的生产原料;2)将高钛型高炉渣运输至钢带输送机上,然后通过粉碎机将高钛型高炉渣进行粉碎至均匀的颗粒,并将上述物料留作备用。该制备膨化渣陶粒中控制含泥量的方法,通过先对膨化渣陶粒的原料进行粉碎,然后在将膨化渣陶粒原料与水进行反应,提高了水与膨化渣陶粒原料反应时的均匀性,更好的提高了膨化渣陶粒在进行生成时的膨化效果,提高了膨化渣陶粒整体的性能,从而更好的保证了膨化渣陶粒进行生产后的力学性能。

935

935

0

0

本发明涉及高炉干渣技术领域,且公开了钒钛科技高炉干渣生产建筑材料技术研究,包括以下步骤:1)利用专业的设备对炉体产生的高炉渣进行收集,通过将收集到高炉利用搬运机械,将高炉渣放置到加工设备中,利用加工设备采用热泼法进行生产,将加工后的高炉渣进行空冷处理;2)利用现有的渣池最大量的对干渣进行处理,并且控制渣块晶相组织形成,使干渣达到不同矿石的强度,通过打水手段使得高炉渣可以快速的发生凝固,直至高炉渣冷却,使高炉渣具备转运的条件,将冷却凝固后的高炉渣装入运输设备中。该钒钛科技高炉干渣生产建筑材料技术研究,可生产建筑用矿渣碎石和矿渣砂,能大量综合利用高炉渣,解决废弃堆存的现状。

1258

1258

0

0

本发明涉及钒钛烧结应用技术领域,且公开了一种钒钛烧结微负压点火方法,包括以下步骤:1)停机检查维护;2)停机改进;3)原矿物进入前进行粉碎;4)开机操作;5)后期调试试验;6)后期维护。该钒钛烧结微负压点火方法,通过设置将传统手动风箱风门控制更改为微负压点火自动控制系统,且将点火器区域下风箱负压控制在‑0Pa左右,微负压点火自动控制系统能够通过定期开阀实现气物分离,同时最低限度降低料层的不均匀收缩,燃料燃烧率得到提高,进而时煤气单耗降低,达到了煤气用量消耗少的效果,从而有效的解决了因手动控制风箱风门导致高温燃料快速流过料层,停留时间短未及时充分燃烧就抽入废气中,造成能耗高的问题。

1253

1253

0

0

本发明公开了一种具有透水性的混凝土路面砖底料,由以下成分组成:42.5号水泥、0.5cm卵石或矿石、200目卵石碎粉、200目矿石碎粉和水。与现有的相比,本发明保护的具有透水性的混凝土路面砖底料制备出的砖耐压强度高、抗折能力好、有透水功能,几何尺寸标准、防滑,且不具有放射性。

1134

1134

0

0

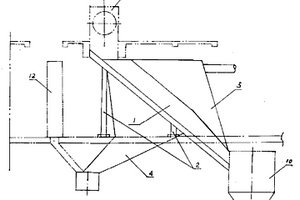

本发明涉及钒钛烧结生产设备技术领域,且公开了钒钛烧结成品防摔卸料漏斗改造方法,包括以下步骤:降尘与烧结矿碎化率改造,在C106/C108/C109皮带机转运点处均设置S型落料,转运点按控制物料流动转运站技术设计并采用相关产品,出具真实的该设备的仿真模拟料流运动视频,导料槽内部需设置迷宫式挡帘,可控流系统应根据物料的最大流量和最大粒度进行设计,需满足急停时对溜槽容量的要求,其设计还需保证将物料导流至受料带式输送机的中心。该钒钛烧结成品防摔卸料漏斗改造方法,具备保护传输设备、减少粉尘与烧结矿碎化率等优点,解决了钒钛烧结成品卸料漏斗在使用过程中,落料时容易产生粉尘、皮带机撕裂、接料皮带跑偏和烧结矿碎化的问题。

1046

1046

0

0

本发明涉及高炉炼铁技术领域,且公开了焦丁高炉应用实践技术,包括以下步骤;矿料的筛选,矿料用装载机平铺,在其上撒3%‑~5%的生石灰,倒堆两次后让生石灰充分吸水消化,使矿料成为散状料,利用条筛设备进行筛选,筛下料直接送入配料仓;焦炭筛选与回收,焦炭振动筛振下的小焦块(<25mm)进行回收利用并输送至第一配料仓,筛上大块焦破碎为小于25mm。该焦丁高炉应用实践技术,具备焦炭仓和矿石仓同步放料,并实现全自动控制等优点,解决了目前老区高炉PLC控制系统老旧,逻辑程序存在大量死循环,并且矿石仓和焦炭仓完全隔离,现有逻辑控制不能满足焦炭仓和矿石仓同时放料的要求的问题。

1020

1020

0

0

本发明公开了一种天然彩色砂路面砖,包括面料层和底料层,所述底料层底料由42.5号水泥、0.5cm卵石或矿石、200目卵石碎粉、200目矿石碎粉和水组成,所述42.5号水泥为200重量份、0.5cm卵石或矿石为100重量份、200目卵石碎粉为850重量份、200目矿石碎粉为850重量份、水为110重量份;所述面料层面料由水泥、彩砂和滑石粉组成。与现有的相比,本发明铺装后远看整齐划一,色彩艳丽,柔和;近看具有较强的层次感、起伏感,视觉效果相当好。

1261

1261

0

0

本发明公开了一种具有透水性的混凝土路面砖,包括面料层和底料层,所述底料层底料由42.5号水泥、0.5cm卵石或矿石、200目卵石碎粉、200目矿石碎粉和水组成,所述42.5号水泥为200重量份、0.5cm卵石或矿石为100重量份、200目卵石碎粉为850重量份、200目矿石碎粉为850重量份、水为110重量份。与现有的相比,本发明保护的具有透水性的混凝土路面砖耐压强度高、抗折能力好、有透水功能,几何尺寸标准、防滑,且不具有放射性。

893

893

0

0

本发明公开了一种机制路面砖,包括面料层和底料层,所述底料层底料由42.5号水泥、0.5cm卵石或矿石、200目卵石碎粉、200目矿石碎粉和水组成,所述42.5号水泥为200重量份、0.5cm卵石或矿石为100重量份、200目卵石碎粉为850重量份、200目矿石碎粉为850重量份、水为110重量份;所述面料层面料中含有300目以上的滑石粉,所述滑石粉重量为面料层面料的15wt%。与现有的相比,本发明面层细腻,颗粒之间有无细小缝隙。

1110

1110

0

0

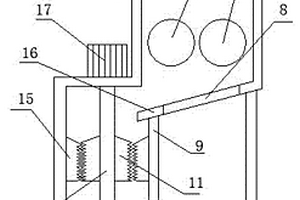

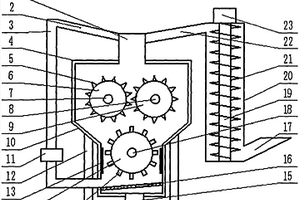

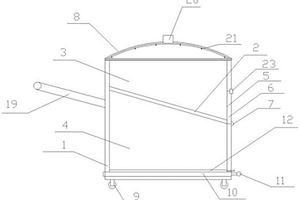

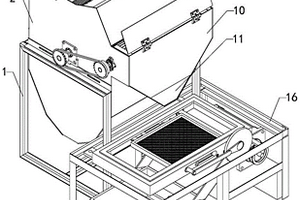

本实用新型公开了一种加工系统,尤其是一种花岗岩加工系统。本实用新型提供了一种减少能源消耗的花岗岩加工系统,包括颚式破碎机、圆锥破碎机以及材料输送机,所述颚式破碎机通过材料输送机向所述圆锥破碎机输送加工料,其特征在于:还包括高压辊磨机和输送机,所述圆锥破碎机通过输送机向高压辊磨机输送加工料。由于加入了高压辊磨机来进行超细碎,这就替换了原来的细碎和粗磨工艺,这就避免了对大量的矿石进行粗磨,高压辊磨机可将可将60mm的铁矿石碎至3mm,3mm的矿石可以直接进行细磨。不仅提高了处理效率,也节约了大量能源。同时,超细碎后的物料经过湿筛,这样就避免了在筛选过程中产生大量的粉尘,保证了工作空间的洁净和环保。

828

828

0

0

本实用新型公开了一种煤矿井下用内塑外钢衬套式瓦斯抽放管组合管件,包括管道(1),所述管道(1)分为三段,每段之间通过加工成一定角度的焊接面焊接为一体,构成有一定角度的弯管:管道(1)在弯曲的部分外设置有圆桶形金属抱箍(2),圆桶形金属抱箍(2)的外侧开口,开口两侧的边缘分别设置有金属条锁紧支架(5),两金属条锁紧支架(5)通过锁紧螺拴(4)紧固连接。综上所述,本实用新是一种改进型煤矿井下用抗硫磷、耐酸碱腐蚀的大口径瓦斯抽放管道连接管件。解决了非金属管件强度不够、变形易碎,保留非金属管件轻质安装方便,保持抗静电性能、阻燃性能,而且具有一定的耐正压能力,适用于高腐蚀矿井的流体输送代替金属管件。

中冶有色为您提供最新的四川内江有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!