全部

772

772

0

0

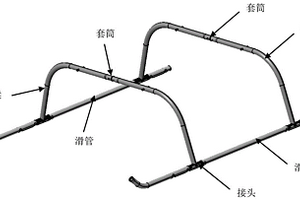

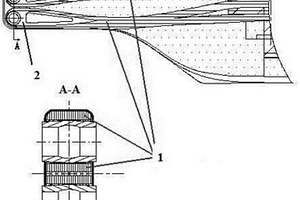

本发明属于直升机滑撬式起落架结构仿真设计方法,公开了一种滑橇式起落架仿真设计方法,所述方法包括:S1,对滑橇式起落架进行有限元模型仿真,滑橇式起落架的有限元计算模型;S2,对滑橇式起落架进行进行落震性能仿真,得到滑橇式起落架的吸能曲线及着陆载荷;S3,计算滑橇式起落架强度和刚度;S4,根据起落架的吸能曲线及着陆载荷、滑橇式起落架强度和刚度得到滑橇式起落架结构设计所需的参数,能够对各种构型滑橇式起落架进行设计,也能对采用复合材料的起落架进行设计。

1083

1083

0

0

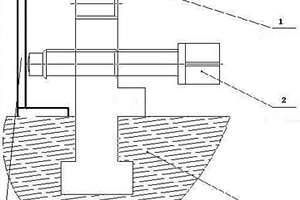

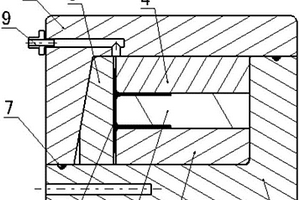

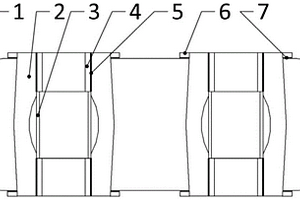

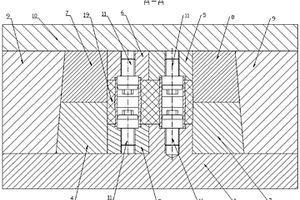

本发明涉及一种机床台面大质量框架精定位工具,包括支架和精定位调节杆;所述支架上开有螺纹孔,精定位调节杆上设置有外螺纹,且精定位调节杆通过外螺纹与支架螺纹孔螺纹配合;旋转精定位调节杆能够实现往复轴向移动;精定位调节杆一端为施力端头,另一端为手柄;支架底部具有T型滑块,T型滑块与机床台面T型槽滑动配合。本发明实现复合材料成型模框架、型板组合毛胚加工时快速准确定位,加工完成后不在需要手工修补抛光,提高产品质量和生产效率。

876

876

0

0

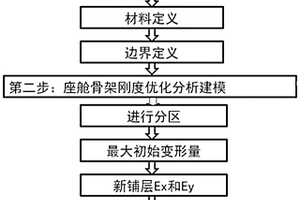

本发明涉及航空器结构强度设计与验证技术领域,具体涉及一种直升机座舱骨架刚度优化仿真分析方法。包括如下步骤:S1:座舱骨架有限元建模;S2:座舱骨架刚度优化分析建模;S3:优化结果评估,得到座舱骨架刚度优化方案。本发明在不影响舱门的密闭性和锁闭机构的正常工作的前提要求下,建立仿真优化分析模型,以单位增重对整体刚度的影响最大为优化设计目标,给出不同区域最优铺层加强方案,该方法有效地提高了座舱骨架刚度的优化仿真分析效率,节约了周期和成本,可用于指导复合材料层压结构分区优化设计,以降低不必要增重。

1140

1140

0

0

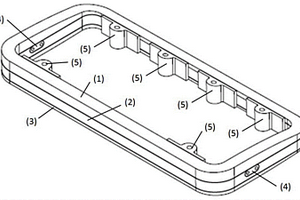

本发明属于直升机桨叶制造技术,具体涉及一种直升机桨叶内埋盒形装置及其成型方法。本发明直升机桨叶内埋盒形装置包括上框、中框、下框、水平向螺座、垂直向螺座。本发明直升机桨叶内埋盒形装置的成型方法,使用复合材料预浸料对上框、中框及下框进行固化预成型,然后用胶接方式成型固化成为盒形结构,利用机械加工方式加工出水平向螺座和垂直向螺座,在中框上开孔,并在中框孔中安装水平向螺座,将垂直向螺座胶接在盒形结构内壁,然后进行固化成型。本发明既实现了盒形装置轻质化,又满足了盒形装置强度、刚度要求,同时实现了盒形装置内埋在桨叶内维形的功能,具有较大的实际应用价值。

811

811

0

0

本发明属于复合材料模压成型领域,具体涉及一种π型截面环状复材零件的成型工装及方法。传统的真空袋热压成型,会造成积胶,压力不够合模不到位造成零件精度超差。采用真空袋热压成型还会造成升温速率低,造成零件变形。本发明的成型工装包括外部的底座和盖板,以及内部的下模块、中模块、上模块和外模块,其中所述外模块为分段的环形结构,其他各部分为整体的环形结构,由所述内部各模块组合后形成环形的π型型腔。通过事先成型预成型体,而后通过模块与预成型体的结合,能够有效的保证产品各个端面的尺寸精度和表面粗糙度,通过抽真空及加压注胶方式,能保证胶液浸润到每一处的材料,有效的保证零件的质量。

807

807

0

0

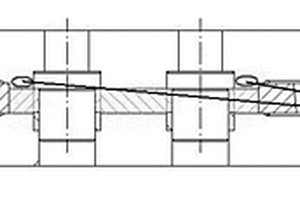

本发明属于复合材料成型技术,特别是涉及一种由多层、闭环单向碳带组成的缠绕体制件的缠绕工装及方法。本发明提出了一种适用于多层、闭环碳带缠绕体的缠绕工装和方法,避免了传统缠绕工艺造成的纤维0°方向皱褶、缠绕体厚度超差、成型质量差的缺陷,工艺操作简便易行。

1043

1043

0

0

本发明是一种修理桨叶前缘包片的方法,属于复合材料桨叶修理领域、涉及一种前缘包片与桨叶胶接的工艺方法。本发明提供一种质量安全可靠、操作简便可行的桨叶前缘包片的修理方法、即更换前缘包铁的工艺方法。本桨叶前缘包铁修理方法经胶接剥离强度试验、塔台运转试验和飞行验证,是一种包铁修理领域质量安全可靠的修理方法,而且操作简单方便,降低了修理维护的成本,缩短了桨叶前缘包片的修理周期。

756

756

0

0

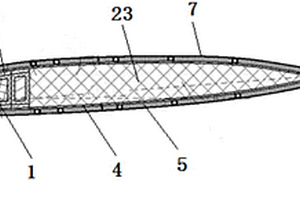

本发明涉及直升机旋翼桨叶表面压力测量领域,特别涉及一种旋翼模型桨叶,包括:位于桨叶前缘中间位置的盒型梁;分别位置盒型梁的前端、中间以及后端的泡沫填充层;布置在盒型梁上下表面的复材加强带;保型层,位于第一泡沫填充层、复材加强带以及第三泡沫填充层的外表面,以形成桨叶的骨架;橡胶填充层,具有凹槽,铺设在保型层的外表面;金属毛细管,布置在凹槽中;蒙皮,铺设在橡胶填充层的外表面,作为桨叶最外层;碳纤维复合材料加强带,布置在桨叶的后缘;测压孔,沿垂直于蒙皮表面方向贯穿金属毛细管;设备安装槽,用于安装测压设备。本发明的旋翼模型桨叶,能够增加测压点的数量,降低试验故障率,获得精确的桨叶表面压力分布结果。

748

748

0

0

本发明属于复合材料加工领域,具体涉及一种对U型结构碳纤维坯料进行加工的方法。目前采用将坯料倒扣在工装上的加工方式,与工装贴合存在缝隙,零件加工过程中容易打刀、刀具磨损快且碳纤维零件自身的边容易崩等。本发明首先将U型结构碳纤维坯料开口向上放入工装主体1的U型槽内然后对工装内腔中注入快干料填充,并充分包裹并贴合U型结构碳纤维坯料;其次等待快干料干透后成为一体,拆卸紧固挡块;通过机加工的方式进行冷切削,得到所需形状的零件,最后铲除剩余的快干料。可以避免零件在加工过程中零件发生共振导致刀具磨损、零件崩边。提升产品合格率、降低刀具磨损率,降低成本,增加工厂效益。

1177

1177

0

0

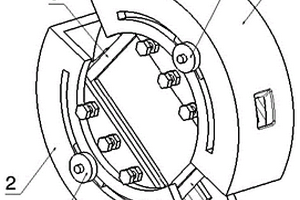

本发明属于直升机静力试验技术领域,涉及一种复合材料落锤冲击加载试验装置。所述冲击加载试验装置包括导轨固定顶板、圆柱导轨、磁力固定座、冲击锤、导轨固定底板、导轨支撑座、固定盘、试验件支撑座。其中,导轨支撑座中间设置有冲击通孔,环绕冲击通孔设置有导轨固定底板,至少三个均匀圆周排列的圆柱导轨通过导轨固定底板环绕设置在冲击通孔四周,所述固定盘固定套接在圆柱导轨上方,冲击锤设置在固定盘下方,磁力固定座设置在固定盘上方,所述试验件支撑座位于导轨支撑座下发,并正对冲击通孔。本发明能够实现瞬间无阻力自由下落,中间能量损失少,降低了试验数据的离散性,提高了试验精度,结构简单,易于实施和操作。

1051

1051

0

0

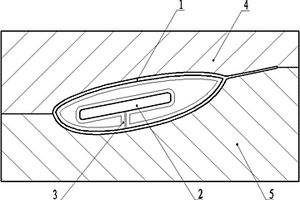

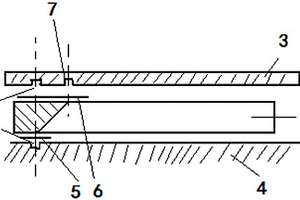

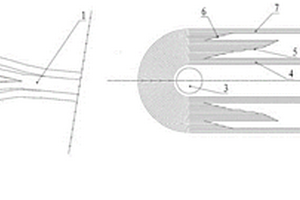

本发明属于复合材料桨叶成形技术领域,涉及一种用于加工成形桨叶的气囊,其特征在于,气囊为截面为C形结构气囊(3),截面为C形结构气囊(3)的内环形成T形空间,截面为C形结构气囊(3)的外环与桨叶(1)的内表面贴合。

1181

1181

0

0

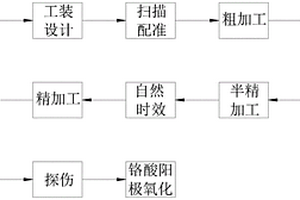

本发明涉及机械加工领域,具体涉及一种超大型直升机铝基复合材料动环制造方法。包括:步骤1、零件装夹;步骤2、扫描配准;步骤3、粗加工;步骤4、探伤;步骤5、人工时效;步骤6、半精加工;步骤7、自然时效;步骤8、精加工;步骤9、尺寸检测;步骤10、钳工;步骤11、探伤;步骤12、铬酸阳极氧化。实现了零件高周期性一次性切削制造,满足了尺寸精度及形位精度的要求;突破了铝基零件大直径孔系变形量控制问题技术,通过上述技术方案实现超大型直升机动部件制造工艺提升产品品质及尺寸精度稳定性,有效保证直升机动部件飞行安全稳定性。

863

863

0

0

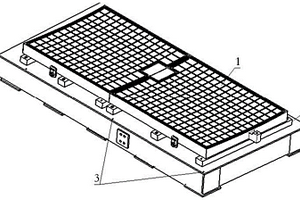

本发明提供了一种检测蒙皮外形的工装,包括:蒙皮检验工装和激光跟踪仪;蒙皮检验工装包括:真空吸盘(1)和支撑结构(2),真空吸盘(1)用于吸附蒙皮,支撑结构(2)上设置有多个激光靶标孔(3);激光跟踪仪包括:激光靶标、激光探测器和处理器;激光靶标插设在激光靶标孔(3)内,并环绕蒙皮;处理器用于,根据激光靶标建立蒙皮外形的坐标系,根据激光探测器对蒙皮的外形的测量数据,在坐标系内拟合得到蒙皮的实际外形,比较实际外形与蒙皮的设计的3D数模外形,完成对蒙皮外形的检测。解决了蒙皮外形检测的难题,更准确有效地检测出复合材料蒙皮外形,进而提高了直升机蒙皮的质量。

1134

1134

0

0

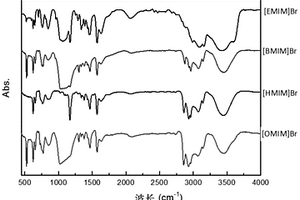

石墨烯碳纳米管复合气凝胶电极材料的制备方法,它属于新能源材料制备领域,涉及一种碳纳米管复合材料的制备。本发明是为了解决现有方法制备的石墨烯碳纳米管气凝胶热稳定性差、电导率低的技术问题。本方法如下:一、制备离子液体;二、制备氧化石墨烯;三、制备氧化单壁碳纳米管;四、将氧化石墨烯和氧化单壁碳纳米管,分别置于咪唑基离子液体中进行超声破碎分散,将等体积的氧化石墨烯分散液和氧化单壁碳纳米管的分散液加入PTFE内胆中,用浓度为氨水将混合液pH值调至8~13,干燥,进行离子交换提纯、抽滤,冷冻,即得。本发明制备的复合电极材料具有很好的可塑性、热稳定性、电导率,具有很高的比表面积和比较出色的电化学性质。

816

816

0

0

本发明属于直升机复合材料桨叶修理技术领域,尤其涉及一种直升机桨根衬套内表面损伤后的修复结构及方法。衬套受损伤内表面出现凹坑、裂纹、锈蚀、变形等故障,就会而影响桨叶根部受力与传力,降低桨叶疲劳寿命。本发明的修复结构,包括支撑衬套、内衬套和保护垫圈,其中支撑衬套间隙配合插在桨根衬套中部区域,在支撑衬套两端安装有内衬套,且内衬套与桨根衬套过盈配合;在桨根衬套超出复材桨叶上下表面的部分,还安装有保护垫圈。通过镶嵌内衬套消除了衬套内表面损伤故障;尼龙保护垫圈可防止金属衬套与桨榖的端面磨损;非干性密封剂能有效阻止金属之间的腐蚀;衬套精准装配辅助工装保证了上下对称型衬套的安装精度。

753

753

0

0

本发明属于复合材料蜂窝成型技术,具体涉及一种手动加工蜂窝倒角的方法。用打磨器沿蜂窝切割线切边和倒角,对于蜂窝倒角角度就很难控制,精确度不高。本发明的手动加工蜂窝倒角的方法,将预成型的蜂窝放置在模具上,且模具面对蜂窝的表面具有蜂窝切割线,在蜂窝切割线上贴有下胶膜,该方法还采用了压板,压板在面对蜂窝的表面具有参考线及蜂窝倒角线,其上贴有上胶膜,将压板相对于模具定位,所述蜂窝切割线和参考线在同一竖直平面内;整体加压固化,之后脱模,沿蜂窝切割线在蜂窝上的印痕沿竖直方向切边,接着沿蜂窝切割线在蜂窝上的印痕向蜂窝倒角线在蜂窝上的印痕切倒角。任意蜂窝的倒角角度均能实现;操作方便、可靠、实用,且成本低。

1148

1148

0

0

本发明属于蜂窝夹芯结构复合材料试验技术领域,公开了一种夹芯结构材料压剪试验夹具。适用于所有拉压单向加载试验机,同时通过此夹具装置实现不同角度、载荷大小的加载,具体实现方法是通过两组对称的夹具能过实现角度变化,从而将单向的拉压加载转化成斜向的剪切载荷,并通过其中一组夹具旋转,改变剪切载荷和压缩载荷的比例,以此实现不同情况下的压剪载荷施加,这种夹具装置能够实现多组单一功能夹具装置实现的不同加载情况,且不需要对加载的试验机进行任何改装,能够较好的适用于各种单向加载试验机,极大的缩减了试验成本,提高了试验效率。

771

771

0

0

本发明属于直升机旋翼零件加工领域,具体涉及一种柔性梁的成型工装及成型方法。由于上、下模分别为整体结构,空间狭小,对复合材料纤维的梳理不是太方便,容易造成纤维的堆积与褶皱,造成上下模的合模不到位,而使得成型出来的零件不合格。本发明柔性梁的成型工装,该成型工装在下模上具有向上凸起的定位块,以该定位块为基准,根据柔性梁的外形特征制作分体的多个压块,这些压块合体后形成的内部腔体与柔性梁的外形相同,通过环形的中模框从外部对这些压块进行约束,通过顶部的上模板和下模在上、下两侧对这些压块进行约束。纤维在铺设的过程中比较容易梳理,不容易形成褶皱,合模的过程中不会挤伤零件,脱模容易。

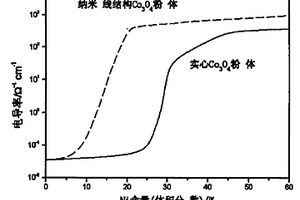

本发明涉及一种含纤维状纳米线结构的Co3O4基SOFC阳极的制备方法,属于平板型固体氧化物燃料电池(SOFC)领域。该制备方法以水系流延法为基础,采用纳米线结构的Co3O4粉体和YSZ等为原料制备水系流延浆料,经流延制得大面积阳极支撑体膜材;将制得的大面积阳极支撑体膜材与YSZ电解质膜材热压叠层,经烧结后得到阳极支撑型/薄层电解质复合材料半电池。该方法工艺简单、纤维状纳米线结构的Co3O4粉体用量少、适合于工业化生产,制得的单电池具有优良的电催化性能和抗积碳性能。

839

839

0

0

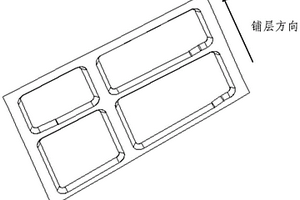

本发明提供了一种多蜂窝夹层结构件上蒙皮铺层的展开方法,其特征为包含以下步骤:步骤一,在人机交互界面中作出多蜂窝夹层结构件上蒙皮的铺贴面;步骤二,在人机交互界面沿着铺层方向将平行该方向的无蜂窝区域填平,得出多蜂窝夹层结构件上蒙皮的模拟面;步骤三,使用软件对复合材料构件模拟面进行铺敷性分析,分析后,将铺层在模拟面上展开,形成上蒙皮铺层展开数据;步骤四,使用软件在铺贴面上对铺层进行合理剪口并做出补丁裁片的轮廓线,形成带有剪口位置数据及补丁平面展开数据;步骤五,将上蒙皮铺层展开数据及补丁平面展开数据输入数控下料数据,将剪口位置数据输入激光投影数据,即完成了多蜂窝夹层结构件上蒙皮的展开。

820

820

0

0

本发明属于复合材料成型制造技术,特别是涉及一种桨叶结构中具有复杂立体外形的大梁带的缠绕夹具、维形夹具及方法。一种复杂立体外形的桨叶大梁带缠绕维形方法,包括以下步骤:第一步,在桨叶大梁带缠绕夹具上进行大梁带的缠绕;第二步,将缠绕好的大梁带根据裁剪节点位置进行裁剪;第三步,将裁剪后的大梁带连同桨叶大梁带内的接头填块,转移到大梁带维形夹具上进行加压夹紧维形处理;第四步,将缠绕并维形后的大梁带从维形夹具中取出,用于后续大梁带的梳理等桨叶内部零件的装配。

817

817

0

0

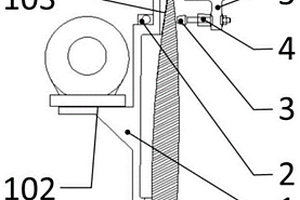

本实用新型属于复合材料旋翼桨叶检测技术领域,尤其涉及一种旋翼桨叶扭角测量夹具,包括一个与复合材料旋翼桨叶型面贴合的夹具卡板(1);夹具卡板(1)上安装了一个迷你水平尺(2);配有把手(6)的水平式夹钳(5)与夹具卡板(1)连接;连接螺杆(4)连接在水平式夹钳(5)上;连接螺杆(4)上装配了一个胶头螺栓(3)。本实用新型通过水平式夹钳快速锁紧降低了测量夹具的安装难度,型面贴合代替了点线接触保证了夹具的安装精度,将难于直接测量的旋翼桨叶扭角,转化为可直接测量的夹具角度值。采用本实用新型检测桨叶扭角,测量速度快,定位准确,稳定性好,重复性高,大幅度地提高了桨叶扭角测量效率。

752

752

0

0

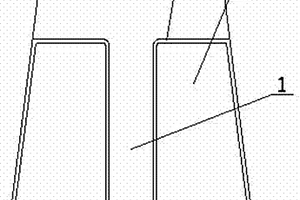

本实用新型公开了飞机用碳纤维复材机头罩零件,涉及飞机制造技术领域,具体涉及小型飞机机头罩结构。所述机头罩零件是四棱台筒形结构,机头罩零件的侧面有四个窗口(2);所述机头罩零件表面是碳纤维复合材料面板(1),在机头罩零件上下端孔和窗口(2)的内侧有加强钢筋(3),加强钢筋(3)与碳纤维复合材料面板(1)固定连接。本实用新型解决了现有的小型飞机机头罩是由钢板制成,存在重量大,强度低的问题。

836

836

0

0

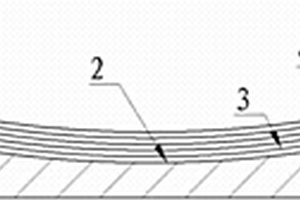

本实用新型涉及直升机结构设计领域,特别涉及一种具有闪电防护和电磁屏蔽功能的直升机蒙皮,包括由外向内依次铺设的一层胶膜层以及多层预浸料层,其中,胶膜层包括:导电网;单层第一树脂层,用于将所述导电网固定在最底层的预浸料层的下表面;保护层,铺设在导电网的下表面。本实用新型的具有闪电防护和电磁屏蔽功能的直升机蒙皮,导电网与树脂复合制成的胶膜,与复合材料界面相容性好,并且金属与碳纤维之间被树脂隔离开,不易发生电化学腐蚀;复合材料表面富树脂,可获得平整、光滑、致密的高质量表面。

780

780

0

0

本发明公开了航空发动机尾喷管高性能专用隔热件,隔热件包括第一不锈钢钣金层、隔热层和第二不锈钢钣金层,隔热层位于第一不锈钢钣金层和第二不锈钢钣金层之间,隔热层由多孔发泡复合材料制成,多孔发泡复合材料包括以下质量百分比的组分:抗燃纤维20%~30%、无机硅预聚物30%~55%、膨胀石墨15%~25%、无卤阻燃剂10%~15%、氧化钛粉7%~11%、添加剂2~4%。多孔发泡材料采用无机硅材料作为基体,而氧化钛粉作为增强体,使得隔热件的组合物具有较高的物理及化学稳定性,有效防止隔热件在制造或组装过程中垮塌,避免有效性丧失,此外,在多孔发泡材料的两边设置不锈钢钣金层,进一步提高其结构稳定性,避免其在组装过程中垮塌。

841

841

0

0

本发明属于直升机旋翼缠绕大梁结构设计技术领域,一种大梁带的剪裁方法。所述方法包括:采用复合材料绕2个衬套缠绕形成环形大梁,并将所述环形大梁从中部裁断,构成直升机承力大梁的大梁带;直升机承力大梁的大梁带(1)从内向外依次包括内层大梁带(4)、中间大梁带(5)、外层大梁带(6)和最外层大梁带(7)。解决了大梁带尖端开裂的问题。此项技术可扩展应用于其他直升机复合材料柔性梁及桨叶的无纬带大梁结构设计。

1218

1218

0

0

本方法属于高表面质量要求的封闭或半封闭长锥状复合材料一次、连续成型技术,涉及一种阳模铺层合模成型的工艺方法。本方法包括以下步骤:(1)采用阳模成型在芯棒上将复合材料铺层连续成型出来;(2)将预成型体从芯棒中脱出;并将其放入合模中高温高压成型,同时在预成型体内部置入特制圆锥状真空袋,以保证加工效果。本发明具有连续铺层、零件整体强度高和成型表面质量高的优点,同时提高了工作效率。

834

834

0

0

本发明属于直升机桨叶修复技术领域,具体涉及一种直升机桨叶泡沫零件的修理方法,对采用复合材料的桨叶泡沫零件进行修理。采用复合材料的桨叶泡沫零件在装配前的转运过程中容易磕伤型面,现有技术对于型面损伤的桨叶泡沫零件一般直接弃用。本发明的方法按比例配制由糊状胶和泡沫原料混合的胶液混合物;将胶液混合物均匀地涂抹于泡沫零件的损伤区域,且胶液混合物略高于周围型面;固化修平使得损伤区域的表面与周围型面平滑过渡。本发明一种直升机桨叶泡沫零件的修理方法,质量安全可靠,而且操作简单方便,有效的修复了泡沫零件的局部损伤,显著的减少了直升机泡沫零件的废品数量和降低了此类产品的质量成本。

中冶有色为您提供最新的江西景德镇有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!