全部

864

864

0

0

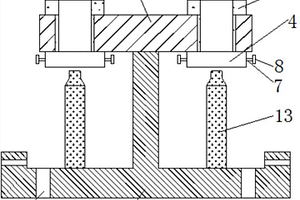

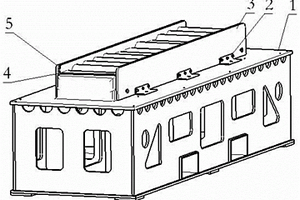

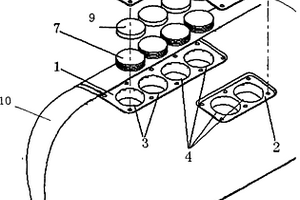

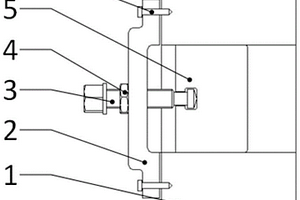

本实用新型公开了一种新能源汽车陶瓷接触器焊接夹具,包括不锈钢架,所述不锈钢架的顶部固定连接有固定板,所述固定板顶部的两侧均贯穿设置有可伐圈,所述固定板底部的两侧均固定连接有定位筒,定位筒内腔的前侧与后侧均固定连接有支撑板,定位筒的两侧均贯穿设置有螺套。本实用新型通过不锈钢架、固定板、可伐圈、定位筒、支撑板、螺套、螺杆、旋钮、卡板、滑块、伸缩杆、弹簧、定位柱、软垫、安装孔和滑槽的配合,解决了现有的新能源汽车陶瓷接触器焊接夹具加工同心度差不便与固定和拆卸的问题,该新能源汽车陶瓷接触器焊接夹具具备加工同心度好,增强了该新能源汽车陶瓷接触器焊接夹具的实用性。

1408

1408

0

0

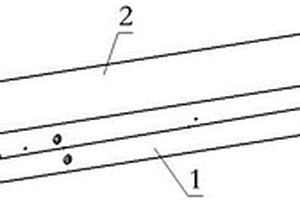

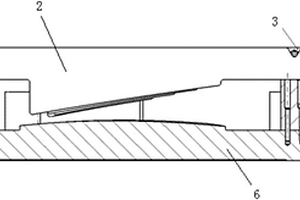

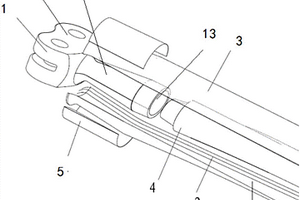

本实用新型属于复合材料加工领域,涉及一种成形带缺口模压件的工装,包括模压件,还包括上模、下模、缺口挡块,所述上模和所述下模分别夹持所述模压件的上型面、下型面,所述的上模和所述下模均包括弧形段面和水平段面,所述的上模和所述下模内表面均设置有位置相同的弧形段面,所述的弧形段面上均开设有位置相对应的弧形槽,缺口挡块一侧为圆弧段,所述缺口挡块的圆弧段滑动配合在上模和所述下模弧形槽内,所述的上模和所述下模的分模面位于缺口挡块圆弧段中线上,所述缺口挡块另一侧为端面,所述的端面与模压件弧形面贴合,贴合处则为模压件缺口位置,本实用成形用于桨叶组装的模压件时,在成形缺口过程中,可以对缺口处准确定位,缺口位置易于找准。

839

839

0

0

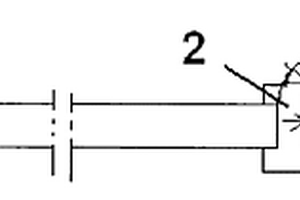

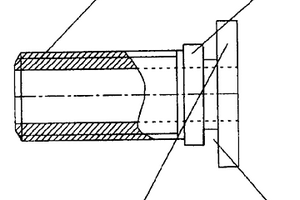

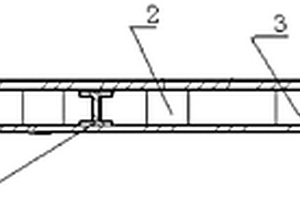

本实用新型属于模具设计技术,涉及一种螺纹拧紧式压窝模具。它由阳模[1]和阴模组成,阴模由阴模体[2]和与阴模体[2]焊接为整体的手柄[3]组成,在阴模体[2]的上表面中心有一个螺纹通孔,该螺纹通孔的上端口有角度为α的沉头窝;阳模[1]由上、中、下三段组成,下段为螺纹段,上段为六方段,中段圆台段的形状与阴模体[2]螺纹通孔上端口的沉头窝相配合。本实用新型无需使用专用压窝设备就可在零件上压窝,操作方便快捷,可在复合材料上压窝而不会产生裂纹,并可在半封闭、不开敞的特殊结构上进行压窝。

921

921

0

0

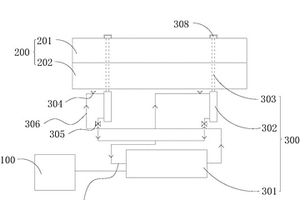

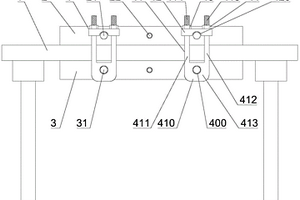

本实用新型实施例提供一种柔性梁成型装置。该柔性梁成型装置,包括控制器、模体和加压机构,控制器与加压机构电性连接,模体包括上模体和下模体,上模体与下模体活动连接;加压机构包括液压泵、油缸以及拉杆,液压泵与控制器电性连接,液压泵与油缸通过管道连接,油缸与拉杆固定连接,拉杆贯穿上模体和下模体通过设置液压泵、油缸以及拉杆可实现通过液压泵控制上模体与下模体之间的压力,来达到固化成型时所需的合模压力,通过在控制器与液压泵连接,可实现压力的在可调范围内的任意控制,使复合材料柔性梁在固化时能够实现最优化组合,固化后的产品质量最佳,并且通过液压的方式,加压的速率高,安装简单,不易磨损,可以达到较高的压力。

985

985

0

0

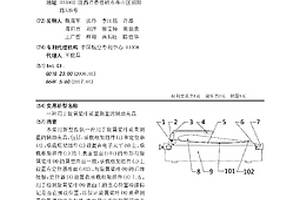

本实用新型属于复合材料成形技术,涉及一种防止树脂胶挤入定位连接孔的模具。本实用新型主要包括主模体[1]、镶块[2]、定位销[3]及螺钉[4],所述主模体和镶块的定位连接孔周边设置贮胶槽[5],所述贮胶槽[5]为环形凹槽。本实用新型可以解决各种复杂材料零件因结构需要模具分块拼接成形后模具脱模困难的问题,加工简单,操作方便,有效提高生产效率,节约生产成本,具有一定的实际应用价值。

978

978

0

0

本实用新型属于航空器技术和复合材料技术,涉及一种用于热分布测试的工具。该工具包括:设置有开孔的玻璃纤维块和热电偶;热电偶插入开孔,开孔设置在玻璃纤维块的高度由零件的隔热效率决定;玻璃纤维块安装在工装的背风处;零件在工装上成型;热电偶的检测结果输出至热压灌监控平台。

863

863

0

0

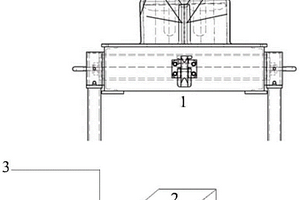

本实用新型提供一种用于旋翼桨叶质量测量的辅助夹具,包括:承载框架组件(1)和定位器(4);承载框架组件(1)设置在电子天平(9)上,承载框架组件(1)的上表面型面(101)的外形与旋翼桨叶(8)的翼型曲面一致,承载框架组件(1)上设置有定位基准面(102),与旋翼桨叶(8)的后缘接触;定位器(4)设置在承载框架组件(1)上方,用于检测旋翼桨叶(8)表面上的重心位置喷漆标记是否在预设位置,以保证旋翼桨叶(8)质量测量位置摆放的重复性。实现桨叶安装位置固定重复,解决了复合材料旋翼桨叶质量无法准确测量的问题。使用本实用新型完成桨叶质量测量,数据稳定性好,测量效率高。

1053

1053

0

0

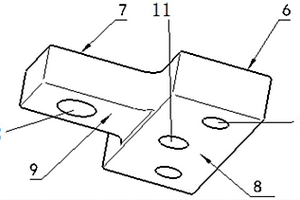

本实用新型属于机加工领域,具体涉及一种便捷式钻模。通常的制孔方法为在成型工装上增加钻模板,钻模板的种类参差不齐,有的使用起来很不方便需要频繁拆卸紧固件,有的制造难度较大,需要一种固定可靠、使用便捷、快速拆卸的钻模板。本实用新型的便捷式钻模,包括钻模板和钻套,还包括大带肩滚花螺钉和球头定位销,所述钻模板由固定定位段和钻孔引出段组成,该固定定位段具有紧贴工装型面的定位面、定位销孔以及螺钉导引孔,该钻孔引出段有钻套的固定孔。可以满足在工装上给复合材料或者钣金零件边缘钻工具孔、铆接孔,装配耳片孔等孔的加工要求,且结构简单,使用方便,钻孔效率高。

867

867

0

0

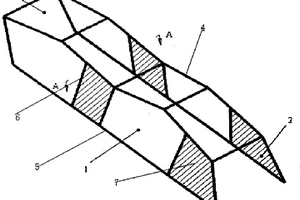

本实用新型属于复合材料领域,涉及一种波纹梁的成形工装。包括模体、支撑挡板、左侧挡板、上盖板、右侧挡板;模体成形波纹梁下端面。模体下端与框架结构焊接,平面区域打真空袋抽真空。上盖板成形波纹梁上端面,通过波纹梁外形与模体定位。左挡板和右挡板分别对波纹梁左右两侧进行约束,左挡板和右挡板处分别铺布;左挡板和右挡板分别通过销钉与模体定位,并通过支撑挡板与模体螺钉连接紧固。支撑挡板在模体凸起部分的左右两侧分别对左挡板和右挡板进行支撑。本实用新型工装成型后的波纹梁零件已获得期望的形状、质量,最终产品的性能、尺寸和精度得到满足。

994

994

0

0

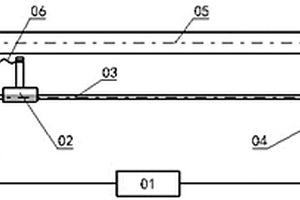

本实用新型属于复合材料热压成型技术,具体涉及一种复合刺啦热压成型过程中使用的自动收卷热电偶的装置。本发明热电偶自动收卷装置包括旋转电机、送丝装置、送丝电机导轨、支座、主缠绕模体、电热偶、传动轴。所述支座设置在固定面上,主缠绕模体和送丝电机导轨平行设置在支座上,主缠绕模体位于送丝电机导轨的上方,所述主缠绕模体内设置有传动轴,所述传动轴与旋转电机连接,在旋转电机作用下,发生转动,从而带动主缠绕模体转动。本实用新型结构简单,操作方便,从而在不同对模体不同部位进行送丝缠绕,能够有效的避免工人操作不当带来的折弯,导致热电偶失效,造成不可挽回的经济损失,相对现有技术具有显著的技术进步和实际应用价值。

923

923

0

0

本实用新型属于直升机机体结构系统,涉及一种串列双座直升机座舱骨架的新构型。该座舱骨架新构型外形为纤维增强复合材料多面体,由分别一次成型的平面的右侧骨架面(1)、平面的左侧骨架面(2)和多段折面的座舱顶棚(3)采用胶接或铆接或胶接加铆接的形式连接而成,构成多面体的各段折线均为空心管状截面的梁。本实用新型零件数量少,只有三个,可以大大减少零件成型所需的工装和模具数量、降低制造成本;单个零件成型容易,可有效降低单个零件的报废率;零件之间连接关系简单、协调性好,可有效减少装配所需的工时、降低装配报废率;整体重量轻,可有效提高结构承载效率。

1014

1014

0

0

本实用新型属于复合材料制造领域,涉及一种预浸卷料下料的材料架。本实用新型预浸料下料材料架台面一端设置有带轴承的支架,其台面下面还设置有底部支撑板,所述底部支撑板与材料架的支撑柱连接固定,且底部支撑板上设置有用于放置预浸料包的卡槽。另外,台面上与带轴承的支架相对的一端上设置有材料篓。本实用新型通过底部支撑板可以方便的放置下料后的预浸料,规范了下料作业,减少了预浸料的搬运,降低了污染,并可以避免预浸料相互重叠放置造成的被压皱褶,基本杜绝了下料过程中对材料的损坏,不仅提高了下料效率,提升了人机工效,同时保证了零件加工质量。

1081

1081

0

0

本实用新型属于复合材料成型技术,具体涉及提高双型面全尺度蜂窝成型精度的工装。所述提高双型面蜂窝成型精度的工装包括底板、卡板、限位块、挡块,其中,底板表面设置有带弧面的底座,卡板设置在底板上,前后两端用定位块定位,且卡板与底座相对的一面与蜂窝型面一致。本实用新型提高双型面蜂窝成型精度的工装通过在卡板凸台上设置与蜂窝零件型面一致的表面,可以在加工蜂窝零件型面后方便的实现对零件型面进行检测。而且利用本实用新型工装,可以利用普通数控机床加工就可以加工获得高精度的蜂窝零件,其结构简单,加工方便,精度高,可以很好的满足实际生产需求。

879

879

0

0

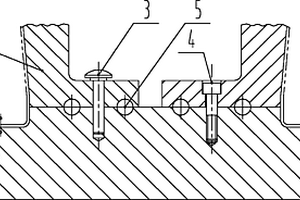

本实用新型属于复合材料成型技术,涉及对成型 用橡胶气囊的改进。本实用新型包括一个管接头1和底盘2, 其特征在于,在管接头1和底盘2之间有一个凸台3,在凸台 3和底盘2之间有一个凹槽4。本实用新型的底盘直径小,却 能保证与橡胶气囊的结合强度。同时,拧紧锁紧螺母时,完全 避免了气咀的转动。

1108

1108

0

0

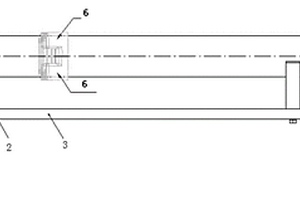

本实用新型属于复合材料金属胶接成型技术领域,涉及一种用于两个半圆型零件胶接的工装。所述的工装包括定位管(1)、支座(2)、底板(3)和限位板(4),定位管(1)为中空圆柱体,两端放置在支座(2)上,支座(2)固定在底板(3)上,定位管(1)的一端安装有限位板(4),限位板(4)固定在底板(3)上,定位管(1)的外径等于零件(6)的内径减去胶膜的厚度。本实用新型工装在半圆型零件胶接时,定位管与胶膜和零件内壁紧密贴合保证了胶液流动均匀,从而保证了胶层厚薄均匀,提高了产品的胶接质量和表面质量。

962

962

0

0

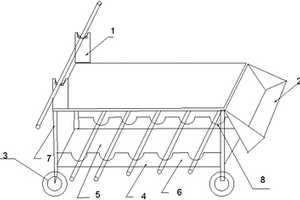

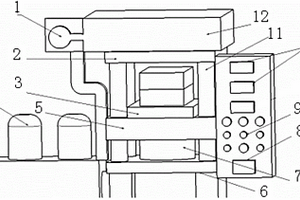

本实用新型属于复合材料成型类技术,涉及一种桨叶成型装置及配套使用的模具,解决对模具加压和加温不均匀和时间难以控制以及成型困难的问题。桨叶成型装置包括底座,底座上竖直设置有滑杆;滑杆上设置有固定的上压板和可上下滑动的下压板,上压板和下压板内部设置有加温装置;还包括控制用于控制所述上压板和下压板以及动力装置的控制装置。本实用新型的桨叶成型装置及配套使用的模具,可以同时对模具进行加压和加温,从而缩短了零件的加工时间,提高了产品质量。

772

772

0

0

本实用新型属于平衡调整技术,涉及一种用于复合材料桨叶静/动平衡调整的装置。所述直升机桨叶静/动平衡装置包括前配重支座、后配重支座、若干配重腔、前口盖、后口盖、平衡配重。其中,前配重支座靠近桨叶前缘设置,后配重支座设置沿弦向设置在桨叶中间位置。所述前配重支座和后配重支座上均设置若干配重腔,其中,前配重支座上若干靠近桨尖的配重腔为静平衡配重腔,剩余的配重腔为动平衡配重腔,而后配重支座的配重腔为动配重腔,另外,各配重腔内添加平衡配重后,由前口盖和后口盖密封。本实用新型可以方便的实现对旋翼系统静平衡和动平衡的调节,提高飞行安全性,而且整体结构紧凑,可以反复调整,具有较大的实用价值。

1165

1165

0

0

本实用新型公开了一种桨叶根部新构型,属于直升机桨叶结构设计技术领域。包括:金属接头、梁带、上蒙皮、桨根泡沫、卡环及下蒙皮;金属接头设置有连接耳部和连接轴,连接轴设置有空腔,桨根泡沫安装在空腔内,梁带沿桨叶展向紧密包裹连接轴和桨根泡沫且所述梁带与连接轴粘接,上蒙皮和下蒙皮包裹梁带、桨根泡沫通过热压成型技术结合成一体,并通过卡环紧固;桨叶根部通过连接耳部与桨毂连接。本实用新型采用金属接头与复合材料大梁粘接进行载荷传递的技术方案,解决了桨叶根部与桨毂连接过于笨重的问题,无需增加桨根的截面大小,可以有效地减小桨根的尺寸和桨毂的尺寸,适用于重型直升机桨叶和刚性桨叶。

857

857

0

0

本实用新型属于复合材料结构范畴,特别是外形精度要求较高的大型薄面板蜂窝夹层结构件。一种含增强芯材的蜂窝夹层结构件,包括内面板(1)、外面板(2)以及蜂窝芯材(3),其特征是,两件蜂窝芯材之间还有增强芯材(4)。所述的增强芯材(4)为“[”型截面、“]”型截面或者“工”型截面。本实用新型通过在蜂窝芯材内部增加增强芯材,可提高夹层芯材的局部刚度,改善蜂窝芯材的变形量。与内面板、外面板固化为夹层结构件后,夹层芯材刚度提高后可有效限制内面板、外面板的变形。本实用新型在控制结构件重量的前提下,可有效改善蜂窝夹层结构件变形,提高制件合格率,使蜂窝夹层结构件外形满足安装和使用要求。

1073

1073

0

0

本实用新型公开了一种用于Invar模具钢板焊接的随焊冷却装置,属于复合材料模具领域,用于Invar模具钢板焊接的随焊冷却装置包括设置在Invar模具钢板上端面上的用于储存冷却液并冷却Invar模具钢板的上冷却箱、设置在Invar模具钢板下端面上的用于储存冷却液并冷却Invar模具钢板的下冷却箱,上冷却箱的两端均设置有上固定杆,下冷却箱的两端均设置有下固定杆,位于同一端的上固定杆和下固定杆之间通过连接组件相连接。本实用新型公开的用于Invar模具钢板焊接的随焊冷却装置,可对Invar模具钢板进行双面冷却,实现快速冷却大面积、大厚度的Invar模具钢板。

1128

1128

0

0

本实用新型属于复合材料模具技术领域,尤其涉及一种活动镶块出入模辅助装置,包括一个与模体(1)连接的弓形支撑板(2);一个进退操纵杆(3)连接在弓形支撑板(2)上,两者的中间位置安装可调节螺母(4);活动镶块(5)在模体(1)的宽槽内自由移动,并与进退操纵杆(3)相连接。本实用新型可以通过调节螺母的移动距离,保证活动镶块的安装位置准确;仅需转动进退操纵杆,就可以轻松实现活动镶块的快速卸模。因此,使用本实用新型避免了活动镶块安装不到位或不能移出造成的产品报废,从而提高了操作班组的劳动效率和产品合格率。

710

710

0

0

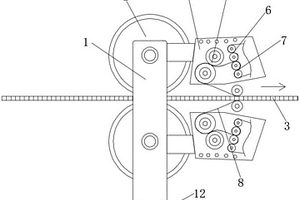

NOMEX蜂窝和特种金属共胶接一体化成型设备,包括固定架,所述固定架的中部设有NOMEX蜂窝板传动辊子,所述NOMEX蜂窝板传动辊子设有两个,两个所述NOMEX蜂窝板传动辊子之间设有NOMEX蜂窝板,所述固定架的右侧且位于NOMEX蜂窝板的顶部和底部均设有附着固定板,所述附着固定板的表面设有第一导向辊子,所述附着固定板的表面且位于第一导向辊子的右侧转动连接有第二导向辊子,所述附着固定板的表面且位于第二导向辊子的底部设有第三导向辊子。本实用新型解决了现有的NOMEX蜂窝和特种金属共胶接一体化成型设备在使用时,不能快速有效的将复合材料与NOMEX蜂窝和特种金属共胶接,生产效率较低,使用不放便的问题。

1068

1068

0

0

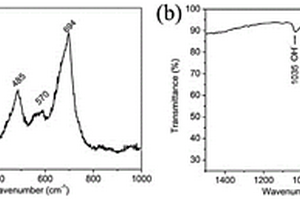

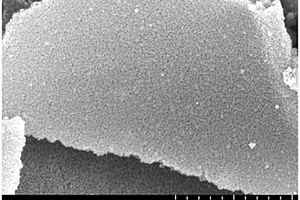

本发明公开了一种干态低温制备磁性铁酸镍粉体的工艺方法,将镍源和铁源加入溶剂进行溶解,搅拌混合而得到均匀的溶液,经溶剂挥发,干燥后得到混合粉体;然后将所述混合粉体在100~190℃、碱蒸汽环境中进行热处理,即静置晶化反应,得到的反应产物经磁吸附分离、水洗、干燥,即得到晶化的铁酸镍粉体。本发明实现了低温固态合成铁酸镍粉体的制备,有效降低了高度晶化的铁酸镍粉体的合成温度,避免了高温合成复合第二相时成份互扩散问题;同时也避免了采用液相合成导致的低结晶度或复合第二相可能引起的第二相再溶解问题,从而为制备铁酸镍基复合材料提供了新的制备途径。本发明操作控制简单,所需关注的变量少,有利于大规模合成使用。

1088

1088

0

0

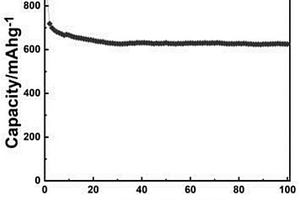

本发明公开了一种氮化碳改性二硫化钼锂离子电池负极材料的制备方法,包括以下步骤:1)、将三聚氰胺进行热反应,得到C3N4;2)、C3N4加入去离子水中,超声分散;随后加入钼酸铵和硫化钠,将所得混合溶液于密封条件下进行水热反应,反应温度为220~300℃,反应时间为12~36h;反应所得物经离心、洗涤和干燥;得到可作为锂离子电池负极材料的C3N4改性MoS2复合材料。该方法工艺简单,成本低,条件温和,通过C3N4对二硫化钼的改性,改善材料的结构稳定性,增强循环稳定性。

1209

1209

0

0

本发明提供了一种石墨相氮化碳纳米片基复合光催化材料及其制备方法和应用,涉及光催化材料领域。本发明通过金属盐的水解反应和焙烧能够将金属氧化物半导体均匀的覆盖于石墨相氮化碳纳米片的表面,从而调整石墨相氮化碳纳米片和金属氧化物半导体界面之间的相互作用。界面间的相互作用影响电荷载体传输,相互作用紧密的界面可以促进电荷传输,从而提高复合材料的光催化效率。在金属氧化物半导体原位生成于氮化碳表面的过程中,块状的石墨相氮化碳也因煅烧过程中热刻蚀作用向石墨相氮化碳纳米片转变,不但有利于提高样品的比表面积,也将在一定程度上阻碍颗粒状氧化物半导体颗粒的团聚,使金属氧化物半导体均匀的分散在石墨相氮化碳纳米片的表面。

中冶有色为您提供最新的江西景德镇有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!