全部

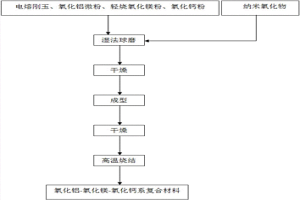

一种利用纳米氧化物增强氧化铝‑氧化镁‑氧化钙系复合材料的制备方法,属于洁净钢冶金用耐火材料的制备技术领域。具体制备方法为:首先,以电熔刚玉、氧化铝微粉、轻烧氧化镁粉、氧化钙粉为主要原料,纳米氧化物为添加剂,按照实验配比,将各原料湿法球磨;在一定压力下制得素坯;将素坯置于高温炉中烧结,得到氧化铝‑氧化镁‑氧化钙系复合材料。该方法通过调整纳米氧化物的种类与含量,采用固相反应烧结法,一步制备出不同物相组成的复合材料,不仅利于改善复合材料的综合性能,还能降低生产成本,对于提高复合材料部件在洁净钢冶金中的服役性能具有重要意义。

本发明涉及超高温陶瓷基复合材料领域,具体为一种ZrB2‑SiC‑VSi2超高温陶瓷复合材料及其制备方法。采用粉末冶金方法热压烧结制备得到该材料,其中双增强相SiC和VSi2颗粒均匀弥散分布于ZrB2基体中。具体操作步骤如下:1)将ZrB2、SiC和VSi2粉末放入尼龙罐中,以无水乙醇为介质湿法球磨得到粉末浆料;2)将粉末浆料旋转烘干并过筛得到ZrB2‑SiC‑VSi2混合粉末,然后置入石墨模具中冷压成型;3)将成型的坯体连同模具一起放入热压炉内,在真空或者惰性气体保护气氛下热压烧结得到ZrB2‑SiC‑VSi2超高温陶瓷复合材料。该ZrB2‑SiC‑VSi2复合材料不仅烧结制备温度较低,而且具有优异的抗高温氧化性能,此外还具有制备工艺流程简便,制备周期短等优势。

967

967

0

0

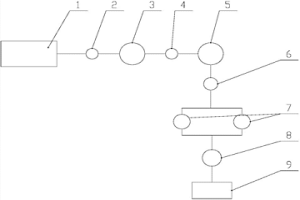

本发明属于有色冶金技术领域,涉及湿法炼锌生产过程中利用高氟、高二氧化硅含量的锌物料生产电解锌的方法。通过原料配料1、锌浸出2、分离获得中性上清液3、上清液除氟4、除杂质5、获取纯净硫酸锌溶液6和硫酸锌溶液电解获得金属锌7过程完成。技术特征是通过在上清液中清除其它杂质之前加入硫酸钾及硫酸钙除氟或在中性硫酸锌溶液中加入二氧化硅和硫酸钾及硫酸钙除氟净化硫酸锌溶液。本发明不仅可从高氟、高二氧化硅含量的含锌物料中提炼锌,实现炼锌原料的综合利用,而且实现了氟硅酸钾的回收,减少资源的浪费和环境污染。适宜湿法炼锌生产过程中使用。

937

937

0

0

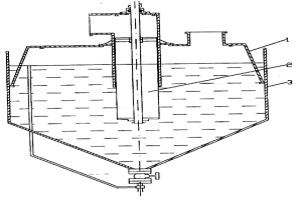

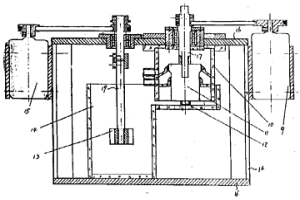

本发明公开了一种以水为除尘介质的湿法除尘器——水浴式除尘器,其主要特征是通过设在该除尘器内部的转桶装置,将含尘烟气压入水中,并在转桶装置的作用下,使含尘烟气呈密集的小气泡由水中自然上浮排出,在上浮的过程中,含尘烟气完全充分的与水接触,即使含尘烟气充分的洗涤,从而达到除尘净化之目的。本发明水浴式除尘器,适用于净化各种非纤维粉尘,主要为冶金、煤炭、化工、铸造、发电等行业的环保措施配套服务。本发明水浴式除尘器,是由上壳体、下壳体和转桶装置构成,与现有的湿法除尘器相比,结构简单、噪音小、节电、除尘率高。

959

959

0

0

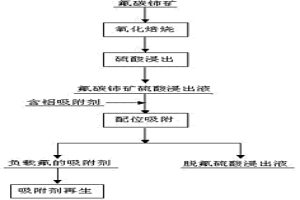

本发明属于稀土湿法冶金技术领域,具体涉及一种使用含铝吸附剂去除氟碳铈矿硫酸浸出液中氟的方法。本发明是将氢氧化铝于450~600℃焙烧2~6h,制得活性氧化铝含铝吸附剂,将氟碳铈矿硫酸浸出液稀释10~100倍,调节酸度为0.1~1.0mol·L-1,加入含铝吸附剂,加入量为0.5~10g/50ml,振荡10~60min,然后进行固液分离,得到负载氟的含铝吸附剂固体和脱氟硫酸浸出液。本发明通过除氟减少了含氟三废物的产生,大大减轻了流程对环境的污染,同时对萃取前的硫酸浸出液进行除氟,可消除氟对后续稀土的提取与分离的影响。吸附后的吸附剂可进行再生利用,大大降低了成本。

1044

1044

0

0

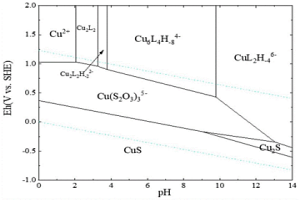

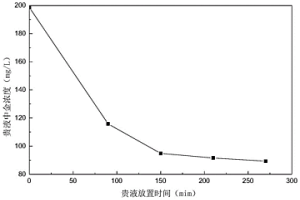

本发明涉及湿法冶金技术领域,具体地说是一种以酒石酸或/和酒石酸盐为稳定剂的铜‑硫代硫酸盐浸金工艺。其步骤包括:将金矿原料进行磨矿处理,然后调节矿浆浓度至10‑40%;将硫酸铜、酒石酸或/和酒石酸盐、硫代硫酸盐依次加入到矿浆中,调节矿浆的pH值在8.0‑14.0,然后搅拌,在30‑90℃的温度下对金矿进行浸出,浸出时间为1.0‑13.0小时。浸出后的矿浆经固液分离后,溶液只需适当补充硫酸铜和酒石酸或/和酒石酸盐,调节pH至11以上即可再次用于金矿浸出。本发明提供了一种以酒石酸为新型稳定剂的铜‑硫代硫酸盐浸金工艺,在不降低甚至提高浸金率的前提下,能够显著降低硫代硫酸盐的消耗量,是一种安全,高效,绿色,环保,应用性强的浸金工艺。

767

767

0

0

本实用新型公开了一种圆筒式液—液离心分离机,主要用于化学工业、湿法冶金、石油炼制、工业制药、工业废水处理等行业。它包括机架16,机架16上支撑有外壳10,在外壳10内有一个与轴17相接的转鼓11,轴17的外端头与电机9相接,外壳10上有两个排口分别与转鼓11内腔的中心部位和边缘部位连通,其特征在于:与转鼓11底口相连通的混合室14内的搅拌轮13与轴19相接,轴19的外端头接有电机15。具有应用广泛等优点。

1178

1178

0

0

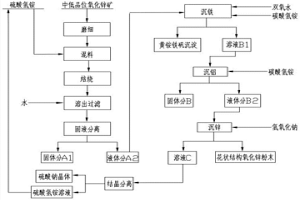

本发明涉及湿法冶金技术领域,尤其涉及一种利用中低品位氧化锌矿制备花状结构氧化锌粉体的方法,本发明所述的方法包括:将中低品位氧化锌矿磨细后与硫酸氢铵混合均匀并焙烧,得焙烧物料,对焙烧物料加水溶解并过滤,滤渣用于提取铅、锶、硅等有价组分,对滤液以黄铵铁矾法沉铁,以氢氧化铝形式沉铝,得到去除了铁和铝的净化溶液;将所述净化溶液与碱溶液以摩尔比Zn2+:OH‑=1:2~10混合后置于水热反应釜内,并向该水热反应釜加入质量百分浓度5~15%的PEG20000或SDBS溶液,搅拌均匀后在120~220℃反应4~12h,过滤洗涤干燥即得花状结构氧化锌粉体。

1008

1008

0

0

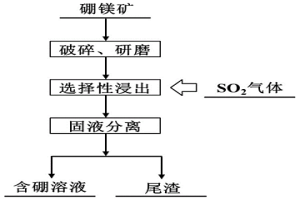

本发明提供了一种利用SO2气体选择性浸出硼镁矿的方法,即利用SO2气体作为浸出剂浸出硼镁矿,属于湿法冶金领域。该方法将硼镁矿研磨后置于反应设备中,液固比为3~8:1,通入SO2气体,在25~90℃、10~500r/min的搅拌速率下反应10~300min,然后固液分离得到含硼溶液。本发明不仅硼浸出率高,而且镁浸出率低。本发明借助SO2气体对矿物侵蚀能力较弱的特性,利用SO2气体仅分解硼镁矿中的硼镁石相和菱镁矿相,不仅显著降低了硼镁矿的酸耗量,且有利于浸出尾渣的资源化利用,还有利于提高硼酸的收率和硼酸的产品质量;对于硼镁矿的资源化综合利用意义重大。

767

767

0

0

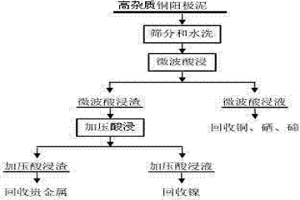

本发明属于有色金属的湿法冶金领域,具体涉及一种高杂质铜阳极泥预处理富集贵金属的方法。具体步骤向沥干水分后的铜阳极泥中加入硫酸调浆,置于微波反应炉中,进行微波酸浸5~30min,然后进行固液分离,得到微波酸浸渣和微波酸浸液,向微波酸浸渣中加入稀硫酸调浆,在通入氧气压力为0.8~1.2MPa条件下,将微波酸浸浆料置于高压反应釜中进行加压酸浸4~6h,得到加压酸浸渣和加压酸浸液,从加压酸浸渣中回收金和银,从加压酸浸液中回收镍。本发明的技术方案同时提高了杂质铜阳极泥中的铜、硒、碲和镍浸出回收率,缩短了铜阳极泥的处理时间,提高了铜阳极泥的处理量,使贵金属走向合理且集中,有利于综合回收。

1128

1128

0

0

本发明涉及湿法冶金技术领域,尤其涉及一种浸金贵液中金的测定方法。本发明用玻璃容器量取待测贵液的体积,烘干至恒重后,将玻璃容器敲碎,将全部碎渣磨成粉末,用火法试金法测出其中金含量,利用公式计算出贵液中金浓度。本方法是将液相中金转化为固相,对固体样品进行火法试金测定,与化学法与原子吸收分光光度法相比,具有流程简单、操作方便、精确度高,测定范围宽、环境污染小等优点。

1035

1035

0

0

本发明提出的是提高废催化剂中被提取金属钠化焙烧转化率的方法。通过废催化剂检测工序、配料工序、堆存吸附工序和钠化焙烧工序,钠化焙烧后的熟料中被提取金属转化为该金属可溶性钠盐的转化率大于96%。本发明方法解决了失水、脱油的废催化剂中被提取金属钠化焙烧转化率低的技术问题,有效提高了稀有金属和稀散金属的回收率和资源化率。本方法适宜在湿法冶金行业钠化焙烧过程中应用。

775

775

0

0

本发明属于湿法冶金领域,具体涉及一种生物浸出液的铁矾微晶净化除铁方法。本发明方法的具体步骤是:首先向浸出液中加入pH调节剂,调节浸出液pH值到0.5~5.5,然后将浸出液加热到75~95℃,并控制浸出液的pH值为1~4,此时浸出液中的Fe3+主要以黄钠铁矾形式进入沉淀,最后采用离心分离方式进行固液分离,得到的上清液即为除铁后的生物浸出液。同时本发明方法利用微生物浸矿过程中在浸出液中形成的铁矾微晶为晶种,进行除铁操作,避免了晶种制备的复杂过程,这种除铁方法具有除铁效率高,有价金属损失少,副产品具有较高利用价值的特点,具有很高的推广价值。

970

970

0

0

本发明属于湿法冶金及环保技术领域,具体的说是一种处理含砷工业废水中砷的方法。在高温条件下,向含砷工业废水中缓慢加入铁溶液,将废水中的砷形成稳定的臭葱石晶体(FeAsO4·2H2O),从而除去废水中的砷。本发明工艺简单,可以得到稳定的含砷固体废弃物,减少其对环境造成的二次污染。

1007

1007

0

0

本实用新型涉及湿法冶金化工技术领域,特别涉及一种氰化贵液除钙净化系统。包括通过贵液输送管路依次连接的贵液沉淀池、贵液氧化反应槽、贵液氧化反应搅拌槽、贵液除钙及杂质反应沉淀槽及净化压滤机,其中贵液氧化反应槽和贵液除钙及杂质反应沉淀槽内均设有曝气装置,贵液氧化反应搅拌槽内设有搅拌装置,各贵液输送管路上均设有输送泵。本实用新型降低了在氰化贵液净化过程中碳酸钙的产生,同时也能有效的减缓碳酸钙在泵体及输送管道上的富集,降低了人工清理管道的周期,同时也增加了净化压滤机的使用周期及滤布使用寿命。

1090

1090

0

0

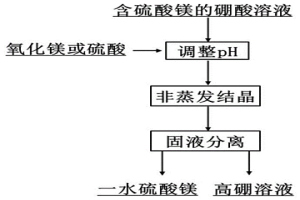

本发明提供一种利用非蒸发结晶法脱除硼酸溶液中硫酸镁的新方法,属于湿法冶金领域。该方法是将含有硫酸镁的硼酸溶液升温至140~220℃,利用硫酸镁和硼酸在高温高压条件下溶解和再结晶行为的差异,通过控制MgSO4·H2O晶体的析出行为,达到脱除硼酸溶液中镁盐的目的。本发明脱除硫酸镁的效率更高,镁盐脱除率可以达到90%以上,析出的MgSO4·H2O晶体微观形貌呈现椭球状,粒径范围为60~120μm,纯度≥98%,耐水化性能强,颗粒附聚程度高,而且易于固液分离;更为重要的是溶液中硼酸损失率极低,溶液中H3BO3的损失率≤1.5%,对于我国硼镁矿的清洁化和资源化利用技术水平的提高具有重要意义。

1157

1157

0

0

本发明属于湿法冶金领域,具体涉及一种利用氧化还原机理从高铬型钒浸出液中分离提取钒铬的方法。本发明的特点是利用钒、铬在溶液中不同温度下氧化还原特性的差异,通过分步沉淀实现钒和铬的深度分离,直接获得钒和铬的产品,本发明具有工艺流程短,分离效果好,操作简单,环境友好等特点,可有效的缩短含钒铬溶液中钒铬分离回收工艺,实现先沉铬后沉钒,有效克服了工业生产中高浓度铬对偏钒酸铵质量的影响,提高偏钒酸铵的质量,实现钒和铬离子的深度分离,适于工业化应用。

1134

1134

0

0

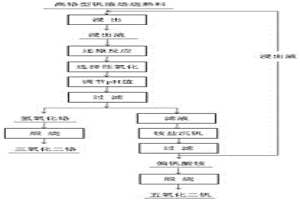

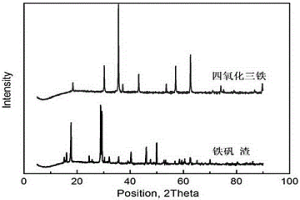

本发明属于湿法冶金综合回收技术领域,具体涉及一种采用铁矾渣一步合成磁性四氧化三铁的方法。本发明以铁矾渣为原料,铁矾渣在中性或碱性氧压条件下转变为高价铁产物,高价铁产物在还原剂的作用下被还原,得到高纯度的四氧化三铁。本发明能够规模化利用铁矾渣,实现变废为宝;克服了现有工艺制备磁性四氧化三铁材料工序繁多、工作量大的问题;提高了产品的纯度。

1103

1103

0

0

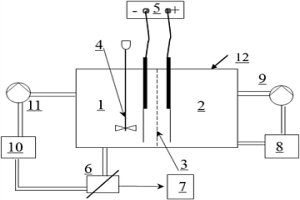

一种电解氯化稀土制备氧化稀土的方法,属于稀土的湿法冶金领域。该方法采用对氯化稀土溶液进行预脱酸电解,盐酸返回稀土生产系统;在10℃≤温度<100℃,电压≥2.2V,预脱酸后的稀土氯化物溶液作为电解液进行电解,得到氢氧化稀土;在阴极室进行搅拌,电解液和氢氧化稀土定向流动,经过滤装置固液分离,滤液循环返回阴极室;氢氧化稀土烘干、焙烧,制得氧化稀土;副产品氢气和氯气转化为盐酸。该方法直接以稀土生产过程中的氯化稀土溶液为原料,不加入任何化学试剂,经电解得到氢氧化稀土,然后煅烧得到高纯度的氧化稀土。该方法大幅度降低了生产成本,解决了传统工艺氨氮废水污染严重的难题,同时电解过程中实现了盐酸循环回收利用。

1114

1114

0

0

一种采用离子液体微乳液萃取酸性溶液中轻稀土元素的方法,属于稀土湿法冶金领域和离子液体萃取技术领域。所述方法为将离子液体微乳液与轻稀土原料液以O/A为1:2~1:8的比例进行混合,于振荡器中萃取,振荡器的转速为200~400r/min,萃取时间5~30min,萃取温度25~45℃;萃取完成后,经离心分离得到负载稀土的有机相和萃余液,离心转速1000~2000r/min,离心时间5~10min。本发明把离子液体加入到微乳液中,能够代替有机相或其他的成分,从而有效弥补了使用传统有机溶剂造成的工艺复杂、有机相损失和环境污染等问题,是一种绿色环境友好和经济效益好的稀土萃取工艺。

749

749

0

0

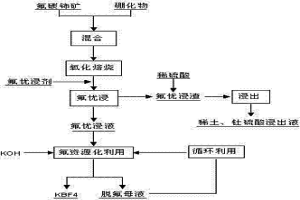

本发明属于稀土湿法冶金技术领域,具体涉及一种氟碳铈矿的分解方法。按以下步骤进行:首先将氟碳铈矿与硼化物按氟硼摩尔比(2~4):1混合后,在温度为450~950℃下进行焙烧0.5~5.0小时;然后按质量配比氟优浸剂:焙烧产物=(10~20):1将氟优浸剂加入到焙烧产物中,在20~100℃条件下进行氟优浸反应0.5~10小时,得到氟优浸液和氟优浸渣;再向氟优浸液中加入KOH溶液,得到KBF4和滤液,滤液返回进行循环利用;最后按质量配比稀硫酸:氟优浸渣=(10~20):1向步骤(2)得到的氟优浸渣中加入稀硫酸,在浸出温度为50~100℃条件下进行1~4小时的稀硫酸浸出,最后得到稀土、钍硫酸浸出液。

1187

1187

0

0

本发明涉及湿法冶金领域,公开了一种高效提钪微球及其制备方法和应用,制备方法包括如下步骤,在100份水中加入1‑5份均质剂,0.1‑2份助剂,搅拌,加入5‑30份活性组分,2‑10份塑球组分、搅拌后升温至60℃加入0.5‑3份引发剂,反应4小时,加入0.5‑2份固化剂,待微球形成,升温至80℃进行固化,待固化完成后即得尺寸均一的提钪微球。将提钪微球装柱,加入含钪料液进行循环吸附,对吸附完成的提钪微球进行洗脱,得到富钪溶液,蒸发结晶得到氯化钪产品,钪综合回收率可达85%以上,氯化钪产品纯度高达99%以上。本发明绿色环保,工艺流程简单,对钪离子的交换速率快、吸附率高、吸附选择性好,可实现钪回收的产业化。

![采用离子液体[OMIM]BF4萃取酸性溶液中轻稀土元素的方法](https://img.china-mcc.com/tech_import_pic/27/134/1915.png)

本发明属于稀土湿法冶金领域和离子液体萃取技术领域,具体涉及一种采用离子液体[OMIM]BF4萃取酸性溶液中轻稀土元素的方法。本发明以含轻稀土元素的水溶液为原料液,将原料液与离子液体混合进行萃取,萃取完成后的混合溶液经离心分离得到负载稀土的有机相和萃余液,采用反萃取剂对负载稀土的有机相进行反萃,反萃完成后的混合溶液经离心分离回收稀土,分离的离子液体进行再生利用。本发明的萃取体系简单,萃取效率高,无乳化现象,分相迅速,与水不互溶,减少有机相损耗。

1076

1076

0

0

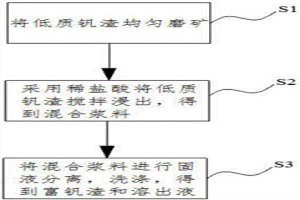

本发明公开一种低质钒渣提质的方法,涉及湿法冶金技术领域。其包括以下步骤:S1、磨矿:将低质钒渣均匀磨矿至可通过100‑200目筛;S2、酸浸富集:采用稀盐酸将步骤S1得到的低质钒渣搅拌浸出,得到混合浆料;S3、固液分离:将步骤S2得到的混合浆料进行固液分离,洗涤,得到富钒渣和溶出液;其中,所述步骤S1中的低质钒渣为低钒高钙高硅高磷钒渣。本发明方法操作简单,能够广泛应用于工业中,在短时间内将低质钒渣中的钒富集,便于后续钒渣提钒工艺时钒的分离与提取,同时迅速降低低质钒渣中的硅、钙、磷、猛等杂质的含量,减少后续低质钒渣焙烧提钒时浸出率低,物料烧结、窑体结圈的现象,有效节省后续浸出液中除杂净化工序,降低生产成本。

973

973

0

0

本发明属于湿法冶金领域,尤其涉及一种通过机械搅拌分离萃取槽中水相和有机相的方法。水相与有机相在混合室中混合2~7min后,经溢流进入萃取槽的澄清室内,在澄清室内采用搅拌桨进行低速破乳搅拌或高速离心搅拌,所述的低速破乳搅拌是采用搅拌桨以5~200rpm的速度低速破乳搅拌3~7min,所述的高速离心搅拌是采用搅拌桨以500~3000rpm的速度离心搅拌2~6min。本发明通过机械搅拌的推动作用从根本上提高了萃取槽澄清室内两相分离速率,并大幅度降低了萃取槽澄清室体积,提高萃取过程的生产效率,将水相与有机相分离时间缩短到与混合时间相匹配,则生产效率可提高一倍,其中,采用低速破乳搅拌的生产效率可提高15%以上,采用高速离心搅拌的生产效率可提高20%以上。

977

977

0

0

本发明的一种铜冶炼烟尘的有价元素浸出回收方法,属于湿法冶金技术领域。步骤为:将烟尘与浓硫酸按一定酸尘比混合预处理;烟尘进行稀硫酸浸出,并经固液分离得到一次浸出液和一次浸出渣,浸出渣送铅冶炼系统回收;向一次浸出液中加入碱性试剂,使溶液中砷以稳定砷酸盐固体形式脱出;置换法回收铜、镉等有价金属,向沉砷后液中加入锌粉,在一定温度时间下,铜等有价金属以海绵铜的形式从溶液中沉淀回收;浓缩结晶回收锌,对沉铜后液进行净化处理后,浓缩结晶得到七水硫酸锌产品;本方法适用于浸出铜冶炼过程中熔炼和吹炼工艺所产生的烟尘,方法适用范围广,对铜、铅、锌、砷等元素处理效果好,经济效益高,适合产业化应用。

882

882

0

0

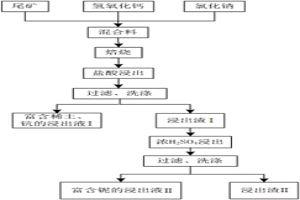

本发明公开一种从尾矿中浸出铌、钪及稀土元素的方法,涉及湿法冶金技术领域。其包括以下步骤:S1、在选铁、稀土和萤石的尾矿中添加氢氧化钙和氯化钠,混合均匀得到混合物,并将混合物焙烧后得到焙烧矿;S2、对焙烧矿进行球磨处理;S3、将球磨处理的焙烧矿与盐酸混合,加热浸出,并过滤浸出物,得到浸出渣Ⅰ以及富含稀土和钪的浸出液Ⅰ;S4、将浸出渣Ⅰ烘干,采用浓硫酸加热浸出的方法对浸出渣Ⅰ进行浸出,并过滤浸出物,得到浸出渣Ⅱ和富含铌的浸出液Ⅱ。本发明的方法操作简单,能耗低,绿色环保,工艺成本低,能够有效浸出选铁、稀土和萤石尾矿中的铌、钪及稀土,且铌、钪及稀土的浸出率高。

1128

1128

0

0

本发明属于稀土湿法冶金领域和离子液体萃取领域,具体涉及一种采用N‑辛基吡啶四氟硼酸盐萃取稀土元素的方法。本发明以含轻稀土元素的水溶液为原料液,将酸性原料液与N‑辛基吡啶四氟硼酸盐混合进行液—液萃取,萃取完成后得到的混合溶液经离心分离得到负载稀土的有机相和萃余液。采用反萃剂对负载稀土的有机相进行反萃,反萃完成后的混合溶液经离心分离得到纯净的稀土溶液和可回收的离子液体。本发明萃取效率高,萃取平衡时间短,无乳化现象,操作简单,且N‑辛基吡啶四氟硼酸盐具有疏水性,与水溶液不互溶,可减少因水相夹带或溶解产生的有机相的损失。

1164

1164

0

0

本发明属于湿法冶金领域,特别涉及一种低应力梯度、高寿命的铅基阳极材料制备方法。利用高能微弧火花沉积技术,即直接利用具有高能量密度的电能对工件表面进行强化处理,形成合金化或致密氧化物表面强化层,从而使铅基阳极表面的物理、化学、机械性能得到改善。此技术由于电能量在时间上和空间上高度集中,使区域的局部材料熔化,电极材料高速过渡到工件表面并扩散进入工件表层,可以形成结合牢固的合金层,改善基体‑膜或者膜‑膜之间的结合力。同时,过程中可以吹扫不同成分气体,控制气体流量、电压、放电频率、输出功率等条件,且氧化膜内应力在高能、高温状态下也可能得到一定程度上的释放,优化应力梯度。

中冶有色为您提供最新的辽宁有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!