全部

928

928

0

0

本发明涉及一种再生粗铅低温脱锡的方法。将再生粗铅投入合金炉中升温熔化,在合金温度升至380-420℃后分批加入适量的氯化钠、硝酸钠,搅拌30-40分钟,然后向合金液中分批加入将适量的硝酸钠和氢氧化钠,反应120-150分钟后,搅拌成黄色或暗黄色颗粒状,将颗粒状的锡渣捞出,且有价金属锑保留在铅液中,得到锡含量较高的锡渣,锡渣中锡的含量可达到40-50%。

一种高效反应熔渗工艺快速制备高性能航空用陶瓷基复合材料平板构件的方法,该制备方法包括以下步骤:在纤维布表面沉积BN/SiC复合界面相,对上述纤维布进行热处理,随后在表面涂刷含有填料的树脂料浆,铺层后放入热压罐中进行热压固化,对上述坯体进行裂解得到中间体,最后在裂解温度下通过熔渗硅合金进行快速致密化,将致密化后的半成品机械加工至构件设计尺寸。采用本发明的制备方法制备的平板构件,可有效提高构件服役温度,缩短平板构件的制备周期,所制备出的平板构件致密度高,气孔率低,游离硅含量少,基体开裂应力高,具备良好的自愈合性能,有效提高了航空用陶瓷基复合材料平板构件的力学性能、导热性能及高温稳定性。

1174

1174

0

0

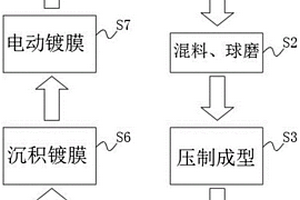

本发明提供了一种刹车片磨床用高速打磨片及其制备方法, 碳化硅晶须具备极高的硬度,可提高打磨片的耐磨性能,通过在其表面镀镍,可改善其韧性,同时也能改善打磨片的热传导性能,从而将打磨过程中产生的热量尽快散发出去,防止热量聚集,提升耐高温性能;CrO2、Al2O3粉、SiO2粉、莫来石粉、Li2O、K2CO3、Na2CO3制备的玻璃态作为填充强化物和结合成分,能有效降低烧结温度,节省成本,此外其本身气孔率可调、自锐性好、化学稳定性好、耐高温;通过添加玻璃纤维,将与碳化硅晶须和玻璃态填充强化物形成三维网络结构,提高打磨片整体的韧性和强度,防止脆断。

1135

1135

0

0

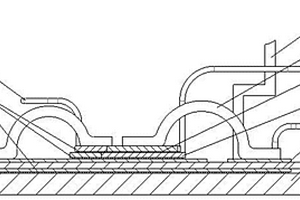

本发明的名称为母排联接式高性能IGBT模块及其制作方法。属于功率半导体器件和电力电子技术领域。它主要是解决现有铝丝键合存在芯片和联接线间的接触面积小、IGBT器件的浪涌电流能力和过载能力不够高、器件工作可靠性不够高的问题。它的主要特征是:包括外壳、底板、电极和封装在外壳内的半导体芯片、DBC、电极、母排、钼片、焊料等。所述的芯片、DBC、电极相互间是通过母排联接的。母排联接方法是将各部件依次组装在专用的制具中,并紧固,在真空炉中焊接而成。本发明能显著提高IGBT器件的频率特性,改善器件的开关性能,对高频、大功率、高可靠性半导体器件非常适用。相比传统技术,可节省投资,缩短生产加工周期。

930

930

0

0

本发明提供了一种刹车片打磨材料及其制备方法, 采用TiC作为强化相,SiC作为增韧相,可提高打磨片的耐磨性能,通过在SiC表面镀镍,可改善其韧性,同时也能改善打磨片的热传导性能,从而将打磨过程中产生的热量尽快散发出去,防止热量聚集,提升耐高温性能;SiO2、B2O3、Al2O3、Na2CO3、CeO2、Ga2O3、K2O、Li2CO3、Sb2O3、ZrO2烧结制备的玻璃态作为填充强化物和结合成分,能提高整体的韧性,此外其本身气孔率可调、自锐性好、化学稳定性好、耐高温;此外,通过添加CeO2、Ga2O3等金属氧化物作为烧结助剂,能有效降低烧结温度,节省成本;通过添加碳纤维,将与TiC、SiC晶须和玻璃态填充强化物形成三维网络结构,提高打磨片整体的韧性和强度,防止脆断。

1042

1042

0

0

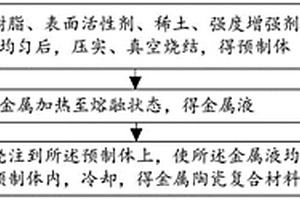

本发明公开一种金属陶瓷复合材料及其制备方法,涉及复合材料技术领域。所述金属陶瓷复合材料包括以下原料:陶瓷、金属、酚醛树脂、表面活性剂、稀土、强度增强剂、泡沫铝,其中,所述陶瓷的粒径为100~200nm,所述酚醛树脂的粒径为10~50nm。通过将陶瓷的粒径设置为100~200nm,酚醛树脂的粒径设置为10~50nm,使得酚醛树脂能够填充在陶瓷、泡沫铝、稀土颗粒相互之间的间隙内,一方面起到粘接作用,实现它们的连接,另一方面酚醛树脂本身具有一定的耐磨性和强度,能够对其他材料起到支撑补强作用,本发明提出的金属陶瓷复合材料,具有很强的强度和耐磨性,能够广泛应用于各种配件中。

1111

1111

0

0

本发明公开了一种硬质合金刀片及其制备方法,包括硬质合金基体和涂覆在硬质合金基体上的涂层,所述硬质合金基体按组分包括:8‑10份Co、3‑6份TNC8、3‑5份TiCN、0.8‑1份C、8‑10份TaC、4‑6份Cr3C2和4‑6份WC,所述涂层包括:TiN、份Al2O3、TiAlN2,S1、称量:利用称量装置分别称取Co、TNC8、TiCN、C、TaC、Cr3C2和WC;本发明涉及硬质合金技术领域。该硬质合金刀片及其制备方法,通过TaC的加入,进而提高合金的韧性,使得加工出来的刀片韧性更高,不易折断,通过Cr3C2的加入,使得刀片整体的耐磨性能显著提高,整个制备方法制备出来的刀片耐磨性和硬度较现有刀片有显著提升,且通过TiN、Al2O3、TiAlN2的设置,能对刀片表面形成稳定保护,使得刀片不易被腐蚀。

1041

1041

0

0

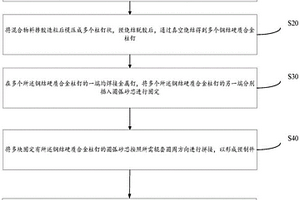

本发明公开一种辊套的制备方法及辊套,辊套的制备方法包括:将碳化钛粉、锰粉、预合金Fe‑Mo粉以及石墨粉混合均匀,得到混合物料,将混合物料掺胶造粒后模压成多个柱钉状,预烧结脱胶后,通过真空烧结得到多个钢结硬质合金柱钉,在多个钢结硬质合金柱钉的一端均焊接金属钉,将多个钢结硬质合金柱钉的另一端分别插入圆弧砂芯进行固定,将多块固定有钢结硬质合金柱钉的圆弧砂芯按照所需辊套圆周方向进行拼接,以形成预制件,对预制件进行预热,向预制件浇注金属液,待金属液冷凝后与钢结硬质合金柱钉镶铸复合成型,得到粗制铸钉辊套,如此使得粗制铸钉辊套致密均匀,提高了耐磨能力,实现辊压机辊套堆焊修复量少、修复频率低、性价比高、寿命长。

1216

1216

0

0

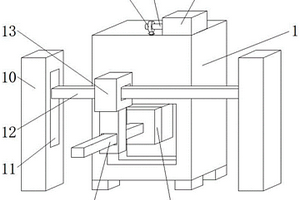

本实用新型属于精铸技术领域,尤其为一种自动化精铸装置,包括真空烧结炉和支撑杆,所述真空烧结炉的上端安装有电机,且电机的左侧连接有动力杆,并且动力杆的外壁上固定有卷绳,所述卷绳的下端粘接连接有密封板,且密封板的外侧设置有板槽,并且板槽开设在真空烧结炉的内部,所述密封板的上部开设有定位槽,所述支撑杆设置在真空烧结炉的外部,所述x轴电动滑杆的外侧安装有电动滑块,所述固定板的外壁上安装有电动推杆。本实用新型具有以下优点和效果:设计了具有自动转移夹持功能的结构,解决了传统装置不方便对不同规格烧结工件进行移动的问题,同时设计了具有卡合定位功能的结构,解决了传统装置安全系数低的问题。

北方有色为您提供最新的湖北襄阳有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!