全部

1012

1012

0

0

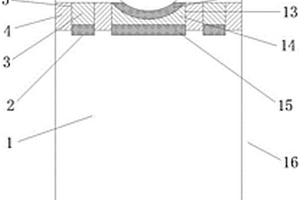

本实用新型公开了一种铜基铜合金镶嵌型固体润滑轴承,包括轴承本体,所述轴承本体包括轴承外圈和轴承内圈,所述轴承内圈中心设置有轴孔,所述轴承内圈和轴承外圈之间安装有若干滚珠,所述滚珠外安装有滚珠挡圈,所述轴承内圈和轴承外圈中心分别设置有外嵌环槽和内嵌环槽,所述内嵌环左右两侧设置有轴嵌环槽,所述外嵌环槽、内嵌环槽和轴嵌环槽内均安装有润滑嵌环,结构简单,轴承内圈和轴承外圈中心分别设置有外嵌环槽和内嵌环槽,内嵌环左右两侧设置有轴嵌环槽,外嵌环槽、内嵌环槽和轴嵌环槽内均安装有润滑嵌环,润滑嵌环为嵌装在轴承内外圈上的润滑组件,安装方便,润滑效果极佳,制备简单,降低成本,极大地提高了轴承的使用寿命。

1248

1248

0

0

本发明涉及一种快速吸气的非蒸散型钛钼吸气剂,属于吸气材料技术领域。且所述非蒸散型钛钼吸气剂通过以下步骤制成:步骤一、吸气粉末的制备;步骤二、将吸气粉末和粘结剂混合得混合料;混合料造粒,再注射成型,得胚样;步骤三、将胚样脱脂、烧结,得一种快速吸气的非蒸散型钛钼吸气剂。本发明以钛粉、钼粉和辅助金属粉为吸气粉末,以石蜡、改性聚丙烯酸酯和硬脂酸锌为粘结剂,再配合合适的脱脂和烧结工艺,获得了高孔隙率、较低的激活温度的吸气剂。并在改性聚丙烯酸酯中引入氨基,增强了粘结剂的粘结作用,增加了吸气剂的机械强度。结合溶剂脱脂和热脱脂,保证了粘结剂的高效脱除。

841

841

0

0

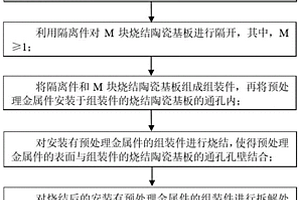

本发明公开了一种陶瓷基板通孔金属化的制作方法,属于陶瓷基板制作技术领域。本发明的方法为对陶瓷基板进行处理得到烧结陶瓷基板,根据烧结陶瓷基板制作隔离件;对金属件进行表面处理得到预处理金属件;利用隔离件将M块烧结陶瓷基板隔开并组成组装件,再将预处理金属件安装于组装件的烧结陶瓷基板的通孔内;对安装有预处理金属件的组装件进行烧结,使得预处理金属件的表面与烧结陶瓷基板的通孔孔壁结合;对烧结后的安装有预处理金属件的组装件进行拆解处理得到形成有金属化通孔的陶瓷基板。针对现有技术中陶瓷基板通孔金属化工艺复杂且适用性不强的问题,本发明通过简单工艺实现陶瓷基板通孔的金属化,具有良好的实用性和适用性。

1195

1195

0

0

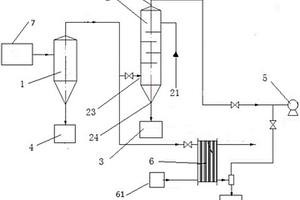

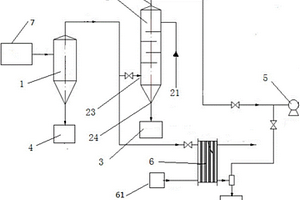

本实用新型提供的粉浆与蒸煮醪进行热交换的膜式冷却系统,包括真空分离器、膜式塔、拌料绞龙、糖化罐、真空泵;所述真空分离器分别与糖化罐、膜式塔连接;所述膜式塔分别与拌料绞龙、真空泵连接;所述真空泵与糖化罐连接;所述真空分离器引入蒸煮醪;所述膜式塔引入粉浆。与现有技术相比,本系统利用采用生产谷朊粉或淀粉的下脚料——粉浆代替水,充分使热能梯级利用,在降低蒸煮醪温度的同时,粉浆自身温度提高,各取所需,真正做到节能减排清洁生产要求。

1201

1201

0

0

本发明涉及纳米级锆基非蒸散型吸气材料制备工艺,属于吸气材料制备技术领域,包括以下步骤:将配方比例的金属原料在氩气气氛下混合8h得到金属粉末,将金属粉末和粘接剂放入捏合机中,氩气保护下165℃混炼4h,得到混料;将混料加入注射机中,60MPa压力下注射成样品,得到胚体;将胚体置于脱脂溶剂中,在30‑60℃下脱脂6h后,转移至真空热脱脂炉内,进行热脱脂,得到脱脂胚体;将脱脂胚体置于真空烧结炉中1000‑1050℃下烧结15‑20min,得到纳米级锆基非蒸散型吸气材料;本发明制备的吸气材料具有较高的空隙率、比表面积和机械强度,在真空器件保持真空度的应用中具有较高的使用价值。

1066

1066

0

0

本发明涉及一种易激活的非蒸散型锆石墨吸气材料,包括如下重量份原料:50‑70份锆/石墨烯复合料,15‑25份钛粉,5‑8份钼;将钛粉和钼混合均匀,制得混合料,研磨,形成颗粒度小于100nm的金属粉末;将金属粉末与锆/石墨烯复合料混合均匀,之后加入压制模具中,压制成型后,真空烧结,制得锆石墨吸气材料;锆石墨吸气材料为一种掺杂有锆粉的石墨烯气凝胶,其为多孔的三维结构,具有超高的比表面积,当其与钛粉等其他原料混合时,纳米级别的金属粉末能够进入其孔洞中,形成稳定均一的体系,一方面将钛粉和钼烧结形成吸气合金材料,另一方面能够进一步地增大基体的气孔率,形成更大的通道,提高吸气性能。

929

929

0

0

本发明提供的粉浆与蒸煮醪进行热交换的膜式冷却系统,包括真空分离器、膜式塔、拌料绞龙、糖化罐、真空泵;所述真空分离器分别与糖化罐、膜式塔连接;所述膜式塔分别与拌料绞龙、真空泵连接;所述真空泵与糖化罐连接;所述真空分离器引入蒸煮醪;所述膜式塔引入粉浆。与现有技术相比,本系统利用采用生产谷朊粉或淀粉的下脚料——粉浆代替水,充分使热能梯级利用,在降低蒸煮醪温度的同时,粉浆自身温度提高,各取所需,真正做到节能减排清洁生产要求。

中冶有色为您提供最新的安徽宿州有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!