全部

965

965

0

0

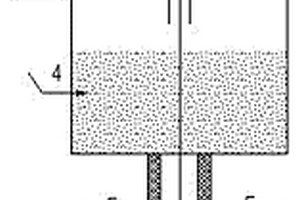

本发明公开了一种热浸涂锌包覆钢的下引成型方法,下引成型方法包括以下步骤:步骤1,钢芯矫直;步骤2,钢芯表面清理;步骤3,钢芯预热;步骤4,将钢芯从坩埚的顶部垂直向下牵引进入坩埚炉体;步骤5,钢芯经坩埚内锌液的浸涂;步骤6,钢芯经坩埚底部的结晶器结晶成型,再从结晶器的下部垂直拉出。本发明的有益效果是:锌覆层与钢芯形成冶金间的结合,不易脱开,复合金属层间接触电阻小。结构设计合理简单,产品质量较高,生产效率较高,造价成本较低,设备操作安全,同时也避免了因坩埚破裂浸出的锌液和从坩埚底部孔洞流出的锌液对操作人员人身安全的伤害。

1142

1142

0

0

本发明针对电厂锅炉烟气、冶金烧结烟气、硫酸工业尾气等混合气体的特点,开发出一种新颖的脱除二氧化硫同时回收高浓度二氧化硫的吸收剂,本发明提供的吸收剂配方为:(1)吸收剂中含有2~50%质量浓度的有机阳离子、2~50%质量浓度的无机阴离子组成的物质作为脱除二氧化硫的主体组分;(2)含有0.1~3%质量浓度的烷基醇胺,作为脱除二氧化硫的活化剂;(3)含有0.1~0.2%质量浓度的酚类、醌类物质作吸收剂的抗氧化剂;(4)含有0.1~0.2%质量浓度的金属氧化物或无机盐作为吸收剂的缓蚀剂;(5)含有5~95%的水。该吸收剂在低温20~80℃下吸收混合气中的SO2气体,在高温85~130℃下将其解析出来,产生浓度大于99%(干基)的SO2副产品;吸收剂循环使用。

971

971

0

0

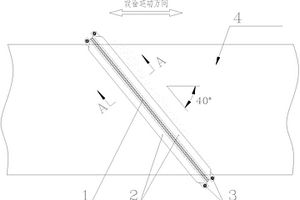

本实用新型公开了一种为往复运动部件上表面在线清扫的清扫装置,应用于建材、化工、冶金等行业的自动化生产线中,包括刮料板,以及固定限位刮料板的刮板限位座,刮料板为一直板,设于往复运动部件上表面,刮料板长度方向与往复运动部件运动方向成30~60度夹角,刮料板下表面贴合往复运动部件上表面。本实用新型针对当前工业自动化中,常用的刮刀清扫器存在着一般只用于下表面的清扫,常用的犁形清扫器存在不能用于高温环境,也不能用于往复运动设备表面清扫的缺陷,提供一种为往复运动部件上表面在线清扫的清扫装置。

960

960

0

0

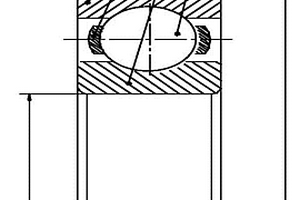

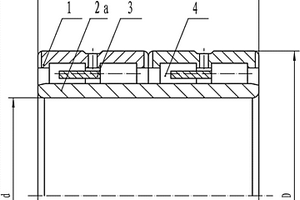

长寿命新型深沟球轴承。具有一个外圈,一个内圈,在外圈和内圈间有一列Z个钢球,并由保持架支撑。为解决现有轴承冲击载荷大,转速高、轴承寿命短、换辊消耗时间长等问题,采用公司独创的《滚动轴承极限设计方法》,提供了一种型号轴承的外形尺寸及结构要素取值。本设计实现了在满足设计强度及工艺加工要求条件下,设计的钢球直径最大,轴承的额定动载荷值最高,轴承的计算寿命最长。满足了用户对轴承长寿命及降低使用成本的要求。属特大型轴承。用于钢铁及有色冶金行业轧钢机上作支撑辊专用轴承,与四列圆柱滚子轴承配对使用,用于承受轴向载荷。

782

782

0

0

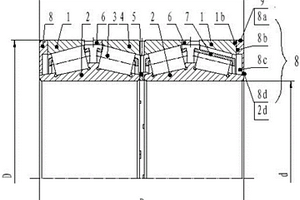

轧机用长寿命带密封盖四列圆锥滚子轴承,有两个单列外圈,一个双列外圈,两个双列内圈,一个内隔圈和两个外隔圈,内、外圈间有滚子和保持架。在轴向两外端各增设一个带密封圈的密封盖。解决了轧机因轴承座自身密封效果差,水和杂质易进入轴承内,导致轴承的非疲劳损坏。同时采用公司独创的“滚动轴承极限设计方法”设计,提供了轴承结构要素值,使轴承额定动载荷值最大,密封盖宽度尺寸在满足工艺强度要求下最薄。解决了因轴承转速高,承受冲击载荷大而带来的使用寿命短。满足了客户长寿命、密封和降低使用成本要求,经试运行,使用效果很好。属大型轴承。用于钢铁及有色冶金行业轧钢机上作支撑辊和工作辊专用轴承。

984

984

0

0

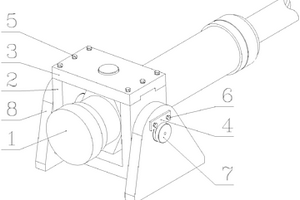

本实用新型公开了一种用于耳轴式液压缸的万向连接装置,可广泛应用于建材、化工、冶金等行业中的耳轴式液压缸的连接,包括具有耳轴的耳轴式液压缸,还包括支座和中空框架,中空框架与支座转动连接,耳轴式液压缸从中空框架内穿过,并通过耳轴与中空框架转动连接,且耳轴式液压缸相对中空框架的转动平面,与中空框架相对支座的转动平面,相垂直。本实用新型在液压缸所有可能的旋转或偏摆方向上都拥有足够的自由度,并具有造价低,结构简单,安装维护方便等优点。

758

758

0

0

一种旋斜流沉淀罐,由罐体、自由沉淀区、旋斜流折板沉淀区、集水区、集泥斗槽构成。其中自由沉淀区内正对进水口设置有斜向布水集泥层,旋斜流折板沉淀区由两个或多个竖向布置的折板沉淀层构成,折板沉淀层之间设置有集泥折板层。集水区正对出水口设置有出水平衡层。折板沉淀层由错立式布置的多排折板构成,废水由下向上运动的过程中在各折板流道产生旋斜流,有助于泥渣的快速聚集沉淀,同时在各折板沉淀层的下部设置的集泥折板层使渣水分离彻底。本实用新型结构紧凑、占地面积小,沉淀效率高,渣水分离彻底,为冶金、化工等行业提供了一种理想的废水沉淀分离装置。

935

935

0

0

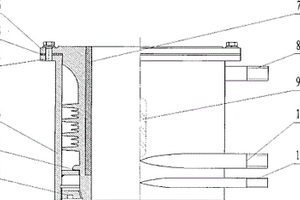

本实用新型涉及冶金生产设备领域,尤其是一种结构简单,且脱模操作方便、安全的铸锭模脱模装置及铸锭模脱模结构,包括脱模支撑架和设置有顶杆的顶出机构,所述脱模支撑架由脱模上架和脱模下架扣合而成,脱模支撑架的一端设置有与铸锭模卡接固定的限位端,顶出机构的底座设置于脱模架的支撑座上。本实用新型通过脱模支撑架构建了一个封闭的受力系统,将脱模支撑架的限位端的受力转化为了支撑顶出机构的顶杆做顶出动作的支撑力,整个过程完全回避了传统的铁锤敲击方式带来的安全隐患,同时,也可以更省力和更平缓可靠的实现铸锭的顶出。本实用新型尤其适用于铸锭模脱模为代表的工艺操作之中。

785

785

0

0

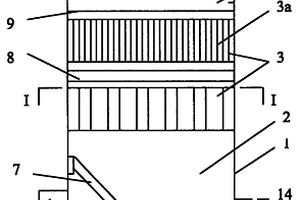

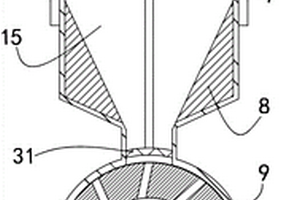

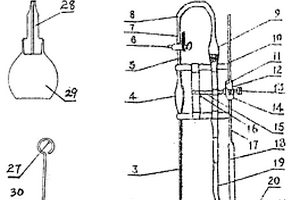

本实用新型的铸造用结晶器,涉及冶金铸造领域,旨在解决传统垂直半连续铸造工艺中结晶器无法对结晶工序和冷却工序进行独立降温控制、结晶器内套冷却温度不均匀和换热效果差等技术问题。本实用新型由外套3、内套6、进水口和出水口构成,其中内套6嵌套于外套3内,内套6的外壁与外套3的内壁间构成密闭腔体,内套下部外壁上设有环状隔板,该隔板将前述密闭腔体分隔为上下两个独立腔室,上独立腔室的腔体上部设有上部进水口8,其下部设有上部出水口9,下独立腔室的腔体上设有下部喷水进水口11,该腔室下部设有喷水口。本实用新型适用于铜合金垂直半连续铸造的圆柱铸件结晶与冷却。

1081

1081

0

0

轧机用长寿命新型四列圆柱滚子轴承,具有两个双列外圈,一个四列内圈或两个双列内圈,在两种内、外圈间设多个滚子,滚子由保持架支撑。为解决现有轴承冲击载荷大,转速高、轴承寿命短、换辊消耗时间长等问题,采用公司独创的《滚动轴承极限设计方法》,提供了四种新型号轴承的外形尺寸及结构要素取值,本设计实现了在满足设计强度及工艺加工要求条件下,设计的滚动体直径最大,长度最长,轴承的额定动载荷值最高,轴承的计算寿命最长,满足了客户对轴承长寿命及降低使用成本的要求,属大型轴承,用于钢铁及有色冶金行业轧钢机上作支撑辊和工作辊专用轴承。

1125

1125

0

0

本实用新型公开了一种自动化加料装置,涉及建筑冶金加料装置技术领域,解决加料装置不能出不同种类的料技术问题,本实用新型包括壳体、漏料桶以及漏斗,所述壳体在其上端和下端分别连通所述漏斗和所述漏料桶,所述漏斗通过进料管连通到所述壳体具有的内腔,所述进料管上端和下端分别具有漏斗和分料板,进料管连通到所述分料板内具有的分料腔,所述分料腔通向所述内腔,所述漏料桶的内部装有出料滚筒,所述出料滚筒连通于第一出料管、第二出料管以及第三出料管,漏斗、进料管以及分料板被提杆穿过,所述提杆的下端具有堵塞,所述堵塞抵靠在漏料桶的外周边缘;用于单种或混合等不同形式的加料,本实用新型具有能够出不同种类的料的优点。

944

944

0

0

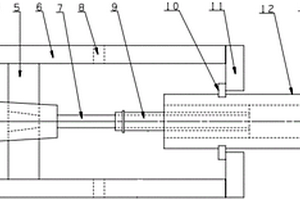

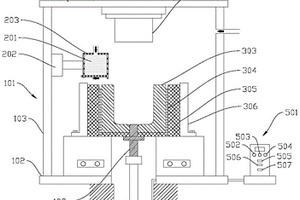

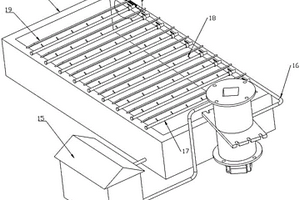

本实用新型公开了一种合金粉末半连续制锭的生产设备,属于合金生产成型技术领域。一种合金粉末半连续制锭的生产设备,包括:机壳以及机壳内部的送粉系统、挤压系统和背压系统;送粉系统包括:储粉罐和第一驱动机构;挤压系统包括:第二驱动机构、凸模模具、凹模模具和加热保温装置,第二驱动机构连接凸模模具,凹模模具与凸模模具配合,凹模模具的底部设有成型通孔;背压系统包括顶杆和第三驱动机构。本实用新型通过对合金粉末采用粉末冶金与挤压形变加工相结合的方式,实现了合金粉末半连续制锭的规模化生产,适用于合金粉末冷压半连续制取预制锭,以及铝合金和镁合金粉末热压烧结半连续制锭,具有巨大的经济价值和市场前景。

727

727

0

0

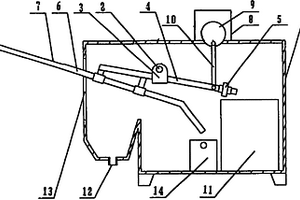

本实有新型提供一种电动式自动取样机,包括箱体,设置在箱体内的取样机构及动力机构。其中,取样机构由两端固定在箱体上的转动轴,设置在转动轴上的连接块,固定在连接块上的取样管支架,设置在取样管支架上配重物及固定在取样管支架上的取样管组成;动力机构由设置在箱体上的电动机,以及一端与电动机连接,另一端与取样管支架连接的连杆机构组成。结构简单,性能稳定,准确可靠,使用寿命长,维修方便,既能取瞬时样,又能取仍意时段的混合样,能在各种环境条件下采集样品,适用于化工、冶金和矿山等各种粒度≤2MM,浓度≤50%的浆料进行自动取样。

1150

1150

0

0

本发明公开了一种工业钒渣钠化焙烧水浸液制备高纯硫酸氧钒溶液的方法,涉及湿法冶金分离提取钒技术领域。具体是添加脱硅剂除去浸出液中硅,然后添加还原剂将溶液中Cr(VI)选择性还原至Cr(III),选择合适的萃取体系选择性萃取钒,实现钒铬分离。负载钒有机相经洗涤、反萃可得到高纯硫酸氧钒溶液,萃余液经沉淀、煅烧可得到三氧化二铬。本发明制备硫酸氧钒溶液的流程短、成本低、效率高,且在得到高纯硫酸氧钒溶液的同时,还可以得到三氧化二铬。

962

962

0

0

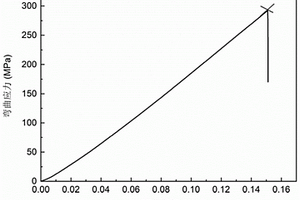

本发明公开了一种芳氰基/芳炔基多孔碳材料及其制备方法,该多孔碳材料通过以下步骤制备得到:(1)将树脂基体和增强组分共混均匀;(2)将共混产物加压成型;(3)将加压成型后的共混产物在惰性气体氛围下进行固化:(4)将固化后的产物在惰性气体氛围下保温碳化;碳化结束后,所得产物随炉冷却至室温。本发明以芳氰基或/和芳炔基树脂单体作为碳化前驱体,结合粉末冶金工艺制备得到具有优异热稳定性、力学强度、导电性、电磁屏蔽性能的多孔碳材料。

896

896

0

0

本发明涉及冶金生产技术领域,公开了一种结晶器用的冷却系统,它包括结晶器、水池以及加压泵站,加压泵站的进水端位于水池内,结晶器通过加压泵站进水,结晶器的出水端连接有主水管,主水管安装在水池的端口上且沿一边设置,主水管上设置有支管,水池的端口上还安装有挡水板,挡水板斜向水池的池底,支管上安装有朝向挡水板的喷头,喷头的喷射方向与挡水板的夹角为钝角。本发明的有益效果是:水池内的水通过加压泵站进入结晶器进行换热,然后从喷头射向挡水板,水柱撞击挡水板后溅射,增大水柱的散热面积,令热水更加快速的散热,令水池内的循环水能快速降温,在循环水使用过程中,循环水的热能更低,保证其冷却效率。

941

941

0

0

本发明公开了一种高碳模具钢及其制备方法,属于冶金生产工艺技术领域。提供一种生产制造方便,适于生产小规格产品的高碳模具钢及其制备方法。所述的高碳模具钢一种包含有下述重量份组分的连铸小方坯,所述的重量份组分为C为1.45~1.70%、Mn≤0.40%、Si≤0.4%、Co为11%~12.5%、Mu为0.4%~0.6%、V为=0.15~0.30%,其余量为铁及不可避免的杂质,其中,连铸小方坯的横截面为120㎜~250㎜的矩形或正方形,浇注前钢水中H含量≤3ppm,O含量≤50ppm。所述的制备方法至少包括控成分钢水冶炼、保护渣条件的连铸成坯和防脆断退火几个步骤,其中,所述的保护渣为碱度在0.70‑0.90之间的碱渣,该保护渣的熔点为880‑950℃,粘度≤0.10Pa·S。

1031

1031

0

0

本发明涉及钢铁冶金技术领域,特别是涉及一种从钒铁生产中产生的废物刚玉渣的资源综合利用。本发明所要解决的技术问题是利用重选结合超微细离心水选回收钒,在回收钒过程中对产生的固体物进行分类,以达到全部利用的目的。本发明方法具有工艺简单、易于控制、生产成本降低、无工业三废产生,保护环境和充分发挥了资源综合利用的优势,从刚玉渣中回收钒,同时制造耐火材料等优点。

966

966

0

0

本发明涉及冶金技术领域,提供了一种基于含钛高炉渣的钛白粉生产方法,包括如下步骤:将熔融态含钛高炉渣用钙改性剂在具氧化性气体气氛中改性后,进行分离得到钙钛精矿,其中,钙改性剂包括氧化钙和碳酸钠;将钙钛精矿依次进行酸解、钛液净化、浓缩、水解、水洗、盐处理以及煅烧得到钛白粉,酸解过程在温度为95℃~250℃的环境下进行。该方法能够使得含钛高炉渣中的钛得到回收利用以制备钛白粉,且在制备过程中产生的钙钛精矿由于含铁量极少或不含铁,用于生产钛白粉时不需铁粉还原步骤与除铁步骤,能够有效简化钛白粉生产工艺,且制得的钛白粉复合质量要求。本发明还提供了一种钛白粉,其通过上述生产方法制得。

894

894

0

0

本发明属于钢铁冶金及钒钛化工技术领域,具体涉及钙系钒渣的转炉生产及其后续浸出提钒方法。本发明所要解决的技术问题是钒渣生产过程钒的氧化率低、钒渣中钒的浸出率低。本发明公开了钙系钒渣的转炉生产及其后续浸出提钒方法。步骤为:将铁水兑入转炉中,加入冷却剂、石灰进行一期吹炼氧化,得到钒渣和半钢,将半钢倒出,钒渣留于转炉内,加入石灰和CaF2对转炉内钒渣进行二期吹炼氧化,吹炼结束后得到含钙钒渣。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率和浸出率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低。

1173

1173

0

0

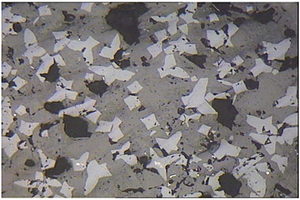

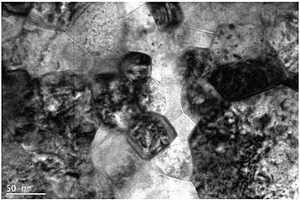

本发明涉及粉末冶金技术领域,具体公开了一种制备纳米晶钨及钨合金块材的方法。该方法包括:1、对纯钨或与其他成分混合后的粉末进行研磨;2、对研磨后的粉末进行预压,获得生坯;3、将生坯装配在超高压烧结模具中形成装配体结构;4、将装配体烧结,获得所需要的钨或钨合金块材。本发明所述的一种制备纳米晶钨及钨合金块材的方法,可以将钨及钨合金块材的晶粒控制在数百纳米直到100纳米以下,将对聚变材料研究,尤其是PMI方向具有巨大帮助,对我国聚变实验堆的设计也将形成有力支撑。

1124

1124

0

0

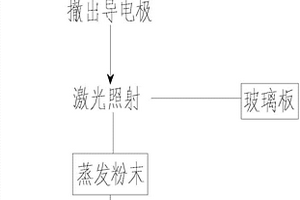

本发明公开了一种薄膜太阳能电池组件的激光蒸发回收处理方法,它是将报废的薄膜太阳能电池组件的背板玻璃及导电极撤出后得到带光伏膜层的玻璃基板,用激光器近距离照射玻璃基板上的光伏膜层至其全部蒸发得到完整的玻璃基板,而光伏膜层的蒸发物则进入固体粉末收集室中,最后经湿法冶金工艺浸出实现光伏膜层中有价金属的综合回收。本发明方法剥离光伏膜层、收集光伏膜层中有价金属固体物的流程非常短、速度快;有价金属的回收率高,工作环境好,玻璃基板损伤小再利用率高;完全可以采用机械自动化工艺,工作环境好,确保了产品链全程环境友好,提高了薄膜太阳能电池组件的物料回收率和回收效果,提高了资源利用率。

961

961

0

0

本发明公开了一种可再生干法烟气脱硫剂及其制法和应用,用于脱除烟气中SO2和SO3组分。涉及燃煤电厂、供热锅炉、冶金、化工行业烟气脱硫净化领域。本发明的脱硫剂包括活性组分CaO、助剂以及载体,所述活性组分的原料选用廉价的生石灰或熟石灰;所述助剂为Fe、Ce、Zr氧化物中的组合,所述载体为高岭土。本发明的烟气脱硫剂原料成本低,脱硫效果好,硫容高,再生性能良好,重复使用10次硫容达到初次硫容90%以上。且应用过程中兼具脱硫除尘效果。

1029

1029

0

0

本发明涉及一种冶金产品——铸造用镍钒钛合金生铁及其高镍高钒低钛稀土合金球墨铸铁内燃机曲轴、低镍钒钛稀土合金半球半蠕铸铁车辆制动(离合)元件、中镍钒钛稀土合金蠕墨铸铁内燃机缸体等三种用途。该合金生铁的成分为:C3.3-4.2%,Si0.2-3.6%,Mn0.3-1.0%,P<0.1%,S<0.05%,Ni0.2-3.0%,V0.2-1.5%,Ti0.04-0.6%,余为Fe及总量<0.3%的Cr、Co、Cu等微量元素。其制法为:含镍硫酸渣精矿加钒钛磁铁精矿制成自熔性混合烧结矿,通过钒钛炼铁高炉冶炼而得产品。优点为:原料易得、设备现成、能源消费少、成本低、用途广。

968

968

0

0

本发明公开了一种新型模具钢,包括3Cr2Mo为0.3%-0.6%、5NiSCa为2.0-2.5%、Y20CrNi3AIMnMo(SM2)为0.7%-0.9%、Y55CrNiMnMoV(SM1)为3.0%-4.0%、4Cr5MoVS为5.0%-6.0%和C为0.2%-0.25%,使钢具钢有显著的硬度和韧性,再通过加入稀土La和Ce,由于稀土具有强烈的化学活性,可以中和钢中的氧、硫,使之发生剧烈的反应,净化钢并变质,减轻甚至消除了微量杂质的危害,改善了冶金的质量和淬透性,使钢的整体性能得到明显的提高。

1200

1200

0

0

本发明向公众公开了一种对岩土物理性能进行全面测试的TJH岩土快速测试法及其仪器。它包括:一套制备悬浮液的工艺;一套计算公式;一套测试仪器。从而使广泛用于交通、矿山、建筑、水保、建材、冶金、林业、农业等各个部门,特别是对水库大坝、江、河与湖泊的堤岸进行观测与监控,以及水利、公路、机场、铁路、港口建设、水文地质勘察等等,凡是要在地面或岩土中进行物理测试的均分别比现有方法提高工效12至144倍。

862

862

0

0

本发明属于钢铁冶金技术领域,具体涉及530MPa级高硅高铬耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的530MPa级高硅高铬耐候钢。其化学成分为:C≤0.12%,Si:2.20~3.00%,Mn≤1.50%,P:0.005~0.030%,S≤0.015%,Cr:1.20~2.00%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明高硅高铬耐候钢耐大气腐蚀性指数I达到10.98~12.09,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

本发明涉及马氏体沉淀硬化不锈钢06Cr15Ni5Cu2Ti的热处理方法,属于钢铁冶金技术领域。本发明所要解决的技术问题是现有马氏体沉淀硬化不锈钢热加工后硬度高,不易于冷变形及机械加工使用。本发明提供马氏体沉淀硬化不锈钢06Cr15Ni5Cu2Ti的热处理方法,包括固溶处理、调节处理、时效处理,其中调节处理在Ac1、Ac3之间保温0.5‑1小时,空冷,时效处理在低于Ac1的温度,保温0.5‑1h,然后空冷至室温。本发明使马氏体沉淀硬化不锈钢06Cr15Ni5Cu2Ti达到软化的效果,同时保持一定的强度,易于冷变形及机械加工使用。

835

835

0

0

本发明属于铸造技术领域,特别是一种耐磨铸钢件表面合金化方法,首先将高碳铬铁、碳化钨和钒铁合金破碎成80~150目,然后加入150~250目的还原铁粉,并搅拌均匀,其中高碳铬铁粉、碳化钨粉、钒铁粉、还原铁粉加入量分别为65~75%、5~10%、5~10%、10~20%,再将混匀的金属粉末在模具中压制成3~5mm的合金粉块,将合金粉块预埋或贴附固定在铸型表面,浇入1550~1600℃高温钢液,在铸件工作层即可获得5.0~8.0mm厚的耐磨合金层。本发明生产的铸件表面耐磨合金层与本体结合强度高,耐磨性好,工艺操作简单,适用于生产冶金、矿山、水泥等领域局部需要耐磨铸钢件。

中冶有色为您提供最新的四川成都有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!