全部

1057

1057

0

0

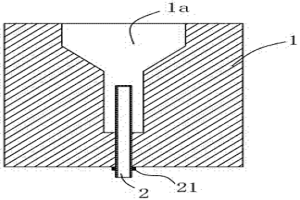

本实用新型公开了一种新型粉末冶金用原料磨粉装置,涉及冶金设备技术领域,其包括研磨箱,所述研磨箱的上表面通过连接管与进料箱的下表面相连通,所述研磨箱的上表面通过支撑腿与进料箱的下表面固定连接,所述进料箱的上表面卡接有进料管,所述进料箱的下表面卡接有过滤板,所述进料箱的背面卡接有第一转动装置,所述第一转动装置的上表面和下表面均通过支撑板与进料箱的背面固定连接。该新型粉末冶金用原料磨粉装置,通过第一电机、第一转轴、第一轴承、搅拌板、过滤板和进料箱的共同作用,能够对金属原材料进行筛选,避免了过大的金属块进入研磨箱从而对设备内部元件造成破坏的状况,保证了该设备的使用年限。

1149

1149

0

0

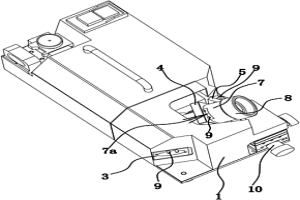

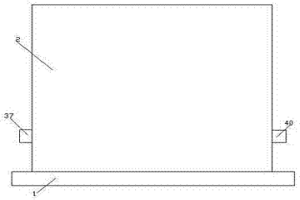

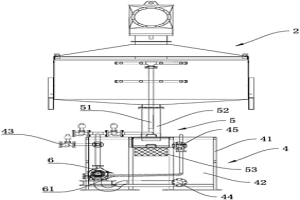

本实用新型公开了一种冶金起重机防爆司机室,包括司机室本体,司机室本体上开设有司机室室门,的司机室本体由若干司机室墙板连接成多面体体结构,司机室本体上开设有视野口,视野口内经过铝合金固定架固定有防爆玻璃,司机室墙板由冷轧板层和铁板层组成,冷轧板层和铁板层之间设置有保温阻燃层本实用新型中通过由若干司机室墙板连接成多面体体结构,实现良好的多面体多角度的大视野可观察范围,保证操作人员作业的安全性,通过在视野口固定防爆玻璃,满足冶金温度高,使得司机室本体具有防爆功能,保证工作人员的安全性,冷轧板层和铁板层的设计使得司机室坚固,不变形使,安全系数高,与现有技术相比,本实用新型阻燃性能高,具有防爆效果。

843

843

0

0

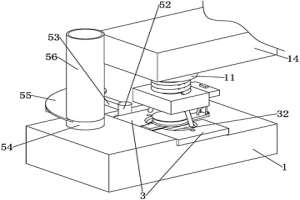

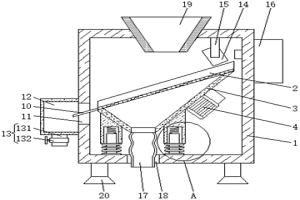

本发明公开了一种冶金烟气收尘处理装置,包括主体,所述主体内设有上侧含与下一处理箱连接的出气口的湿式收尘腔,所述湿式收尘腔内设有收尘组件,所述湿式收尘腔下侧设有收尘传动腔,所述湿式收尘腔左侧设有中和传动腔,所述收尘传动腔、所述中和传动腔内设有传动组件,所述湿式收尘腔后侧设有废水腔,所述废水腔内设有废水处理组件,该装置通过湿式收尘对冶金烟气进行处理,喷嘴上下滑动增大烟气与碱性液体的接触面积,使烟气充分反应,同时通过下侧收尘转动块的斜面与涡轮以及拍水板作用使水与烟尘充分接触,溢出的水流入废水箱带动搅拌杆转动搅拌使化学药品与废水充分反应。

1212

1212

0

0

本发明公开的一种用于粉末冶金的设备,包括设备箱体,所述设备箱体内设有混合腔,所述混合腔内设有混合装置,所述混合装置用于搅拌金属粉末,所述混合装置包括固定连接在所述设备箱体左侧端壁上的固定板,所述固定板后侧端面固定连接有推送装置,所述左侧挡板右侧端面固定连接有上模腔,所述上模腔内设有挤压装置,所述左侧挡板右侧端面固定连接有下模腔,所述下模腔内设有脱模装置,所述左侧挡板右侧端壁固定连接有加工板,所述加工板前侧端面固定连接有第三传动腔,所述第三传动腔内设有脱离回收装置,本发明的一种用于粉末冶金的设备,能够实现自动化挤压金属粉末成型零件,使用效率较高。

854

854

0

0

本实用新型公开了一种新型粉末冶金用原料混合装置,涉及混合装置技术领域,其包括壳体,所述壳体的上表面与机箱的下表面固定连接,所述机箱内壁的上表面固定连接有第一电机,所述第一电机的两个输出轴分别与两个转轴的相对面固定连接,所述转轴外套接有第一轴承。该新型粉末冶金用原料混合装置,通过壳体、进料管、第二开关、第一电机、转轴、绳盘、绳索、支撑圈、第二弹簧、伸缩装置、毛刷和滑套之间的相互配合,从而不需要工作人员使用专用工具对壳体进行清理,而且还不会因为上次使用时壳体内的原材料与此次的原材料混合从而对生产出来的材料带来影响,从而给工作人员的工作带来了方便,提高了搅拌混合装置的实用性。

1041

1041

0

0

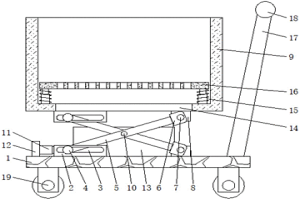

本实用新型公开了粉末冶金一体成型车轮制造设备,属于粉末冶金车轮制造技术领域,粉末冶金一体成型车轮制造设备,包括机台,机台上固定连接有安装臂,安装臂上固定连接有液压机,液压机的输出端固定连接有液压杆,液压杆上滑动连接有驱动块,驱动块上固定连接有两个斜杆,两个滑块上分别对应开设有与两个斜杆配合的斜孔,两个滑块之间开设有成型腔,成型腔位于压板的正下方,本实用新型通过设置驱动块上的斜杆滑动在滑块上的斜孔内,使得特殊形状的车轮能够成型后便于取出,防止出现倒扣,通过设置挑板,达到了产品成型后能够从成型腔内被取出的效果,通过设置圆筒,达到了能够自动向成型腔内添加原料的效果。

938

938

0

0

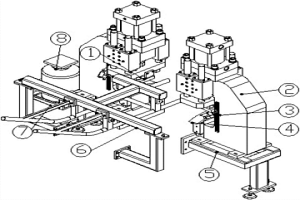

本实用新型提供了一种粉末冶金钻研磨机,属于机械技术领域。本粉末冶金钻研磨机包括机架以及均设于机架上的电机、研磨座一、研磨座二和研磨座三,电机主轴上固定有砂轮,研磨座一、研磨座二和研磨座三上分别具有研磨孔一、研磨孔二和研磨孔三,研磨孔一、研磨孔二和研磨孔三内均能装设夹具,夹具由套筒和插在套筒内的弹性夹头组成,研磨座一、研磨座二和研磨座三上均固定有两个位置正对的定位销,套筒外侧壁上设有定位槽,定位槽在套筒轴向上的截面呈台阶型,定位槽由台阶壁和台阶面组成,台阶壁为平面,位置正对的两定位销均设于对应定位槽内并与台阶壁紧密抵靠。本实用新型具有研磨精度高的优点。

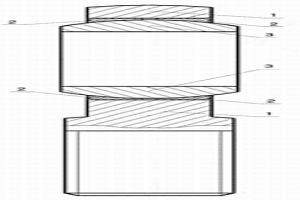

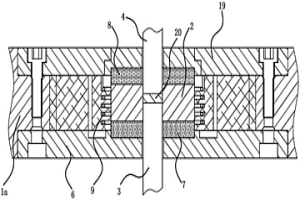

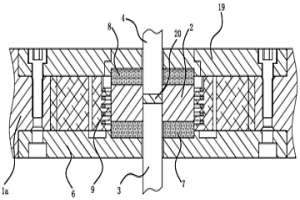

本发明属于杆端关节轴承技术领域,具体公开了一种自润滑杆端关节轴承用含油铜基粉末冶金衬垫及其制备方法,同时还公开了一种使用该含油铜基粉末冶金衬垫的自润滑杆端关节轴承。该自润滑杆端关节轴承用含油铜基粉末冶金衬垫由以下质量百分含量的原料经混合、压坯、烧结、精整、浸油处理制成:81%~88%的铜粉、5%~8%的锡粉、5%~8%的锌粉、1%~1.8%的二硫化钼粉体、0%~0.96%的铅粉和0%~0.3%的铁粉。本发明提供的自润滑杆端关节轴承具有自润滑性能良好、摩擦系数小的优点,且结构简单、加工成本低,便于制造、装配,特别适合于工作过程中不方便添加润滑剂的工程机械。

949

949

0

0

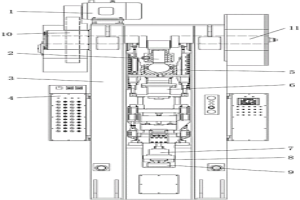

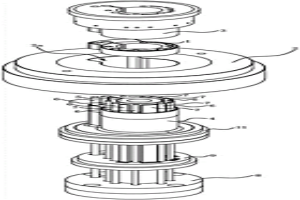

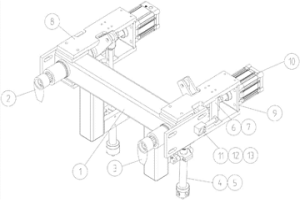

本实用新型属于粉末冶金设备技术领域,特指一种粉末冶金压机的曲柄滑块调整机构,曲轴水平安装在机架的顶部,曲轴的两侧设置有加压凸轮和出模凸轮,所述曲轴的左端设置有主齿轮,曲轴的右端设置有送粉传动链轮,曲轴中部的连杆颈上安装有曲柄,曲柄的下端面设置有凹槽,凹槽内安装有蜗轮,曲柄的一侧设置有蜗杆,蜗杆与蜗轮啮合;蜗轮内螺纹连接有丝杆,丝杆的下端与上滑块固定连接,上滑块的下侧连接有模体;所述蜗杆通过传动机构与电机连接,电机与机架上的控制器连接。本实用新型的结构简单,维护方便,能够极为方便的调节上滑块的行程,其调节准确,方便,安全可靠。

742

742

0

0

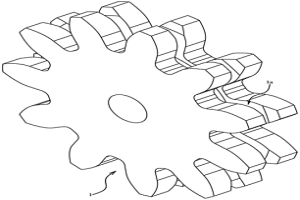

本发明属于共享单车内的齿轮制作方法,特指一种用于共享单车的粉末冶金齿轮制作方法,包括以下步骤:混粉制备,将一定比例的铜、镍、钼通过扩散的加工方式扩散到一定比列的铁粉之中,并混入一定比例的石墨及润滑剂,在常温下混合为粉末冶金原材料,再将粉末冶金原材料进行压制、烧结、车加工、热处理、真空浸油、外磨圆、浸油清洗制成成品。本发明将金属粉末进行混合作为原料,原料经过成型和烧结等步骤,制成齿轮,把现有技术中用钢材加工齿轮的方式改成用粉末冶金压铸齿轮,具有齿轮精度高,节约时间,生产效率高、成本低且环保等优点。

1120

1120

0

0

本实用新型公开了一种新型粉末冶金用原料筛选装置,涉及粉末冶金技术领域,其包括壳体,所述壳体内设置有振动筛,所述振动筛为倾斜设计,且振动筛的下表面设置有漏斗,所述漏斗的右侧面设置有振动电机,所述漏斗左右两侧面的下方均设置有支撑块,所述支撑块的下表面开设有凹槽。该新型粉末冶金用原料筛选装置,通过设置壳体、风机、固定板和制冷机构,在原料进行筛选的过程中,由制冷机构提供冷气,风机通过扇叶把冷气吹向振动筛上,使得原料在筛选的过程中能够及时的散去热量,同时在壳体密闭的条件下,避免了粉末逸散达到一定的程度而引起的爆炸风险,这样使得原料能够正常的进行筛选,降低了工人操作机器有可能引发的事故。

1085

1085

0

0

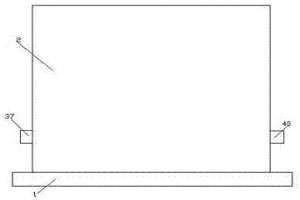

本实用新型公开了一种新型粉末冶金用产品成型辅助装置,涉及粉末冶金技术领域,其包括底板,所述底板的上方设置有壳体,所述底板上表面的左侧和壳体下表面的左侧均设置有两个固定板,且四个固定板的正面均开设有滑槽,且四个滑槽内均通过活动轴与四个连接杆的左端固定连接。该新型粉末冶金用产品成型辅助装置,通过设置风机、通孔和网板,当工件通过壳体进行转运时,风机制造的冷却风通过通孔吹进壳体内,经过网板的空隙对壳体内的工件进行降温,避免了工件温度过高而造成工人精加工工件时被烫伤的现象,从而起到了保护了工人的作用,同时减少了工件需要自然冷却的时间,提高了工厂的生产效率。

892

892

0

0

本发明提供了一种粉末冶金零件制造方法,属于工程元件技术领域。它解决了现有的粉末冶金零件生坯不适合车削加工,预烧坯车削成本高的问题。本粉末冶金零件制造方法是按下述顺序步骤进行的,第一步,将粉末冶金用混合粉末倒入模具内压制成生坯,粉末冶金用混合粉末中含有质量百分比为0.01%~0.08%的粘结剂;第二步,将生坯置于烘箱内固化,得到固化坯;第三步,对固化坯至少进行车削机加工,得到零件压坯;第四步烧结得到粉末冶金零件。本发明既在粉末冶金用混合粉末中添加适量地粘结剂,又进行低温固化,使固化坯的强度适合车削加工,且具有易于切削和加工的特性,进而提高生产效率、延长刀具刀使用寿命和降低加工成本。

816

816

0

0

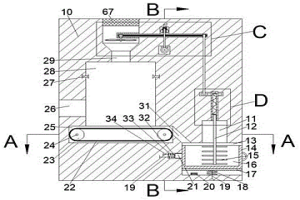

本发明涉及冶金工艺相关领域,公开了一种冶金烟气收尘装置,包括主箱体,主箱体内设有冷却腔,冷却腔左侧连通设有开口向左的烟气通过腔,冷却腔上侧连通设有水汽通过腔,水汽通过腔上侧连通设有水汽流通腔,水汽流通腔上侧连通设有开口向上的风扇腔,冷却腔下侧连通设有传送带腔,传送带腔右侧设有搅拌杆腔,利用水雾与高温烟气接触产生的大量水汽带动风扇转动,从而带动装置内部传动,大大减少了能源的消耗,同时水雾还能使得烟气中的烟尘粘结成块,使得冶金烟气收尘效果大大增加,利用冶金烟气的热量,使得烟尘收集腔内粘结成块的烟尘在搅拌杆的搅拌下能迅速干燥,使得回收的烟尘能迅速用于冶金工艺中,使得冶金效率大大提高。

1141

1141

0

0

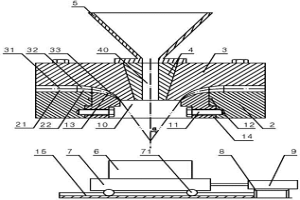

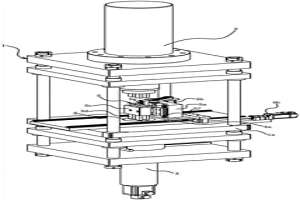

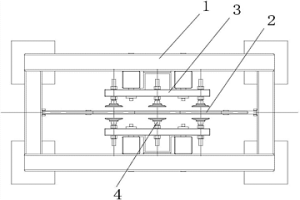

本发明提供了一种粉末冶金件压制成形机,属于粉末冶金技术领域。它解决了现有多层结构的粉末冶金件压制成形加工效率低的问题。本粉末冶金件压制成形机包括具有工作台板的机架、避让驱动机构和位于工作台板上方的分层预压装置,机架上安装有上压头组件和下顶杆组件;分层预压装置包括预压底座和第二压头,避让驱动机构与预压底座相连接,避让驱动机构能使第二压头移动至压制成形模与上压头组件之间,预压底座上安装有与第二压头相连接的第二驱动组件,第二驱动组件能驱动第二压头从上至下嵌入压制成形模的粉末冶金件成形腔内。采用分层预压装置预压粉末不仅降低压头移动行程,还提高压头移动速度,进而提高加工效率。

877

877

0

0

本发明公开了一种冶金加工工艺设备,包括底座,所述底座的上端设置有与其为一体式结构的粉末箱,所述粉末箱的内部设置有一过滤空间,所述过滤空间的上端壁设置有一碾磨腔,所述碾磨腔下端与过滤空间连接的位置处水平设置有一环形的碾磨滤板,所述碾磨腔内水平设置有一密封碾磨盘,所述过滤空间的下端设置有一精细冶金粉末腔,所述固定柱内部的上侧设置有一升降装置。本发明工作中,通过碾磨滤板的配合,完成冶金原料的粉碎,加快冶金制粉的速度,精细过滤网可以过滤所需精细度的冶金粉末,环形固块与环形固槽的配合防止了环形转盘与环形转动腔的内侧端壁摩擦,减小了内齿牙的磨损,保证了冶金粉末碾磨工艺的高效性。

1049

1049

0

0

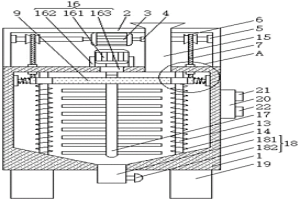

本实用新型提供了一种粉末冶金烧结装置,属于粉末冶金技术领域。它解决了现有的金刚石刀头粉末冶金烧结存在着能耗高和生产效率低的问题。本粉末冶金烧结装置包括机架、烧结模、下压头、上压头和变压电路;烧结模固定在机架上,机架上安装有能使下压头升降移动的第一驱动组件和能使上压头升降移动的第二驱动组件;机架上安装有能加热烧结模的加热组件;下压头通过第一导电件与变压电路电连接,上压头通过第二导电件与变压电路电连接。本粉末冶金烧结装置同时采用热传导加热和电阻加热工件;热传导加热能使成形件外围部迅速升温,成形件通电后内心部与外围部一起发热;采用本粉末冶金烧结装置烧结金刚石刀头不仅降低能耗,还提高生产效率。

1140

1140

0

0

本实用新型提供了一种压缩机气缸粉末冶金压制模,属于粉末冶金技术领域。它解决了现有的具有隔槽的压缩机气缸粉末冶金压制合格率低的问题。一种压缩机气缸粉末冶金压制模包括具有成型腔的阴模、上冲头和下冲头,下冲头的下方设置有第一安装座,下冲头上穿设有用于成型压缩机气缸内汽室的第一芯棒和用于成型压缩机气缸内安装孔的第二芯棒,第一芯棒和第二芯棒均与第一安装座相连接;第一安装座和下冲头之间设有第二安装座,下冲头上穿设有用于成型压缩机气缸内隔槽的第三芯棒;第三芯棒与第二安装座相连接。利用压缩机气缸粉末冶金压制模压制压缩机气缸的脱模时,先拔除第一芯棒和第二芯棒,使内力分散更均匀,再拔除第三芯棒。

1030

1030

0

0

本发明公开了一种冶金工艺设备,包括底座,所述底座的上端设置有与其为一体式结构的粉末箱,所述粉末箱的内部设置有一过滤空间,所述过滤空间的上端壁设置有一碾磨腔,所述碾磨腔下端与过滤空间连接的位置处水平设置有一环形的碾磨滤板,所述碾磨腔内水平设置有一密封碾磨盘,所述过滤空间的下端设置有一精细冶金粉末腔,所述固定柱内部的上侧设置有一升降装置。本发明工作中,通过碾磨滤板的配合,完成冶金原料的粉碎,加快冶金制粉的速度,精细过滤网可以过滤所需精细度的冶金粉末,环形固块与环形固槽的配合防止了环形转盘与环形转动腔的内侧端壁摩擦,减小了内齿牙的磨损,保证了冶金粉末碾磨工艺的高效性。

1214

1214

0

0

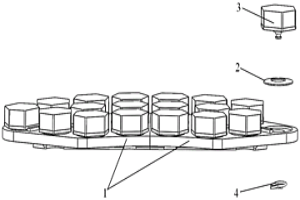

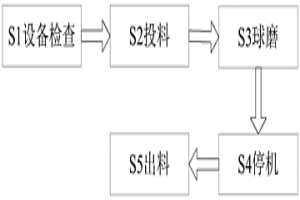

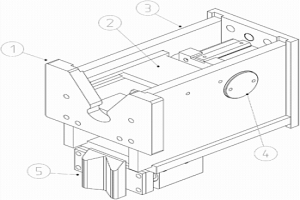

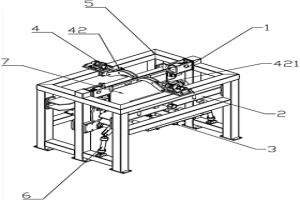

本发明涉及一种新型粉末冶金原料处理工艺,其使用了一种球磨设备,该球磨设备包括工作台面、安装架与球磨装置,采用上述球磨设备对粉末进加工处理时的具体方法流程如下:设备检查、投料、球磨、停机与出料,球磨装置包括转动电机、筒体、钢球、筛分机构与辅助机构,辅助机构包括固定杆、固定螺钉、挤压杆与复位弹簧,筛分机构包括上筛板、受压杆、安装环、隔板、下筛板、承托板、支撑弹簧、导料管与二级筛板。本发明在球磨过程中通过筛分机构与辅助机构的相互配合,完成了对研磨制成的金属粉末的筛分工作,直径已满足要求的金属粉末能够直接从出料口排出,而无需进行二次研磨,节省了工作时间,减轻了设备的工作负担。

945

945

0

0

本发明提供了一种金刚石刀头粉末冶金烧结方法和粉末冶金烧结装置,属于粉末冶金技术领域。它解决了现有的金刚石刀头粉末冶金烧结存在着能耗高和生产效率低的问题。本金刚石刀头粉末冶金烧结方法包括热传导加热和电阻加热,热传导加热是将金刚石刀头粉末冶金成形件放入被持续加热的烧结模内,金刚石刀头粉末冶金成形件升温;在热传导加热过程中进行电阻加热,电阻加热是采用下压头和上压头使金刚石刀头粉末冶金成形件通电。本金刚石刀头粉末冶金烧结方法同时采用热传导加热和电阻加热;热传导加热能使成形件外围部迅速升温,成形件通电后内心部与外围部一起发热;采用本粉末冶金烧结方法制造金刚石刀头不仅降低能耗,还提高生产效率。

1658

1658

0

0

本实用新型属于清洁装置技术领域,尤其涉及一种洗涤装置。本实用新型,包括相互连通的洗涤室和洗涤液供给机构,所述洗涤室和洗涤液供给机构之间设有管路系统,所述管路系统一端与洗涤室相连通,另一端与洗涤液供给机构相连通,还包括可与洗涤液供给机构内的洗涤液和/或与管路系统内的洗涤液发生热交换的加热组件。本实用新型设有可加热洗涤液的加热组件,这样在洗涤过程中可利用具有一定温度的洗涤液对金属板进行洗涤,有助于清洗金属板表面污渍,具有较好的洗涤效果,并且,本实用新型在洗涤室内设有排气管,可及时将洗涤时产生的酸雾排入排气系统,保证了较好的生产环境。

1182

1182

0

0

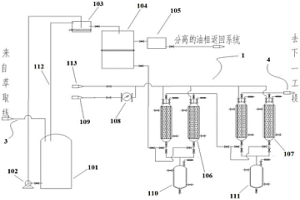

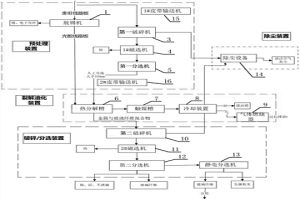

本实用新型提供一种用于废旧线路板回收的成套处理设备包括:预处理装置,入口与进料装置的出口连接,用来对来自进料装置的废旧线路板或含废旧线路板的电子废弃物进行预处理;裂解油化装置,入口与预处理装置的出口连接,用于对预处理装置输出的废旧线路板物料进行裂解油化处理;破碎/分选装置,入口与裂解油化装置的固体物料出口连接,用于对裂解油化装置输出的金属与玻璃纤维混合物进行进一步的破碎和分选处理;除尘装置,入口分别与预处理装置和破碎/分选装置的灰尘出口连接,用于处理灰尘达标排放。该设备分解效果好、安全且节省人力,可连续运行120小时,能耗低、产能高、无污染,且金属回收率可达95%‑98%。

1405

1405

0

0

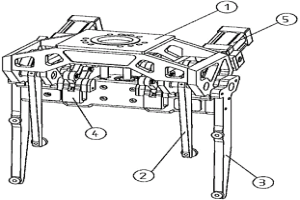

本实用新型公开了一种阴极板的夹取装置,主要包括框架、外爪、外固定爪、内爪机构,框架上设置安装法兰板,安装法兰板固定在两块平行设置的前后侧板上,前后侧板两侧均固定连接有外侧板,外固定爪固定在外侧板的下端,内侧板固定在前后侧板之间,两个驱动单元安装座对称设置在安装法兰板左右两侧的前后侧板和外侧板上,用于固定安装驱动单元A,外爪固定在框架上,内爪机构安装在框架内。本实用新型提供一种结构简单、实用性好、易于控制的阴极板夹取装置,通过内爪和外爪的同时抓放来实现自动抓取,合理的机械爪设计能减少对阴极板的表面损伤,并能提高抓取效率,利于生产线的自动化,装置的结构可靠性好,有效防止阴极板表面破损。

1035

1035

0

0

本实用新型涉及一种阴极铜铆接装置,包括由铆接主体、铆接上模、铆接下模、润滑系统、铆接支撑架组成的两个铆接机,其中铆接主体上设有铆接驱动装置,铆接上模和铆接下模分别设于铆接主体的上下方且位置互相对应,铆接主体上还设有连接喷油壶的润滑系统,铆接主体底部设有铆接支撑架,两个铆接机之间设有一个铆接导向杆,铆接导向杆侧面设有一个用于固定喷油壶的喷油壶框架。实用新型有益的效果是:本实用新型通过阴极自动剥片机组剥离后的阴极铜经链条输送至铆接装置进行铆接作业,铆接后将阴极铜AB两面铆接在一起,方便后序工位的转移和储存期间AB两面阴极铜相连而不分离,不进灰尘从而提高阴极铜的品质,利于实现剥片机组自动化进程。

1237

1237

0

0

本实用新型公开了一种阴极剥离小刀装置,主要包括剥离刀架、剥离刀组件、剥离刀旋转油缸、剥离刀驱动气缸,剥离刀架两端对称安装左剥离刀组件和右剥离刀组件,剥离刀架的油缸安装座连接耳轴支座和剥离刀旋转油缸,左剥离刀组件和右剥离刀组件连接有连接板一、气缸连接块、气缸盖板,气缸盖板尾端连接气缸安装座,气缸安装座上安装剥离刀驱动气缸,左剥离刀组件和右剥离刀组件外侧还设置有调节块、调整螺栓、调节块支撑管。本实用新型有利于实现铜剥片机组自动化进程,结构简单可靠,剥片效率高,保护阴极板表面破损并减少生产现场噪声,环保合理的小刀设计能减少对不锈钢的表面损伤,并能提高预剥离成功率;该机构结构简单,实用性好,易于控制。

1268

1268

0

0

本实用新型公开了一种阴极锌板负压预剥离装置,主要包括机架,机架上固定连接有导向杆和前后伸缩气缸,导向杆上滑动连接有真空吸盘固定座,真空吸盘固定座上设有一组真空吸盘,真空吸盘用于吸附在阴极板的表面上;前后伸缩气缸与真空吸盘固定座相连接,用于驱动真空吸盘固定座沿导向杆前后移动。通过电气系统控制真空吸盘和前后伸缩气缸的前后移动,真空吸盘吸附在阴极板的表面上,通过真空吸盘的吸附力和前后伸缩气缸的回缩力将吸盘区域的锌沉积物从阴极板的板面分离。本实用新型的有益效果为:利于实现锌剥片机组自动化进程,结构简单可靠,剥片效率高,保护阴极板表面破损并减少生产现场噪声,环保。

824

824

0

0

本实用新型公开了一种阴极支撑装置,主要包括限位机构、防反弹机构、壳体、耳轴支座、侧导向限位、驱动装置,壳体内安装防反弹机构,壳体和防反弹机构前部安装限位机构,壳体底部前端安装侧导向限位,壳体两块侧板外侧安装耳轴支座,耳轴支座固定防反弹机构的中间转轴。本实用新型对转运过来的阴极具有支撑作用,并在转运过程中自动前后、左右、上下定位,在使用时两个一组,对阴极两端起到支撑作用;本装置可以对阴极进行限位,并防止弹出;本装置具有结构简单,剥片效率高,实用性好,易于控制等优点。

1017

1017

0

0

本实用新型公开了一种阴极剥离装置,包括支架,支架上设有用于容纳阴极的空间,所述支架上设有阴极支撑组件、分离组件、下限位组件和剥片组件,所述阴极支撑组件设置在阴极顶部,所述分离组件沿阴极法向移动设置在阴极两侧,所述下限位组件沿阴极法向移动设置在阴极两侧,所述剥片组件包括转动设置在阴极板上方用于剥离金属层的凿刀,所述凿刀转动轴与阴极横向延伸方向平行。本实用新型结构简单,故障率低;降低操作复杂度;金属层不易残留在阴极板上;避免阴极板表面质量下降;保证效率和金属表面质量。

北方有色为您提供最新的浙江台州有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日