全部

1216

1216

0

0

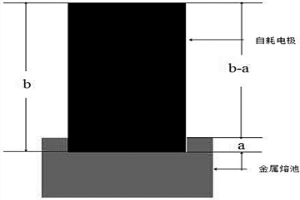

本发明属于冶金技术领域,尤其涉及一种电渣重熔过程中自耗电极氧化增重量的计算方法。根据合金的氧化增重实验数据及现场的电极温度的实验测定,得到理论生产过程中的自耗电极氧化增重量与电极插入渣池的深度、速度、自耗电极周长、合金的氧化激活能及高度的关系式:通过计算自耗电极氧化增重,为现场提供准确的脱氧制度,有效的克服了电渣重熔过程中自耗电极的氧化增重量不明确的问题。

892

892

0

0

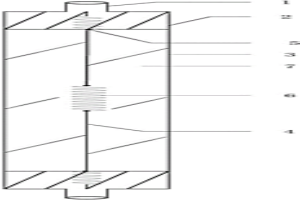

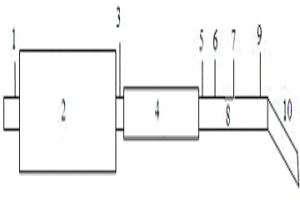

本发明提供一种臭氧高频放电单元保护用限流熔断器,该熔断器包括两端设置有铜帽的壳体,所述壳体内设置有连通两个铜帽的熔体单元,所述壳体内填充有石英砂;所述熔体单元包括熔体,所述熔体上设置有熔点低于熔体的金属或合金。本发明熔断器结构简单、合理、紧凑,采取冶金效应结合多断口的设计提高了开断能力,采取石英砂填充以及熔体两端连接拉伸状态弹簧增强了熔断器的灭弧能力,实现了大电流故障下断口处切断电路,短路故障下熔体直接切断电路的限流保护功能。该熔断器开断能力强,灭弧效果好,将其设置在臭氧发生器放电单元一侧,可以有效地规避因过流,短路等故障损坏臭氧发生器的风险。

1195

1195

0

0

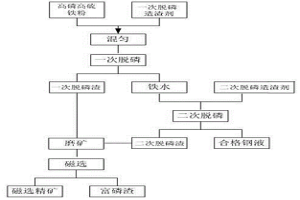

本发明属于钢铁冶金领域,特别涉及到一种高磷高硫铁粉制备易切削钢及钢渣磷肥的方法。本发明是在充分利用铁粉中氧化物杂质的基础上,配制专用造渣剂,采用熔融分离技术,实现磷由铁相向渣相中的迁移,硫保留在铁相中,经过双渣法脱磷,同时获得符合易切削钢要求的钢液和富磷渣,富磷渣经磁选后可直接作为钢渣磷肥,最终实现了高磷高硫铁粉的综合利用。

717

717

0

0

本发明提出一种连铸钢包空间辐射热流分布的数值确定方法,属于钢铁冶金领域,该方法将依托连续铸钢工艺实际,采用数学计算和数值模拟等研究方法获取热源温度和热流分布,并基于此开发连续铸钢流程辐射热量模型,既为连续铸钢余热回收利用提供新途径,也为开发钢铁制造全流程节能环保新技术和有效的“节能减排”实施奠定理论基础和储备方式方法;这不仅将会大幅降低企业制造成本,也会极大缓解工业节能减排压力,进而产生极大社会经济效益,相关研究具有重要的理论和现实意义。

795

795

0

0

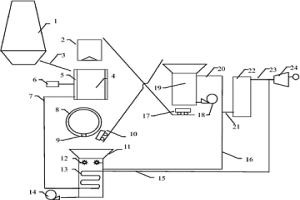

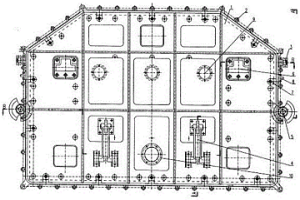

本发明涉及钢铁、有色冶金行业中的能源回收利用领域,尤其涉及一种急冷干式破碎熔融高炉渣显热回收的方法及装置,其特征在于,将换热介质与熔渣混合急冷换热促进熔渣凝固,然后通过水和空气分别对高温换热介质和高温渣块的余热进行回收,实现新水的零使用。与现有技术相比,本发明的有益效果是:通过换热介质与熔渣混合缩短了熔渣的换热凝固时间,结合移动床换热和余热发电,实现了以高炉渣显热回收及利用的目的,得到的高炉渣、蒸汽分别可以制作水泥和发电,与现有的水淬法相比,有效地回收了高炉渣显热,节约了干燥水渣能耗,实现了新水的零使用;与风淬法相比,利用换热介质和水冷壁实现了熔融高炉渣的快速冷却,不产生高污染的矿渣棉。

880

880

0

0

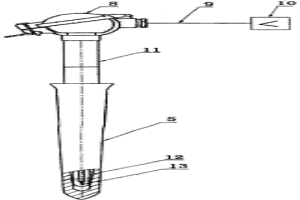

一种具有连续测温功能的中间包塞棒,属于计量检测技术领域和冶金设备配件领域。本发明是利用现有塞棒代替热电偶测温装置中温度传感器的外保护管和辐射测温装置中的感温窥测管而形成的具有测温功能的新型塞棒。其结构在连铸中间包的塞棒上安装有测温装置,测温装置为热电偶测温装置或辐射测温装置。本发明有益效果是:测出的温度是中间包钢水浇入结晶器时的实际温度;测温准确,测温过程不会影响连铸工艺;测温费用低,省去了热电偶保护管或感温窥测管的费用;热电偶法测温装置中B型或S型热电偶在1500~1600℃中使用寿命一般都超过30H;在使用过程中,即使向塞棒内吹入氮气,也不会影响测温效果。

1136

1136

0

0

本发明属于粉末冶金粉体制造领域,特别涉及在氢还原生产线上直接钝化微细金属粉末的方法。该方法包括如下具体措施:A.在普通管式氢还原炉冷却段后续接钝化段,钝化段无加热或冷却装置,长度为还原段长度的1/2~4/5;B.钝化段开有三个钝化气进气口,分别位于钝化段的最前部、1/4处及3/5处;C.钝化气为空气或氧气,在生产过程中按还原气流量的0.1%~1%通入三个钝化气进气口;D.钝化段尾部开有带阀门的放散口,调节放散气流量为还原气流量的1/5~1/3;E.钝化段尾部接自动出料盒,倾斜角60度。本发明与现有技术相比具有投资小、成本低、适用性广、生产过程简单、适于大批量生产的优点。

1030

1030

0

0

本发明属于冶金技术领域,具体涉及一种钒钛磁铁矿的直接还原-磁选分离方法。将铁精矿粉和煤粉磨细混匀后压模成型,坯料放入密闭带盖坩埚并埋入煤粉中,于1250-1350℃,60min~300min,C/O摩尔比为1.2~1.4的条件下直接还原氧化铁,使其脱氧生成金属铁,得到金属化率达85~94%的还原产物,冷却后的还原产物破碎后磁选分离得到品位85~90%的铁粉和含钛60~70%钛渣。本发明的技术方案实现了铁、钒和钛的初步分离,经磁选后,原料中约60~70%的钒进入磁性产物中,60%~70%的钛留在非磁性产物中,铁回收率能达到90~95%。

1162

1162

0

0

本发明属于冶金行业烧结、球团环冷设备领域,尤其是涉及一种环冷机台车的光辊车轮,包括环冷机台车车轴,通过轴承与此环冷机台车车轴转动连接的台车轮体,固定在环冷机台车车轴轴端的压盖,固定在台车轮体前端的端盖,设置在台车轮体后端且固定在环冷机台车车轴上的里侧迷宫密封端盖,设置在此里侧迷宫密封端盖内的密封圈,其特征在于台车轮体为光辊轮体。本发明在环冷机回转框架出现不定向的水平蹿动及环冷机回转框架变形时,环冷机台车车轮都能够保持和轨道的正常接触,不会出现环冷机台车车轮啃噬轨道的事故。

812

812

0

0

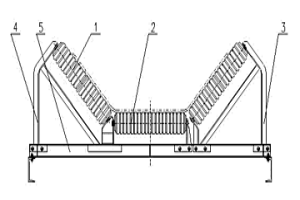

一种应用于电力、港口、冶金、化工、矿山行业中的带式输送机用轨道侧拉式可拆卸缓冲托辊组,包括侧缓冲辊、中缓冲辊、第一托辊支架、第二托辊支架、轨道横梁,轨道横梁下部与中间架及支腿固定,上部通过螺栓与第一托辊支架和第二托辊支架联接,侧缓冲辊与中缓冲辊通过轴端扁口卡在第一托辊支架和第二托辊支架上。该装置可拆卸缓冲托辊组在导料槽不用拆卸前提下即可更换维修托辊组,不用重复拆卸导料槽,节省大量人力和物力,提高皮带机本身的使用寿命,提高生产效率,在设备的设计过程中结合ANSYS有限元分析,充分校核物料冲击性及横梁结构稳定性,实现在不拆卸其它设备的前提下即可完成缓冲托辊的更换工作。

1172

1172

0

0

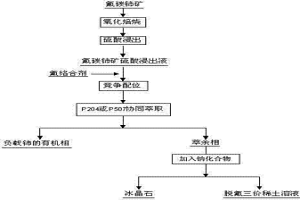

本发明属于稀土湿法冶金技术领域,具体涉及一种从氟碳铈矿硫酸浸出液分离稀土并制备冰晶石的方法。向氟碳铈矿硫酸浸出液中加入作为氟络合剂的铝盐,将萃取剂和稀释剂混合制得有机相,将有机相与上述氟碳铈矿硫酸浸出液按体积比(1~10):1混合,振荡5~60min,静置10~60min后分相,获得负载铈的有机相和含有氟与三价稀土的萃余相,向萃余相中加入钠化合物,并调节pH至2~5,得到Na3AlF6沉淀,即冰晶石,进行固液分离,得到脱氟后的三价稀土溶液。与现有技术相比,本发明对氟的回收减少了含氟三废物的产生,大大减轻了流程对环境的污染,并且对水相中的氟进行资源化利用,减少了氟资源的浪费。

1164

1164

0

0

一种采用激光熔覆技术制备扁头套自润滑耐磨层的方法,其特点是:先清理、打磨扁头套待激光熔覆的表面部位,将氧化层和疲劳层去除干净;然后激光熔覆,熔覆层采用梯度功能材料,表面耐磨层选用具有自润滑性能的钴基粉末材料,在耐磨层和基材之间,采用具有优良抗冲击性能且与基体冶金相容性良好的铁基合金粉末;最后对熔覆前后的尺寸检测,确定熔覆厚度,通过着色探伤检测,确保熔覆层无裂纹、气孔、夹杂缺陷。本发明具有扁头套的耐磨层与基体结合强度高、自润滑性能好、适应性强、操作简单、加工误差小、耐磨层的厚度均匀等特点。

1118

1118

0

0

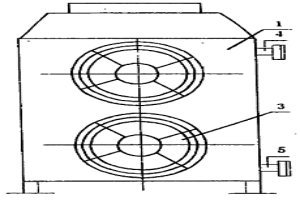

本发明属热交换器领域,尤其涉及一种适用于电工、化工、冶金等行业的套管式空气冷却器,含有:壳体(1)、置于壳体(1)中的散热管组件(2)、置于壳体(1)中且与所述散热管组件(2)相对的风机(3);冷却介质经散热管组件入口(4)进入散热管组件(2)再由散热管组件出口(5)排出;所述散热管组件(2)为套管式结构;其外部套管为翅片管(6),内管为螺纹管(12);所述翅片管(6)经翅片管管板(7)相固接;所述螺纹管(12)经螺纹管管板(8)相固接;冷却介质经散热管组件入口(4)进入翅片管管板(7)与螺纹管管板(8)间的腔体(9);在所述螺纹管(12)的上部还配有引风机(11)。

797

797

0

0

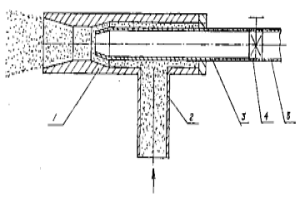

本发明是针对解决冶金行业转炉炼钢挡渣壁及 氧枪表面在工作中粘渣粘钢的难题,涉及一种氧枪喷涂料及其 使用设备喷枪。该氧枪喷涂料以下列组份为原料:Al2O3、SiC、C、MgO、CaO;结合剂:a.硅酸钠、b.丙酮、C.树脂;所用的设备喷枪由喷料管、进料管、进风管阀门、外接风管组成,喷料管与进料管相连接,在喷料管内设置进风管之间形成腔体,将外接风管与进风管端部连接,进风管通过与其连接的阀门控制进料量与风量。本发明喷涂料喷在转炉炼钢挡渣壁及氧枪表面上形成了保护层,在工作中粘有的钢渣与钢水大部分可以自行脱落,剩余的钢渣与钢水连同保护层经人工用钎子铲掉易脱落,减轻了劳动强度、消除了安全隐患、缩短了冶炼周期增加了钢产量。

1062

1062

0

0

本发明涉及一种细线、微细线多金属复合线材及其制备方法,该细线、微细线多金属复合线材由芯体和包覆层组成,芯体为碳钢线材,包覆层为不锈钢线材,芯体和包覆层的界面通过冶金结合,其中包覆层截面厚度为0.0031~0.1014MM,且包覆层的重量占复合线材总重量的23.5~30.6%,同时还公开了一种增加了淬火处理的制备方法,采用本发明的技术方案,在减轻复合线材重量的同时,又保证了其抗拉强度、导电性能、综合机械性能均较为理想。

727

727

0

0

本发明属于高比能量、长循环寿命电池, 涉及一种 绿色环保固体充电电池, 其特征在于 : 电池为固态聚合物锂离子 电池, 其正极材料是 : 是用锂盐镍盐混合在700~850℃经固态反应制备的LiCoO2、LiNiO2, 和尖晶石型的LiMn2O4; 负极材料是 : 石墨、冶金焦炭、石油焦炭; 电解质材料是 : 采用锂盐和混合有机溶剂所组成的材料 : 如LiClO4/PC(碳酸丙烯酯)+DME(二甲基乙二醇)、PC+DME、PC+DME+EC(碳酸乙烯酯)、EC+DEC(碳酸二乙酯)LiAsF6/EC+THF(四氢呋喃)。本发明用于大电流, 环境温度在-50~+80℃时, 用于电热服装、电热鞋等民用。具有体积小、无酸液和其它有害物质、没有自放电、电流大、无污染的特点, 长期存放使用5年以上, 具有广阔的使用前景。

1027

1027

0

0

一种屈服强度高于600MPa的矿井救生舱用热轧带钢及其制备方法,属于冶金材料技术领域。本发明的热轧带钢的成分按重量百分比为C:0.04~0.08%,Si:0.1~0.3%,Mn:1.5~1.7%,Al:0.01~0.05%,Mo:0.4~0.5%,Cr:0.4~0.6%,Nb:0.04~0.06%,Ti:0.02~0.05%,Cu:0.2~0.35%,P≤0.01%,S≤0.01%,余量为Fe;其金相组织为粒状贝氏体,室温屈服强度≥600MPa,抗拉强度≥800MPa,断后伸长率≥18%,500℃高温拉伸屈服强度≥450MPa,抗拉强度≥650MPa,断后伸长率≥19%,20℃冲击功>47J,冷弯性能合格,工业环境下的耐大气腐蚀性指数I≥4.5,焊接冷裂纹敏感系数Pcm≤0.26%。其制备方法是:按设定成分冶炼钢水并铸成铸坯,加热后进行粗轧,然后精轧,精轧后带钢厚度为4~14mm,经快速冷却后获得成品热轧带钢。本发明热轧带钢具有良好的室温和高温力学性能及耐腐蚀性能。

993

993

0

0

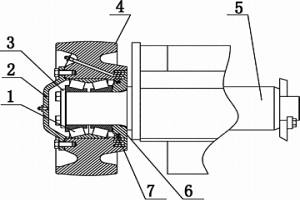

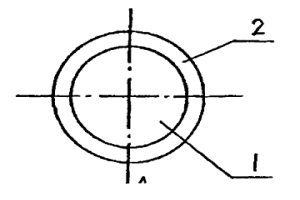

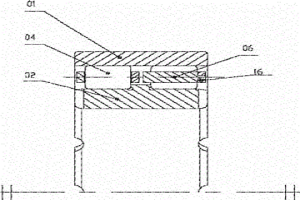

本发明公开了一种主要用于冶金、轧机设备的无挡边双列滚子轴承,包括外圈(01)、圆柱滚子(04)、保持架以及内圈(02);内圈(02)的外圆柱面设置有环状凸台,凸台两端面分别贴靠两侧圆柱滚子(04)的端面,从而限定两列滚子的轴向位置。每一保持架包括环状的保持架座(06)和保持架盖(16);保持架座(06)成梳状,梳齿间形成圆周上均布的兜孔,梳齿端开口,用于装卸圆柱滚子;装入圆柱滚子后,保持架盖(16)扣接于保持架座(06)的开口端,从而圆柱滚子容纳于兜孔中。本发明的无挡边双列滚子轴承具有结构简单、易于制造、刚性强、不易变形、使用寿命长的特点。

981

981

0

0

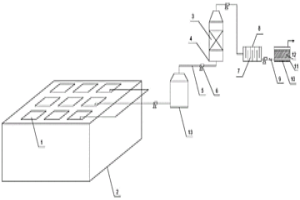

一种适用于焦化厂循环氨水池废气的处理系统及工艺,包括废气收集罩、收集总管、氨吸收器、推流式折板吸收箱、吸收液池,循环氨水池上方盖板排气口通过管道连接废气收集罩,所述废气收集罩连接收集总管,所述收集总管连接氨收集器的下部入口,所述氨收集器的上端出口通过管道连接推流式折板吸收箱,所述推流式折板吸收箱的出口通过管道连接吸收液池下部的曝气盘,所述曝气盘浸于吸收液中;在所述推流式折板吸收箱的折板之间填充硫化物吸收剂;所述氨收集器中有改性CaCl2颗粒填料。本发明针对焦化、冶金、煤炭工业焦油及各类氨水储池废气处置方式进行优化整合,在保证净化效果的同时,兼备投资小、占地小,运行简单等优点。

742

742

0

0

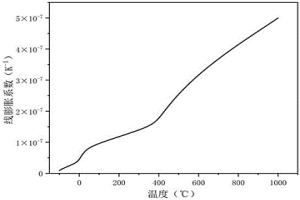

本发明提供了一种基于增材制造的近零膨胀点阵金属及制备方法与应用,属于点阵金属的增材制造技术领域。所述点阵金属具有三维双金属点阵结构,该点阵金属由双金属点阵胞元拓展而成,双金属点阵胞元为六面体内嵌桁架结构的三维结构,具有向空间三方向拓展的能力;六面体和桁架结构连接位置设置过渡区域,过渡区域的轮廓不大于胞元的孔棱直径;六面体为一种金属,桁架结构为另一种金属,过渡区域为两种金属的混合体,两种金属的线膨胀系数之比不低于5,两种金属无间隙的界面冶金结合。采用同幅面协同打印、多料筒控制激光同轴送粉工艺将因瓦合金和镍钛合金粉体增材制造成宽温域近零膨胀点阵金属。

927

927

0

0

本发明涉及钢铁冶金技术领域,尤其涉及一种高硫易切削钢冶炼方法。所述高硫易切削钢的S含量≥0.1%,1)转炉冶炼时采用少渣冶炼,不加白灰,不留渣。2)出钢过程中控制净空在400mm~600mm。3)加入硅钙钡铁,硅钙钡铁加入量控制在1.5~2.0kg/t,控制钢中氧含量,进而提高S收得率;加入含硫铁水预处理渣,含硫铁水预处理渣加入量控制在15~20kg/t。4)向LF精炼炉加入100~400kg/t预熔硅灰石、100~300kg/t白灰小粒,顶渣碱度控制在1.0~2.0。5)精炼合金化采用高碳锰铁、磷铁、硫铁调整成分,保证锰硫比大于3.0。6)搬出前定氧。本发明利用铁水预处理扒除的渣子替代部分硫铁和脱氧剂,节省转炉熔剂成本;连铸工艺参数的设定,保证高硫易切削钢连续、稳定生产,有效降低生产成本。

789

789

0

0

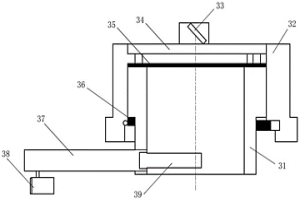

针对旧式人工手动不间断改变不同组分的送粉量来实现激光高通量制备合金的弊端,本发明提供了一种可变光斑激光高通量制备多元合金的方法及专用设备,该方法利用激光熔化沉积或激光冶金制备技术,利用可变光斑激光熔覆装置调整多元合金中各个组元的成分,并通过改变激光光斑尺寸来实现以激光高通量方式制备拥有大量不同成分配比的多元合金样品库。本发明所述可实现在短时间内完成大量拥有不同成分配比的多元合金样品库的制备,且各个组分粉末成分梯度的大小和方向都可以根据实际需要自动控制调整,无需人工调节送粉量,制备效率得到大幅提高,能够加速多元合金成分的筛选和优化。

796

796

0

0

本发明的一种烟气余热回收利用的纯氧燃烧式铁水包烘烤装置及方法,属于冶金工业生产技术领域,装置包括铁水包,异形包盖,异形包盖盖身上方凹槽设有燃气管道和氧气管道,铁水包半径R,盖身半径r,铁水包内壁与盖身外壁平行设置,二者间狭缝宽度a=R‑r,限定R2/(R2‑r2)=2.2~5.0以保证铁水包内高温烟气流速提高2.2~5.0倍。铁水包内进行纯氧燃烧形成扩散火焰对铁水包进行烘烤,控制燃烧过程中氧燃比(1.2~2.2):1;产生的高温烟气在铁水包内流动,待包衬温度达到1100~1300K后完成烘烤。本装置采用纯氧燃烧技术有效提高低热值煤气燃烧时火焰温度和燃烧稳定性,大幅减少排出尾气量和尾气中污染物含量且铁水包烘烤时温度分布均匀,温差大幅减小。

971

971

0

0

本发明涉及一种清洁环保全能量智能型焦炉用整体式炉门,其特征在于:弹簧刀边、悬挂空冷式炉门。该炉门由炉门本体、顶压座配置装置、托辊、连杆、曲柄、提门钩、调整螺栓、机焦侧导向座、进风门、烘炉孔、滑板、刀边腹板、上部砖槽、下部砖槽组成。本发明炉门本体采用六边形整体结构,弹簧设置在炉门本体外圈形成环形结构,具有结构简单、密封效果好、易操作等特点,克服了当前冶金行业热回收焦炉,存在:密封效果差,外部空气大量从炉门处进入,与炉门处煤饼充分燃烧,使炉门表面温度高,炉门烧损严重,维修更换频繁,造成污染环境和企业经济效益下降等问题。

1170

1170

0

0

一种防止冷压铁焦炭化粘结的方法,包括以下步骤:S1、将煤粉与铁矿粉混合后冷压成型,制得第一铁焦生球;S2、向第一铁焦生球的表面喷涂防粘剂分散液,获得第二铁焦生球,防粘剂分散液为水泥分散液和/或消石灰分散液和/或冶金石灰分散液;S3、对第二铁焦生球进行干馏处理,制得铁焦产品。所采用的防粘结工艺方法简单有效,所使用的防粘剂较易获得且价格低廉,可以有效防止冷压铁焦的炭化粘结现象,大大提高铁焦成品率。

846

846

0

0

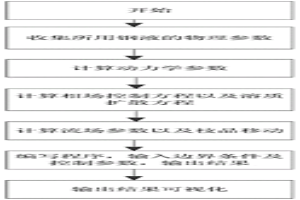

本发明提供一种钢液中枝晶移动的预测方法,涉及冶金连铸技术领域。一种钢液中枝晶移动的预测方法,首先收集所要研究钢材的物性参数和主要成分及其所占比重,然后根据收集的物性参数以及相场法模型,计算相场的控制方程、溶质场的控制方程以及流场的控制方程和枝晶的运动方程,最后、编写程序代码,输入边界条件以及各控制条件,再把输出结果转化为更为直观的图像形式,预测枝晶在钢液中的运动。本发明提供的钢液中枝晶移动的预测方法,利用数值模拟的方法研究连铸钢液中枝晶移动及其变化规律,可以有效地避免实验研究的局限性和不可重复性,不仅能够真实地再现钢液凝固过程的微观形貌,而且较为精准的预测枝晶在流动钢液中的移动过程。

796

796

0

0

一种钛合金的加工处理方法,属于冶金技术领域。方法如下步骤:一:将钛合金在380~450℃,保温1~2h;二:去除保温后的钛合金表面氧化层;三:将钛合金进行深冷轧制,每道次轧制前将钛合金放入液氮中处理10~15min,获得轧制板;四:将轧制板,时效处理获得加工处理后的钛合金。本发明制备的加工处理后的钛合金,其最大可恢复应变为58~85%。

796

796

0

0

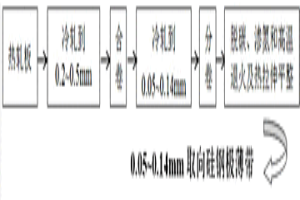

本发明属于冶金技术领域,公开了一种取向硅钢极薄带的冷轧和退火方法。冷轧工序的后期采用两个或者两个以上的薄带叠在一起加工,以降低极薄带的加工难度,并提高生产效率。本发明制造的取向硅钢极薄带采用取向硅钢热轧板为原材料,先冷轧为厚0.20~0.50mm的冷轧板,然后将两个或者两个以上的冷轧板叠在一起进行冷叠轧,轧到目标厚度时再将冷轧板分开,以获得厚度为0.05~0.15mm的极薄带,最后进行退火,退火工序包括脱碳退火、渗氮退火、高温退火和热拉伸平整等流程,最终获得厚0.05~0.15mm的取向硅钢极薄带。用本发明方法制造的取向硅钢极薄带,具有低成本高效率等优势,具有广阔的市场应用前景。

796

796

0

0

本发明涉及一种优化燃料搭配的烧结生产方法,烧结原料和燃料A经一次混匀、二混制粒和三次混合形成烧结混合料A,并作为底层烧结料;烧结原料和燃料B经一次混匀、二混制粒和三次混合形成烧结混合料B,并作为中层烧结料;烧结原料和燃料C经一次混匀、二混制粒和三次混合形成烧结混合料C,并作为上层烧结料;三种烧结混合料全部布加完毕后,点火抽风进行烧结,得到成品烧结矿。本发明通过分层布料,同时优化每一层烧结混合料中燃料组成及配比,烧结混合料中燃料的配加比,实现了增加低价位燃料的使用量的目的,同时解决烧结料层最高温度在料层深度方向上部偏低、下部偏高的问题,有效降低烧结固体燃耗,提高烧结矿冷强度和高温冶金性能。

中冶有色为您提供最新的辽宁有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!