全部

767

767

0

0

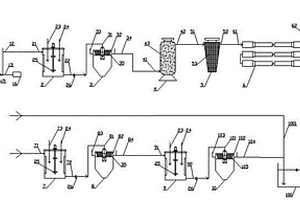

本发明公开了一种酸性含氯废水的处理方法,该方法是将酸性含氯废水引入除杂反应器进行除杂,将除杂上清液经加热器加热到40℃~80℃,引入脱氯反应器进行脱氯反应30min~60min,生成CuCl产品,挥发出的HCl引入HCl收集系统,上清液通过中和沉淀池进行中和沉淀,中和达标后的上清液从中和沉淀池上部溢流外排。本发明变废为宝,将废水中难处理的氯离子参与化学反应,生成高纯度的CuCl产品。解决了目前酸性含氯废水难处理问题。处理效率高,变废为宝,保护了环境和饮用水源。

1166

1166

0

0

本发明公开一种用于电镀废水吸附处理的吸附剂,属于污水处理领域,该吸附剂的原料按重量份包括如下组分:沸石分子筛40‑60份、麦饭石粉18‑24份、纳米四氧化三铁15‑18份、聚合氯化铝5‑8份、聚丙烯酰胺3‑5份、羟甲基淀粉19‑23份、竹炭粉10‑12份、核桃皮15‑20份、二氧化钛3‑5份、草酸铵8‑11份;本发明公开的吸附剂具有较高的比表面积和表面活性,能够增大与废水的接触面积,因而具有独特的吸附、筛分、交换阴阳离子以及催化性能,能够吸附废水中的有机化合物和重金属离子等有害物质。

715

715

0

0

本实用新型公开了一种重金属化工废水处理池,包括沉淀池,所述沉淀池的顶端右侧通过螺栓锁紧有药剂箱,所述药剂箱的底端螺接有电磁阀,且电磁阀的底端延伸进沉淀池的内腔,所述沉淀池的内腔后侧通过轴承座固定连接有轴承的外环,所述轴承的内环过盈配合有第一圆杆,所述第一圆杆的前端设置有第一锥形齿轮,所述第一圆杆的后端延伸出沉淀池的后侧表面、且设置有第一链轮。该重金属化工废水处理池,该装置可有效的提高了重金属化工废水与药水混合的速度,从而提高了重金属化工废水沉淀的效率,操控使用更加简单方便,节约能源,增加了重金属化工废水处理池的实用性,更符合实际的使用需求。

691

691

0

0

好氧共代谢处理褐煤提质废水的方法,它涉及一种处理煤化工废水的方法。本发明解决了好氧反应器中对不能直接作为微生物营养物质的污染成分的去除效果不佳或可降解该类物质的微生物菌群数量较少、菌群功能较差的问题。主要步骤为:选定褐煤提质废水;选定海藻糖为共代谢第一基质,其投加量由自动投加系统调控。以城市污水厂二沉池回流污泥作为接种污泥,保持好氧反应器的水力停留时间为18~24h,控制稳定的工矿。本发明以海藻糖作为第一基质,不能作为好氧微生物直接基质的有机物可被降解,或可强化以该物质为基质的好氧微生物的生长繁殖。稳定运行后好氧处理褐煤提质废水的COD去除率可达到85%以上,总酚去除率达到80%以上。

876

876

0

0

本发明提供处理造纸废水的絮凝剂具有式(I)结构:m、n均为聚合度;R1为H或甲基;R2为羧基或式(II)所示取代基;R3为H或甲基;R4为式(III)所示取代基,X为卤素;其分子量为300万~800万。所述絮凝剂用量≤0.1g/L,COD去除率≥76%,应用其处理造纸废水,效率高。本发明提供一种处理造纸废水的絮凝剂的制备方法,其将阳离子单体和阴离子单体在引发剂作用下于水中进行共聚反应,得到处理造纸废水的絮凝剂;所述阳离子单体为二甲基二烯丙基卤化铵、丙烯酰氧乙基三甲基卤化铵或甲基丙烯酰氧乙基三甲基卤化铵;所述阴离子单体为丙烯酸、甲基丙烯酸或2-丙烯酰胺基-2-甲基丙磺酸。

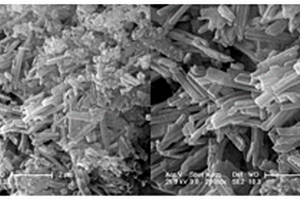

本发明提供了一种Cu2O/TiO2催化剂的制备方法以及在甲基橙废水处理中的应用,制备方法为:步骤一、Cu2O的制备:按重量份用电子天平称取1份CuSO4.5H2O和1.96份NaOH分别溶于33份蒸馏水中,在烧杯中加入0.5份的葡萄糖,然后将溶液加入到烧杯中,最后将其放入电热鼓风干燥箱中,在50℃中干燥2小时,经研磨得到棕红色Cu2O粉体;步骤二、Cu2O/TiO2催化剂的制备:按重量份用电子天平称取1.0份TiO2粉与1.56份CuSO4.5H2O溶于25.5份蒸馏水中,再称取3.0份的NaOH溶于25.5份水中,完全溶解,取0.77份葡萄糖加入烧杯中,随后将前述溶解的TiO2、CuSO4.5H2O和NaOH加入到烧杯中,上述方法制得的Cu2O/TiO2催化剂在甲基橙废水处理中的应用,本发明的有益效果:对甲基橙废水的色度去除率达98%以上,COD去除率达92%以上。

1041

1041

0

0

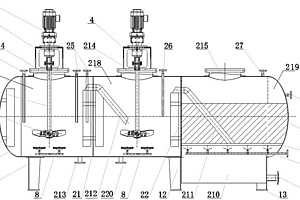

本实用新型属于废水无害化处理反应装置技术领域,具体涉及一种高浓度重金属废水处理反应器;其中支腿固定在卧式反应器主体底部,卧式反应器主体内分为三个区域,其中一区和二区连通,二区和三区连通,且一区上设有进口、加药口、高速搅拌器、排空口,二区上设有投加口、低速搅拌器和排空口,三区顶部设有斜板填料安装口和气体排放口,底部固定有与其连通的沉降椎体,清洗曝气器和斜板填料固定在三区内,三区上设有溢流口;采用一级硫化搅拌、二级絮凝搅拌与三级沉降主体卧式反应器设计,将高浓度重金属废水处理技术在装备上得到更高层次和更高水平的拓展;用于黄金矿山环保行业采用酸性条件下硫化物沉淀法处理高浓度重金属废水。

755

755

0

0

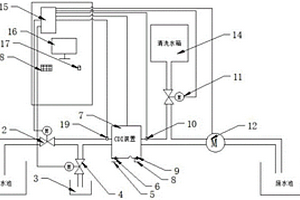

本实用新型公开了一套基于电容去离子技术的废水净化自动控制装置,包括装置主体、控制机柜、净水池、废水池、清洗水箱和控制器,净水池和废水池设置装在置主体的在最下方,装置主体与控制机柜连接。本实用新型通过装置主体采用电容去离子技术,高效节能,工艺简便,无需高额投入,且在除离子过程中不排放环境污染物质,可自动实现直流电压的设置,启动抽水泵将废水经CDI装置处理成净水,并输送至净水池,可实时监控CDI装置出口净水含离子浓度,并判断CDI装置的吸附能力,可自动进行净水管路、离子回收管路的切换,通过PLC控制器,将整个工艺流程编写为顺序控制程序,实现废水净化和离子回收流程的自动控制。

865

865

0

0

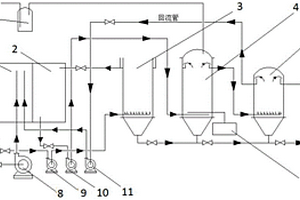

本实用新型公开了一种黄金行业含氰废水综合处理系统,它是由树脂吸附柱、混合搅拌槽、臭氧氧化槽、混凝搅拌槽、沉淀池、生物活性炭反应池、回水池、水泵和臭氧发生器构成,其中树脂吸附柱内部装有阴离子交换树脂,用于吸附回收废水中的氰化物,臭氧氧化槽内部设有臭氧曝气系统,用于臭氧对污染物进行氧化处理,混凝搅拌槽和沉淀池主要用去废水中重金属离子,生物活性炭反应池内部设有活性炭填料和曝气系统,用于菌种的挂膜,并与活性炭协同对剩余的污染物进行处理。本实用新型将树脂吸附工艺、臭氧氧化处理工艺、混凝沉淀处理工艺和生物活性炭技术结合在一起协同对废水进行处理,具有废水处理效果好、处理效率高,可实现废水中氰化物的回收等优点,具有广阔的应用前景。

1156

1156

0

0

本实用新型公开了一种黄金行业含氰废水处理系统,它是由树脂吸附柱、混合搅拌槽、紫外/臭氧氧化槽、混凝搅拌槽、沉淀池、臭氧/活性炭催化氧化槽、回水池、水泵和臭氧发生器构成,其中树脂吸附柱内部装有阴离子交换树脂,用于吸附回收废水中的氰化物,紫外/臭氧氧化槽和臭氧/活性炭催化氧化槽内部都设有臭氧曝气系统,用于臭氧协同紫外线、活性炭对污染物的氧化处理,混凝搅拌槽内设有凝聚剂加药管和絮凝剂加药管,用于污染物的混凝沉淀处理。本实用新型将树脂吸附工艺、紫外/臭氧氧化处理工艺、混凝沉淀处理工艺和臭氧/活性炭催化氧化工艺结合在一起协同对废水进行处理,具有废水处理效果好、处理效率高,可实现废水中氰化物的回收等优点,具有广阔的应用前景。

1065

1065

0

0

本发明公开了一种纳米颗粒物对化工废水的处理方法,包括:对化工废水进行预处理,进行预处理后的化工废水中加入硫酸,调节化工废水的pH至4,得到反应液A;将纳米颗粒物投放入反应液A中,添加浓度为30%的H2O2溶液,进行反应,得到反应液B,纳米颗粒物的添加量为反应液A的5wt%;向反应液C中加入碱性物质,调节pH至8;静置沉淀,进行固液分离,对污水进行检测,污水达到污水综合排放标准GB8978‑1996Ⅰ级排放标准。本发明所述处理方法COD和氨氮去除率高,简单、高效。

1028

1028

0

0

本发明提供了一种用生物膜电极技术处理苯酚废水的方法,其包括:使苯酚废水通过生物膜电极反应器进行处理;在所述反应器中,将苯酚高效降解菌接种到隔膜式电解槽的阴极中,培养两周后,降解苯酚的生物膜电极形成,以此作为反应器的阴极,处理浓度为100~300mg·L-1的苯酚废水。本发明可以使低浓度的苯酚废水在低电流的条件下进行处理,达到国家要求的排放标准,并且能耗低。

925

925

0

0

本实用新型公开了一种金属矿山酸性含铜废水处理系统,它是由曝气槽、预中和搅拌槽、气浮池、砂滤罐、离子交换柱、中和搅拌槽、沉池和集水池构成,其中曝气槽、预中和搅拌槽和气浮池用于有效去除废水中铁离子,离子交换柱内装填树脂对废水中铜离子等进行吸附以去除废水中的重金属,并洗脱富集铜离子用于后续利用,中和搅拌槽和二沉池用于中和沉淀去除残余的重金属离子。本实用新型采用“曝气—预中和—气浮—离子交换—中和”处理工艺对金属矿山酸性含铜废水进行处理,具有处理效果好、渣量少、处理效率高、可实现模块化组合等优点。

899

899

0

0

本实用新型公开了一种有色金属矿山酸性废水处理系统,它是由曝气槽、一段中和搅拌槽、初沉池、砂滤罐、保安过滤器、反渗透处理器、硫化反应槽、硫化沉淀池、二段中和搅拌槽、二沉池和回水池构成,其中曝气槽、一段中和搅拌槽和初沉池用于去除铁离子,反渗透处理器用于对废水进行浓缩分离,硫化反应槽和硫化沉淀池用于硫化沉淀去除废水中的重金属,二段中和搅拌槽和二沉池用于中和去除残余的重金属离子。本实用新型采用“一段中和—反渗透—硫化沉淀—二段中和”处理工艺对有色金属矿山酸性废水进行处理,具有处理效果好、处理效率、可实现模块化组合等优点。

861

861

0

0

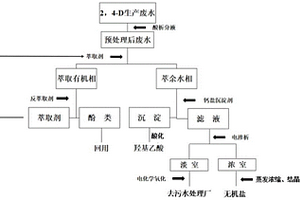

本发明提供一种2,4‑D高盐农药有机废水的电化学组合处理方法,首先用对废水进行酸化预处理,分离回收有机相中的酚类物质和2,4‑D;将分液后的废液用萃取剂进一步萃取回用剩余酚类物质,萃余液加入钙盐沉淀剂将其中的羟基乙酸转化为沉淀羟基乙酸钙,过滤后羟基乙酸钙酸化回收羟基乙酸,滤液通过电渗器脱盐处理,浓相的无机盐经蒸发、结晶、干燥后回收盐晶,稀相通过电化学氧化处理降解其中的有机物,然后排放至化工园区污水处理厂,优点是将2,4‑D生产废水进行资源化,回收其中的有用物质,如酚、羟基乙酸、无机盐等产品,同时进行采用电化学氧化法对废水中难降解有机物进行处理,使废水达到化工园区污水处理厂的进水要求。

本发明公开了一种含锰铁污泥制备水解型锰铁试剂高效催化过硫酸盐处理有机废水的方法,包括:制备水解型锰铁试剂:取污泥,脱水干燥;调节污泥含水率,加入MnO2粉末或高锰酸钾,搅拌混匀;向反应釜内加入5%的硫代硫酸钠和5%的NaOH溶液钝化反应釜内胆;向反应釜中加入污泥;再加入硫化钠;密闭反应釜,恒温反应后,收集底部沉淀干燥,得黑色Mn‑Fe粉末;取有机废水,向有机废水中加入过硫酸盐、Mn‑Fe粉末,搅拌静置,收集黄色沉淀。本发明通过简单调质后,直接合成水解型锰铁粉末,应用于过硫酸盐催化处理有机废水,效果优于原始铁泥、纯赤铁矿、磁铁矿、零价纳米铁和硫化亚铁,制备方法简便,费用低,应用范围广。

1088

1088

0

0

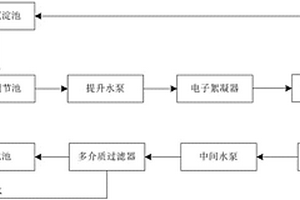

本发明涉及基于电子絮凝处理的含煤废水净化系统和净化工艺,净化系统包括依次连通的煤水沉淀池、煤水调节池、电子絮凝器、离心沉淀池反应器、中间水池、多介质过滤器和清水池,其中离心沉淀池反应器的上清液出口与中间水池连通,下浊液出口与煤水沉淀池连通,多介质过滤器的滤液出口与清水池连通,其反洗排水口与煤水调节池连通。本发明提供的含煤废水的净化系统,不排放含油废水,不产生二次污染,该系统净化工艺能够大幅度降低废水中的COD、BOD5并去除细菌,BOD5最高可降低98%,细菌去除率高达95~98%,出水水质SS可达10~20mg/L。

980

980

0

0

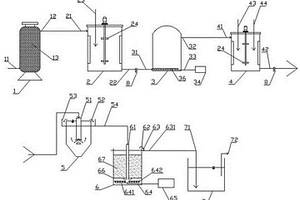

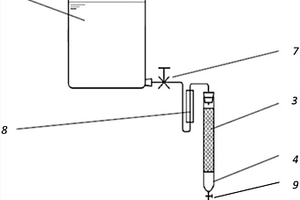

本发明的可移动快速废水处理设备,属于废水处理设备的技术领域。结构包括调节水箱(1)、中间水箱(2)、微电解反应柱(3)、臭氧催化氧化反应柱(4)、活性炭吸附柱(5)。在微电解反应柱(3)中填装规整化微电解填料,臭氧催化氧化反应柱(4)内填装填负载铁锰的硅胶载体做催化剂,臭氧催化氧化反应柱连接有臭氧发生器(6)和臭氧吸附罐(7),活性炭吸附柱(5)设有连接调节水箱(1)的回流管。本发明设置置于带轮的承托板上,用柴油发电机供电,具有机动性高,填料廉价,结构简单,处理效果好等优点,能有效去除高浓度废水中的COD以及有机物,在高浓度废水突发环境污染事件时具有较高的利用价值。

738

738

0

0

本实用新型公开了一种黄金行业含氰废水治理系统,它是由树脂吸附柱、混合搅拌槽、氧化槽、混凝搅拌槽、沉淀池、生物活性炭反应池、回水池和水泵构成,其中树脂吸附柱内部装有阴离子交换树脂,用于吸附回收废水中的氰化物,混合搅拌槽设有酸碱试剂加药管和搅拌系统,用于调节废水pH,氧化槽内部设有二氧化氯曝气系统,用于对污染物的氧化处理,混凝搅拌槽和沉淀池主要用去废水中重金属离子,生物活性炭反应池内部设有活性炭填料和曝气系统,用于菌种的挂膜,并与活性炭协同对剩余的污染物进行处理。本实用新型将树脂吸附工艺、二氧化氯氧化处理工艺、混凝沉淀处理工艺和生物活性炭技术结合在一起协同对废水进行处理,具有废水处理效果好、处理效率高,可实现废水中氰化物的回收等优点。

1126

1126

0

0

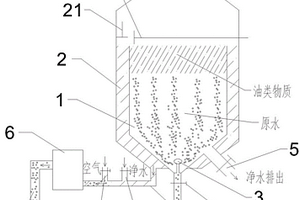

本发明提供一种汽车涂装废水处理系统,包括:水解室、中间室和搅拌装置,水解室和中间室顶部连通,搅拌装置包括第一水泵、第一入水管和第一送水管,所述第一入水管连接所述第一水泵和所述中间室,所述第一送水管连接所述第一水泵和所述水解室,所述第一送水管至少部分的伸入所述水解室内,所述第一送水管端部封闭,且所述第一送水管伸入所述水解室内的管壁上开设多个出水孔,其中,所述第一水泵使废水从所述中间室依次经过所述第一入水管和第一送水管,并从所述第一送水管的所述多个出水孔流入所述水解室。通过在汽车涂装废水处理系统的内部进行水循环以实现对水解室内的水动力搅拌,提高水解室内对废水的水解效果,并减少有害气体的产生。

761

761

0

0

本发明涉及一种煤化工废水中氨氮的提取方法,包括以下步骤:步骤1:利用油水分离装置对煤化工废水进行油水分离处理;步骤2:在油水分离装置上方进行氨氮回收,得到煤化工废水中的氨氮。本发明的煤化工废水中氨氮的提取方法,通过油水分离装置进行氨氮提取处理,大大节省了蒸馏法耗用的能源。

1120

1120

0

0

本发明属于有价金属回收技术领域,具体涉及一种含氰废水中有价金属分离回收的方法;先在含有大量铜、铁氰络合离子的含氰废水中加入氧化剂进行破氰沉铜反应,生成含铜沉淀,采用专用高速离心分离技术实现铜沉淀分离,分离后上清液加入共沉淀剂将强络合性的铁氰络离子转化为含铁悬浮沉淀,然后联合共沉淀技术与专用高速离心分离技术实现亚铁氰化物的固液分离,固液分离后清液返回生产流程或深度处理后达标外排。实现在含有大量铜、铁氰络合离子的含氰废水中化学悬浮物亚铁氰化铁的分离,工艺流程简单、处理效果好、处理效率高、运行稳定,特别适合含氰废水的治理过程。

974

974

0

0

本实用新型公开了一种有色金属矿山酸性废水综合处理系统,它是由曝气槽、一段中和搅拌槽、初沉池、硫化反应槽、硫化沉淀池、调节池、生物反应槽、二段中和搅拌槽、二沉池和回水池构成,其中曝气槽、一段中和搅拌槽和初沉槽用于去除铁离子,硫化反应槽和硫化沉淀池用于硫化沉淀去除废水中的重金属,调节池和生物反应槽用于还原硫酸根,二段中和搅拌槽和二沉池用于中和去除残余的重金属离子。本实用新型采用“一段中和—硫化沉淀—生物发酵—二段中和”处理工艺对有色金属矿山酸性废水进行处理,具有处理效果好,处理成本低等优点。

802

802

0

0

本实用新型公开了一种矿山含铜酸性废水处理系统,它是由预处理系统、膜过滤系统、浓水处理系统和集水系统组成,预处理系统由预中和搅拌槽、气浮池、砂滤罐构成,膜处理系统由保安过滤器、反渗透处理器构成,浓水处理系统由铁碳微电解反应器、中和搅拌槽、构成,集水系统由集水池构成。其中预处理系统用于去除废水中三价铁离子,膜过滤系统用于对废水进行浓缩分离,浓水处理系统中铁碳微电解反应器用于去除并回收废水中的铜离子,中和搅拌槽和用于中和去除残余的重金属离子。本实用新型采用“预中和—气浮—反渗透—铁碳微电解—中和”处理工艺对矿山含铜酸性废水进行处理,具有处理效果好、处理效率高、渣量少、可实现模块化组合等优点。

1076

1076

0

0

厌氧共代谢处理褐煤提质废水的方法,它涉及一种处理煤化工废水的方法。本发明解决了采用厌氧工艺处理褐煤提质废水存在的启动困难、运行不稳定、厌氧微生物量较低、达不到预期效果等问题。主要步骤为:选定褐煤提质废水;选定海藻糖为共代谢第一基质,每天海藻糖投加的COD总量与待处理废水的COD总量之比控制在0.75~1.5;采用接种培驯法启动厌氧反应器,褐煤提质废水的投加量以每周10%的比例增加;保持水力停留时间为12~24h;控制稳定的工况。本发明以海藻糖作为第一基质,不能作为厌氧微生物直接基质的有机物可被降解,或可强化以有毒有害物质为基质的厌氧微生物的生长繁殖。稳定运行后,厌氧处理褐煤提质废水的COD去除率可达40~50%,总酚去除率可达60~70%。

932

932

0

0

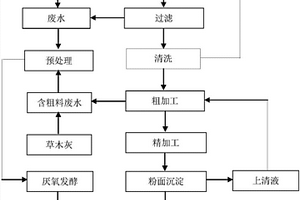

本发明公开了一种利用凉粉粉面加工废水发酵制备沼气的方法,该方法采用凉粉粉面加工过程中其中的两个阶段产生的废水与植物秸秆混合制备沼气,凉粉粉面加工过程包括豌豆或蚕豆浸泡、过滤、清洗、粗加工、精加工、粉面沉淀和晾晒储存七个步骤;过滤后的废水去掉沉淀泥沙,加入植物秸秆浸泡处理;在粗加工后产生的含粗料废水中加入草木灰,厌氧发酵2~3天后加入植物秸秆浸泡液中进行预处理;预处理5~7天后,将混合料加入发酵罐进行厌氧发酵,发酵产生的沼气经过净化后储存或直接利用。该方法产生的沼气量大,同时有效的利用有机废水和植物秸秆固体废弃物,实现废物的完全资源化利用。

1190

1190

0

0

本发明涉及污水处理领域,提供一种生物处理含硼废水并提高微藻油脂产量的方法,包括将含硼废水中的硼浓度控制在≤50mg/L后,接种微藻进行生物处理。本发明利用微藻进行含硼废水处理,仅需8d左右硼的去除率即可达到78%,硼的去除效率高,微藻的硼去除能力可高达3.9mg/g。本发明采用的微藻无需经过人工驯化,成本低,安全环保。同时,本发明所述方法在处理含硼废水的同时还能够有效提高微藻中的油脂产量,本发明所述方法得到的微藻油脂产量可提高77%左右。

一种利用人造沸石‑醋酸纤维素复合材料去除超低浓度氨氮废水中氨氮的方法,属于废水处理技术领域。首先研磨筛选0.2mm~0.3mm粒径的人造沸石,然后加入到质量分数3%~5%的NaCl水溶液中,室温振荡2~5h、振荡转速为150~300r/min,用去离子水冲净后烘干;再与醋酸纤维素按质量比为1:2~10的比例加入到丙酮中,充分搅拌其混合均匀,静置脱泡后将混合物溶液倒在光滑的玻璃板上,再盖上另一块光滑的玻璃板,静置待有机溶剂挥发完全,实现复合材料的成型;经去离子水润湿后揭下玻璃板晾干,即得到膜状人造沸石‑醋酸纤维素复合材料;应用该复合材料水通过振荡或过柱处理的方法能够有效地去除超低浓度氨氮废水中的氨氮。

1052

1052

0

0

本发明涉及一种富集废水中芳香类化合物的方法。利用疏水性离子液体萃取回收水溶液中的芳香类化合物,实现从废水中富集回收芳香类化合物的目的。萃取后的离子液体相可通过蒸馏或者减压蒸馏回收芳香类化合物,使离子液体可以循环再使用,从而提供一种简便、节能、高效的富集回收废水中芳香类化合物的新方法。

1004

1004

0

0

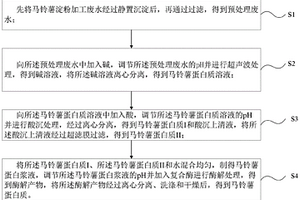

本发明提供了一种从马铃薯淀粉加工废水中回收蛋白质的方法,包括:将马铃薯淀粉加工废水经过静置沉淀和过滤,得预处理废水;向预处理废水中加入碱,调节预处理废水的pH并进行超声波处理,得到碱溶液,分离碱溶液,得到马铃薯蛋白质溶液;向马铃薯蛋白质溶液中加入酸,调节马铃薯蛋白质溶液的pH并进行酸沉处理,经过分离,得到马铃薯蛋白质I和酸沉上清液,将酸沉上清液经超滤膜过滤,得到马铃薯蛋白质II;将马铃薯蛋白质I、马铃薯蛋白质II和水混匀,得马铃薯蛋白浆液,调节马铃薯蛋白浆液的pH并加入复合酶进行酶解处理,得到酶解产物,处理酶解产物,得到马铃薯蛋白质。该方法解决马铃薯淀粉加工废水中蛋白质的回收率偏低的问题。

中冶有色为您提供最新的吉林长春有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日