全部

729

729

0

0

本发明属于共享单车内的齿轮制作方法,特指一种用于共享单车的粉末冶金齿轮制作方法,包括以下步骤:混粉制备,将一定比例的铜、镍、钼通过扩散的加工方式扩散到一定比列的铁粉之中,并混入一定比例的石墨及润滑剂,在常温下混合为粉末冶金原材料,再将粉末冶金原材料进行压制、烧结、车加工、热处理、真空浸油、外磨圆、浸油清洗制成成品。本发明将金属粉末进行混合作为原料,原料经过成型和烧结等步骤,制成齿轮,把现有技术中用钢材加工齿轮的方式改成用粉末冶金压铸齿轮,具有齿轮精度高,节约时间,生产效率高、成本低且环保等优点。

851

851

0

0

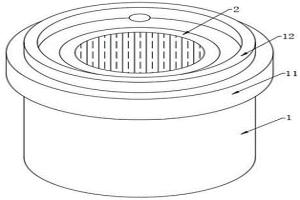

本发明涉及摩擦器件领域,具体涉及一种粉末冶金材料及其应用的摩擦体、摩擦盘。一种粉末冶金材料在摩擦盘中的应用,本发明通过将粉末冶金材料应用在摩擦盘中,由于粉末冶金材料与有机树脂材料相比,具有更好的耐温性,故从而使得摩擦盘的耐温性能够得到提升,从而可以在一定程度上延长摩擦盘的使用寿命。

1209

1209

0

0

本发明公开了一种粉末冶金齿轮及其加工工艺,解决了粉末冶金齿轮工艺步骤繁多导致了能源的浪费和生产效率的低下等问题,其技术方案要点是所述粉末冶金齿轮按如下重量百分比组成的各组分(wt%):铁95?99,碳0.4?2,硬脂酸锌0.4?2,黄粉0.1?2,该加工方法包括以下步骤:配份、压制、烧结、整形、精加工、表面处理。本发明的一种粉末冶金齿轮及其加工工艺, 工艺步骤精简,能源利用率高,生产效率高。

1109

1109

0

0

本发明公开一种弥散铜‑铜叠层复合材料的粉末冶金制备方法,所述方法包括以下步骤:(1)原料准备:所用原料为铜粉、内氧化Cu‑Al2O3粉。(2)冷压成形:采用冷压模具,首先平铺一层铜粉,压实;再平铺一层Cu‑Al2O3粉末,压实;再平铺一层铜粉,压实;再平铺一层Cu‑Al2O3粉末,压实;如此类推。(3)烧结:将冷压坯在真空或还原性气氛中烧结,烧结温度为800‑1050℃,时间为0.5‑6h。该方法能够提高氧化铝弥散强化铜材料的塑性变形能力,同时保持其良好的导电导热性能,解决该材料在Al2O3含量较高时,在变形过程中容易产生裂纹的问题。

1224

1224

0

0

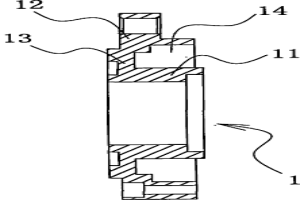

本发明属于软磁材料技术领域,尤其为粉末冶金电机离合软磁材料,包括软磁套筒和设置于所述软磁套筒内侧的铜圈,所述软磁套筒的内部具有内嵌所述铜圈的卡接筒,所述铜圈固定于所述卡接筒内;通过设置包括软磁套筒和铜圈的软磁材料,软磁套筒和铜圈均由粉末冶金工艺加工制成,可以省去机加工过程,大幅提高生产效率,并且在对软磁材料修整时,可以支架将软磁套筒卡套在铜圈的外部,同时完成软磁材料的修整与安装,加快安装效率,并且软磁材料的内部嵌制铜圈,可以提高磁通量。

1064

1064

0

0

本发明公开了一种粉墨冶金单向驱动装置,它包括驱动轴(4)、固定轴(9)、滚子(3)以及传动套(6),固定轴(4)固定在后挡板(10)上,星形分布的滚子(3)与驱动轴(4)滚动传动,传动套(6)上设有滚道凹槽(5),该滚道凹槽(5)与滚子(3)滚动传动,所述传动套(6)的外圆上设有可相对旋转的单向架(8),单向架(8)的内孔上设有单向槽(1),单向槽(1)内设有单向滚针(7);采用上述结构后,通过滚动摩擦传动和离合方式组合传递扭矩,实现减速或变速的功能,在与齿轮结构同等体积和直径下,速比可提高2倍以上;采用粉墨冶金套(2)不仅可有效地提高精度和寿命,而且可降低噪声;单向架(8)易与任何旋转体连接;具有结构简单、速比大、精度高、噪声低、寿命长等优点。

1054

1054

0

0

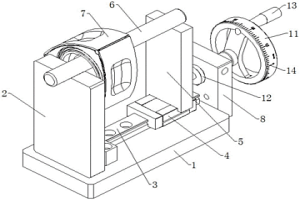

本实用新型涉及汽车发动机制造技术领域,尤其为一种高精度粉末冶金转子锻件,包括底座,所述底座上表面的左侧设置有第一放置板,所述底座的上表面且位于第一放置板的右侧设置有滑轨,所述滑轨的外侧相对应套接有滑座,所述滑座的上方设置有第二放置板,所述第一放置板和第二放置板的上表面放置有挂杆,所述挂杆的外侧相对应套接有转子,所述底座的右侧相对应设置有安装板,所述第二放置板的右侧相对应设置有推杆,所述推杆的右侧套接有调节杆,所述调节杆的右侧贯穿安装板并且延伸至安装板的右侧设置有调节环,与现有的粉末冶金转子锻件相比较,本实用新型通过设计能够提高粉末冶金转子锻件的整体便捷性、精准性以及实用性。

1088

1088

0

0

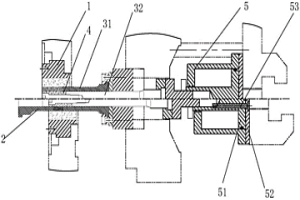

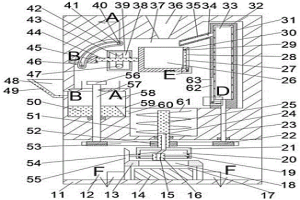

一种径跳免加工的粉末冶金转子类成形模具结构,包括上冲、阴模、下冲、芯棒和芯棒附件,上冲、阴模、下冲、芯棒和芯棒附件通过压圈、螺栓固定在粉末冶金模架上,阴模内设有水冷恒温装置,下冲为外圆内摆线结构,芯棒的外轮廓为摆线形,内腔为带沉孔的螺钉孔,下冲的有效段的长度和芯棒的摆线外轮廓有效段的长度分别根据成形零件高度加长,芯棒附件为中心气缸活塞结构,在中心气缸活塞结构位置增设底板和定位杆。本实用新型结构简单合理,具有成形效果好,成形零件径跳稳定的特点,较好地解决了成形毛坯径跳动波动大的问题,可实现零件径跳免加工的工艺,节约了零件制造成本,填补了国内该类转子粉末冶金无法大批量生产的空白。

805

805

0

0

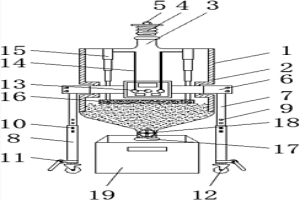

本实用新型公开了一种粉末冶金用盛料装置,包括盛料桶、固定套筒、控制器和控制阀,所述盛料桶的内表面设置有干燥层,所述进料口的上方与密封盖相互连接,所述盛料桶的外侧通过卡箍与下方的伸缩杆相互连接,所述固定套筒通过其表面的限位孔与其上方的伸缩杆相互固定,所述控制器固定在卡箍的外侧,且其通过电线与盛料桶内的电动伸缩杆相互连接,所述电动伸缩杆的下方连接有吸潮板,且吸潮板的下方设置有出料口,所述控制阀位于出料口的外侧,且出料口的下方放置有取料盒。该粉末冶金用盛料装置,内表面的干燥层为冶金粉末的存放提供了一个干燥的环境,进料口的上方连接有密封盖,且密封盖与进料口螺纹连接,保证了密封性的同时也便于打开。

1125

1125

0

0

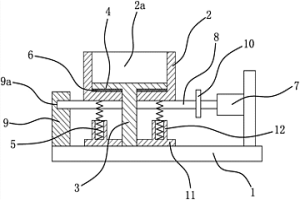

本发明提供了一种粉末冶金成型模具中的固定模组件,属于机械技术领域。它解决了现有技术稳定性差的问题。本粉末冶金成型模具中的固定模组件包括连杆、受力板、弹簧和锁定件,连杆下端与机架固连,所述固定模的成型腔底部处具有贯穿的通孔,上述受力板与成型腔底部相匹配且受力板位于成型腔底部处,上述连杆穿过通孔且连杆上端与受力板相固连,上述弹簧位于固定模与机架之间且在弹簧的弹力作用下受力板能紧贴在成型腔底部处,上述锁定件连接在机架上且锁定件能将固定模定位在机架上。本粉末冶金成型模具中的固定模组件稳定性高。

1066

1066

0

0

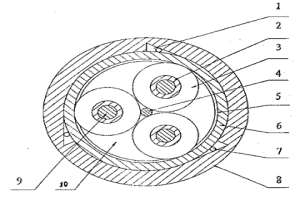

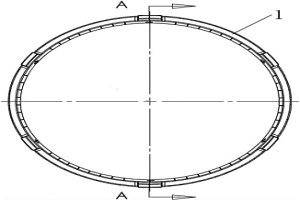

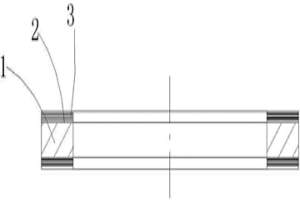

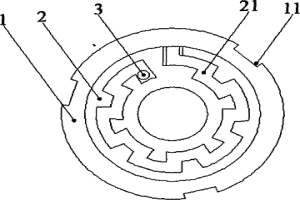

本发明涉及一种双锥同步器,尤其是涉及一种双锥同步器铜基粉末冶金双锥同步环及其制造方法。其主要是解决现有技术所存在的铜基粉末冶金双锥同步环为保证其具有优良的摩擦磨损性能,其配方中非金属组元含量高,材料基体脆性大,因此拉伸成锥形性能差,粉末冶金摩擦材料与钢芯板同步成形时掉渣、厚薄不一、锥度、圆度、尺寸变化大等的技术问题。本发明包括钢芯板(1),所述的钢芯板(1)为环形,其锥度角α为14‑22°,钢芯板的两侧外表面都设有铜基摩擦层(2),钢芯板的边缘设有定位块(3),定位块处的钢芯板上开有定位孔(4),铜基摩擦层的外表面开有若干油槽(5)。

951

951

0

0

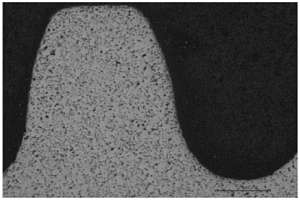

本发明涉及一种铁基粉末冶金零件的制造方法,步骤:设计材料组成;混料;成型;烧结;感应加热;致密化;淬火和回火。本发明采用感应加热后立即进行热态致密化,致密化的力较小,效率高,致密化层的厚度较大,与传统粉末冶金工艺相比,本发明的制备方法成本较低,效率较高,制备的产品的密度更高,整体密度可以超过7.60g/cm3,接近粉末锻造的水平,而表面相对密度可以达到99%以上,基本实现表面致密化,大大提高高碳粉末冶金产品的整体密度或/和局部密度,有效提升零件的力学性能。

791

791

0

0

本实用新型公开了一种粉末冶金生产用挡料装置,包括运输台和安装架,安装架顶部设有顶板,顶板上设有夹持机构,运输台上设有用于装置粉末冶金模具的防护盒,夹持机构包括第一夹持板和第二夹持板,该种装置在使用时,首先将挤压成型后的粉末放置在粉末冶金模具内,粉末冶金模具放置在防护盒内部,通过防护盒起到防护作用,然后利用夹持机构对防护盒进行夹持,防护盒放置在运输台上进行运输时,防护盒在夹持机构内进行滑动,并受到夹持机构的限位和防护作用,使其在运输台上稳定运输,避免防护盒跑偏时需要操作人员进行校正。

742

742

0

0

本发明是一种铜基粉末冶金推力环及其制备方法,特别是应用于船用齿轮箱的涉及铜、锡、铅、石墨混合成分的粉末冶金推力环、推力轴承等零部件及制备方法。包括铜芯板,铜芯板上涂有锡青铜粉末作为粘接层,粘接层上复合铜基粉末冶金减摩层;铜基粉末冶金减摩层由锡粉末8~10%、铅粉末2~4%、石墨粉末1%和其余为铜粉末充分混合而成。将配方经过以下步骤:镀铜层→涂粘接层和复合铜基粉末冶金减摩层→预烧结→压制油槽→复烧→出炉。一种铜基粉末冶金推力环及其制备方法推力环成型压力小,压坯强度高,降低制造成本,同时制备方法可操作性强,成品率高。

978

978

0

0

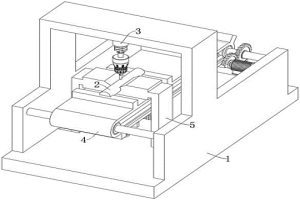

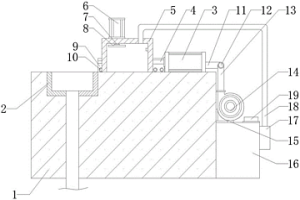

本实用新型涉及粉末冶金连杆后加工技术领域,且公开了一种粉末冶金连杆打孔自动化设备,包括壳体以及设置于壳体内的连杆,壳体内设置有钻孔机构,钻孔机构用于对连杆进行打孔;壳体内设置有运输机构,运输机构用于运输连杆;壳体内还设置有夹持机构,夹持机构用于夹持住连杆以辅助打孔,该粉末冶金连杆打孔自动化设备,首先通过第一电机运转带动连杆向前侧间歇传送,并停留在钻机的下侧,再通过电动推杆带动钻机向下移动对连杆进行钻孔,可以实现自动化地对连杆进行打孔,并且在连杆停留时,通过第二电机运转带动两个夹爪向内侧靠近将连杆夹持住,可以提高打孔的精度。

1174

1174

0

0

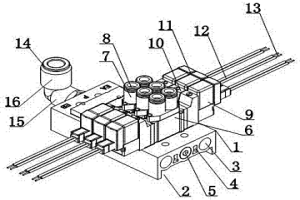

本实用新型涉及金属粉末冶金技术领域,尤其公开了一种金属粉末冶金注射机构,包括操作台,所述操作台上端面安装有注射机体,所述注射机体下端连接有注射组件,所述注射组件下端连接有合模装置,所述注射组件包括转动轴,所述转动轴上端固定连接有转动齿轮,所述转动轴中间固定连接有支撑盖,所述支撑盖下端转动连接有注射盖,所述注射盖中间位于所述支撑盖下端位置设有通孔,所述转动轴穿过所述通孔。本实用新型所提供的金属粉末冶金注射机构,改进注射组件,避免出现空气融入到物料中从而影响物料混合效果的情况,通过增加搅拌杆来使混料更加均匀的同时排除物料中混入的空气,进而提高产品的质量。

1131

1131

0

0

本实用新型公开了一种双金属冶金复合管检测用定位装置,包括底座,底座的侧部位置设有滑孔;底座上设有固定座,固定座上设有固定管,固定管呈竖直布置,固定管的下端安装在固定座上,固定管的轴向位置设有固定孔;固定座的两侧设有凸座,凸座与固定座之间设有限位块,限位块上设有凹槽;凸座的外侧部位置设有若干定位管,定位管的外端设有定位杆;底座的后部设有推管,推管的下端通过连接管与底座的后部连接,推管的上端为自由端,推管的外周面套装有护管。本实用新型可以将双金属冶金复合管插接在固定管的端部上或插接在定位杆的外周面上,可以方便对双金属冶金复合管进行牢固插接。

1002

1002

0

0

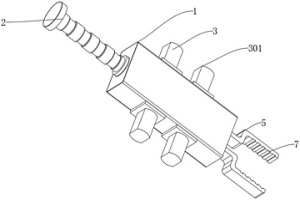

本实用新型公开了一种粉末冶金压制的支撑杆活塞,包括活塞本体,活塞本体分为活塞大圆体和活塞小圆体,活塞本体上设置有节流孔,节流孔贯通活塞大圆体和活塞小圆体,所述活塞大圆体侧部均匀设置有节流槽,活塞大圆体和活塞小圆体的圆面均设置有导流槽,节流孔与导流槽相通。所述活塞大圆体和活塞小圆体由粉末冶金压制而成。与现有技术相比,本实用新型提供的气动支撑杆活塞采用粉末冶金压制工艺,其制造工序较少,生产时间较短。并且,该活塞机械强度较好,在使用中不易出现磨损,延长了使用寿命。

970

970

0

0

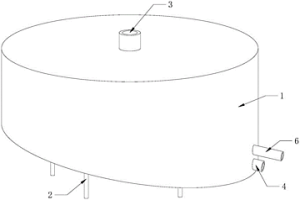

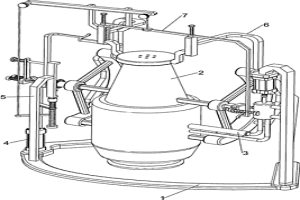

用于冶金设备的辊,包括炉体(1)、管道(5)和锅(6),其特征在于:所述的冶金设备中自动恒温控制装置还包括位移检测装置(2),处理器(3),阀体(4);其中:位移检测装置(2)安装在炉体(1)的内部靠近锅(6)的位置,位移检测装置(2)通过导线与处理器(3)连接,阀体(4)安装在管道(5)上,处理器(3)通过导线与阀体(4)连接。本发明所述的冶金设备中自动恒温控制装置,能够达到节能减排的要求,并具有广阔的市场空间与巨大的发展前景,它在一定程度上较少了油、气等能源的排放,有利于保护环境,有利于建设节能型社会,使经济可持续发展。

867

867

0

0

本实用新型公开了用于粉末冶金加工的夹紧装置,涉及粉末冶金加工设备技术领域,该装置包括固定箱,固定箱的上侧固定安装有手杆,固定箱的内部活动安装有内杆,固定箱和内杆之间设置有导向驱动组件,内杆的底端设置有夹板,内杆和夹板之间通过定位安装组件紧固连接。本实用新型提供有导向驱动组件和定位安装组件,将夹板对准插接槽插入,直至夹板的上端完全进入插接槽的内部,使用锁紧螺栓和螺纹孔将内杆和夹板紧固安装在一起,操作简单,组装便捷,固定箱两侧的气缸分别通过活动端推动连接杆运动,连接杆可通过两个内杆将动力传输至两个夹板上,两个夹板可对粉末冶金加工的工件进行夹紧,操作简单,使用方便。

978

978

0

0

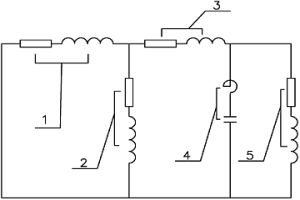

本发明涉及一种冶金行业短网侧低压动态无功补偿系统。解决了现有冶金行业的供电系统中设备自然功率因数较低导致炉变效率低下、无功消耗过大和三相不平衡比较严重的缺陷,包括高压供电网络系统、与高压供电网络系统串联的短网系统、与短网系统串联的冶金设备,冶金设备并联有低压动态补偿装置,短网系统与冶金设备共同并联有炉变系统,炉变系统的高压侧接高压供电网络系统。冶金设备与低压动态补偿装置相串联,大量无功电流直接经低压电容器和冶金设备形成的回路流过,不在经过短网系统、炉变系统及高压供电网络系统,在提高功率因数的同时,可提高炉变的有功输出率,降低炉变、短网的无功消耗。

1145

1145

0

0

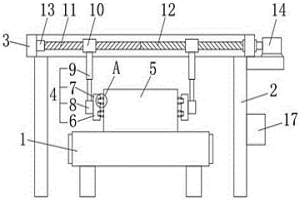

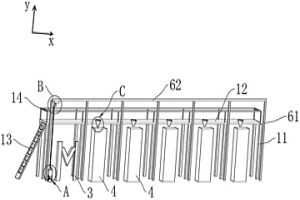

本实用新型公开了粉末冶金压机上料机构,特点是包括上料台、粉料运输机构、混料机和若干个粉末冶金成型装置,粉料运输机构包括起吊装置、置料装置和起吊支架轨道,混料机与若干个粉末冶金成型装置沿上料台的x轴方向有序排列,起吊装置带动置料装置沿上料台的y轴方向位移,起吊装置沿上料台的x轴方向滑动连接在起吊支架轨道上,置料装置用于将粉料输送到混料机,混料机用于混合粉料并将其输送回置料装置内,置料装置将混合的粉料输送到粉末冶金成型装置内进行加工;优点是有效的降低人员作业强度,提高作业效率,同时还能保障作业安全性。

717

717

0

0

本实用新型涉及粉末冶金技术领域,且公开了一种粉末冶金用金属粉末筛选装置,包括外壳,所述外壳的底部固定安装有定位支撑桩,所述定位支撑桩的顶端贯穿外壳并伸至外壳的内部,所述定位支撑桩的顶端固定安装有接料箱,所述外壳的顶部并位于中间的位置固定安装有入料管道。该粉末冶金用金属粉末筛选装置,通过过滤凸罩加大了过滤面积,提高了过滤的效率,通过挡片对未通过过滤凸罩筛分的大颗粒金属粉末或杂志进行阻挡,使杂质通过过滤凸罩顶部开口向下落入至连通管内部,并沿连通管落入至外壳的内部,从而在筛分过滤的途中即可将部分杂质进行剔除,提高了防止杂质堵塞滤孔影响筛分效率,筛分过程全密封,提高了环保效果。

924

924

0

0

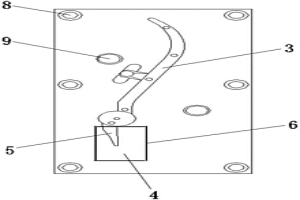

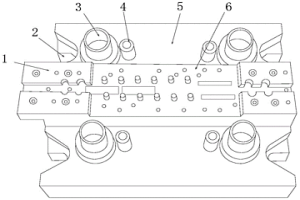

本实用新型公开了一种口腔正畸用钳的粉末冶金模具,包括顶杆模和进料模,所述顶杆模和进料模上均设有成型结构,所述成型结构包括第一成型腔,以及可拆卸的活动模芯,所述活动模芯上设有与第一成型腔相匹配的第二成型腔。针对不同的正畸钳需要不同的模具来生产的技术问题,本实用新型提供了一种口腔正畸用钳的粉末冶金模具,它只需要调换活动模芯就可以生产各种头部形状的正畸钳,从而减少粉末冶金模具的数量,大大降低正畸钳的制作成本。

1049

1049

0

0

本实用新型属于电机技术领域,尤其是涉及一种粉末冶金电机端盖。它解决了现有技术制造成本高,难以加工等技术问题。本电机端盖包括由粉末冶金材料制成且为一体式结构的本体,所述的本体包括呈圆筒状的中心部和呈方形的外围部,所述的中心部和外围部之间通过连接部相连接且在中心部和外围部之间形成环形槽,所述的外围部上设有若干定位孔。与现有的技术相比,本粉末冶金电机端盖的优点在于:1、设计合理,结构简单,机械强度高,工作性能稳定,易于加工制造。2、能够有效利用废弃原料,资源再生利用,环保节能,有效降低生产成本。

1058

1058

0

0

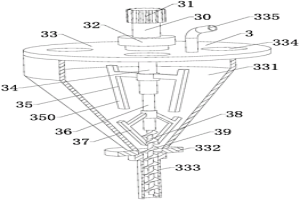

本发明涉及一种气体浓度调节防喷溅设备,尤其涉及一种冶金炼铁用气体浓度调节防喷溅设备。本发明的目的是提供一种防止铁水喷溅,自动化气体浓度调节,便于铁水倾倒和收集的冶金炼铁用气体浓度调节防喷溅设备。一种冶金炼铁用气体浓度调节防喷溅设备,包括:底座和旋转机构,底座顶部两侧均连接有旋转机构;调和保温机构,底座顶侧连接有调和保温机构。本发明通过支撑架、弧形滑轨、转轴和炉身的配合,以达到实现炼铁的基本操作功能的目的。

1026

1026

0

0

本发明公开的一种粉末冶金用均匀混合粉末的设备,包括主体机架,所述主体机架内设有装置腔,所述装置腔前后内侧壁之间转动连接有蜗杆,所述蜗杆上转动连接有摆动箱,所述摆动箱内设有蜗轮腔,所述蜗轮腔内左右贯穿的转动连接有摆动连杆,所述摆动连杆于所述蜗轮腔内的一段固接有蜗轮;本发明对金属粉末直接进行筛选,将小颗粒的金属粉末和间歇流出的辅助粉末进行混合,保证了金属粉末和辅助粉末的均匀混合,之后通过往复摆动的滑动喷头将混合粉末均匀的洒在模具内,进而降低了冶金产品内部的空心并提高了冶金产品的合格率,大颗粒金属粉末经过研磨之后重新利用,进而提高了金属粉末的利用率。

1180

1180

0

0

本发明公开了一种粉末冶金的拉伸防顶白披锋矩阵反钩的冲压模具,其结构包括:对位夹板、底衬板、司筒钩轮槽座、插销杆、分型基板、粉末冲压槽,本发明实现了运用司筒钩轮槽座与粉末冲压槽相配合,形成一个注粉反钩刮刷横铺的风压力操作,方便粉末冶金时对模具内槽的深径槽进行滑托板架座牵拉托垫物料输送,且对司筒槽的反作用推升进行鼓筛气囊垫架控,让鼓筛气囊垫内的格槽收纳轮形成矩阵衬垫收纳富余粉末的操作效果,改善司筒槽对分型基板的顶白和披锋刮花操作的防护效率,也方便分型面水平校正的司筒槽高度进行微调,提升整体的模具稳定性和精确度,保障粉末冶金冲压的塑型质量得到提高,达到养护模具加工且高质量制备产品的效果。

1042

1042

0

0

本实用新型公开了一种粉末冶金自动送料填充设备,特别是涉及粉末冶金技术领域,模座上端且位于密封罩前后两侧均固定有限位板,限位板右端贯穿设置有输送管,输送管下端左侧水平均匀相接有至少三根吸管,输送管右端之间相接有连接管。当密封罩在模座上端左右移动使部分粉末遗留在模座上时,通过风机,可使抽管产生负压,这样吸管可将模座上的粉末吸入,最后从排管重新排入储料罐内部,这样不仅便于回收模座上遗留的粉末,而且便于清理模座上遗留的粉末,解决了现有的粉末冶金自动送料填充设备,密封罩在模座上左右移动的时候,容易使部分粉末遗留在模座上,这样不仅较为浪费,而且清理遗留的粉末也较为不便的问题。

中冶有色为您提供最新的浙江有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!