全部

1132

1132

0

0

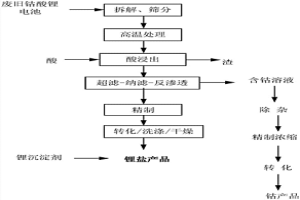

本发明公开了一种从废旧钴酸锂电池中回收锂和钴的方法及系统。所述方法包括:从废旧钴酸锂电池中拆解出正极片;去除正极片中的粘结剂,再经酸溶浸出正极片中的有价金属元素,获得酸化浸出液;利用超滤膜对酸化浸出液进行超滤处理;利用纳滤膜技术,将酸化浸出液中的锂离子与不同于锂离子的其它阳离子分离,获得含锂溶液和含有其它阳离子的溶液,再采用反渗透技术分别进行浓缩富集,所述其它阳离子包括钴离子;以及,采用锂沉淀剂使含锂溶液中的锂离子沉淀析出,并采用碱性物质使含有其它阳离子的溶液中的钴离子沉淀析出,实现锂和钴的回收。本发明采用超滤‑纳滤‑反渗透联用技术,具有工艺简单环保、酸碱用量少、膜分离效果好且稳定等特点。

1149

1149

0

0

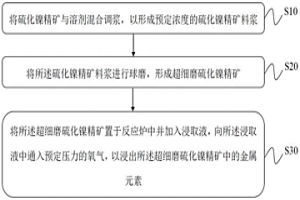

本发明提供了一种超细磨‑氧压浸出工艺,所述工艺包括:将硫化镍精矿与溶剂混合调浆,以形成预定浓度的硫化镍精矿料浆;将所述硫化镍精矿料浆进行球磨,形成超细磨硫化镍精矿;将所述超细磨硫化镍精矿置于反应炉中并加入浸取液,向所述浸取液中通入预定压力的氧气,以浸出所述超细磨硫化镍精矿中的金属元素。所述工艺通过对硫化镍精矿进行细磨预处理,减少了硫化镍精矿的颗粒粒度,提高了比表面积,从而提高了硫化镍精矿的反应活性,有利于在浸出过程中降低氧压浸出温度和氧压浸出能耗,从而实现了硫化镍精矿的常压选择性高效浸出。

1025

1025

0

0

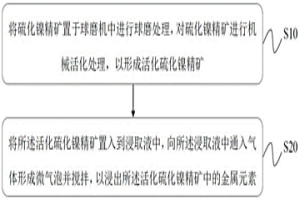

本发明提供了一种硫化镍精矿的机械活化‑微气泡浸出工艺,所述工艺包括:将硫化镍精矿置于球磨机中进行球磨处理,对硫化镍精矿进行机械活化处理,以形成活化硫化镍精矿;将所述活化硫化镍精矿置入到浸取液中,向所述浸取液中通入气体形成微气泡并搅拌,以浸出所述活化硫化镍精矿中的金属元素。该工艺采用机械活化预处理硫化镍精矿,从而破坏了硫化镍精矿的矿物结构,提高了硫化镍精矿的反应活性,并在此基础上引入微气泡强化氧化控制浸出过程中铁的浸出和沉淀,实现了常压条件下硫化镍精矿的选择性浸出,具有反应条件温和、设备投资小、能耗低、环境危害低以及浸出效率高的特点。

961

961

0

0

本发明涉及冶金技术领域,具体来说是一种金属铝脱氧剂及其制备方法。该脱氧剂由废铝灰制备而成,通过球磨、筛分得到铝灰渣,然后将铝灰渣放入压球机进行压制,固化,得到本发明金属铝脱氧剂。利用该方法制备脱氧剂,工艺简单,能够有效减少资源浪费,节约脱氧辅料的成本投入,实现废弃物的循环再利用,利用该方法得到的脱氧剂可以应用于炼钢厂钢包精炼、钢水净化工序,具有较强的脱氧、脱硫能力,可以广泛推广应用。

796

796

0

0

本发明属于金属材料及冶金类技术领域,特别涉及一种镁及镁合金无公害绿色环保熔剂及制备方法。熔剂包括有精炼剂和覆盖剂,它们的原料配方为,氯化镁:氯化钾:氯化钠:氯化钙:氟化镁:氟化钙的质量百分比为25-40%:25-55%:5-25%:1.0-10%:5-10%:1.0-10%;制备工艺将上述原料按上述原料配方配料,按顺序依次加入配料后的氯化镁、氯化钾、氯化钠原料,边加入边搅拌,直至升温到全部熔化后,再按顺序依次加入配料后的氟化镁、氟化钙、氯化钙,所有原料已全部熔化并搅拌均匀,再浇铸成块,球磨机碾磨成颗粒用筛子筛选后得产品。优点是有效去除镁及镁合金熔液中杂质,大大改善了镁及镁合金的机械和耐腐蚀性能,绿色环保。

1100

1100

0

0

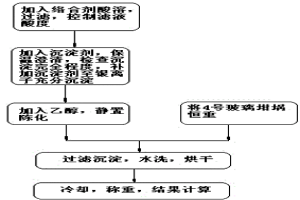

本发明属于有色冶金领域,具体涉及一种简便快速准确测定铅阳极泥中银的方法。本发明提出一种在含有酒石酸的硝酸溶液介质中简便快速准确测定铅阳极泥中银的方法,本发明可通过如下步骤来实现:(1)所需器材和试剂溶液准备步骤;(2)试样分析步骤。本发明方法的优点:方法结果准确度高、精密度高、重现性好。由于综合消除了几项中偶然因素的影响,使氯化银充分沉淀的条件、产物充分纯净的条件及粒度过滤的条件同时得到了好的控制,使得本方法的测定结果的质量不逊于火法试金。使用试剂种类和用量少,操作简便、快速,成本低,不存在火法试金中铅蒸汽对环境的危害,且工作效率比火法试金提高1倍,特别适合于生产单位使用。

1217

1217

0

0

本发明属于有色金属冶金技术领域,具体涉及一种石煤钒矿脱碳渣同步氧化酸浸提钒的方法,包括如下步骤:(1)立磨选粉过程;(2)氧化酸浸过程;(3)氧化中和过程;(4)离子交换过程;(5)除杂过程;(6)氨化沉钒过程得到偏钒酸铵。本发明方法使用含钒石煤经过余热发电以后得到的石煤钒矿脱碳渣直接氧化酸浸,工艺简单,在酸性浸出过程中加入氧化剂可使未经焙烧的低价钒转化为高价钒,实现氧化、浸出过程同步完成,使更多的钒离子进入溶液中,且该氧化剂不会引入新的杂质,大大提高了钒的浸出率、总回收率和资源利用率。

1238

1238

0

0

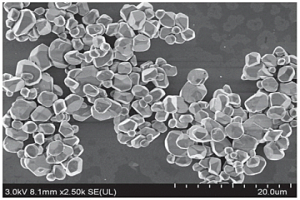

本发明公开了一种微米三氧化二铬及其制备方法。所述的制备方法包括:配制包含六价铬化合物及还原剂的中性或碱性水溶液作为反应液,并使所述反应液于200~280℃的温度条件下进行水热反应,再经后处理获得三维层状一水合氢氧化铬纳米球;以及,将所述三维层状一水合氢氧化铬纳米球于1200~1300℃焙烧,获得微米三氧化二铬。较之现有技术,本发明提供的微米三氧化二铬制备工艺简单可控、可以有效避免铬损失、无含铬废渣排放,且所获微米三氧化二铬产品的结晶性能良好、形貌均一,适于在高端熔喷三氧化二铬、冶金级三氧化二铬等领域应用。

850

850

0

0

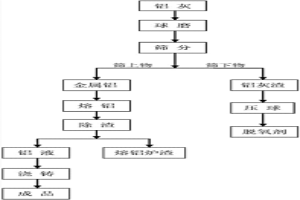

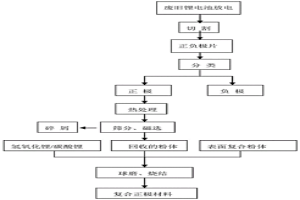

本发明公开了一种从废旧锂电池中回收正极并再生修复的方法及系统。所述方法包括:对废旧三元锂电池中的电解液进行回收;去除所获正极片、负极片中的粘结剂,再经冷淬、磁选、筛分分离出正极片,之后进行焙烧处理,获得正极粉体;对包含正极粉体、锂盐和包覆原料的混合物进行研磨和烧结处理,获得修复的复合正极材料。本发明将锂电池各组成部分分类回收,优先回收电解液,精确拆解和分离正负极材料,严格筛分工艺条件,使金属碎屑与正极粉体彻底分离,再与先进的修饰技术相结合,其工艺过程中基本为干法回收过程,避免了传统湿法冶金回收工艺中酸碱浸出和萃取回收带来的二次污染等问题,回收并修复再生的正极材料可直接用于锂电池的生产。

1227

1227

0

0

本发明公开了一种利用锌灰制备锌镍合金的资源化利用方法,涉及冶金技术领域。本发明包括以下步骤:S1:锌灰通过锌灰分离机将金属锌与其中的氧化锌等进行分离,得到制备锌镍合金的金属锌;S2:将金属锌、锌材和镍材进行批量粉碎,粉碎后分别称取750~760kg的金属锌粉、250kg的锌材粉和10kg的镍材粉;S3:将750~760kg金属锌粉装入中频炉内,升温至450~500℃,进行熔炼。本发明将锌灰中的单质锌进行资源化利用,其中熔炼过程中产生的熔炼灰可与锌灰中的锌氧化物合并外售,提高锌灰的附加值,且具体生产时,采用镍材粉分阶段加入方法,以及金属锌和成品锌材两种锌材料相混合的方法,避免使用单一的锌灰中的金属锌,造成制得的锌镍合金物化性能不够理想的问题。

1095

1095

0

0

本发明涉及一种利用微波处理含硫金矿粉的方法,属于金矿冶金技术领域,微波处理含硫金矿粉的方法包括以下步骤:将原矿经晾晒、粉碎、混匀和取样处理,得矿样;向矿样中加入助烧剂,球磨、加蒸馏水搅拌,得矿浆,将矿浆导入微波焙烧炉,充氮气,微波焙烧结束得焙砂;向焙砂中加入蒸馏水,升温、搅拌后加入溶浸剂,浸出、抽滤,得浸出渣和浸出液;浸出液进行还原提金,浸出渣回收处理。首先,本发明中的助烧剂由活性炭为载体,在活性炭表面搭载六水氯化铁、可溶性钠盐和可溶性钾盐,提高活性炭对于二氧化硫的吸附效率,进而提高金矿浸出率,同时,本发明利用氯酸钠和氯化钠对焙砂进行浸出,使用非氰化法,避免了产生剧毒物质,有利于保护环境。

1292

1292

0

0

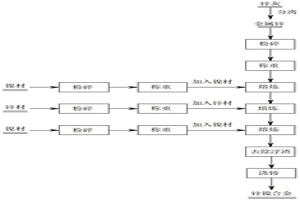

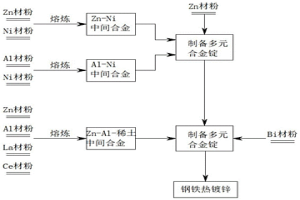

本发明公开了一种钢铁热镀锌用合金元素添加方法,涉及冶金工程技术领域。本发明包括以下步骤:S1:将Al材、Ni材、Bi材、La材、Ce材和Zn材进行批量粉碎,粉碎后按重量配比进行称重;S2:熔炼Zn‑Ni中间合金;S3:熔炼Al‑Ni中间合金;S4:熔炼Zn‑Al‑稀土中间合金;S5:制备多元合金锭,将剩余的Zn材粉加入中频炉内,升温至500~550℃,熔化成锌液,将Zn‑Ni中间合金和Al‑Ni中间合金同时加入中频炉内,升温至650~750℃,保温20~30min,之后充分搅拌。本发明采用金属锭与中间合金的方式熔炼多元合金,该方法充分利用中间合金熔点低的特点,大幅缩短中间合金的熔炼时间,减少易氧化元素的氧化烧损,提高金属收得率,提高生产效率。

909

909

0

0

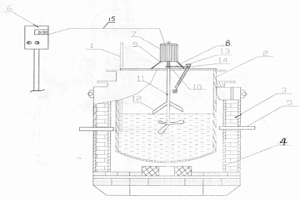

本发明属于金属材料及冶金类技术领域,特别涉及一种镁及镁合金加工中的废弃物的恒温动态回收方法及设备。方法是使用本发明的设备即恒温熔炼炉,把镁及镁合金加工中的碎屑及粉末定时定量地加入到恒温熔炼炉内的坩埚内,加料中采用动态旋转搅拌和封闭式加料的方法,在恒温熔炼炉内控制镁液的熔炼温度在620±10℃,高于630℃时自动切断电源,停止加热,镁液的熔炼温度低于610℃时自动开启加热,始终保持恒温熔炼炉的坩埚内的镁液处在低温半固体乳状下的恒温熔化状态,制得的镁液可制成板材或块状材料或其它方式回收利用。方法和设备的优点是解决了回收镁及镁合金加工中废弃物的技术难题和资源浪费存放中的占地和环境污染的问题。

809

809

0

0

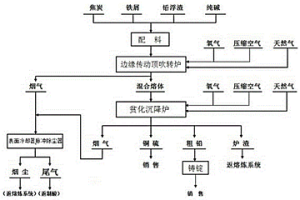

本发明属于冶金技术领域,具体涉及一种边缘传动顶吹转炉—贫化沉降炉联合处理铅浮渣的方法。本发明包括以下步骤:(1)配料投料:以质量百分比计,将87~92%的铅浮渣、3~5%的焦炭、1~2%铁屑、4~6%纯碱均匀混合,2~3次加入边缘传动顶吹转炉中;(2)熔炼:保持边缘传动顶吹转炉温度1000~1200℃熔炼3~4h,将熔炼后铜、浮渣混合熔体转入贫化沉降炉;(3)吹炼:保持贫化沉降炉温度1000~1200℃吹炼2~4h,贫化沉降炉内产生稳定的铅液、冰铜和渣分层后,分离出铜硫、粗铅和炉渣。本发明处理铅浮渣的方法较现有处理铅浮渣的方法能耗以及辅料(焦炭、铁屑、纯碱)消耗量大幅降低,总成本降低50%左右。

909

909

0

0

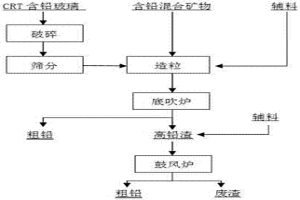

本发明公开了一种火法处理CRT含铅玻璃回收铅的方法,首先将CRT含铅玻璃经一道颚式破碎机破碎,再经过球磨机将已破碎的铅玻璃磨碎至粒径1mm以下,经过筛分机筛分,通过定量给料机,将碎磨的含铅玻璃与含铅混合矿按一定比例进行下料至造粒系统,制成粒径6~8mm,含水8%左右的颗粒,进入底吹炉进行富氧熔炼,温度控制在1000℃左右,并根据渣线情况进行出渣、出铅。底吹炉产出的高铅渣铸块后送鼓风炉,将高铅渣块与焦碳、石灰石等加入鼓风炉,温度控制在1150~1200℃进行还原熔炼,产出粗铅和废渣。本发明利用现有火法炼铅的熔炼工艺和设备,通过改变工艺技术,以CRT玻璃作为有色金属冶金中的助熔剂,通过高温加热作用下破坏玻璃体网络结构,使氧化铅从玻璃网络结构中溶出,同时实现了有色金属冶炼及CRT玻璃回收铅的目的。

861

861

0

0

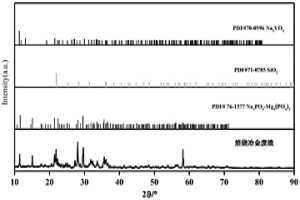

本发明公开了一种基于含钒冶金渣的改性酸浸高效回收钒的方法,先将含钒冶金渣在隧道窑中烘干,然后在进入焙烧段在高温条件下焙烧改变含钒冶金渣的化学性质及晶型,彻底分解MgSiO3和MgPO3。之后加入强氧化剂氧化浸出、离子交换、净化除杂、铵化沉钒生产偏钒酸铵产品。用本发明的方法生产偏钒酸铵,含钒冶金渣的浸出率达99%以上。与传统含钒冶金渣的水浸、酸浸及碱浸等工艺相比,含钒冶金渣的浸出率提高了40‑45%。最大限度地提高了含钒冶金渣的钒浸出率、总回收率和资源利用率,解决了含钒冶金渣过滤难且回收成本高,因而具有极高的经济效益和社会效益。

1262

1262

0

0

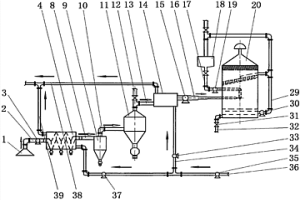

一种冶金熔炼烟气收集净化系统装置,用于对冶金熔炼烟气除去烟尘、除去有害气体、换热降温。依次由烟气收集罩,烟气管道,数个并列重力‑惯性除尘器及其两端分汇管及外包冷却水箱组成重力‑惯性除尘降温器,烟尘过滤罐,反洗水风接入管,旋风除尘器,列管式换热器,有害气体吸收罐,有害气体吸收后液出管,净化尾气排出管组成;有害气体吸收罐呈立管式,有害气体吸收后液出管位于其底部,湿式有害气体吸收网呈30°‑60°倾斜角联结于吸收罐体的内壁上高于有害气体吸收液雾化器的位置,尾气除雾器连接于吸收罐体的内壁上周向高于湿式有害气体吸收网的位置;有害气体吸收液雾化器的烟气喷管与有害气体吸收液进管的1至2个喷管出口的中轴线交汇为45°‑90°夹角。

1047

1047

0

0

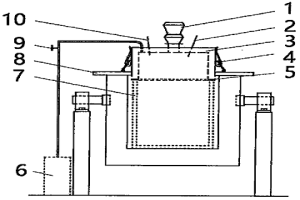

一种可对敞口熔炼炉中的无抽真空装置的熔炼坩埚或对盛装有金属熔体的坩埚抽真空的可安装与拆除的一种冶金熔炼坩埚附加抽真空装置实用新型,可有利熔炼反应、提高产品纯净度。一种可通过下端口面密封安装在熔炼坩埚的口沿上面并可拆除的抽气罩,抽气罩的下端口沿上面带有与坩埚的口沿直径相当的密封圈,抽气罩的下部外壁上圆周设有可使其与坩埚的支撑架的上部相联结或分离的锁紧装置,抽气罩还带有抽气管。抽气罩上带有真空计,温度计,真空进料装置,观察镜;真空进料装置可是液料真空进料装置或固料真空进料装置,可分别与真空冶金通用的液料真空进料装置或固料真空进料装置相同;锁紧装置可由挂钩扣件与拉环手柄扣件组成钩环活扣锁紧装置。

999

999

0

0

本文通过对影响电解槽原铝质量因素的分析,结合240kA电解槽生产实际,总结了提高原铝质量的有效控制措施。

中冶有色为您提供最新的青海有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!