全部

1215

1215

0

0

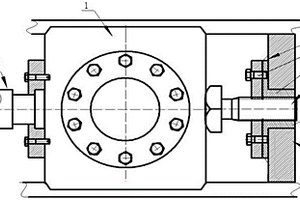

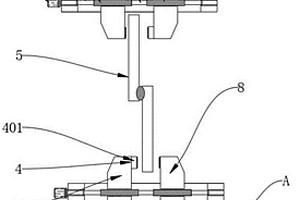

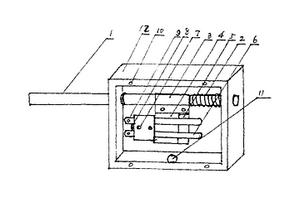

本实用新型涉及钢铁冶金技术领域,特别涉及一种四辊破碎机调整螺杆组件,安装在四辊破碎机辊轴承方箱座液压缸挤压方向相对的另一侧机架墙板上,镶套螺母包括一体连接的加强筋板和镶套;加强筋板中心开孔,镶套垂直连通在加强筋板的中心开孔处,镶套外侧带有外螺纹,镶套内侧及加强筋板开孔加工成内螺纹;加强筋板上开设两个止退固定孔;锁紧螺母中心开孔,带有与镶套外螺纹匹配的内螺纹,并开设同样的止退固定孔;加强筋板和锁紧螺母的止退固定孔对应后通过止退螺栓拧紧固定。本实用新型通过利用原有机架墙板,采用镶套螺母加长旋合长度,并在外部加锁紧螺母,调整螺杆增长,改进后提高了四辊破碎机机组运行稳定性,降低了调整螺栓等零部件消耗。

1108

1108

0

0

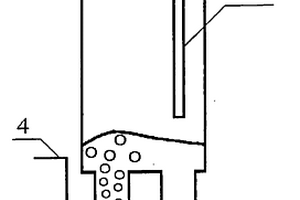

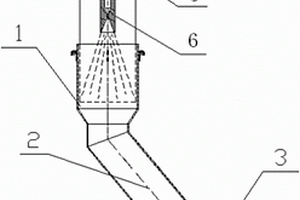

RH真空精炼顶枪喷粉装置及顶枪喷粉方法,属于冶金技术领域,装置包括真空室、顶枪和钢包,其中顶枪位于下降管上方,并且顶枪中心线与下降管中心线位于同一直线上。本实用新型的RH真空精炼顶枪喷粉方法,通过调节顶枪位置,明显提高了粉剂穿透比,对于提高生产效率,节约生产成本具有重要意义。

824

824

0

0

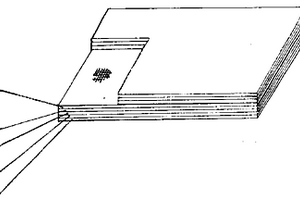

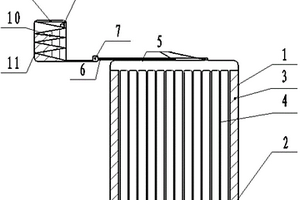

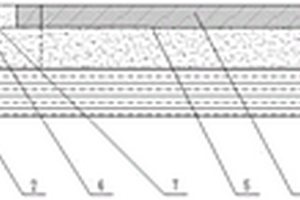

本实用新型涉及的是冶金钢铁企业,包装冷轧卷板、冷轧板、镀锌卷板用的一种铁塑复合包装板。该板结构是,用铁网做包装板的中间骨架,在铁网的两侧通过粘合膜层使铁网与聚丙烯膜裂纤维布层粘合在一起,成为该包装板的基板,再在基板的两表面上,再粘合一层粘合膜层。为了增加板的弹性和外表的光滑、美观,在上述成品板的一侧上粘合带色的取向聚丙烯膜或高压聚乙烯膜层,即制得彩色的铁塑复合包装板。本实用新型与已有技术中的PVC塑料板相比,抗冲击、抗摩擦力强,便于冷轧板包装后的运输和吊装;抗弯曲性能好,不易折;在-45℃-50℃的条件下,不变形,不脆化,经久耐用;彩色外表面美观漂亮,深受广大用户的喜欢。

1006

1006

0

0

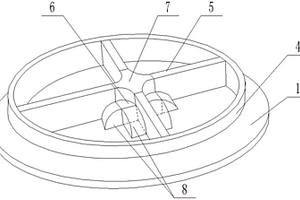

本实用新型属于冶金磁铁矿选矿领域,尤其涉及一种磁铁矿分矿箱分矿用磁件。该堵件包括底板,在底板的四周用不锈钢板焊制框架,框架内镶有磁铁,底板的中心垂直设置一调整杆。利用磁铁对准入料口放入,矿浆会瞬间吸附在堵件四周,封闭矿浆流入,达到秒堵的目的。吸附堵件上的铁磁物质形成保护膜保护堵件和入口不被磨损或减少磨损。分配矿浆货量时可根据想要分配的矿浆货量多少放大缩小给入量。取出时只需要使用清扫水将表面沉积的矿浆冲掉,侧推调整杆即可取出。

859

859

0

0

本实用新型涉及冶金检测技术领域,提供一种电阻点焊剪切拉伸测试夹具,包括安装座、安装板和第一夹块,安装座的内部设置有安装板,安装板的一侧设置有伺服电机,安装板的内部设置有夹持结构,夹持结构的顶端设置有第一夹块,第一夹块的一侧设置有第二夹块,第一夹块和第二夹块的一侧均设置有辅助结构,第一夹块和第二夹块的中间位置处夹持有检测样品,安装座的两侧设置有固定结构。本实用新型通过设置的夹持结构,避免出现传统的夹持装置在使用的过程中,不便对检测样品进行夹持,导致在夹持时出现掉落的情况,因此通过第一螺纹套、螺纹转动孔和转轴的使用,可以带动第一夹块和第二夹块便捷的对检测样品进行夹持,从而提高了夹持的效果。

1271

1271

0

0

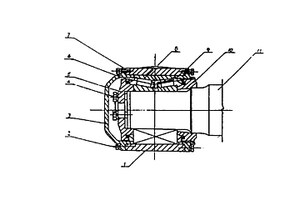

准轨冶金铁道车辆渣罐车转向架装置。渣罐车双列圆锥滚子轴承轴箱装置彻底改变了渣罐车历来沿用的调心轴承轴箱装置结构,提高了轴箱的密封性能;改变调心轴承的楔套连接为双列圆锥轴承的直接过盈连接;轴箱外部与侧架各接触面制成不同半径的弧球面,从而保证轴箱体在运行中相对的自由度。本实用新型能够避免楔套松脱窜出故障的出现,保证渣罐车正常运用及安全生产。

999

999

0

0

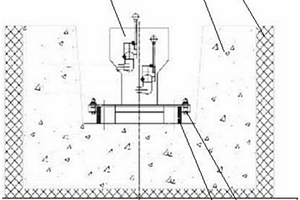

本实用新型涉及冶金技术领域,特别涉及一种用于提高高炉残铁孔道角度精准度的开孔装置,残铁沟槽钢壳呈U型凹槽,内部由耐火材料填充砌成一个上宽下窄的倾斜耐火槽;耐火槽底部铺设两根平行的定位槽钢,定位槽钢上均匀开设多组螺纹孔,拧入角度调整螺栓。所述钻杆安装在凿岩机前方,与残铁孔打孔位置相对;凿岩机固定在底部有的移动小车上,定位滚轮分别卡在定位槽钢靠外两侧;通过角度调整螺栓调整定位槽钢的倾斜角度,使钻杆与待开设残铁孔中心线共线。本实用新型凿岩机与移动小车一起在定位槽钢上作定向运动,解决了开孔过程中凿岩机不易控制,上下、左右摆动幅度大,开孔角度偏移大和开孔作业时间长的问题。

942

942

0

0

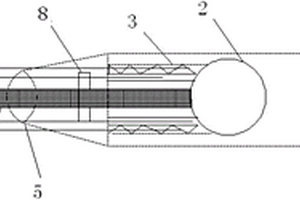

本实用新型涉及冶金工程炉外精炼RH,特别是一种在RH下降管处喷纳米粉粒耦合弥散装置。包括RH吸嘴下降管,RH吸嘴下降管夹层管壁内为RH吸嘴耐火材料,多个RH多相流导入硬管均匀内置并贯通于RH吸嘴下降管夹层管壁内,RH多相流导入硬管通过金属软管连接至加料罐,RH多相流导入硬管的另一端为纳米颗粒喷孔,软管上设置压力流量调节阀,所述加料罐内置有旋转搅拌器,并在加料罐内设置喷纳米粉罐,气源通入加料罐底部带有固体纳米颗粒通过软管吹入RH多相流导入硬管经纳米颗粒喷孔吹入钢包内。本实用新型纳米颗粒不易团聚,弥散均匀效果好。弥散喷纳米粉粒装置结构简单和操作方便、制造成本低,同时能够保证精炼产品要求。

1188

1188

0

0

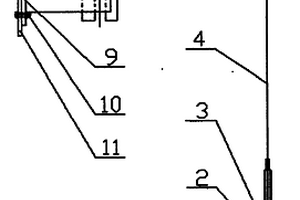

烧结机混合料无卡阻微调闸门装置,涉及冶金机械设备技术领域。它包括闸门组件、拉线、滑轮组、螺旋传动装置四部分。闸门组件一端与主闸门连接,另一端与拉线4连接。第一滑轮5、第二滑轮6及螺母3固定在烧结机骨架上。拉线4一端固定在闸门组件配重悬挂轴13上,另一端通过第一滑轮5、第二滑轮6与螺杆2连接。通过手轮1的转动,螺杆2带动拉线4,由拉线带动闸门开闭,实现闸门横向微调。当混合料中有杂块时,杂块靠挤压力将闸门推开,杂块随混合料排出后,闸门靠配重复位,实现自动排块的目的。其优点是:设备占用空间小,结构简单,操作方便,动作灵活,调整精确,经济实用;杂块自动排出,无需人工操作。?

871

871

0

0

本实用新型涉及冶金技术领域,特别涉及一种用于焦炉加煤口的无耐火泥密封炉盖,加盖于加煤口,所述炉盖内部加设一周直口立沿,直口立沿的外径为加煤口内径的0.8倍;炉盖内部垂直加设十字立筋,十字立筋交叉处为交叉弧,交叉弧为四个90°弧自然过渡;十字立筋形成的四个直角夹角处各水平固定一块90°扇形圆弧横板,圆弧横板的两条直边一体连接固定一块或两块圆弧立板,圆弧立板与圆弧横板的形状和尺寸相同,且直边连接。本实用新型不再和耐火泥密封,通过直口立沿阻挡加煤口与炉盖之间间隙冒出的烟其逸散出来。圆弧横板和圆弧立板的结合使用,从多个方向对十字立筋进行加固,电磁铁吸放炉盖时,炉盖的使用寿命更长,炉盖不易变形,保证密封。

1197

1197

0

0

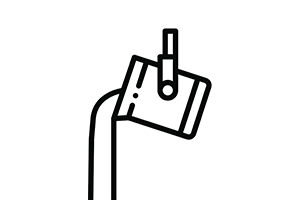

本实用新型涉及冶金技术领域,特别涉及一种高炉煤枪管件快速拆装装置,包括气动风镐和快速接头,煤枪管件的一侧外侧壁沿直径方向加设两个半球体卡合凸点;气动风镐冲击头末端固定连接头;快速接头呈圆柱体,一端向内开与煤枪管件外径相同的圆柱凹槽,另一端与连接头固定;在凹槽的直径方向上沿轴向开设卡合旋槽,卡合旋槽包括轴向的插槽部和圆周方向的卡合部;插槽部和卡合部的开设宽度等于卡合凸点所在球体的直径,卡合部的开设方向一致。本实用新型利用气动风镐的冲出和退回,分别实现煤枪或管件的快速安装和拆除。卡合旋槽可以在推力的拉力之间自由切换,大大提升煤枪或管件的安装和拆除效率,无需使用其他工具,节约人工,单人可独立完成。

1115

1115

0

0

本实用新型涉及铁路翻渣车自动限位控制安全保护装置,在翻渣车体两侧的丝杠中间各设置一限位传动杆及控制电路,操作人员可以远距离操纵控制,当车体转动到一定角度时,可以先后实行两次断电保护,具有操作简便,可以确保翻渣生产安全等优点,适用于冶金系统、铁渣等翻渣车作业。

1195

1195

0

0

本发明提供了一种应用于环保厨房用钢及其制备方法,其中,提高加热温度,缩短保温时间,实验室模拟试验结果显示,加热温度1200‑1250℃,保温时间30分钟,保证了合金元素充分的融入和低碳钢在轧制时有较好的塑性以及良好的板型,满足轧制工艺要求,精轧压缩比3以上,改善成品的金相组织和物理性能,提高产品质量。中、低温卷取,获得细小均匀的组织和合适的氧化铁皮结构。这种钢材制造成本比铝锅、不锈钢锅节省1.5~3.0倍,应用于大酒点炒锅上,可满足技术性能要求,可降低原材料制造成本,提高相关产业经济效益,促进了环保行业发展和科学技术进步。同时可以节省大量不锈钢材、铝材等,减轻有色金属冶金造成的环境污染和能耗。

1257

1257

0

0

本实用新型涉及钢铁冶金技术领域,特别涉及一种铁样打磨卡样板,所述卡样板为单边式卡样板或双边式卡样板,卡样板材料为铁板,放在磁盘上,可与磁盘磁性吸附;在卡样板上开设连通的铁样卡槽和样柄卡槽,并在样柄卡槽处焊接样柄压条压紧样柄;铁样包括铁样化验部和样柄,铁样化验部和样柄的厚度大于卡样板的厚度。本实用新型针对铁样面积小磁力吸附能力差的问题,在铁样外加设面积较大的卡样板,将铁样卡在卡样板内,扩大卡样板与磁盘的接触面积,增加磁性吸附,减少出现铁样弹飞的风险,提高了打磨化验铁样的速度,及成分信息传递速度,为炼钢厂整个炼钢工序的生产组织的效率和生产计划的完成提供了保证条件。

833

833

0

0

本申请涉及钢铁冶金技术领域,具体涉及一种Q345B钢种的微合金化提高强度方法,经由氧气顶吹转炉炼钢、精炼和连铸,生产出成分为C≤0.20,Si≤0.50,Mn≤1.70,P≤0.035,S≤0.035的Q345B钢,在LF供电结束加入钛铁进行微合金化,钛铁FeTi3O的用量为2.22kg/t钢。本发明在转炉、LF脱氧合金化时降低锰、硅含量,LF在还原渣形成、且供电结束后加钛铁进行微合金化。在钢中加入Ti元素能与[C]、[N]结合生产碳化物、氮化物以及碳氮化合物,在高温下溶解,在低温下析出起到抑制晶粒长大即细化晶粒,以及沉淀强化作用,在降低碳当量的同时,大大提高其强度、韧性。

927

927

0

0

本实用新型属于冶金工业生产的技术领域,特别涉及一种新型鱼雷罐加盖装置,待加盖鱼雷罐置于鱼雷罐车上,该装置包括支架、传动装置、罐盖以及双层滑道,所述传动装置包括电机、电动推杆以及定位机构,所述支架包括支撑面、支撑杆以及支腿,所述支撑面与支腿相固定,所述支撑杆与支撑面相连接,并处于同一水平面上,所述电机放置在支撑面上,所述双层滑道固定在支撑杆上,所述电动推杆一端与电机相连接,另一端与罐盖边缘接触,所述罐盖可滑动的架设在双层滑道之间,使罐盖在双层轨道中由电动推杆驱动移动,所述定位机构安装在电动推杆上,与电机相连接。其优点在于,设备简单、操作方便、易于生产实现,且使用安全。

876

876

0

0

本实用新型涉及一种冶金设备部件,具体涉及一种精炼炉的炉盖加料装置。本实用新型的技术方案如下:一种精炼炉的炉盖加料装置,包括自动上料加料管、漏斗、下料管、水冷套和氮封装置,所述下料管安装在所述漏斗的下部,所述水冷套设置在所述下料管的前端,所述自动上料加料管工作时插入所述漏斗中,所述氮封装置设置在所述自动上料加料管的前端;所述氮封装置包括进气管路和拉瓦尔喷嘴。本实用新型提供的精炼炉的炉盖加料装置,结构简单,维护方便、成本低,延长了设备的使用周期。

958

958

0

0

本实用新型涉及一种安装在旋回破碎机横梁上的衬套,该衬套具有一个由高铝锌合金钢制成的空心圆柱形主体,在该空心圆柱形主体的内表面设置有径向向内延伸的环形槽。该衬套对润滑油的亲和力较强,其熔点低,热导率大,散热快,不易与钢轴发生冶金结合,且自润滑性好,该种衬套可独立减摩及耐磨性能较强,在延长其使用寿命的同时,还可降低制作成本。

1003

1003

0

0

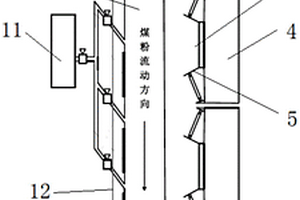

本发明属于钢铁冶金领域,具体涉及一种利用微波外场辐射改质高炉喷吹煤粉的装置及方法。本发明的技术方案如下:一种利用微波外场辐射改质高炉喷吹煤粉的装置,包括布袋收集器、煤粉仓、粘土陶瓷管、微波发生器和金属隔板,所述粘土陶瓷管设置在所述布袋收集器与煤粉仓之间,所述微波发生器设置在所述粘土陶瓷管旁,所述微波发生器的微波腔口对向所述粘土陶瓷管,所述微波发生器的微波腔口的两侧分别设有所述金属隔板。本发明提供的利用微波外场辐射改质高炉喷吹煤粉的装置及方法,能够提高喷吹煤分在高炉风口回旋区内的燃烧效率,不仅通过减少炼铁工序中碳素燃料的消耗量降低生产生产,同时也缓解了温室气体和颗粒污染物排放对环境的污染。

1204

1204

0

0

本发明涉及冶金材料领域,同属于汽车用先进高强钢领域,具体为一种汽车用220BH冷轧烘烤硬化高强钢的加工方法。按质量百分数计,汽车用220BH冷轧烘烤硬化高强钢化学成分为:C 0.0015~0.0025;Si≤0.05;Mn 0.40~0.60;P 0.040~0.065;S≤0.015;Als 0.02~0.06;Nb 0.008~0.020;Cr 0.05~0.10;Mo ≤0.05;其余为Fe;热轧过程中,板坯加热温度1150~1220℃,终轧温度900℃,卷取温度680~720℃;冷轧过程中,冷轧压下率≥70%;采用连续退火工艺如下:840~860℃保温60~120min;随炉冷却到700~750℃,并以冷速25~50℃/秒快速冷却至400℃,保温1~3h,再随炉冷却至室温。本发明生产的冷轧烘烤硬化高强钢220BH产品化学成分稳定,具有稳定的成形性能、优良的BH性及耐常温时效性能。

848

848

0

0

本发明涉及一种铜钢复合工件的制备方法,该方法是用碳素钢或合金钢制成工件主体,并通过涂覆有过渡层的主体表面压入铜合金粉末,然后将其送入粉末冶金烧结炉中进行焙烧,最后经切削加工制为成品。该工件能有效地利用铜合金材料,使其即具有铜合金的减摩性能,又具有合金钢的刚性性能,此外,它还可节省多道工序,降低工件成本。

1099

1099

0

0

本发明提供一种新的冶金炉渣处理及热利用的方法及装置。该方法在采用原爆炸法渣处理方法理论同时,又将这一理论进一步拓展,利用蒸汽憋压膨胀爆炸,利用可燃爆炸物燃烧爆炸,靠蒸汽憋压膨胀或可燃爆炸物的燃烧爆炸膨胀过程进行渣粒化,直接输出高温渣、蒸汽、空气、烟气,渣、蒸汽、空气、烟气输出后换热进行热利用。该方法一套系统装置实现了渣粒化及换热二项工作内容,具有节水、节能、环保、设备简单、占地面积小、投资省、热利用效率高等优点,为后续热利用创造了方便条件,具有实际推广应用价值。

1052

1052

0

0

本发明公开了一种微碳低硫高铝无铁铝钙合金脱氧剂及其制备方法和应用,属于冶金技术领域。按重量百分比计,该铝钙合金脱氧剂化学成分为:Al 70~95%,Ca 5~30%,C≤0.02%,S≤0.02%,余量为不可避免的杂质。该脱氧剂制备方法为:将纯铝锭和金属钙按照所述铝钙合金脱氧剂化学成分称重后,加入到电阻熔化炉内熔化制成铝钙合金液;浇注入连铸机内并经冷却成型制成所述铝钙合金脱氧剂。该脱氧剂能将脱氧产物Al2O3全部或绝大部分转化为低融点(1400℃)的钙铝硅酸盐(7Al2O3·12CaO)上浮于钢水表面而除去,从而最大限度地降低了Al2O3有害影响,显著提高钢的质量。

北方有色为您提供最新的辽宁本溪有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日