全部

727

727

0

0

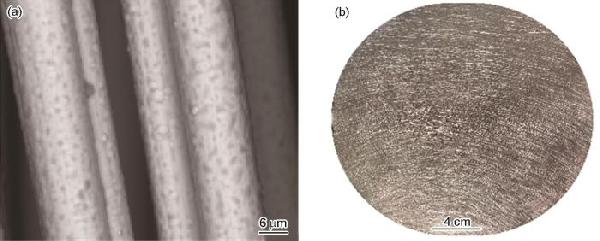

在1060系铝基体表面镀镍碳纤维作为增强体,进行真空热压扩散制备出碳纤维/铝复层材料。研究了制备工艺参数(加热温度、保温时间、压力大小)和碳纤维体积分数对碳纤维/铝复层材料的微观组织、界面结合、性能强度和断口形貌的影响。结果表明:碳纤维与铝基体界面结合良好,镀镍层与铝基体在碳纤维附近反应生成的Al3Ni阻止了铝基体与碳纤维之间生成脆性相Al4C。随着碳纤维体积分数的提高,材料的抗弯强度先提高后降低。

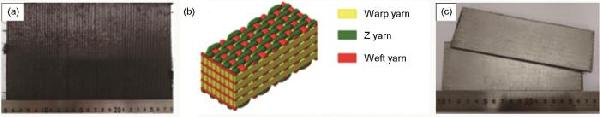

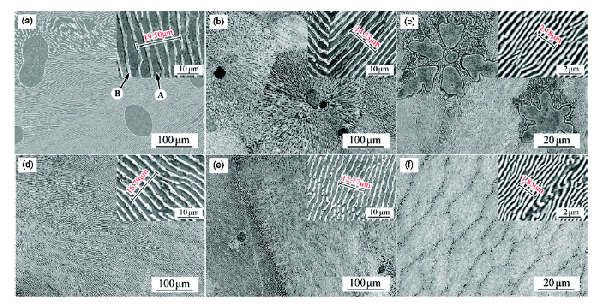

用真空压力浸渗法制备了新型三向正交碳纤维增强铝基(CF/Al)复合材料,根据其内部纱线截面形状和机织结构特征建立了考虑界面作用的细观力学有限元模型,并将数值模拟与实验相结合研究了复合材料在经向拉伸载荷作用下的渐进损伤与断裂力学行为。结果表明,铝基复合材料拉伸弹性模量、极限强度与断裂应变的实验结果,分别为120.7 GPa、771.75 MPa和0.83%。数值模拟的计算误差分别为-3.21%、1.75%和-9.63%,宏观应力-应变曲线的计算结果与实验曲线吻合得较好。在经向拉伸载荷作用下复合材料的基体合金与Z向纱之间的界面先发生失效,随着拉伸应变量的增大纱线交织处基体合金的损伤逐渐累积并先后发生Z纱和纬纱的局部开裂失效,在拉伸变形后期基体合金的失效和经纱断裂最终使复合材料失去承载能力。铝基复合材料的拉伸断口呈现出经纱轴向断裂以及纬纱和Z向纱横向开裂的形貌,起主要承载作用的经纱其轴向断口较为平齐且纤维拔出长度较短,复合材料经向拉伸时表现出一定的脆性断裂特征。

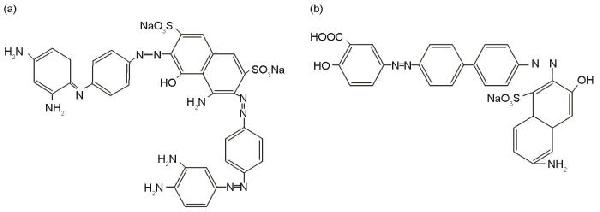

以海藻酸钠为原料,采用液滴聚合法将其与Al(Ⅲ)离子交联并引入甘氨酸和Fe3O4,制备出磁性氨基酸功能化海藻酸铝凝胶聚合物(Gly/Al/SA@Fe3O4),使用扫描电镜(SEM)、X射线能谱仪(EDS)、傅里叶红外光谱仪(FT-IR)、X射线衍射仪(XRD)和振动样品磁强计(VSM)等手段对其表征,研究了这种凝胶聚合物对偶氮染料的吸附性能。结果表明,Gly/Al/SA@Fe3O4是一种表面具有花式褶皱结构的三维网状聚合物颗粒,其磁响应能力良好。Gly/Al/SA@Fe3O4对水体中直接黑19(DB 19)和直接棕2(DB 2)染料的吸附性能超强,吸附速率极高,吸附15 min和60 min达到动态平衡的吸附量分别为2500和3126 mg/L。吸附过程可用拟二级速率方程描述,等温吸附数据符合Langmuir模型。吸附剂与染料分子间的相互作用通过静电吸附、氢键作用、配体交换和化学吸附协同实现。Gly/Al/SA@Fe3O4颗粒绿色环保,对高浓度偶氮染料废水有超强的净水性能,并可用磁场进行快速固液分离。

1598

1598

0

0

使用MMS-200热力模拟实验机研究了工程用铸态退火2024合金(?247 mm)在不同温度下的变形行为,建立了热变形的本构方程和DMM(Dynamic material model)加工图。分析了铸锭退火态、等温挤压及等温挤压退火实验件的微观组织和力学性能,结果表明:根据DMM加工图确定的热变形温度395~450℃和应变速率0.01~0.1 s-1工艺,可制备出组织明显细化、力学性能优异的大挤压比2024铝合金等温挤压件。

1195

1195

0

0

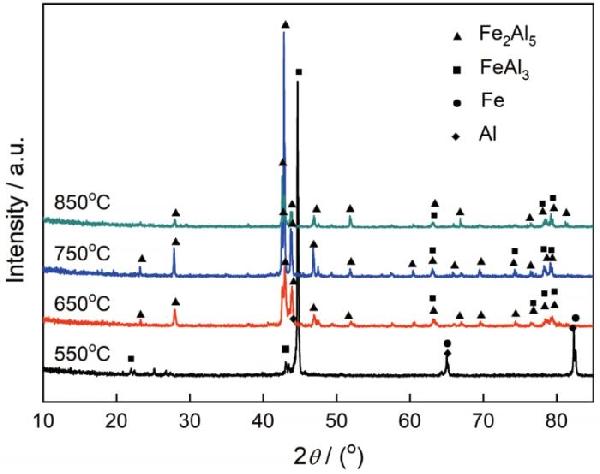

包埋渗铝法可在钢基体表面制备出一层致密、坚固、连续的Fe-Al渗层,以改善基体性能。本文在不同温度和不同时间下对Q235低碳钢进行包埋渗铝,形成Fe-Al渗层,采用X射线衍射、扫描电镜及能谱分析等方法研究了渗铝层的物相结构、表面及截面形貌和成分,采用显微硬度仪测量了截面硬度。结果表明,不同渗铝温度下获得的渗铝层,主要含有Fe2Al5和FeAl3两相,且750℃得到的渗层存在较多Fe2Al5相;随着渗铝温度升高,Fe-Al渗层厚度增加,Al原子扩散系数增大,但显微硬度降低;不同渗铝时间下制备的渗铝层,物相仍以Fe2Al5和FeAl3为主,但随着渗铝时间延长,FeAl3含量减少,且Al原子扩散系数变大,渗层显微硬度略有降低。在进一步分析Fe-Al渗层形成的热力学与动力学基础上,总结了渗铝层形成的扩散机制。

1318

1318

0

0

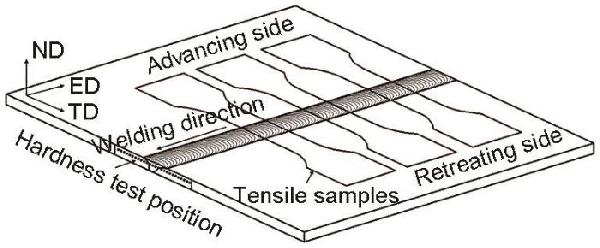

对厚度为3.5 mm的7046铝合金挤压板材进行搅拌摩擦焊接并对焊接接头进行人工时效,研究了焊后时效对接头力学性能的影响。结果表明,焊接接头时效前的硬度分布大致呈“W”形,抗拉强度为406.5 MPa,焊接系数为0.8,拉伸时在后退侧热影响区与热机影响区的过渡位置出现断裂,此处的硬度值最低,断裂面上有大量的韧窝;进行120℃×24 h时效后,接头的热影响区、热机影响区和焊核区的硬度都显著提高,母材区的硬度变化不大,硬度分布大致呈“一”形,抗拉强度大幅度提高到490 MPa,焊接系数达到0.96,拉伸时在焊核区中心断裂,断裂面有大量的沿晶裂纹。时效后接头区域的晶内GPI区转变成具有更好强化效果的η′亚稳相,使接头的硬度和强度提高;与其它区域相比,焊核区中晶界η相的分布更连续,晶界处无沉淀析出带的体积分数更大,因此容易成为拉伸时的断裂位置。

1214

1214

0

0

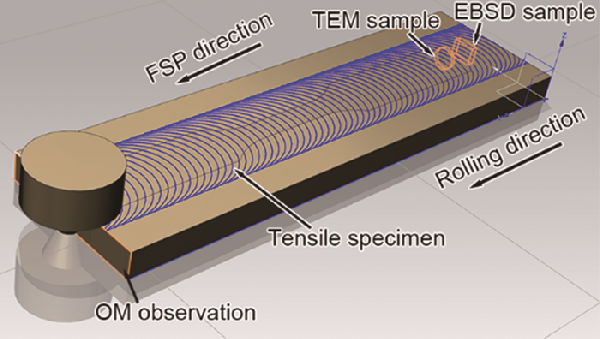

对6061铝合金进行常规空冷和强制水冷的搅拌摩擦加工(FSP)并研究其微观组织和力学性能,结果表明:FSP 6061铝合金的加工区均为细小等轴的超细晶组织,晶内位错密度较低、高角晶界的比例均高于70%;采用强制水冷,可将FSP 6061铝合金的平均晶粒尺寸细化到200 nm。FSP 6061铝合金中的析出相主要为球状或短棒状,采用强制水冷使析出相的长大受到明显抑制并使部分固溶元素不能及时析出,使析出相的尺寸与间距明显减小。与常规空冷相比,在强制水冷条件下FSP制备的6061铝合金具有更高的细晶强化和沉淀强化效果,其抗拉强度高达505 MPa,比峰时效态6061铝合金母材提高了55%。

407

407

0

0

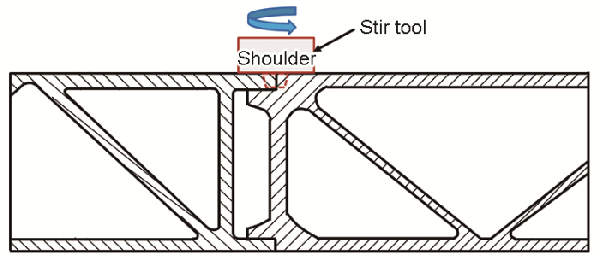

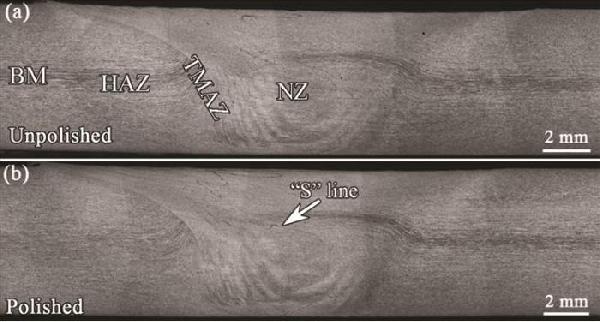

对6005A-T6铝合金挤压型材进行焊速为1000 mm/min的搅拌摩擦高焊速焊接,研究了对接面机械打磨对接头组织和力学性能的影响。结果表明,与生产中常用的焊前打磨处理相比,尽管对接面未机械打磨的接头焊核区的“S”线更明显,但是两种接头的硬度分布和拉伸性能相当,拉伸时都在最低硬度区即热影响区断裂。高周疲劳实验结果表明,两种接头的疲劳性能也基本相当,疲劳强度分别为105 MPa和110 MPa;在高应力幅下样品断裂于母材,在低应力幅下断裂于热影响区且出现两个裂纹源。两种接头的疲劳断口有裂纹源区、扩展区、最终断裂区,都呈现出典型疲劳断口特征。研究结果表明,焊前是否进行机械打磨对FSW接头的静态拉伸和动态疲劳性能没有明显的影响。

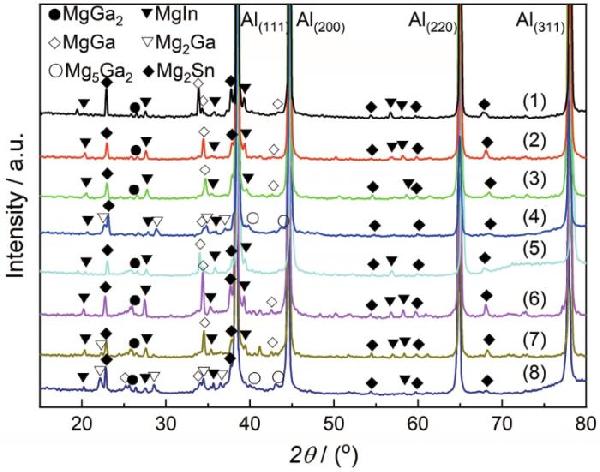

制备不同镁含量的Al-Mg-Ga-In-Sn合金并对其进行固溶和时效热处理,用XRD和SEM分析和观察了显微结构和腐蚀表面,用AFM/SKPFM测量了合金不同晶界相与铝晶粒间的电势差,用排水法测量了在不同水温下合金的铝水反应。结果表明,热处理改变了合金低熔点界面相的种类、形态以及合金晶粒内Mg和Ga含量。热处理态Mg含量低于4%的合金,其中有Mg2Sn、MgGa、MgGa2、MgIn界面相;在Mg含量为5%的热处理态合金中出现了Mg5Ga2、Mg2Ga相。在时效态合金晶粒内有MgGa相析出。与相同成分的铸态合金相比,时效态合金中各晶界相与铝基体间的电位差较大。热处理态合金的产氢速率和产氢率,与合金的Mg含量有关。分析了热处理使合金显微结构和晶界相与铝基体间电位差变化的原因,并讨论了热处理对合金铝水反应的影响。

用Al-10Sr变质剂和Al-5Ti-B细化剂处理A356铝合金熔体,并结合挤压铸造和T6热处理工艺,研究变质细化与热处理对A356铝合金挤压铸造件的组织和性能的影响规律。结果表明,随着Al-10Sr变质剂加入量的增加,共晶Si的形貌由片状和长杆状变为颗粒状和蠕虫状,α-Al的晶粒尺寸先减少后增大。当Al-10Sr的加入量(质量分数)为0.3%时,挤压铸造成形件的最优抗拉强度、屈服强度和延伸率分别为221.3 MPa、104.5 MPa和10.3%。Al-10Sr变质能提高形核率、细化α-Al晶粒尺寸和改变共晶硅形貌,使铸造件的力学性能提高。随着A-5Ti-B的增加,晶粒尺寸先降后增,力学性能先增后降。Al-5Ti-B的加入量为0.6%时,最优抗拉强度、屈服强度和延伸率分别为215.6 MPa、106.6 MPa和9.0%。T6热处理(固溶540℃/4 h+时效190℃/4 h)使屈服强度和抗拉强度显著提高和延伸率降低。经过0.6% 的Al-5Ti-B细化处理,T6处理挤压铸造件的最优的抗拉强度、屈服强度和延伸率分别为297.5 MPa、239.3 MPa和8.0%。共晶硅的球化和细化、成形件成分的均匀化以及Mg2Si强化相在基体中弥散析出,是热处理后构件力学性能提高的主要原因。

544

544

0

0

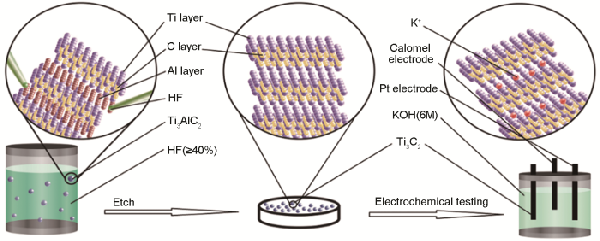

将钛粉、铝粉、石墨粉和少量锡粉混合,用原位烧结技术宏量制备高纯度前驱体材料Ti3AlC2,再以浓氢氟酸为刻蚀剂进行选择性刻蚀,改变刻蚀时间宏量制备出层间距可调节的层状剥离Ti3C2。使用X射线衍射和场发射扫描电子显微镜分别表征了Ti3AlC2和Ti3C2的结构和层间距微观形貌,并对用Ti3C2制成的电极进行了电化学性能测试分析。结果表明,相比其它在相同条件下制备的电极其比容量大幅度提高,且具有良好的超级电容性能。

1011

1011

0

0

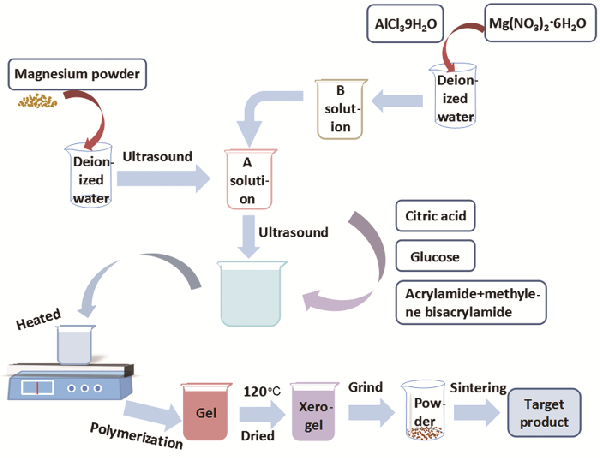

用超声辅助聚丙烯酰胺凝胶法合成了MgAl2O4:Mg荧光粉。在MgAl2O4体系中引入的Mg金属颗粒抑制了MgAl2O4相的形成,在900℃及以上的温度烧结MgAl2O4:Mg干凝胶粉末,镁颗粒氧化成MgO。Mg金属颗粒的引入使MgAl2O4:Mg荧光粉的形貌由细小的纳米颗粒变为方便面型;MgAl2O4:Mg荧光粉的颜色由在600℃烧结时的暗棕色变为在800℃烧结时的白色,在1000℃烧结时白色变暗。随着烧结温度的提高MgAl2O4:Mg荧光粉的能带先增大后略微减小。引入镁颗粒使荧光光谱中位于395和425 nm的两个荧光峰淬灭,在650、656和680 nm出现三个新的荧光发射峰,且随着烧结温度的提高发光强度减弱。金属颗粒的表面等离子体共振导致MgAl2O4主晶格荧光淬灭,缺陷能级使MgAl2O4:Mg荧光粉产生了新的荧光发射峰。

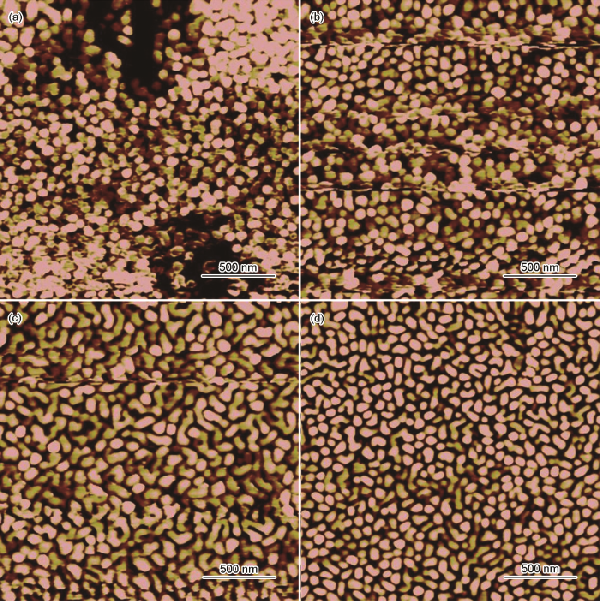

采用金属有机物化学气相沉积法(MOCVD)在硅(Si)衬底制备铝/氮化铝/氮化镓(Al/AlN/GaN)多层薄膜,使用光学显微镜(OM)、原子力显微镜(AFM)、X射线衍射(XRD)等手段表征AlN和GaN薄膜的微观结构和晶体质量,研究了TMAl流量对AlN薄膜和GaN薄膜的形核和生长机制的影响。结果表明,预沉积Al层能促进AlN的形核和生长,进而提高GaN外延层的薄膜质量。TMAl流量太低则预沉积Al层不充分,AlN缓冲层的质量取决于由形核长大的高结晶度AlN薄膜与在气氛中团聚长大并沉积的低结晶度AlN薄膜之间的竞争,AlN薄膜的质量随着TMAl流量的升高而提高,GaN薄膜的质量也随之提高。TMAl流量太高则预沉积Al层过厚,AlN缓冲层的质量取决于由形核长大的高结晶度AlN薄膜与Al-Si回融蚀刻之间的竞争,AlN薄膜的质量随着TMAl流量的升高而降低,GaN薄膜的质量也随之降低。

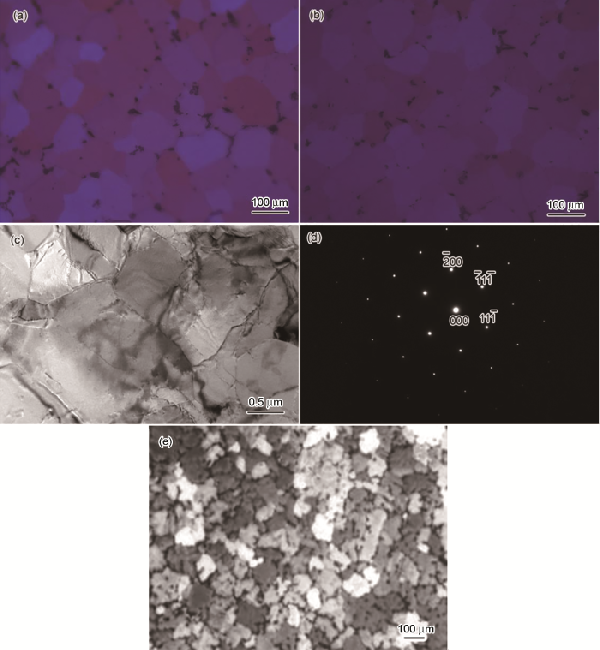

用激冷铸造法制备Al-5.5Mg-0.25Sc-0.04Ti合金,研究了在不同温度退火后其硬度随时间的变化,并用金相显微镜(OM)和透射电镜(TEM)研究了这种合金中Al3(Scx,Ti1-x)第二相粒子的存在形式和形成机制。结果表明:用急冷铸造法制备的Al-5.5Mg-0.25Sc-0.04Ti铸态合金中Sc和Ti原子主要以固溶的形式存在于α(Al)基体中,在电镜下很难观察到这些粒子。铸态合金在较低温度(低于250℃)下退火时其硬度提高得比较慢,退火较长时间才能出现硬度的峰值;而在比较高的温度(高于350℃)退火硬度提高得非常快,很快出现峰值。但是,硬度出现峰值后继续退火则大幅度降低;在300℃退火硬度的热稳定性比较高。硬度的变化,与次生Al3(Scx,Ti1-x)粒子的析出密切相关。在较低温度下次生Al3(Scx,Ti1-x)粒子的析出不充分且粒径较小,对晶界、亚晶界和位错的钉扎作用较弱;而在过高的温度下Al3(Scx,Ti1-x)粒子发生粗化,使合金的性能降低。

1146

1146

0

0

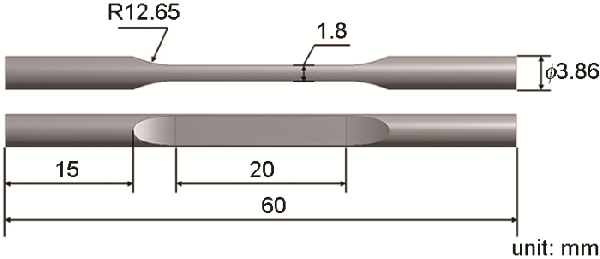

研究了6101铝合金单股导线在-70℃到70℃温度区间的拉伸性能。结果表明,6101铝合金导线在-70℃低温下具有较高的强度和较好的变形均匀性,但是随着变形温度的提高其屈服强度和强度极限都呈下降趋势。与在-70℃的拉伸性能相比,在70℃合金的强度极限和屈服强度分别降低了10.9%和9.3%。对应变硬化率和屈服强度与温度的相关性分析发现,在拉伸变形过程中合金样品的应变硬化率随着流变应力的增大和温度的升高呈下降趋势。晶格摩擦阻力极大的影响了合金的屈服强度,对比不同温度下6101合金的屈服强度增量的拟合计算结果与实验结果,得到了这种导线屈服强度增量与温度的关系,据此可预测此类导线在不同温度下的服役可靠性。

1094

1094

0

0

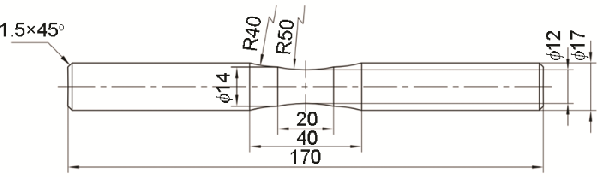

在高速铁路接触网支撑定位装置用Al-7Si-0.6Mg合金中引入不同尺寸的人工缺陷,进行旋转弯曲疲劳实验以定量研究缺陷尺寸对材料疲劳强度的影响,并建立了疲劳强度与缺陷尺寸之间的定量关系。结果表明:材料表面的人工缺陷尺寸越大,试样的高周疲劳强度的下降越大;材料表面尺寸小于370 μm的人工缺陷对其高周疲劳强度没有影响;在适用性条件范围内使用修正的Murakami公式能更加准确地评估Al-7Si-0.6Mg铝合金的高周疲劳强度和应力强度因子门槛范围。

使用OM、SEM观察、XRD物相分析和拉伸性能测试等手段研究了铸态、固溶态和时效Al-Si-Cu-Ni-Ce-Cr铸造耐热铝合金的组织和力学性能。结果表明:对Al-Si-Cu-Ni-Ce-Cr合金进行490℃×2 h+520℃×2 h双步固溶处理,不仅使θ-Al2Cu相完全固溶进基体中,还使更多的γ-Al7Cu4Ni相和δ-Al3CuNi相充分固溶进基体中,实现了更好的固溶效果;经过490℃×2 h+520℃×2 h和185℃×6 h热处理后,Al-Si-Cu-Ni-Ce-Cr合金的室温抗拉强度为336.8 MPa、高温(300℃)抗拉强度为153.3 MPa,比铸态分别提高了74%和19.3%。

1124

1124

0

0

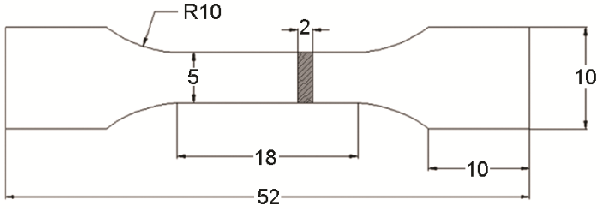

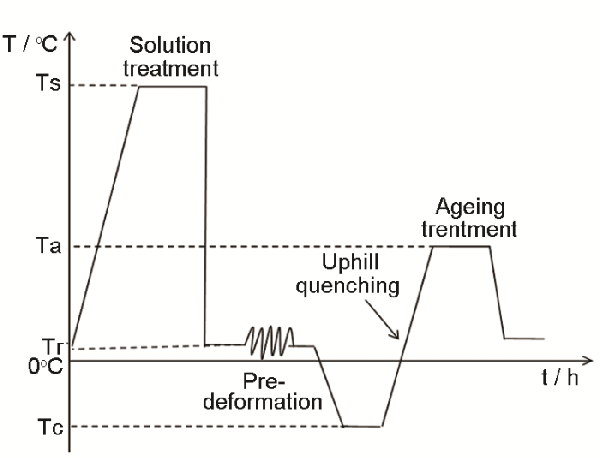

对Al-Cu-Mg合金进行一种能消减残余应力的新型热处理,使用透射电镜(TEM)、扫描电镜(SEM)、X射线衍射等手段分析残余应力并测试力学性能,研究了这种合金的微观组织结构和性能。结果表明:新型热处理使Al-Cu-Mg合金的残余应力消减率达到92.7%(与固溶态铝合金相比),并得到优良的强塑性配合(屈服强度达到463.6 MPa,抗拉强度达到502.5 MPa,伸长率达到12.7%)。微观组织的分析结果表明:在进行新型热处理的合金中S'相比用传统热处理的更为细小、分布更均匀,由S'相析出的共格应力场与淬火残余应力场叠加使合金残余应力大幅度降低,使合金的综合性能较高。

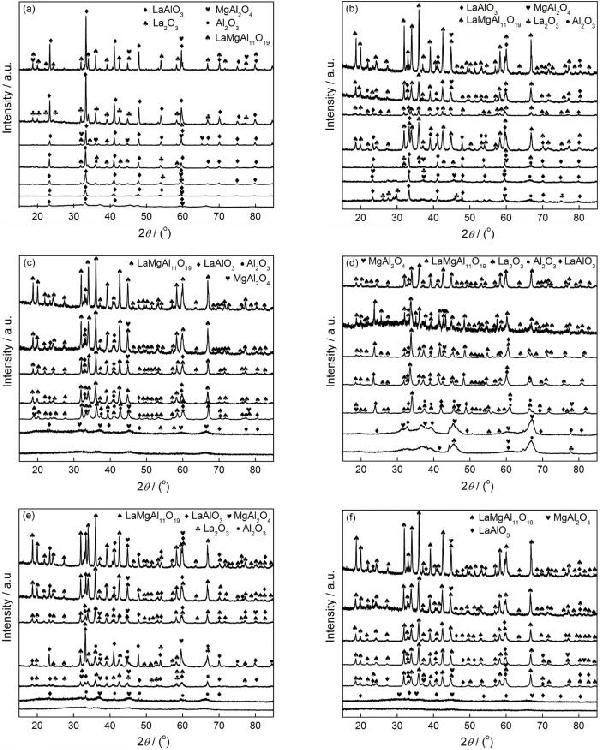

用共沉淀法制备LaMgAl11O19粉体,证明了提高沉淀温度和pH值可使前驱粉体的性能明显提高。应用差热分析和X射线法研究了磁铅石相的生成温度和粉体的结晶度;使用Scherrer 公式并结合XRD谱计算了晶粒尺寸;用扫描电镜观察了各工艺参数的前驱粉体在1500℃时效5 h后的形貌;使用Malvern ZEN3600粒度仪和Manual measurement软件分析了粉体硬团聚的尺寸分布;用Nd2O3, Gd2O3, Sm2O3替代La2O3,研究了制备多种镁基六铝酸盐粉体的可行性。结果表明:在pH值为11.5、沉淀温度为60℃条件下制备的前驱粉体,其完全相变为纯LaMgAl11O19粉体的初始温度为1440℃,比在常温下沉淀的前驱粉体降低了150℃,磁铅石相的生成效率明显提高。在1500℃时效5 h的粉体其晶粒为纳米尺度。提高沉淀温度和pH值有利于减小晶粒尺寸和降低粉体的热导率。采用相同工艺参数可制备出纯NdMgAl11O19粉体,其晶粒尺寸略大于LaMgAl11O19粉体的尺寸。

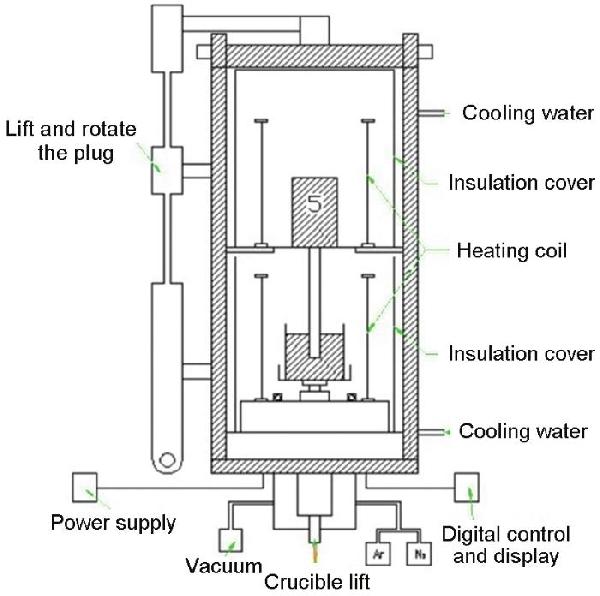

选用Nextel610型Al2O3纤维为增强体、ZL210A连续氧化铝合金为基体,采用真空压力浸渗法制备纤维增强铝基复合材料(Al2O3f/Al),纤维的体积分数为40%,预热温度分别为500、530、560和600℃,研究了纤维预热温度对Al2O3f/Al复合材料的微观组织、纤维损伤和力学性能的影响。结果表明:随着纤维预热温度的提高复合材料的致密度随之提高,最大达到99.2%,材料的组织缺陷最少,纤维的分布均匀;随着纤维预热温度的提高从复合材料中萃取出来的Al2O3纤维的拉伸强度不断降低,纤维预热温度为600℃的复合材料中Al2O3纤维的拉伸强度仅为1150 MPa,纤维表面粗糙,有大尺寸附着物。纤维的预热温度对Al2O3f/Al复合材料的拉伸强度有显著的影响。预热温度为500、530、560和600℃的复合材料其拉伸强度分别对应于298、465、498和452 MPa。组织缺陷、纤维损伤和界面结合强度,是影响连续Al2O3f/Al复合材料强度的主要因素。

1008

1008

0

0

对6 mm厚的6082-T6铝合金进行两种表面处理然后实施搅拌摩擦焊接,研究了对接面氧化膜对接头组织和疲劳性能的影响。结果表明,进行速度为1000 mm/min的高速焊接时,对接面未打磨和打磨的接头焊接质量都良好,接头强度系数达到81%;两种接头的疲劳性能基本相同,疲劳强度均为100 MPa;少数样品在焊核区外断裂,大部分样品在热影响区断裂。与接头相比,两种接头焊核区的疲劳性能有所提高,均为110 MPa,在疲劳测试中裂纹并未沿“S”线萌生和扩展。

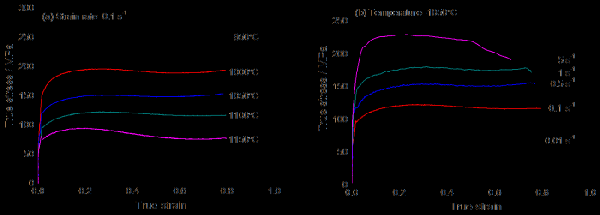

新型含铝奥氏体耐热合金(AFA)进行压缩热模拟试验,使用OM和EBSD等手段研究了这种合金在950~1150℃和0.01~5 s-1条件下的微观组织演变、建立了基于动态材料模型热加工图、分析了变形参数对合金加工性能的影响并按照不同区域组织变形的特征构建了合金的热变形机理图。结果表明:新型AFA合金的高温流变应力受到变形温度和应变速率的显著影响。在变形温度为950~1150℃和应变速率为0.18~10 s-1条件下,这种合金易发生流变失稳。在变形温度为1050~1120℃、应变速率0.01~0.1 s-1和变形温度1120~1150℃、应变速率10-0.5~10-1.5 s-1这两个区间,这种合金发生完全动态再结晶行为且其再结晶晶粒均匀细小,功率耗散因子η达到峰值45%。新型AFA合金的热加工艺,应该优先选择再结晶区域。

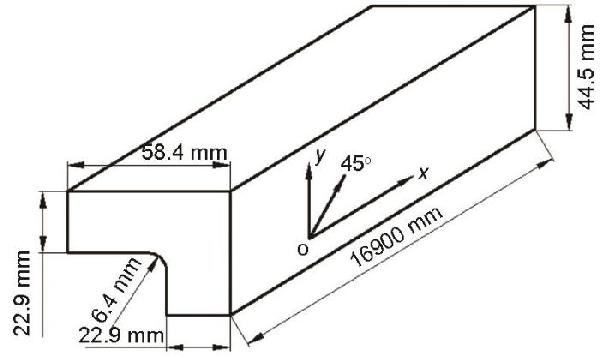

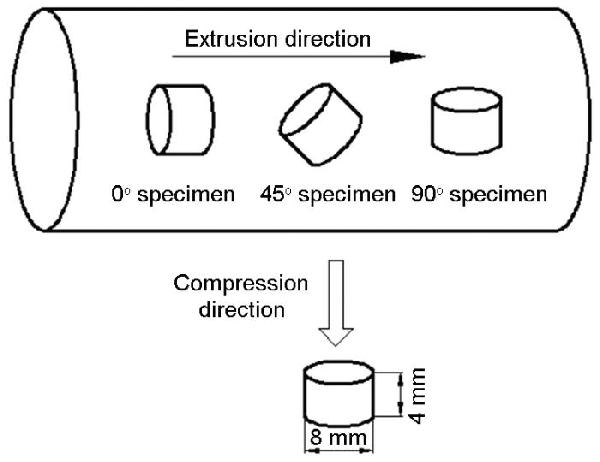

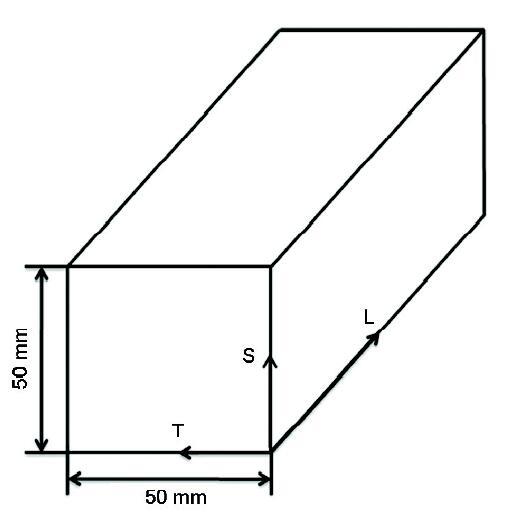

使用霍普金森压杆试验装置进行挤压态6013-T4铝合金的室温动态压缩实验,应变速率为1×103~3×103 s-1。结果表明,6013-T4铝合金在动态压缩过程中表现出明显的应变硬化和正应变速率敏感性;随着应变和应变速率的提高位错密度增大,在高应变速率和大应变量变形后试样的位错塞积显著。在相同的变形条件下0°方向试样的应力总是最高,而45°方向试样的应力最低。挤压态6013-T4合金的主要织构类型为{112}<111>和{110}<111>。对于{112}<111>织构,0°、45°和90°方向的最大施密特因子分别为0.27、0.49和0.41。对于{110}<111>织构,最大施密特因子分别为0.27、0.43和0.41。0°方向的施密特因子最小,使该方向的应力水平较高。在相同的应变速率和应变量条件下动态压缩变形时,0°方向试样的位错密度更高。在冲击件的材料选择和结构设计中有必要考虑材料的应变速率敏感性、力学性能各向异性以及微观组织的演变。

363

363

0

0

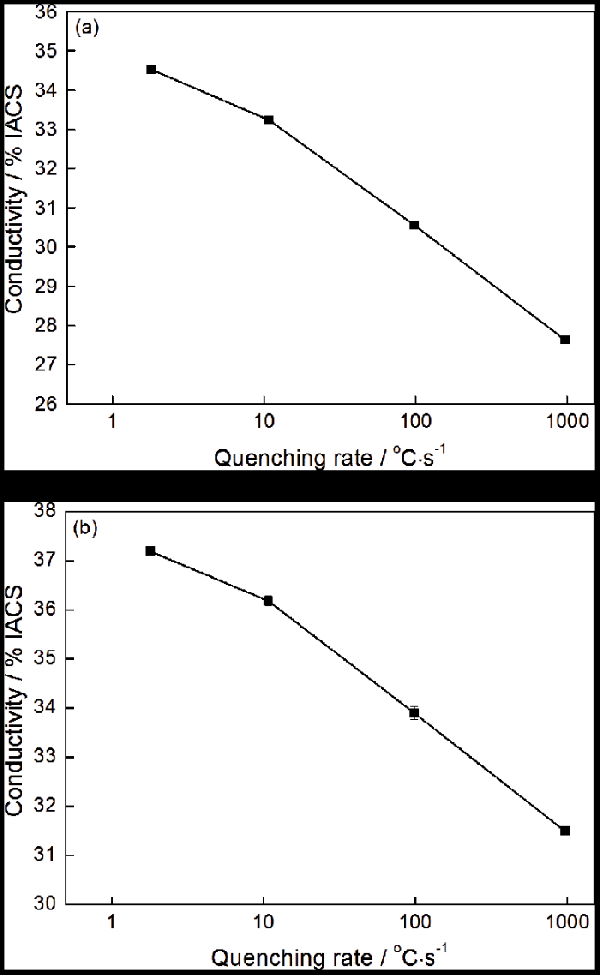

采用力学性能测试、电导率测试和透射电子显微镜研究了淬火速率对汽车用高强铝合金性能的影响。结果表明:淬火速率从960℃/s降低到1.8℃/s,电导率提高了5.7% IACS,硬度的下降率为40%,抗拉强度和屈服强度的下降率分别为24.2%和56.9%,硬度和强度与淬火速率的对数呈线性关系。随着淬火速率的降低,淬火析出相的尺寸和面积分数显著增大,导致性能下降。淬火速率为1.8℃/s时,淬火析出相的平均尺寸为465.6 nm×158.2 nm,析出相的面积分数为42.1%。

1380

1380

0

0

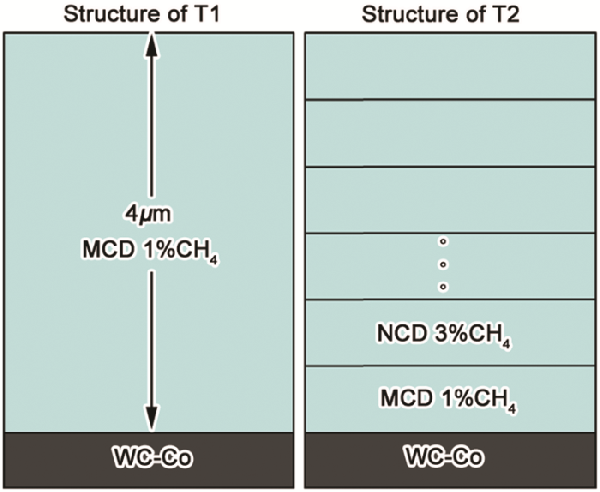

采用热丝化学气相沉积(HFCVD)技术在WC-Co8%硬质合金刀具表面制备金刚石涂层,调节甲烷浓度等沉积工艺制备了单层金刚石涂层刀具和微米金刚石涂层(1.2 μm)、纳米金刚石涂层(200 nm)交替多层金刚石涂层刀具。以7075航空铝合金作为切削工件,在无润滑干切条件下测试了单层金刚石涂层刀具和多层金刚石涂层刀具的切削性能。实验结果表明,切削2 h后单层金刚石涂层刀具涂层脱落宽度达到35 μm,刀刃钝化;有多层金刚石涂层刀具的刃型保持完整,涂层无脱落。对单层金刚石涂层和多层金刚石涂层平面样品进行了洛氏压痕实验。结果表明,多层金刚石涂层的脱落面积约为单层金刚石涂层脱落面积的1/5到1/10,进一步说明多层金刚石涂层有更强的抵抗裂纹产生的能力。这些结果表明,金刚石多层结构能提高涂层与基体的界面结合力,延长金刚石涂层刀具的使用寿命。

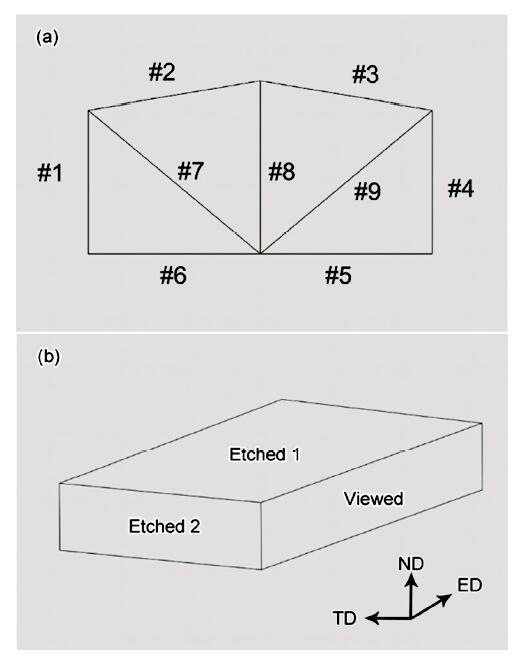

采用室温力学拉伸、光学显微镜(OM)、扫描电镜(SEM)等手段,研究了Cu含量对Al-Cu-Mn铝合金力学性能各向异性的影响。结果表明:随着Cu含量(质量分数)由6.51%降低到5.41%Al-Cu-Mn铝合金中微米级Al2Cu相的数量显著减少,聚集排布的趋势减弱,使材料的延伸率提高、各向异性降低。其主要机理是,Cu含量较高时微米级Al2Cu相应力集中,导致Al2Cu相优先断裂且裂纹相互连通,Cu含量较低时,Al2Cu相断裂后裂纹未扩展而晶界发生断裂。微米级Al2Cu相沿各取向的分布差异,是力学性能各向异性的主要原因。

973

973

0

0

使用光学显微镜(OM),扫描电子显微镜(SEM)和透射电子显微镜(TEM)等手段检测轨道交通用6005A-T5铝合金的微观组织并进行晶间腐蚀试验,研究了6005A铝合金挤压型材的组织不均匀性及其对晶间腐蚀(IGC)抗性的影响。结果表明:6005A-T5铝合金的挤压型材表现出明显的表层粗晶特征,表层的晶粒尺寸大部分大于100 μm,第二相粗大且分布稀疏,晶界基本上是大角度的(95.6%),心部晶粒基本上小于50 μm(99.8%),第二相细小且沿挤压方向呈链状分布,有较多的小角度晶界。保留粗晶层的试样其抗晶间腐蚀性能较好,最大腐蚀深度为37.08 μm,去除粗晶层试样其抗晶间腐蚀性能较差,最大腐蚀深度为459.28 μm。更少的晶界和更稀疏的晶界析出物,是6005A铝合金挤压型材表层粗晶的抗晶间腐蚀性能优于内层细晶的主要原因。

1080

1080

0

0

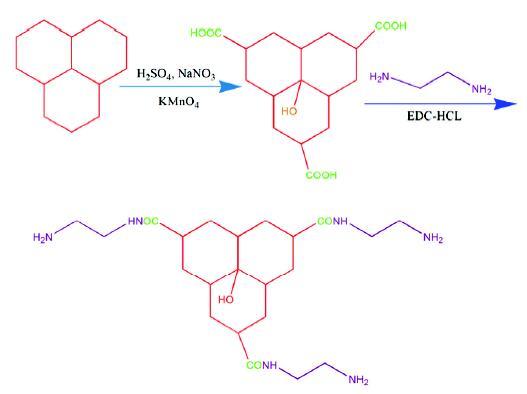

用Hummers法制备氧化石墨烯(GO),并用乙二胺对氧化石墨烯(GO)进行氨基化得到氨基化氧化石墨烯(NGO),将季戊四醇磷酸酯(PEPA)、三聚磷酸铝(ATP)与NGO三者复配并添加到水性环氧树脂中,制备出水性环氧防腐防火一体化涂料。使用IR、XRD、SEM等手段对GO和NGO的结构和形貌进行了表征。结果表明,已经制备出GO并成功地对其表面实现了氨基化改性。电化学测试、盐雾试验、耐火极限测试、残炭形貌分析和热失重分析的结果表明,颜基比P/B=0.2的复合涂层具有最佳的防腐性能和防火性能。

采用扫描电镜(SEM)和能谱(EDS)分析以及电化学极化和中性盐雾试验(NSS)等手段,研究了Zn-xAl(x=4%, 5%, 7%)-0.06%Nd合金在炉冷,空冷,水冷(冷却速度分别为0.03,1.08和40℃/s)条件下的凝固组织与耐蚀性。结果表明:随着冷却速度的增加,合金组织不断细化,共晶组织的层片间距不断减小,而耐腐蚀性先增大后减小,且稀土Nd的添加有利于进一步减小共晶层片间距和提高合金的耐腐蚀性能。空冷条件下获得的Zn-5%Al-0.06%Nd合金的耐蚀性最佳。Al含量在4%~7%之间变化时,主要引起合金组织的变化,而对合金耐腐蚀性影响不大。

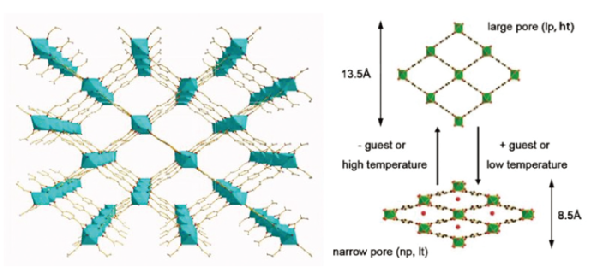

以氧化铝、氢氧化铝、勃姆石为水不溶性金属源,用水热法合成了金属有机骨架MIL-53(Al)。使用SEM、XRD、氮气吸附和TGA表征了产物的形貌和结构,并与用传统水溶性硝酸铝合成的MIL-53(Al)对比。结果表明:使用三种水不溶性金属源都能合成典型的金属有机骨架材料MIL-53(Al)。用水热法制备的MIL-53(Al)产物的BET比表面积都在700~1000 m2/g。结果还表明,使用三种水不溶性金属源合成的MIL-53(Al)骨架的柔性(flexibility)与用常规铝硝酸盐合成的MIL-53(Al)不同。使用氧化铝合成的MIL-53(Al)常温下的孔道主要呈现大孔(lp)结构且骨架刚性较强。与使用其他铝源合成的MIL-53(Al)相比,用氧化铝合成的MIL-53(Al)对洛克沙胂有较好的吸附去除效果,吸附过程符合二级动力学模型。

中冶有色为您提供最新的有色金属材料制备及加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年11月07日 ~ 09日

2025年11月07日 ~ 09日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月14日 ~ 16日

2025年11月14日 ~ 16日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日