全部

907

907

0

0

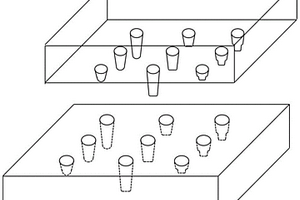

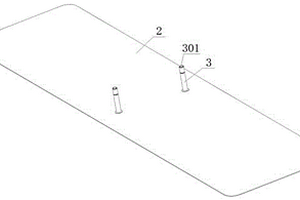

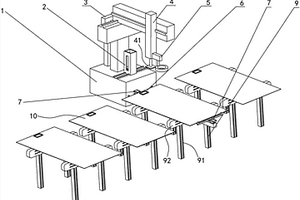

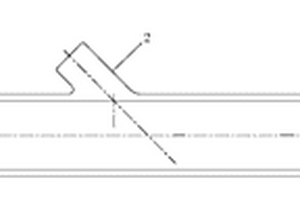

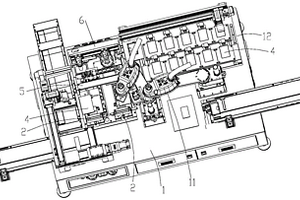

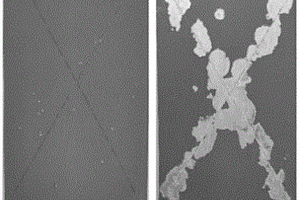

本发明公开了一种VCM柔性线路板高精度成型方法,其具体操作方法为:步骤一、提供FPC柔性板拼板,对FPC柔性板拼板进行FPC单品加工,所述FPC柔性板拼板包括拼板本体,拼板本体上设置有有效区域和无效区域,所述有效区域设置有多个,多个有效区域呈矩阵排列,使得无效区域呈十字形或井字形分布,所述有效区域内设置有多个呈矩阵排列的FPC单品;步骤二、对整张拼板上的多个FPC单品进行SMT贴片;步骤三、对整张拼板的多个FPC组品进行点胶、电性能检测等作业;步骤四、采用冲切模具将整张拼板冲切为单枚产品;步骤五、装盘。本发明具有提高FPC加工尺寸精度、模切精度高、能够满足VCM组件的装配要求的优点。

1179

1179

0

0

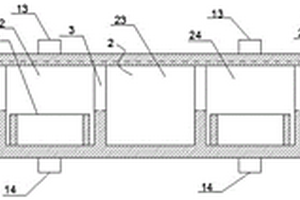

本发明提出了一种轻量化铝合金发动机支架热处理工艺及热处理设备,该热处理工艺包括依次进行的退火‑一级固溶/淬火处理—二级固溶/淬火处理—流动气氛时效处理—密闭气氛时效处理—性能检测,通过对铝合金热处理工艺的合理优化,将固溶热处理、时效热处理针对性的进行两次递进操作,有效改善了铝合金的热处理质量,同时配设热处理设备,可实现连续性操作,简单便捷,且降低了外部环境的影响,显著提高了热处理的效率和品质。

743

743

0

0

本发明公开了一种汽车发动机温度试验方法,其包括:先选择试验样机,在缸体测量点安装第一温度塞,在缸盖测量点安装第二温度塞,在活塞测量点安装第三温度塞,将试验样机安装在台架上;然后,向试验样机的排气侧和油底壳吹拂,进行试验样机磨合;再进行试验样机预热,预热后使试验样机在试验要求工况下运行设定时间;最后,对进、排气门、气门阀座与导管和各个第一、第二、第三温度塞进行硬度性能检测,并根据已知的记忆材料的温度与硬度变化关系曲线,得到进气门、排气门、气门阀座与导管、缸体和缸盖各自的最高温度。该方法能提高发动机温度测试效率,减少试验耗时和试验成本。

876

876

0

0

本发明涉及一种“CO2气硬-自硬”耦合硬化水玻璃砂型芯制芯方法,解决了目前CO2气硬方法、热硬化方法、微波加热、VHR硬化、酯硬化、自硬方法水玻璃砂型芯存在的各种问题。本发明在不改变现有CO2水玻璃砂型芯工艺装备、混砂工艺、制芯工艺的条件下,实现水玻璃砂型芯制芯生产,工艺步骤为:原材料秤量-混砂(制水玻璃砂)-型砂性能检测-模具(芯盒)充填砂紧实-吹CO2气体型芯初步硬化成型-脱模-自硬完全硬化-成品型芯。本发明吹气时间比CO2气硬方法缩短2/3,吹气效率比CO2气硬方法提高2~3倍;生产成本比CO2气硬方法降低15%,降低劳动强度1/3,并提高了生产效率。

833

833

0

0

一种高频超声倒装键合换能系统的制造方法,本发明选择1-3新型复合的高性能压电陶瓷材料,选择钛合金材料为传能部件;用一维弹波传递理论对换能系统压电陶瓷部分与传能部分独立设计,然后对换能系统进行验证,获得换能系统的频率分布、振动模态、以及相应的振型;再进行加工与装配和性能检测。采用本发明高频超声倒装键合换能系统,能缩短键合时间,提高生产效率;增加了键合强度,从原低频键合的15GF/BUMP上升到25GF/BUMP;减少键合点的孔洞、空穴等键合缺陷。

1055

1055

0

0

医用可吸收无损伤软质缝合线制造工艺,将新鲜羊肠衣原肠洗净内壁,经检验无疾病后,浸泡在软化水中一段时间后,在粗刮肠机上粗刮,把粗刮后的肠衣放入20%的氢氧化钠水溶液中浸泡,再用软化洁净水洗净,然后用刀具破肠破成均匀的四条,将其放入双氧水溶液中进行漂白,把漂白后的肠衣条洗涤干净进行细刮,再用清洁水洗涤后,放入0.1‰的铬液中,同时加入醋酸乙酯进行定铬,定铬后洗涤,然后进行并条上劲、凉干,再进行机械抛光、物理性能检测和脱铬试验,最后进行包装和灭菌制成医用可吸收无损伤软质缝合线。

1018

1018

0

0

本发明公开了一种汽车仪表自动检测装置及检测方法,自动检测装置包括机架、工作台、转动圆盘、检测仪表座,步进电机、摄像头、电脑主机,显示屏,电源开关,检测开关和性能检测控制按钮。本发明由于在机架内设置了摄像头,电脑显示屏,转动圆盘和检测仪表座,在圆盘上对称设置两套检测仪表座,达到检测一套,待检测一套,提高了检测效率,由于采用计算机技术自动检测,使被检测仪表数字图像的采集处理、显示均由计算机程序控制,同时显现在计算机液晶屏的两个位置上,进行技术对比,合格者通过,不合格者报警,本发明减少了人工的复杂操作,简单、迅速、自动、准确地完成汽车仪表的全部指示数据的检测。

944

944

0

0

本发明是属于搪瓷密着性能检测方法的技术领域。本发明是用加有一定压力的针头在铝箔搪瓷面上划出圆滚线划痕,检查划痕及其边沿瓷层的脱落情况,以此确定被测铝箔搪瓷的密着性能。本发明较之弯曲检测法,能更准确地确定出铝箔搪瓷的密着性能合格品。

1001

1001

0

0

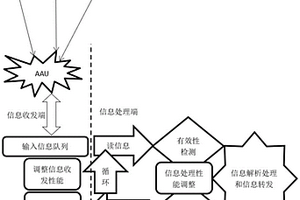

本发明提供了一种安全节能的低时延高带宽通信方法、设备及存储介质,在确保低时延、高带宽、长时间不间断提供服务的同时,降低通信设备的能耗,提升系统安全,包括:信息收发端接收来自信号源的信息,并将信息保存在输入信息队列中;检测信息收发端的负载情况,根据负载情况调整所述信息收发端的信息收发性能;信息处理端读取信息队列中的信息,进行信息有效性检测,对无效信息进行标识并反馈给所述信息收发端,所述信息处理端对发送无效信息的信号源进行处理,对有效信息进行解析处理并发送给所述信息收发端进行信息转发;信息处理端实时进行信息处理性能检测,根据检测到的信息处理性能情况调整所述信息处理端的信息处理性能规格。

749

749

0

0

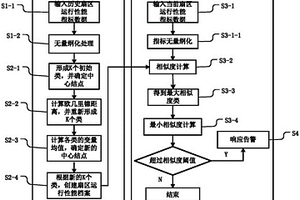

本发明公开了一种空中交通管制扇区运行性能检测方法及系统,该方法包括步骤:步骤1:输入历史扇区运行性能指标数据,包括扇区通行性检测指标、扇区复杂性检测指标、扇区安全性检测指标、扇区经济性检测指标和管制员工作负荷检测指标;步骤2:基于聚类分析模型处理历史扇区运行性能指标数据,建立扇区运行性能档案;步骤3:输入当前扇区运行性能指标数据,对照扇区运行性能档案计算得到最大相似类和最小相似度;步骤4:根据最小相似度判断扇区运行性能是否异常。本发明将影响扇区运行性能的多维度指标进行全面、综合考虑,能够实现对扇区运行性能情况的有效检测,检测可靠性得以保证,能够满足空中交通管制单位对扇区运行性能情况进行实时检测和告警的实际需求,对于提升管制运行管理水平、优化管制空域结构具有数据支持作用。

1017

1017

0

0

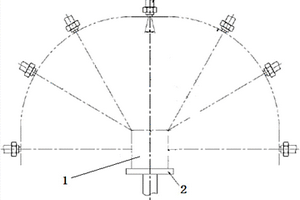

本发明公开了一种电池包热水冲刷测试方法,包括以下步骤:S1.准备待测试样并将待测试样充满电;S2.检测待测试样性能;S3.将待测试样置于转台上转动,以待测试样为中心用热水从不同角度进行冲刷,所述热水温度为75℃‑85℃;S4.冲刷结束,对待测试样再一次性能检测。通过将待测试样置于转台上转动,以待测试样为中心用热水从不同角度进行冲刷,真实有效的模拟对电池包的冲刷效果,检测出的数据真实可靠,步骤简单容易标准化。

1209

1209

0

0

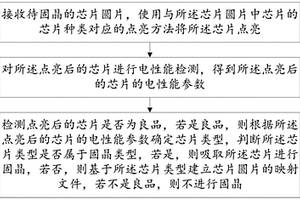

本发明公开了一种芯片固晶方法及终端,接收待固晶的芯片圆片,根据芯片圆片中芯片的种类选择对应的点亮方法点亮芯片,实现根据芯片种类适应性匹配芯片点亮方法;对点亮后的芯片进行电性能检测,并判断芯片是否是良品,若不是良品,则不进行固晶,若是良品,则判断芯片类型,进而判断芯片类型是否属于固晶类型,若是,则吸取芯片进行固晶,若否,则基于所述芯片类型建立芯片圆片的映射文件,由此可见,对不属于固晶类型的芯片建立芯片圆片的映射文件,不需要将芯片分别放置到不同的膜中,并且根据映射文件能够方便直观地读取各类型的芯片位置,便于二次固晶时直接将映射文件和芯片圆片相对应,提高固晶效率并节省固晶成本。

964

964

0

0

本发明涉及一种汽车转向器性能的检测方法及检测机台,属汽车转向器性能检测领域。该检测方法通过准备、啮合间隙及轴向力检测和评估、衬套间隙检测和评估、空载扭矩检测和评估功效对工件的各项性能进行参数化地检测和评估,不需要人工重复检测,即能保证检测结果的准确性,又能有效降低了劳动强度,提高了工作效率,解决了目前人工检测过程中需重复检测,而导致劳动强度大且工作效率低,同时检测结果存在测量偏差的问题。

1370

1370

0

0

本发明公开了一种冷轧板成形性能快速检测模具及其使用方法,提供了一种能够快速、准确评估钢板成形性能的检测模具及其使用方法,可大幅减少传统冷轧钢板成形性能检测的工作量,为汽车、家电等零部件的实物性能评估提供指导,减少材料浪费,提高企业的生产效率。该装置包括上冲压模具和下成形模具,上冲压模具与下成形模具契合;上冲压模具与下成形模具根据冷轧板成形时的难易程度设置多个形状深度不一的锥杯,设计了不同形状、深度的锥杯,用于模拟冲压汽车、家电胀形成形零件的钢板成形过程,通过标准样板与待检钢板开裂情况的对比,快速评估待检钢板的成形性能。

790

790

0

0

本发明涉及一种电池散热板,包括流道板、平板和管接头,所述流道板上端内部凸起设有筋条,所述筋条之间形成流道,所述流道板上固定连接有平板,所述平板上固定连接有管接头;本发明还公开了一种电池散热板的焊接方法:①准备材料,②流道板和平板焊接,③焊接管接头,④密封性能检测。本发明采用新的结构,使用铝材料制成的平板和工程塑料制成的流道板相结合,让电池散热板即具有高温吸热,又让电池散热板具有低温保持电池温度防护电池的性能,并且采用新的焊接方式,让平板和流道板达到相互嵌入的方式固定连接在一起,大大提高了电池散热板散热和保温的使用性能,本发明结构简单合理,使用效果好,制作成本低,适合推广使用。

874

874

0

0

本发明涉及一种钉芯与铆壳装配工艺:包括:在装配机上预压合;预压合检测;机械压力机上一次冷挤压,由振动料斗排料,机械手送料;检验;机械压力机上二次冷挤压,由振动料斗排料,机械手送料;成形检测;在1缸水中加入5公斤洗洁精,加温100度,清洗8分钟;冲净;热处理软化,加温260度,保温40分钟;酸洗20分钟,加温50度,硫酸∶自来水=1∶8;清水加温至70度,清洗4分钟;1缸水中加入铝光亮剂200毫升,擦光20分钟;冲净;清水加温100度,浸泡1.5分钟;甩干,正反转各2分钟;出料;气铆检测;机械性能检测。本发明就是要提供一种钉芯与铆壳装配工艺。

1101

1101

0

0

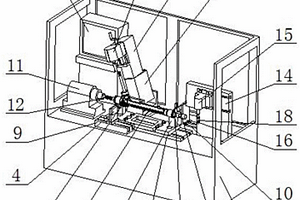

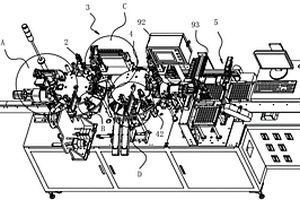

本发明公开了一种太阳能电池组件接线盒盒盖的自动安装及效果检测装置,包括组件自动传送机构、组件位置定位机构、盒盖输送机构、盒盖安装机构、盒盖安装支撑机构、效果检测机构和控制器,所述的盒盖输送机构用于盛装盒盖,所述盒盖安装机构用于将盛放在所述盒盖输送机构内的盒盖取出并安装在太阳能电池组件的接线盒上,所述的盒盖支撑机构用于盒盖安装时提供支撑平台,所述的效果检测机构用于盒盖安装的光学效果检测以及力学性能检测,所述的控制器用于控制装置中各机构的动作,并且能够对各机构的运行参数进行设置和调整,同时保存效果检测机构的检测结果。该装置结构简单、操作方便,能够高效完成盒盖的自动安装及效果检测。

1137

1137

0

0

本发明公开了一种抗菌耐磨型环氧地坪涂料及其制备方法,包括以下步骤:首先准备多个存放的容器,将准备好的主材料和配料分别放入容器内,然后先对主材料进行搅拌混合,且在搅拌过程中进行加热,然后添加配料,配料中的固化剂可以分成两种类型,便于得到更加适合使用的环氧地坪涂料,在配料搅拌过程中,加入耐磨助剂和抗菌剂继续进行搅拌,而搅拌时间为10min,搅拌过后进行冷却,最后对冷却后的混合物进行过滤和性能检测。该抗菌耐磨型环氧地坪涂料及其制备方法,可以对添加的不同的固化剂产生的效果进行检测对比,便于工作人员得出最适合的制备方法,同时提高了环氧地坪涂料的耐磨性和抗菌性能,也提高了环氧地坪涂料的使用效率。

1114

1114

0

0

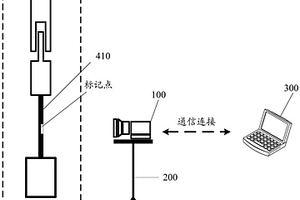

本发明提供的一种断路器检测装置,包括:图像采集装置、支架和计算机,所述图像采集装置设置于所述支架上,所述图像采集装置与所述计算机通信连接,所述图像采集装置放置于断路器一侧,所述断路器的传动连杆上设置有标记,所述图像采集装置采集所述断路器进行动作的过程中所述传动连杆上的标记的图像,获得第一照片组并发送至所述计算机中,所述第一照片组包括至少两张照片;所述计算机通过所述标记的图像确定所述标记的图像位移,根据所述标记的图像位移确定所述标记的实际位移,根据所述实际位移,生成断路器性能检测数据。通过采集断路器进行动作的图像,生成检测数据,克服了在断路器上难以安装行程传感器的问题,方便检测断路器的性能。

1082

1082

0

0

本发明涉及核电大型锻件制造生产技术领域,具体涉及一种核电站用锻造主管道制造工艺评定方法,包括如下步骤:设计制作综合评定件,所述综合评定件包括相互连接的直管段和第一弯头,所述综合评定件的直管段上设有直管嘴和斜管嘴;截取一部分所述综合评定件的直管段并弯成第二弯头,在所述综合评定件的直管嘴和斜管嘴处、所述第二弯头等部位分别截取试料;将上述截取的所有试料截取试样并进行力学及理化性能检测,比较不同试样的力学及理化性能的波动范围,本发明的检验方法既能全面验证主管道的制造工艺水平又能有效节省成本。

997

997

0

0

本发明公开了一体化检测设备,包括机架,机架上设有初步检测部分和一体化视觉检测部分;初步检测部分包括支撑架、物料放置支座、检测治具和取料平台,物料放置支座设于支撑架上,检测治具设于物料放置支座上且能对物料进行电路性能检测,取料平台能沿物料放置支座的方向移动及取放物料;一体化视觉检测部分包括的上料工位、下料工位和缺陷检测工位,上料工位和下料工位上分别设有扁平物料的搬运装置,上料工位与缺陷检测工位之间设有运料装置,缺陷检测工位包括安装架及缺陷检测装置,缺陷检测装置包括设在安装架上的摄像模组,安装架正对摄像模组的位置设有连接器放置位。本发明能对连接器进行一体化检测,工作效率、检测精准度高。

1112

1112

0

0

本发明公开了一种具有高耐久性的汽车车身用6系铝合金板带材及其制备方法,该铝合金板带材至少一侧表面上带有1层含锆和钛至少1种以上的氧化膜,其化学成分质量百分比为:0.50‑1.15wt%的Si,小于0.30%的Fe,0.01‑0.25%的Cu,0.30‑0.90%的Mg,0.05‑0.25%的Mn,0.005‑0.15%的Zn,其余为Al和其他不可避免的杂质元素组成;其抗拉强度≥180MPa,屈服强度≤140MPa,延伸率≥23%,翻边性能检测的翻边等级2级以上,晶粒平均直径≤60μm,圆换算直径大于2μm的金属间化合物粒子的数量少于2000个/mm2。

1098

1098

0

0

本发明公开了一种检测高温长轴熔盐泵性能的试验方法,试验在高温长轴熔盐泵性能检测试验台上进行,试验方法依次包括以下步骤:预热、安装,加热,启动,振动检测,外特性试验,极限工况试验,正常工况试验,极限工况二次试验,停机,后续循环操作十个步骤。本发明的有益效果:对高温长轴熔盐泵的外特性、可靠性和寿命等方面进行检测,可对熔盐泵的各方面性能做出评估,填补目前国内该领域的空白。

736

736

0

0

本发明提供一种滚动轴承钢与镍基高温合金组成的轴颈的加工方法,属于精密加工技术领域。包括如下步骤:(1)预制轴承环和法兰环半成品单件:(2)电子束焊接轴承环与法兰环:(3)X光射线检查焊缝;(4)预制焊接后轴颈组件加工、定位基准;磨焊接组件两端面,磨轴承环外圆面,采取最小的材料去除量,修正轴颈组件焊接焊后的变形;(5)车、铣轴组件法兰盘部分的全部型面;(6)第二次修正轴颈组件两侧端面;(7)精磨削轴承环面;进行最终的性能检测。本发明创造地发明了滚动轴承钢与镍基高温合金组成的轴颈的加工方法。解决高硬度滚动轴承钢与难切削材料镍基合金采用焊接方联接,控制焊接后的两个单件变形失真小于0.2。

966

966

0

0

本发明公开一种贴快巴纸扫码测试机,包括:快巴纸粘贴装置,用于对电池正极粘贴快巴纸;快巴纸扫码测试装置,用于检测粘贴快巴纸后的电池性能;所述快巴纸粘贴装置包括贴纸上料工位以及贴纸下料工位,所述贴纸上料工位与所述贴纸下料工位之间设置有贴快巴纸工位;所述快巴纸扫码测试装置包括测试上料工位以及测试下料工位,所述测试上料工位与所述测试下料工位之间设置有电池性能检测工位以及扫码测试工位;本发明提供的贴快巴纸扫码测试机,能够自动化完成快巴纸粘贴、电池的测试以及扫码统计工序,操作简单、自动化程度高,能够大幅度提高电池生产效率、保证产品质量。

1063

1063

0

0

本发明公开了一种集成电路高端制成用电子级溴化氢焊接气瓶的制作方法,其特征是,包括以下步骤:a.原材料选择;b.原料抛光;c.压制成型;d.部件抛光:筒体、上封头和下封头在压制完成后,再次进行机械抛光,抛光后粗糙度≤Ra0.10;e.焊接成型:将筒体、上封头和下封头拼装在一起,然后对连接位置的环缝进行焊接,焊接时先采用自动脉充氩弧焊打底,然后采用自动脉充氩弧焊盖面,焊接过程需使用氩气保护焊接位置,对气瓶内外进行充氩保护,实现单面焊接双面成型;f.内壁研磨;g.内壁清洗;h.性能检测。本发明提供了一种集成电路高端制成用电子级溴化氢焊接气瓶的制作方法,可以满足试验压力大于6MPa的要求,且可满足充装超高纯及电子级气体的要求。

884

884

0

0

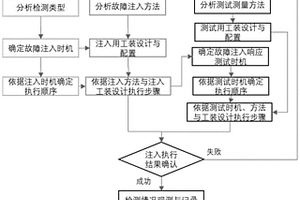

本发明提供一种机载设备测试性试验的试验用例执行步骤生成方法,其特征在于:其包括以下步骤:S1:根据实验用例获取并分析试验样本信息;S2:根据步骤一确定的试验样本信息,依据测试时机,确定测试执行顺序;S3:确认注入执行结果,调整注入或进行检测情况的观测与记录;S4:样件恢复,即移除所配置的注入与测试用工装;并执行功能性能检测,确认状态恢复后,执行下一个试验用例。本发明能够实现以规范操作方法和步骤实现测试性试验中的故障模拟注入,降低试验用例设计的成本和周期,降低试验实施难度和风险,提高试验效率和质量。

1065

1065

0

0

本发明提供了一种汽车电子用铁氧体磁芯的制作方法及其装置,制作方法包括如下步骤:S1、配料:按物质成分百分比,称取三氧化二铁68‑72wt%,四氧化三锰20‑25wt%,氧化锌5‑10wt%和添加剂1.5‑2.wt%的原料放入到搅拌装置中,搅拌均匀,制得混合粉料;S2、压制:将混合粉料放入到旋转式压机处,压制成坯件,并将压制好的坯件叠层摆放在承烧板上;S3、烧结:将放置有坯件的承烧板送到入钟罩炉内进行烧结;S4、磨削:通过打磨清洗烘干一体机将烧结好的坯件逐个进行输入,再对其进行打磨、清洗、烘干处理;S5、检验:将加工好的汽车电子用铁氧体磁芯进行尺寸、外观和电磁性能检测。S6、包装:将合格成品通过泡沫盒和包装袋进行包装后,放置在纸箱中等待入库。

中冶有色为您提供最新的有色金属技术理论与应用信息,包括矿山技术、冶金技术、材料制备及加工技术、环境保护技术和分析检测技术等有色技术信息。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日