全部

752

752

0

0

本发明属于钛冶金领域,具体涉及一种处理四氯化钛精制除钒泥浆的方法。本发明所要解决的技术问题是提供一种处理四氯化钛精制除钒泥浆的方法,包括以下步骤:a、将四氯化钛精制除钒泥浆进行浓缩,得到浓矿浆;b、将浓矿浆放入熔盐氯化工序的收尘系统中,浓矿浆中四氯化钛气化进入熔盐氯化烟气。本发明方法可将四氯化钛精制除钒泥浆中的TiCl4回收利用。

744

744

0

0

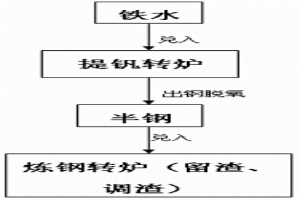

本发明属于冶金技术领域,具体涉及一种半钢冶炼工艺中降低烟尘排放的方法。本发明降低半钢炼钢烟尘的方法,主要包括在提钒出钢过程中对半钢进行脱氧处理和转炉炼钢出钢结束后对炼钢转炉采用留渣工艺处理,并在留渣工艺中兑入半钢前对炉内的钢渣进行脱氧改质。本发明工艺可以明显减少半钢炼钢过程中产生的烟尘,由于在出钢结束后对转炉采用了留渣工艺,可以大大降低辅料及钢铁料消耗,缩减了工艺,从而节约了能源,降低了生产成本。

1140

1140

0

0

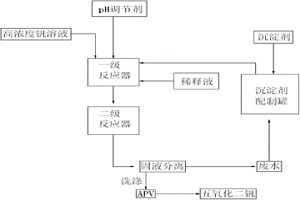

本发明涉及高浓度钒溶液的沉钒的方法,特别涉及高浓度钒溶液连续沉钒的方法,属于冶金技术领域。本发明包括以下工艺步骤:a、一级沉钒;b、二级沉钒;c、钒回收;d、沉钒废液回收;本发明将高浓度钒溶液进行两级连续沉淀,工艺简单高效,设备投入少;废水产生量少,单位沉淀剂用量和能耗少,生产效率高,降低了生产成本;反应条件温和,不易沉废,得到的产品质量好;沉钒后液相钒浓度低,钒收率高。

1110

1110

0

0

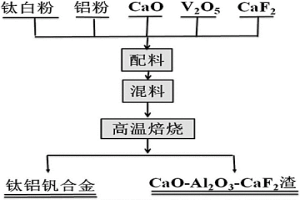

本发明涉及一种钛合金材料及其制备方法,尤其涉及一种钛铝钒合金及其制备方法,属于冶金技术领域。本发明提供的钛铝钒合金材料含有:55~63.2重量份的Ti、26.8~40重量份的Al和5~15重量份的V,其制备方法包括如下步骤:a.配料:取钛白粉25~29.2重量份、铝粉24.5~26.3重量份、氧化钙20~28.6重量份、氟化钙14~20重量份,五氧化二钒2.9~7.5重量份;b.混匀:将a步骤配好的料混合均匀;c.焙烧:将b步骤混匀的原料焙烧,焙烧温度1450~1700℃,焙烧时间20~50min;d.冷却:将c步骤焙烧后的原料冷却。本发明的钛铝钒合金材料钛含量低,合金密度低,原料成本低,合金的塑性好,脆韧转变温度低。其制备方法成本低、工艺和设备要求简单、原料来源广。

838

838

0

0

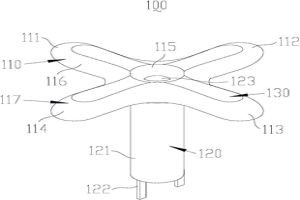

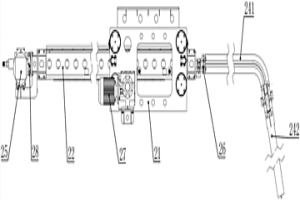

本发明提供一种钢液导流器、钢液净化装置以及钢液净化方法,涉及冶金工程领域。钢液导流器包括导流盘和导流管。导流盘具有通孔,导流管具有中空腔,导流管设置于导流盘且中空腔与通孔连通。钢液净化装置包括第一炉体和上述的钢液导流器。钢液导流器设置于第一炉体内部,中空腔的轴向与第一炉体的轴向平行。中空腔和通孔均与第一炉体的内腔连通。第一炉体的底壁设置有与中空腔对应的吹气孔。钢液净化方法,其包括:通过吹气孔向第一炉体内部吹入氮气,完成初步净化;将钢液导流器设置于第一炉体内,在真空环境下,向第一炉体内部吹入氩气,完成除杂和除气。钢液净化装置能够让LF炉与VD炉(或VOD炉)具备RH炉的除杂和除气功能。

945

945

0

0

本发明公开了一种极薄规格耐候钢及其生产方法,属于钢铁冶金和热连轧板带生产技术领域。本发明解决的技术问题是提供一种基于常规热连轧机组、采用传统热轧生产工艺生产的性能优异的薄规格耐候钢。该耐候钢化学成分重量百分比为:C≤0.12%,Si:0.25~0.45%,Mn:0.20~0.45%,P:0.060~0.090%,S≤0.015%,Cr:0.30~0.40%,Ni:0.15~0.20%,Cu:0.25~0.30%,余量为Fe及不可避免的杂质。生产方法包括以下步骤:铁水脱硫→转炉冶炼→LF精炼→板坯连铸→热轧→层流冷却→卷取→包装入库。本发明耐候钢无需另建特殊生产线生产,具有生产成本低,工艺简单,产品合格率高,耐候钢综合性能优异等特点。

953

953

0

0

本发明属于冶金技术领域,特别涉及一种390MPa级连退冷轧汽车结构钢板及其生产方法。本发明所要解决的技术问题是提供一种390MPa级连退冷轧汽车结构钢板,按重量百分比计,化学成分为C≤0.0035%、Si:0~0.03%、Mn:0.65~0.75%、Nb:0.030~0.050%、B:0.0003~0.0025%、Ti:0.010~0.030%、N:0.002~0.006%、P:0.06~0.08%、S:0~0.015%、Als:0.015~0.050%,其余为Fe及不可避免的杂质。本发明方法通过控制合适的化学成分,再配合合适的热轧加热温度、终轧温度、卷取温度、冷轧压下率、退火温度等工艺条件,最终获得的钢带成品屈服强度Rp0.2210~310MPa,抗拉强度Rm≥390MPa,延伸率A50≥34%,加工硬化指数n90≥0.18、塑性应变比r90≥1.60,综合性能优良。

754

754

0

0

本发明涉及钝化镁粒中钙镁含量的测定方法,属于冶金检测技术领域。为解决钝化镁粒具有氧化性和延展性,无法均匀制样的问题,本发明的钝化镁粒中钙镁含量的测定方法包括如下步骤:(1)取样:取钝化镁粒M≥0.5千克;(2)混匀、缩分:试样混匀后缩分至200~400g试样;(3)称样量:将步骤(2)缩分得到的试样均匀摊开成厚度一致的平面,再将平面均匀分成N个小平面,在每个等分的小平面的中心称取0.3000~0.5000g试样,制得N份小样,其中N≥4;(4)试样分解:将N份小样分别加酸溶解后过滤,得滤液和残渣,将N份残渣合并进行碱熔、酸浸后与滤液混合,定容。取定容后的样品检测钙镁的含量。本发明解决了测定钝化镁粒试样粒度大、不均匀的问题,测量误差小、测定结果可靠性、精密度高。

1025

1025

0

0

本发明公开的是冶金领域的一种生产断面为φ280mm的30CrMo圆管钢铸坯的中心疏松控制方法。该方法包括转炉冶炼、LF炉精炼钢水、RH精炼以及连铸钢水等步骤,其中的关键技术在于在连铸阶段采用了结晶器电磁搅拌与凝固末端电磁搅拌相结合的技术。本发明的有益效果是:首先在钢水冶炼阶段按照合理的参数控制,提高了钢水的纯净度并使其出站条件达到最佳,随后在钢水浇注的过程中,采用结晶器电磁搅拌与凝固末端电磁搅拌相结合的方式,使得钢液成分和温度均匀化,坯壳均匀生长,柱状晶组织在搅拌过程中不断冲刷熔断,从而导致铸坯中心疏松区域面积减小,致密度得到提高。

1191

1191

0

0

本发明涉及一种提钒冷却剂及其制备方法,属于冶金技术领域。本发明所要解决的技术问题是提供一种提钒冷却剂,其可以充分利用转底炉除尘灰和转底炉水封槽沉积物等废弃资源。本发明提钒冷却剂由下述重量份的原料混合后压制成型制备而成:转底炉系统除尘灰45~55份,废铁40~50份,转底炉水封槽沉积物3~6份。本发明通过将除尘灰及转底炉水封槽沉积物用做提钒冷却剂的原料,实现了资源的有效合理利用,同时,降低了提钒冷却剂的成本,本发明为除尘灰及转底炉水封槽沉积物等废料的回收利用提供了一种新的途径,具有广阔的应用前景。

1150

1150

0

0

本发明公开了一种热镀锌高强低合金钢590BQ及其冶炼方法,属于钢铁冶金技术领域。热镀锌高强低合金钢590BQ,其化学成分按质量百分比为:C 0.06‑0.08%,Si 0.07‑0.13,Mn1.50‑1.60,P≤0.015,S≤0.003,Nb 0.040‑0.050,Ti 0.025‑0.035,Cr 0.2‑0.3%,Als 0.015‑0.050,其余为Fe及不可避免的杂质。热镀锌高强低合金钢590BQ,通过对转炉冶炼、LF精炼、连铸过程工艺进行控制,可有效提高钢液洁净度,降低铸坯角部纵裂比例,使连热镀锌高强低合金钢590BQ的炼成率由前期的不到80%提高至95%以上,可有效解决现有技术冶炼热镀锌高强低合金钢590BQ炼成率较低的问题。

963

963

0

0

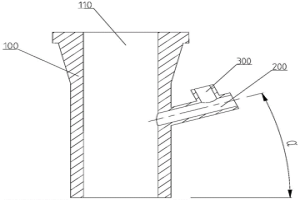

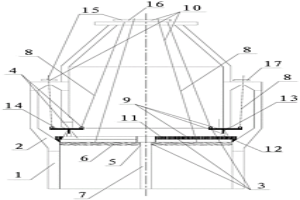

本发明涉及一种测温孔砖及带测温装置的熔盐氯化炉,属于钛冶金生产技术领域。测温孔砖,包括连接部(23)和采集部(24),测温孔(21)沿连接部(23)端面设置并从采集部(24)侧壁延伸出;带测温装置的熔盐氯化炉,包括下锥形段(13)、上圆柱段(14)、固定座(3)、热电偶(4)和测温孔砖,固定座(3)穿过炉壁(15)与测温孔(21)密封连接,热电偶(4)穿入固定座(3)和测温孔(21),采集部(24)砌筑在下锥形段(13)上,且测温孔(21)与上圆柱段(14)内部连通。通过测温孔砖的设置可及时读取炉内温度,延长了热电偶(4)寿命。解决现有直接测量熔盐温度造成热电偶(4)冲刷大、易损坏的问题。

1104

1104

0

0

本发明属于冶金技术领域,公开了一种超低碳钢中间包用干式料及其制备方法、施工方法,包括含有废镁碳粉的渣线用干式料和不含碳的熔池用干式料,所述渣线用干式料主要由以下重量份数的原料组成:废镁碳粉45‑75重量份;镁砂5‑30重量份;酚醛树脂3‑6重量份;硼酸0.5‑1.5重量份。本发明还公开了一种超低碳钢中间包用干式料的制备方法以及一种超低碳钢中间包用干式料的施工方法。本发明的超低碳钢中间包用干式料分为渣线用干式料和熔池干式料,可分别用于中间包工作层的渣线部位和熔池部位,可防止采用含碳耐火材料导致的钢水增碳问题,镁碳砖粉料的加入可代替部分的镁砂,降低使用成本的同时获得较长的渣线使用寿命,同时有效避免中包导致的钢水增碳。

1053

1053

0

0

本发明公开了一种高钛型高炉渣透水混凝土及其使用方法,按质量份数计,包括以下组分:高钛型高炉渣的颗粒1330~1360份、高钛高炉水淬渣120~150份、水泥210~240份、高效减水剂9~11份、增强剂12~13份、颜料13~15份和水90~95份;将各原料混合搅拌均匀,在地面摊铺、碾压,自然养护12‑15天后即可。本发明有效提高了冶金过程中废弃资源高炉渣利用量,降低了生产成本。

864

864

0

0

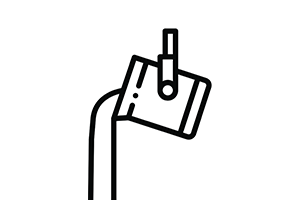

本发明公开了一种连铸浸入式水口,包括水口主体,水口主体内部为水口内腔,还包括侧臂管道,所述侧臂管道朝上倾斜设置在水口主体上并与水口内腔连通,通过侧臂管道可向水口内腔中送入丝线;侧臂管道的上方设有与侧臂管道连通的气体管道。本发明通过对浸入式水口的结构进行改进,在浸入式水口的封闭结构上增加了侧臂管道,将侧臂管道与浸入式水口的水口内腔连通,则在连铸生产中,通过侧臂管道可向由连铸中间包流向结晶器的钢液中喂入含钙线丝或者钢丝线,从而实现夹杂物变性或降低钢液温度的冶金效果,可以有效提高成品的质量;并且通过连通在侧臂管道上的气体管道可向侧臂管道中通入惰性保护气体,阻止空气进入钢液,避免造成钢液的二次氧化。

969

969

0

0

本发明涉及钒的湿法冶金技术领域,具体涉及钒渣低钙焙烧提钒的方法。本发明所要解决的技术问题是提供能够实现钒渣低钙焙烧,降低残渣中的钙、硫含量的钒渣低钙焙烧提钒的方法。该方法包括如下步骤:a、钒渣和石灰石按CaO/V2O5重量比为0.15~0.25混合,焙烧,得焙烧熟料;b、向焙烧熟料中加入浸出剂浸出,得浸出料浆;c、向浸出料浆中加入pH调节剂至pH值为2.5~3.5,固液分离得浸出液和浸出残渣。本发明方法能够实现回收利用钒渣中的钒、锰资源,同时降低尾渣中钙、硫含量。

1136

1136

0

0

本发明属于冶金技术领域,具体是一种重轨钢连铸中间包覆盖剂及其加入方法。初始覆盖剂包括(wt%):CaO:37.0~47.0,BaCO3:9.0~13.0,MgO:8.0~12.0,Al2O3:20.0~30.0,Na2CO3:1.0~3.0,CaF2:0.8~1.2,FeO+MnO:<1,C:4.0~8.0等;改质覆盖剂包括(wt%):CaO:55~65,BaO:8~12,MgO:4~6,Al2O3:14~18,Na2O:3~5,CaF2:2.8~3.2,FeO+MnO:<1等;本发明通过在浇铸初期加入初始覆盖剂,浇铸中期加入改质覆盖剂,改善重轨钢生产过程钢水纯净度。

1055

1055

0

0

本发明属于钒的冶金技术领域,具体涉及热态钒渣直接钠化提钒的方法。本发明所要解决的技术问题是提供一种钒回收率高、吨钒成本低的热态钒渣直接钠化提钒的方法。该方法包括如下步骤:a、将转炉提钒的热态钒渣加入冶炼炉内,以氧气或空气中的至少一种为载体通过喷吹的方式将钠盐加入至热态钒渣中,得到含钠热态钒渣;b、对含钠热态钒渣进行顶吹氧化,得到钒渣熟料;c、将钒渣熟料破碎,研磨后浸出,除杂,沉淀,煅烧得V2O5。本发明方法提高了钒的回收率,同时具有燃料消耗低,吨钒成本低的优点,具有广阔的应用前景。

1216

1216

0

0

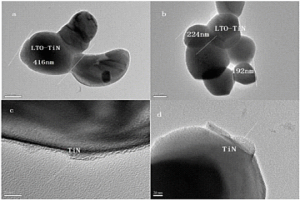

本发明公开了一种钛酸锂颗粒表面包覆氮化钛的方法,明涉及锂离子电池以及粉末冶金技术领域,解决的技术问题是提供一种不破坏钛酸锂初始形貌,且工艺简单的在钛酸锂颗粒表面包覆氮化钛的方法。本发明采用的技术方案是:包括以下步骤:S1将二氧化钛颗粒进行溶解处理,生成浆状物;然后按比例添加氢氧化锂,混合均匀并干燥后,得到钛酸锂的前驱体;S2在钛酸锂的前驱体中添加胶体石墨粉作为活性剂,再在氮气的气氛中,烧结3~4h,再冷却至室温,最后得到含有TiN的钛酸锂粉末。本发明原料易得,操作过程简单易行,制得的含有TiN的钛酸锂粉末未破坏钛酸锂初始形貌,提高了其作为负极材料的电子导电性,从而提高了钛酸锂的倍率性能。

本发明公开了一种690MPa级经济型高表面质量高扩孔钢及其制备方法,属于钢铁冶金和压延技术领域。690MPa级经济型高表面质量高扩孔钢,按重量百分比计,其化学成分为[C]、[Si]、[Mn]、[P]、[S]、[Alt]、[Ca]、[N]和[O],其余为Fe及不可避免的杂质。其制备方法包括以下步骤:冶炼工序→连铸工序→加热工序→粗轧工序→热卷箱工序→精轧工序→层流冷却工艺→卷取→缓慢冷却→酸洗工序→卷取包装。本发明通过对高扩孔钢化学成分及制备方法的控制,使高扩孔钢具有高表面质量、成本低、性能优异的特点,能够满足汽车底盘及复杂冲压件用钢的需求。

1189

1189

0

0

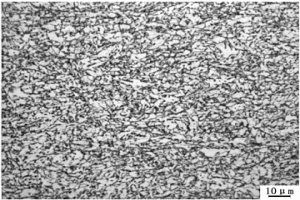

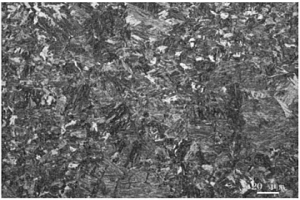

本发明公开的是钢铁冶金领域的一种超大断面重轨钢微观偏析控制方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用电磁搅拌结合二冷电磁搅拌的方式,电磁搅拌的搅拌磁场强度为30×10‑4~40×10‑4T,二冷电磁搅拌具体安装位置为距离结晶器钢液面7.0~8.0m区间,搅拌电流频率为6.0~7.5Hz,磁场强度为200×10‑4~250×10‑4T;中包浇铸钢液过热度按35~40℃执行;连铸二冷段需要二冷区域覆盖至距离结晶器钢液面17.0m。按照上述参数进行控制,改善了超大断面重轨钢大方坯局部凝固速率,使得铸坯凝固组织组成得到改善控制,柱状晶较为发达,晶杆细而致密,等轴晶晶粒形态改变,晶杆细而致密且清晰,二次枝晶臂间距减小,微观偏析程度得到很好控制。

1107

1107

0

0

本发明公开了一种施工方法,尤其是公开了一种用于干熄焦炉牛腿砖和冷却段砌体同时更换的施工方法,属于冶金生产设备维修维护工艺技术领域。提供一种能有效的缩短干熄炉牛腿砖和冷却段施工工期的用于干熄焦炉牛腿砖和冷却段砌体同时更换的施工方法。所述的施工方法通过在炉体内冷却段与牛腿的交界处设置辅助支撑分隔结构实现对牛腿以上炉体的支撑和牛腿与冷却段工作界面的分隔,然后再在该辅助支撑分隔结构的上方和下方分别同时进行牛腿砖和冷却段砌体的拆除和重新砌筑完成所述牛腿砖与冷却段砌体的同时更换。

877

877

0

0

本发明涉及冶金技术领域,具体是一种气涌聚渣装置,包括扒渣机和聚渣装置,聚渣装置包括齿轮箱、齿条箱、供气管、喷气枪、伺服电机,齿条箱由齿轮箱驱动,齿条箱可穿过齿轮箱在水平方向往复运动;供气管设置在齿条箱内,供气管的一端与喷气枪通过旋转接头A连接;伺服电机安装在齿条箱上,伺服电机与供气管连接并可驱动供气管相对齿条箱旋转;喷气枪设置有接通供气管的气路。本发明占用空间小,使所有的扒渣现场都能实现涌动扒渣工艺;喷气枪可跟随供气管在周向上360°转动,在喷气涌动过程中喷吹点位置及深度可实时控制,可以实现扒除时间、钢水温降和耗气量的最优化,从而使扒渣成本最小。

911

911

0

0

本发明属于冶金技术领域,具体涉及一种降低转炉终点钢水碳氧积的方法。本发明所要解决的技术问题是提供降低转炉终点钢水碳氧积的方法,首先通过顶吹吹氧过程对供氧强度的调整达到停吹前降低碳氧积;再在顶吹停吹氧后通过加入碳质还原材料、顶枪吹氮及底吹搅拌进行调渣二次降低碳氧积。本发明方法能够降低转炉终点钢水碳氧积,从而达到降本提质的目的。

1018

1018

0

0

本发明涉及冶金领域,具体而言,提供一种高强度钢板及其制备方法,按质量百分比,钢板包括以下组分:C:0.20~0.35%,Si:0.10~0.40%,Mn:1.00~2.00%,Cr:0.10~0.40%,Ti:0.01~0.04%,Al:0.02~0.06%,V:0.01~0.1%,B:0.0015~0.0035%,P≤0.020%,S≤0.005%,N≤0.006%,余量为Fe以及不可避免的杂质。该制备方法利用铁水中残余的钒,使得奥氏体中的碳含量较低,且该制备方法制备的高强度钢板具有抗拉强度高,屈服强度好,塑性优良等优点。

1068

1068

0

0

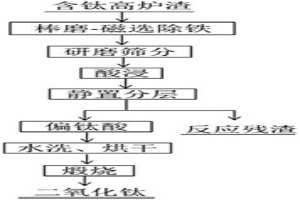

本发明属于湿法冶金和资源综合利用领域,涉及一种从含钛高炉渣中提钛的方法,目的是提供一种改善和克服已有高炉渣提钛工艺的缺点,缩短工艺流程、减少废副产物、对环境友好、提高资源提取率的高效提钛方法,其步骤包括(1)细磨‑磁选;(2)研磨筛分;(3)酸浸;(4)静置分层;(5)水洗烘干;(6)煅烧;最终得到高品位的二氧化钛。本发明采用一步法盐酸处理含钛高炉渣,炉渣中杂质元素进入酸浸液,钛以偏钛酸的形式进入酸浸渣中;通过静置分层,实现偏钛酸与酸渣的分离。能高效地从含钛高炉渣中提取钛资源,所得二氧化钛粉末可作为生产人造金红石、钛铝合金的原料,也可广泛用于建筑、涂料、汽车、塑料、造纸等行业。

1192

1192

0

0

本发明公开了一种耐蚀热轧钢板及炼铸方法和轧制方法,属于冶金生产技术领域。提供一种生产成本低,工艺步骤简单,耐蚀性能优良的热轧钢板及其炼铸方法和轧制方法。所述的耐蚀热轧钢板为包括下述重量份组分的精炼热轧板钢坯料,所述的重份组分包括C:≤0.12%、Si:≤0.75%、Mn:≤1.50%、P:≤0.02%、S:≤0.008%、Cu:0.20%~0.55%、Cr:0.30%~1.25%、Ni:0.12%~0.65%、V:≤0.10%、Nb:≤0.10%、Al:0.15%~0.50%,其余为Fe及不可避免的杂质;炼铸方法包括转炉冶炼、LF炉精炼、RH精炼及钢坯连铸;轧制方法包括热轧、冷却及卷取。

1028

1028

0

0

本发明涉及钢铁冶金领域,具体涉及一种炼铁原料性价比评价方法以及质量评价方法,其包括:设定标准炼铁原料应当具有的多个标准成分以及每种标准成分的标准含量;对每个标准成分设定对应的波动单位值;以及针对不同波动倍数设定对应的波动价格。将实际炼铁原料中的每种标准成分的实际含量减去对应的标准含量的差值除以对应的波动单位值,得到波动倍数。将实际炼铁原料的每种标准成分的波动倍数乘以对应的波动价格,得到单个加减价幅度值。将标准炼铁原料的价格与多个加减价幅度值求和得到的总价格除以实际炼铁原料的价格,得到性价比。以适应各类原料的性质来进行科学评价其性价比,从而指导采购,降低企业的采购和生产成本。

中冶有色为您提供最新的四川攀枝花有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!