全部

822

822

0

0

为了改善YG8硬质合金的硬度、耐磨性,制备了一种YG8碳化钨硬质合金。采用YG8硬质合金、平均粒径为150μm石英砂SiO2颗粒为原料,YG8碳化钨硬质合金,冲击角度对硬质合金的力学性能有较大的影响。冲击角度决定着粒子与基体发生冲蚀时的角度。若冲击角度过大,则粒子与基体反应过度,造成硬质合金性能损失。若冲击角度过小,则粒子与基体难以产生冶金结合,造成硬质合金结构产生缺陷,力学性能降低。所制得的YG8碳化钨硬质合金,其硬度、耐磨性、冲蚀磨损率都得到大幅提升。本发明能够为制备高性能的YG8硬质合金提供一种新的生产工艺。

792

792

0

0

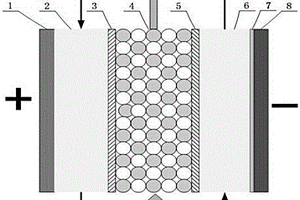

本发明属于冶金技术领域,尤其涉及一种低共熔溶剂中电沉积金属锌的方法。包括如下步骤:S1、在惰性气氛下,将碳酰胺和咪唑类离子液体混合,形成碳酰胺‑咪唑低共熔溶剂,所述碳酰胺和咪唑类离子液体的摩尔比为1.9~2.1:1;S2、将氧化锌粉末加入所述碳酰胺‑咪唑低共熔溶剂中,搅拌得到混合液体;S3、将电极插入所述混合液体中,进行电沉积处理,其中,电沉积的时间为2~6h;S4、电沉积后取出电极,清洗电极表面粘附的电解质,干燥后在电极表面得到金属锌。该方法中采用氧化锌作为电解原料,电沉积过程阳极产生氧气,且碳酰胺‑咪唑低共熔溶剂电化学窗口较宽,对水和空气不敏感,电解质可以循环使用。

925

925

0

0

本发明公开一种感应熔覆滑床台板的制备方法,表面熔覆合金与滑床台板基体是采用超音频感应熔覆方法形成冶金结合;所述的滑床台板基体材料为铸钢,所述的表面熔覆合金的化学成分按重量比为:Cr 15‑20、Ni 7‑10、Si 2‑4、B 1.5‑3.5、C<0.15、余量为Fe;本发明的优点是:加热速度快和熔覆效率高;表面熔覆合金与滑床台板基体结合强度高和没有夹渣;具有优异的综合性能:基体韧性和焊接性能良好,熔覆合金具有表面硬度高、耐磨防锈、无润滑摩擦力小和抗冲击性能良好;具有良好的减摩性能。

982

982

0

0

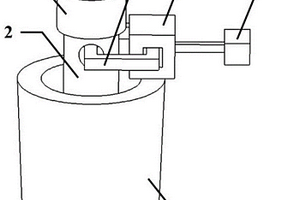

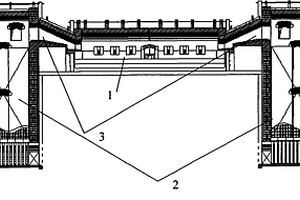

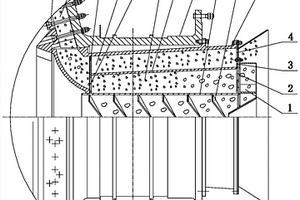

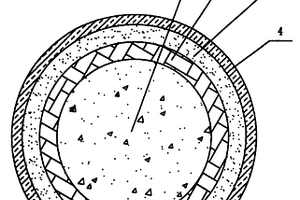

本发明属于钢铁冶金技术领域,公开了一种通道式感应加热单管RH精炼装置及方法,用于单管RH精炼生产中加热真空室钢液、减小钢液温降。装置包括钢包、真空室、浸渍管、铁芯、线圈、水冷或空冷装置;浸渍管的顶端与真空室连通,底端插入至钢包钢液液面以下未接触钢包底面;浸渍管上部中间沿径向开设通道;铁芯为闭合环状结构,依次穿过通道和线圈中心,线圈轴线与浸渍管轴线垂直,线圈与水冷或空冷装置相连。钢液在真空室、浸渍管、钢包循环流动,热量可随钢液流动传输至单管RH各处钢液,使加热更为均匀、高效,加热效率达90%以上;避免了因在真空室侧壁引入喷嘴而造成的真空室结瘤,延长设备使用寿命。

1077

1077

0

0

本发明属于冶金、有色、玻璃、水泥窑用高级耐火材料及其制备技术领域,具体涉及一种合成镁橄榄石浇注料及其制备方法。合成镁橄榄石浇注料,其特征在于, 包括骨料和粉料,所述的骨料粒度为2.5?16目,其原料组成按重量份数配比如下:合成烧结镁橄榄石砂(MgO≥60%)85?95份;所述的粉料粒度为300?350目,其原料组成按重量份数配比如下:硅微粉(SiO2≥92%)3?6份、金属镁粉3?5份、金属硅粉3?5份、酚醛树脂1?3份、乌洛托品0.5?0.8份、烧结剂?0.3?0.5份、减水剂0.01?0.02?份、结合剂3?7份。该合成镁橄榄石浇注料纯度高、强度高、高温热震稳定性好、耐腐蚀性强且无有害气体排放、符合绿色耐材标准。

1009

1009

0

0

一种湿法处理低品位氧化锌矿的方法涉及有色金属冶金技术领域,尤其涉及从低品位氧化锌矿生产优质电锌的方法。本发明提供一种适用范围广、回收率高的湿法处理低品位氧化锌矿的方法。本发明包括步骤一:氧化锌矿石送入破碎机内破碎,在细磨至200目以下;步骤二:将磨好后的氧化锌矿石送至浸出池内,加入水进行中性浸出,开启搅拌;步骤三:用压滤机对中性浸出后的溶液进行固液分离,浸出渣送至酸浸池内加入硫酸进行酸性浸出;步骤四:酸性浸出结束后用压滤机进行固液分离,浸出液送至萃取工序,采用3级萃取+2级反萃,有机相成分为50%P204+260#煤油;步骤五:将萃取后的溶液送至电解槽内进行电解,阳极采用Pb-Ag-Ca-Sr四元合金,阴极为铝板。

1105

1105

0

0

本发明公开一种积木式螺杆的修复工艺方法,其特征在于由下列工序组成:①修前检测及样板制作;②假轴制作及粉末配置;③螺杆表面预处理;④激光熔覆修复;⑤机加复型;⑥钳修复型;⑦修后检测。本发明的优点在于:采用梯度功能材料熔覆工艺,各层具有优势条件;熔覆层及其界面组织致密,晶粒细小,没有孔洞、夹渣、裂纹等缺陷;熔覆层与基材属于冶金结合,在使用过程中不会出现掉块,脱落等现象;热影响小,不变形;残余应力小,可不做热处理。相对传统修复方法,更具有优势及价值。

693

693

0

0

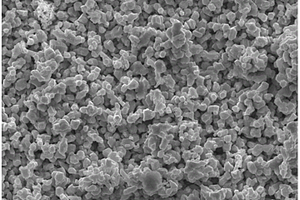

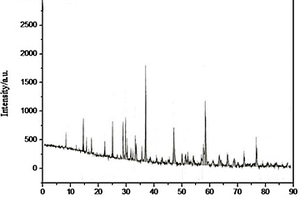

一种原位燃烧合成制备B4C纳米粉体的方法,属于粉末冶金工艺中的制粉技术领域。该方法通过将氧化硼和镁粉按摩尔比混合,放入高能球磨机中进行机械活化处理;再和碳纳米粉按摩尔比混合均匀,放入模具中,在10~60MPa压制成块状坯料,置于自蔓延反应炉中引发进行自蔓延反应;将产物浸入稀盐酸中,置于密闭的反应釜中强化浸出,最后喷雾热分解获得高纯碳化硼纳米粉产品。该方法制备出高纯度、高活性、纳米B4C粉体。原料成本低,能耗低,操作简单,对工艺条件和仪器设备要求低,为工业化生产奠定了基础。采用高能球磨活化,改善传统镁热还原法的缺点;采用自蔓延制粉技术,产品具有纯度高、粒度分布可控、粉末活性高的优点。

865

865

0

0

本发明属于冶金废水综合治理领域,具体涉及一种电去离子‑电沉积处理回用氰化提金尾液的装置和方法。本发明的是采用一级一段或多段的离子交换室对氰化尾液先进行浓缩和纯化,再通过收集浓缩液进入负极室电沉积回收重金属,将负极电沉积后的浓缩液作为电极水循环使用。本发明具有无须添加化学试剂、占地空间小、电流效率高、设备处理效率高、尾液中的铜能够再生利用、回水水质稳定并能够规模化循环利用、操作简单、后续维护方便等优点。

1042

1042

0

0

本发明属于金属材料及冶金技术领域,具体涉及一种用于采矿机械的高强度合金材料及其制备方法。本发明的用于采矿机械的高强合金材料,各组份及其质量百分比为:1.0~15.0%W,2.0~10.0%Ni,5.0%~13.0%Zn,7.0%~15.0%Y,0.4~1.0%的Zr,0.1~5.0%Nb,余量为Fe,其室温抗拉强度为1050~1850MPa,屈服强度为1010~1810MPa,维氏硬度400~530,洛氏硬度30~49。本发明的高强合金材料与其他高强合金材料相比,稀土元素含量少,所用原材料易于获得,成本低,性价比高,易于大规模生产。

786

786

0

0

本发明提供了一种利用不锈钢粉尘生产铬镍铁合金的方法,其属于冶金废物综合利用技术领域。所述方法主要是将不锈钢粉尘和煤粉按照一定比例配料,混匀并且加热、热压成热压块,再将热压块经转底炉还原后进行水淬、筛分后得到铬镍铁合金和炉渣。本发明工艺简单,整个过程不使用任何粘结剂、还原性速度快、原料适应性强、能耗低、渣量少,铁、铬、镍收得率高,对于回收利用不锈钢粉尘中的有价金属有重要的应用价值,具有广阔的工业应用前景。

910

910

0

0

一种高铬型钒钛烧结混合球料的制备方法,属于冶金技术领域,按以下步骤进行:(1)准备原料,其中高铬型钒钛磁铁精矿占总重量的10~60%,生石灰占总重量的2.0~5.0%,菱镁石粉占总重量的0.5~4.5%,返矿占总重量的10~30%,其余为铁矿粉;(2)将原料与燃料制成混合料;(3)准备制粒用水;(4)向混合料中加入部分制粒用水,混合获得润湿混合料;(5)将润湿混合料装入圆筒制粒机,加入剩余的制粒用水进行制粒,获得高铬型钒钛烧结混合球料。本发明不需要对制粒工艺进行改造,也无需添加剂,基于现有的制粒工艺优化,使得高铬型钒钛混合球料的粒度性能大大提高。

742

742

0

0

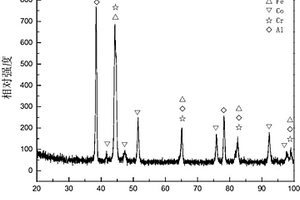

本发明涉及铜单元素基合金激光高熵合金化所用粉料及制备工艺,属于表面工程技术领域,为铜合金表面制备性能优异的高熵合金涂层提供一种新的合金粉料和工艺方法。该合金粉料由Fe、Co、Cr、Al四种金属元素按等摩尔比组成。采用适宜的激光辐照工艺参数,通过激光反应合成表面合金化方法可制备出与铜单元素基合金基材呈良好冶金结合、性能优异的FeCoCrAlCu五主元高熵合金化涂层,避免了传统多元合金易产生大量脆性相析出的弊端。合金化层相组成为具有FCC和BCC简单结构的固溶体,组织均匀细密、无裂纹,可大大降低多元合金的脆性,具有广阔的应用前景。

896

896

0

0

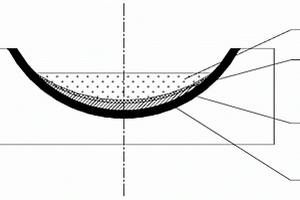

本发明公开了一种降低电子束熔炼多晶硅能耗的装置和方法,属于冶金领域,装置包括水冷熔炼坩埚,所述水冷熔炼坩埚内壁底部设有10~50mm石墨衬底,所述石墨衬底上表面有SiC膜层;在熔炼坩埚与硅熔体之间增加石墨衬底,由于石墨材质的热导率远远小于铜材质的热导率,所以在熔炼过程中会减少热量被水冷熔炼坩埚大量带走而带来的热量损失,从而达到节能的目的;加入石墨衬底后,若保持电子枪功率不变,可使熔炼时间缩短1/5~1/2;加入石墨衬底后,若保持熔炼时间不变,可使熔炼功率降低1/4~1/2;形成的SiC膜层可多次使用。

1140

1140

0

0

本发明属于冶金技术领域,特别涉及一种特厚合金钢板的制备方法。本发明是对两块长宽尺寸相匹配的合金钢连铸板坯进行表面处理,然后在翻钢机给钢摆臂上叠合和对齐,然后送入真空室采用双电子枪结构进行焊接,当待复合的连铸板坯碳当量<0.3%时,前端电子枪从板坯的端部开始焊接,后端电子枪从坯料中间处开始焊接,当待复合的连铸板坯碳当量≥0.3%时,两把电子枪间的距离缩短,前端电子枪将电子束调整为散焦模式,对焊缝进行预热,后端的电子枪随后进行焊接,对焊接完成的板坯进行加热轧制,得到特厚合金钢板。本发明的技术方案确保了待复合连铸坯之间的复合界面完全对齐,提高了合金特厚板的成品率。

832

832

0

0

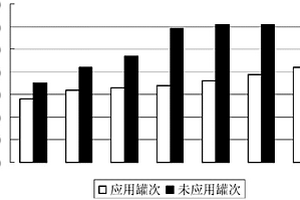

本发明属于冶金领域,具体涉及一种影响合金材料力学性能的关键工艺参数的确定方法。本发明采集合金材料的历史力学性能数据y以及与力学性能相对应的工艺参数x作为样本数据,采用两步法定性和定量确定工艺参数对合金材料力学性能的影响程度,根据所确定的对合金材料力学性能具有显著影响的工艺参数,在实际生产过程中通过改变工艺参数后得到的力学性能数据,对确定结果进行试验验证,根据该工艺参数历史取值条件下的力学性能数据最终确定该工艺参数x的最佳取值范围,并将其应用在生产实际过程中。本发明方法能够在较短的时间内迅速找出影响合金材料力学性能的关键工艺参数,解决合金材料质量问题原因分析涉及面广和排查难度大的问题。

860

860

0

0

利用粉煤灰制造建筑用微晶玻璃,其主要原材料是粉煤灰,同时引入钙质材料、助熔剂、澄清剂、成核剂,采用冲天炉与池窑联合熔制方式,熔制成基础玻璃,再经晶化而成。其性能各项指标均优于天然大理石,且投资少、成本低。可广泛用于建筑、冶金、化工、仪表、工艺品等领域。对于综合利用工业废渣资源、净化环境具有显著的经济效益和社会效益。

本发明公开了一种钛表面多孔结构层低弹性模量生物活性陶瓷膜的制备方法,涉及生物医用植入体领域,特别是钛或钛合金材质的生物医用植入体制备技术。首先,利用粉末冶金法在实体结构的纯钛或钛合金植入体基体表面制备多孔结构层;然后,利用微弧氧化法在所述多孔结构层的孔表面形成含钙和磷的二氧化钛膜;最后,用电沉积法在所述多孔结构层的孔外表面上制备羟基磷灰石层。本发明可以在实体结构纯钛或钛合金植入体表面形成多孔结构层,降低植入体表面的弹性模量,同时,羟基磷灰石层可使植入体具有较高的生物活性,应用于生物医疗领域。

671

671

0

0

本发明涉及冶金过程的生产与控制领域,特别涉及一种减少铸余渣回收对LF钢水增碳影响的方法,其特征在于,是在转炉出钢过程中先用增碳剂对钢水进行初脱氧,随后进行脱氧及合金化处理,操作如下:根据转炉吹炼终点碳含量及钢种内控成分要求,计算增碳剂的加入量;增碳剂预先加入大罐中;出钢量达到一半时加入脱氧合金;钢水中加入铸余钢渣,根据钢种目标碳含量进行二次调碳处理;上机浇铸。与现有技术相比,本发明的有益效果是:采用转炉出钢过程的碳脱氧技术,大大减轻了精炼炉的增碳压力,缩短了处理时间,平均降低LF炉处理时间7~19分钟,解决了LF炉的增碳压力,还可以大大提高转炉出钢铝的收得率,铝的收得率由60%提高至80%。

888

888

0

0

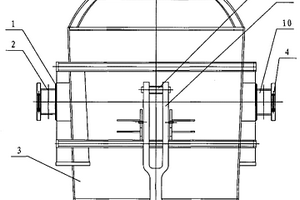

本发明所述的新型大型铁水罐,属于冶金行业里的一种大型钢铁冶炼设备。是由罐体、耳轴和倾翻装置所组成。其结构在于连接在罐体保护环上的耳轴外面加装耳轴套,外端部装有耳轴挡板。倾翻装置由倾翻吊杆和倾翻拉杆组成,倾翻拉杆的一端通过销轴三固定在罐体的底部中心,另一端通过销轴二和倾翻吊杆相连接,倾翻吊杆的另一端装有销轴一,倾翻吊杆卡在固定在罐体两耳轴中间的吊杆卡座上。本发明所述的耳轴与耳轴挡板、耳轴套装配后形成了轴向定位新结构。耳轴档板与耳轴之间采用焊接式单键防转结构。倾翻装置的改进,使横轴方向的尺寸减少。本发明具有结构新颖、罐体容量大、安全可靠等优点,故属于一种集经济性与实用性为一体的新型大型铁水罐。

805

805

0

0

本发明涉及一种采用蓄热燃烧技术的横火焰单元窑结构,在窑炉的左右两侧布置有独立的蓄热室,在窑炉的助燃风喷口下面布置有喷火口,燃烧器火焰采用横火焰布置。在窑炉运行时,采用间隔燃烧,当右侧的燃烧器运行时,左侧的蓄热室进行蓄热,当达到蓄热要求时,左侧的燃烧器开始运行,右侧的燃烧器停止运行,从鼓风机吹进的助燃空气流过蓄热室,而吸收蓄热室内部的热量,这样左、右两侧的燃烧器间隔换向燃烧,同时右、左两侧的蓄热室间隔进行蓄热,从而形成一种蓄热燃烧的横火焰单元窑结构。该结构能够提高窑炉内部温度场的均匀性,提高冶金辅料的生产品质。同时,该结构可以对窑炉燃烧后的烟气余热进行有效利用,从而节约能源。

719

719

0

0

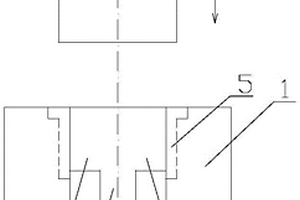

本实用新型属于冶金领域,具体涉及一种真空感应炉控流坩埚嘴。该坩埚嘴包括:坩埚嘴本体、中间流道、侧流道,具体结构如下:坩埚嘴本体为凹槽形结构,其一端安装于坩埚,坩埚嘴本体的凹槽形通道设有中间流道以及中间流道两侧对称的侧流道,两个侧流道为斜坡形,斜坡高度沿钢液流动方向下降,两个斜坡之间形成中间流道。坩埚嘴本体的凹槽形通道两个侧壁之间,对称开设台阶形挡板槽,挡板沿竖向与挡板槽插装配合。通过本实用新型的坩埚嘴浇注可以实现常规坩埚嘴无法控制的浇注钢液流量流速控制,避免以上事故发生并可实现浇注初期大流量中间阶段中速中等流量末期小流量不断流,极大的提升了锻造钢锭的质量和成材率。

710

710

0

0

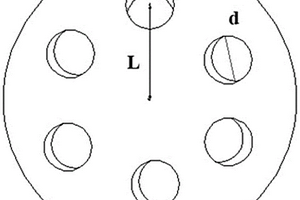

本实用新型属于钢铁冶金技术领域,尤其是涉及一种高效脱磷的氧枪喷头,包括喷头氧气入口,进水环缝,出水环缝,数个氧枪喷孔,其特征在于数个氧枪喷孔为一组氧枪喷孔I和一组氧枪喷孔II交错排列分布,一组氧枪喷孔I布置在喷头端面的外围,一组氧枪喷孔II布置在喷头端面的内侧,氧枪喷孔I直径大于氧枪喷孔II直径,氧枪喷孔I的倾斜角度大于氧枪喷孔II的倾斜角度。本实用新型与相同转炉容量下的传统氧枪喷头相比,氧枪喷头的大喷孔的布置方案弱化了各射流流股之间的相互作用,增大了射流与熔池的接触面积,射流与熔池作用的液滴生成速率有了显着提高,脱磷效果显著。

652

652

0

0

自磨机自返装置属于冶金机械技术领域。本实用新型提供一种制造简单,成本低廉,拆卸容易的自磨机自返装置。本实用新型包括出料端盖,出料端盖的一端设置有格子板和簸箕板,出料端盖内设置有出料管,格子板和簸箕板的输出端与出料管的输入端对应,出料管内设置有出料筛,出料筛内设置有自返装置,其特征在于:所述出料筛包括筛筒,筛筒相应于出料管的输入端设置有挡板,筛筒另一端设置有立板;所述筛筒和自返装置之间为返料仓,筛筒和出料端盖之间为出料仓;所述挡板上相应于返料仓设置有进料口;所述立板上相应于返料仓设置有出料口,出料口通过返回舱与自返装置相连;所述立板上相应于出料仓设置有成品出口。

826

826

0

0

本实用新型属于冶金工业生产的技术领域,特别涉及一种新型鱼雷罐加盖装置,待加盖鱼雷罐置于鱼雷罐车上,该装置包括支架、传动装置、罐盖以及双层滑道,所述传动装置包括电机、电动推杆以及定位机构,所述支架包括支撑面、支撑杆以及支腿,所述支撑面与支腿相固定,所述支撑杆与支撑面相连接,并处于同一水平面上,所述电机放置在支撑面上,所述双层滑道固定在支撑杆上,所述电动推杆一端与电机相连接,另一端与罐盖边缘接触,所述罐盖可滑动的架设在双层滑道之间,使罐盖在双层轨道中由电动推杆驱动移动,所述定位机构安装在电动推杆上,与电机相连接。其优点在于,设备简单、操作方便、易于生产实现,且使用安全。

758

758

0

0

本实用新型涉及钢包造新渣、稀释法和还原法钢渣改质处理技术领域,特别是一种复合层式结构钢渣改质剂颗粒,从中心由内向外依次为成渣剂层、稀释剂层、金属粉层、助熔剂层组成的四层结构。颗粒尺寸:5MM~25MM。每层厚度尺寸比为:成渣剂层∶稀释剂层∶金属粉层∶助熔剂层=1∶0.2~0.3∶0.3~0.4∶0.1~0.2。成渣剂层为活性白灰或冶金白灰、稀释剂层为铝矾土或白云石、金属粉层为铝、镁或铝镁合金,助熔剂层为萤石或硼酐。稀释剂组分包围在成渣剂之外起到对成渣剂防止水化的保护作用;金属粉层包围在稀释剂之外,使金属粉末良好地分散于钢渣之中,绝大部分与钢渣中氧发生反应,而减少金属粉末与大气中氧和钢中氧反应,提高金属粉末的使用效率。

中冶有色为您提供最新的辽宁有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月25日 ~ 27日

2025年03月25日 ~ 27日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月27日 ~ 29日

2025年04月27日 ~ 29日