全部

1003

1003

0

0

本发明属于钢铁冶金领域,具体涉及一种含Nb、Cr微合金建筑钢盘条及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含Nb、Cr微合金建筑钢盘条及其生产方法。该盘条的组成成分为:按重量百分比计,C:0.15%~0.30%、Si:0.30%~1.00%、Mn:0.60%~1.30%、N:0.0060%~0.0180%、P≤0.040%、S≤0.040%、Nb:0.010%~0.050%、Cr:0.10%~0.60%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

755

755

0

0

本发明属于钢铁冶金领域,具体涉及一种含V、Nb、Ti微合金建筑钢盘条及其生产方法。针对现有制备含氮合金钢所选用氮化钒合金氮含量低、种类少等问题,本发明提供了一种含V、Nb、Ti微合金建筑钢盘条及其生产方法。该盘条的组成成分为:按重量百分比计,C:0.15~0.30%、Si:0.30~1.00%、Mn:0.60~1.30%、N:0.0060~0.0180%、P≤0.040%、S≤0.040%、V:0.010~0.080%、Nb:0.010~0.030%、Ti:0.010~0.030%,余量为Fe和不可避免的杂质。其制备方法的关键在于在炉后小平台喂入含N包芯线,调整N到适宜的水平。本发明方法操作简单,氮收得率高且稳定,还能有效的降低生产成本,值得推广使用。

831

831

0

0

本发明属于钢铁冶金及钒钛化工技术领域,具体涉及钙系钒渣的转炉生产及其后续浸出提钒方法。本发明所要解决的技术问题是钒渣生产过程钒的氧化率低、钒渣中钒的浸出率低。本发明公开了钙系钒渣的转炉生产及其后续浸出提钒方法。步骤为:将铁水兑入转炉中,加入冷却剂、石灰进行一期吹炼氧化,得到钒渣和半钢,将半钢倒出,钒渣留于转炉内,加入石灰和CaF2对转炉内钒渣进行二期吹炼氧化,吹炼结束后得到含钙钒渣。本发明能够减少铁水生产含钒浸出液的工序数量,能提高钒的氧化率和浸出率、减少过程能量消耗,有利于资源的利用及提钒生产成本降低。

1118

1118

0

0

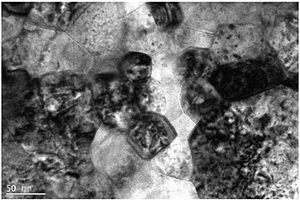

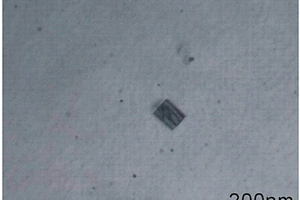

本发明涉及粉末冶金技术领域,具体公开了一种制备纳米晶钨及钨合金块材的方法。该方法包括:1、对纯钨或与其他成分混合后的粉末进行研磨;2、对研磨后的粉末进行预压,获得生坯;3、将生坯装配在超高压烧结模具中形成装配体结构;4、将装配体烧结,获得所需要的钨或钨合金块材。本发明所述的一种制备纳米晶钨及钨合金块材的方法,可以将钨及钨合金块材的晶粒控制在数百纳米直到100纳米以下,将对聚变材料研究,尤其是PMI方向具有巨大帮助,对我国聚变实验堆的设计也将形成有力支撑。

1004

1004

0

0

本发明涉及冶金设备维修方法领域,尤其是一种快速实现不锈钢炉盖裂缝修复的不锈钢炉盖裂缝修复方法,包括如下步骤:A、焊前准备:(a)、先用钻头在裂纹末端钻止裂孔;(b)、选择砂轮机清除裂纹缺陷;(c)、焊条进行烘干;B、焊接;C、检验和表面处理:(a)、焊接接头冷却到室温后,检查焊缝表面的气孔、夹渣、咬边缺陷;(b)、用角向砂轮机修磨焊缝表面余高与原焊缝表面齐平,并与边缘熔合处过渡圆滑;D、上述检验和表面处理合格后,裂缝修复完毕。本发明既保证了检修质量,又能缩短炉盖修复检修时间2~3小时,有效缩短停炉时间,为尽快恢复正常运行提供有力保障,尤其适用于不锈钢炉盖裂缝修复工艺之中。

1006

1006

0

0

本发明公开的是钢铁冶金领域的一种超大断面重轨钢弥散偏析控制方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用二冷电磁搅拌,其中二冷电磁搅拌具体安装位置为距离结晶器钢液面7.0~8.0m区间,搅拌电流频率为6.0~7.0Hz,磁场强度为300×10‑4~350×10‑4T;中包浇铸钢液过热度按40~45℃执行;连铸二冷阶段冷却水量按比水量0.33~0.34L/kg钢执行。按照上述参数进行控制,实现了超大断面重轨钢铸坯中心钢液形核结晶控制,改善局部冷却凝固,提升局部凝固时间,使得铸坯凝固组织组成得到改善控制,等轴晶晶粒形态改变,晶杆细而致密且清晰,二次枝晶臂间距减小,钢轨凝固组织过渡平缓,凝固组织及成分均匀性改善显著,弥散偏析区域显著减小。

796

796

0

0

本发明公开了一种提高转炉提钒钒收率的方法,属于钒冶金技术领域,包括以下步骤:向转炉兑入含钒铁水后,加入冷固球团,同时以氧枪供氧,底吹CO2进行吹炼。本发明在转炉提钒的时候,通过采用顶吹供氧,同时底吹CO2的方法提高了钒收率。

942

942

0

0

本发明公开的是钢铁冶金领域的一种重轨钢均质性改善控制方法,着重在连铸阶段采用以下步骤进行控制:连铸电磁搅拌采用连连铸结晶器电磁搅拌结合二冷电磁搅拌,其中二冷电磁搅拌具体安装位置为距离结晶器刚液面5.0~6.0m区间;中包浇铸钢液过热度按25~35℃执行;连铸二冷冷却水量按比水量0.25~0.27L/kg钢执行,凝固末端压下量大于9.0mm。按照上述参数进行控制,使得铸坯凝固组织组成得到良好控制,柱状晶较为发达,晶杆细而致密,等轴晶(晶粒短晶杆粗)区面积缩小,铸坯C元素偏析曲线演变平缓,无较大幅度负正偏析交替,钢轨C元素偏析度较差值较小,钢轨均质性高,轨腰中心偏析线少而短,中心偏析控制较好。

938

938

0

0

本发明公开的是钢铁冶金领域的一种大方坯重轨钢轨头区域均质性提升方法,着重在连铸阶段采用结晶器电磁搅拌结合二冷电磁搅拌的方式,其中弱化结晶器电磁搅拌而突出二冷电磁搅拌,二冷电磁搅拌具体安装位置为距离结晶器钢液面5.0~6.0m区间;中包浇铸钢液过热度按30~40℃执行;连铸二冷段需要二冷区域覆盖至距离结晶器钢液面15.0m。按照上述参数进行控制,使得铸坯凝固组织组成得到改善控制,柱状晶较为发达,晶杆细而致密,等轴晶晶粒形态改变,晶杆细而致密且清晰,二次枝晶臂间距减小;钢轨凝固组织过渡平缓,凝固组织及成分均匀性改善显著,实现了大方坯重轨钢轨头区域均质性的改善。

1039

1039

0

0

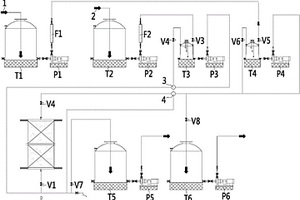

本发明涉及工业废酸处理设备领域,尤其是一种对单一工业废酸或多种工业混合废酸均适用的,易于工业规模化的废酸中酸/盐分离的工业废酸中游离酸及金属盐类分离装置,包括酸计量桶、含盐废水储槽、水计量桶和除盐废酸储槽,还包括酸吸附分离树脂柱,酸计量桶与酸吸附分离树脂柱一端连通,所述水计量桶与酸吸附分离树脂柱另一端连通;其中,酸计量桶中的酸液首先经由酸吸附分离树脂柱后流入到含盐废水储槽,然后,所述水计量桶中的生产水或纯水经由酸吸附分离树脂柱后流入到除盐废酸储槽中。本发明适用于化工、冶金等多种行业在生产和使用硫酸、硝酸、盐酸、氢氟酸、磷酸等单一或混合酸后,产出大量的含金属盐类的同类废酸的处理工艺之中。

1058

1058

0

0

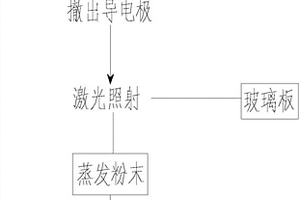

本发明公开了一种薄膜太阳能电池组件的激光蒸发回收处理方法,它是将报废的薄膜太阳能电池组件的背板玻璃及导电极撤出后得到带光伏膜层的玻璃基板,用激光器近距离照射玻璃基板上的光伏膜层至其全部蒸发得到完整的玻璃基板,而光伏膜层的蒸发物则进入固体粉末收集室中,最后经湿法冶金工艺浸出实现光伏膜层中有价金属的综合回收。本发明方法剥离光伏膜层、收集光伏膜层中有价金属固体物的流程非常短、速度快;有价金属的回收率高,工作环境好,玻璃基板损伤小再利用率高;完全可以采用机械自动化工艺,工作环境好,确保了产品链全程环境友好,提高了薄膜太阳能电池组件的物料回收率和回收效果,提高了资源利用率。

900

900

0

0

本发明公开了一种可再生干法烟气脱硫剂及其制法和应用,用于脱除烟气中SO2和SO3组分。涉及燃煤电厂、供热锅炉、冶金、化工行业烟气脱硫净化领域。本发明的脱硫剂包括活性组分CaO、助剂以及载体,所述活性组分的原料选用廉价的生石灰或熟石灰;所述助剂为Fe、Ce、Zr氧化物中的组合,所述载体为高岭土。本发明的烟气脱硫剂原料成本低,脱硫效果好,硫容高,再生性能良好,重复使用10次硫容达到初次硫容90%以上。且应用过程中兼具脱硫除尘效果。

1000

1000

0

0

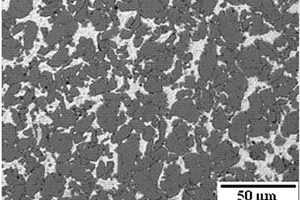

本发明涉及一种铍铝合金的放电等离子体烧结制备方法,步骤为:将铍粉和铝合金粉按设计成分比例混合;将混合的材料装入软膜模具中,通过冷等静压制成冷压坯;将冷压坯装入石墨模具,继而放入SPS炉体,抽真空,加压,进行放电等离子体烧结。本发明相对于其他制备方法,具有工序简单、烧结温度低、烧结时间短、组织细小均匀、力学性能佳的优点。本发明简化了铍铝合金的粉末冶金工艺,提高生产效率,并有望在航空航天领域得到应用。本发明中铍铝合金也可选择多元铝合金体系,可根据不同系列铝合金的特点可以制备出满足不同服役条件要求的铍铝合金。

1312

1312

0

0

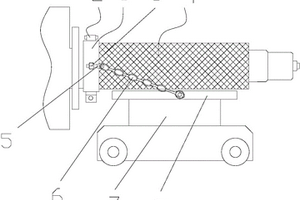

本发明属于冶金设备行业,具体涉及一种用于拆卸卷筒胶套的卷筒胶套拆卸工具。该卷筒胶套拆卸工具,包括左套环、右套环、连接件、驱动件,所述左套环以及与其对称设置的右套环形成套环,所述套环的对接处外表面设置有固定装置,所述套环与驱动件通过连接件连接使该套环能沿其轴线方向移动。该卷筒胶套拆卸工具,利用拆卸工具上的套环,固定在套装胶套上,移动驱动件,利用套环的移动推动胶套进行拆卸,可以快速方便的进行对胶套的拆卸。由于胶套在拆卸移动过程中受力均匀,避免了拆卸对胶套的损坏,该结构操作方便、效率高,配合精确并且加工简单,重量较轻,便于移动,成本低,特别适合运用于拆卸卷筒胶套。

本发明属于钢铁冶金和轧钢领域,具体涉及一种500MPa级含V微合金高强屈比抗震钢筋盘条及其生产方法。本发明解决的技术问题是现有500MPa级含钒、氮合金抗震钢筋强屈比较低。本发明提供500MPa级含V微合金高强屈比抗震钢筋棒材的组成成分为C:0.20~0.25%、Si:0.35~0.65%、Mn:1.20~1.60%、V:0.070~0.170%、N:0.0100~0.0120%。制备方法的关键在于出钢过程中加入VN16、FeV控制钢液N、V含量在一定范围,同时配合后续的轧制工艺。本发明提供的钢筋棒材的下屈服强度富余量较大,强屈比达到1.45以上,抗震性能优异。

829

829

0

0

本发明涉及冶金领域,更具体地讲,涉及一种高碳铬轴承钢的生产方法。本发明要解决的技术问题是,高碳铬轴承钢生产过程中钛含量难以控制,以及控制钛含量成本高,工艺复杂。解决该技术问题的技术方案是提供一种新的高碳铬轴承钢生产方法。该方法包括以下步骤:a、含钒钛铁水在提钒转炉经提钒、脱钛、脱磷处理后得到半钢;b、半钢兑入炼钢转炉,加入少量造渣材料进行吹氧炼钢操作,终点前加入普通铬铁并补吹,得到低钛的含铬钢水;c、出钢。本发明方法采用简便的转炉双联工艺冶炼,可使用普通铬铁将高碳铬轴承钢中钛含量控制在30ppm以内。为高碳铬轴承钢的生产提供了一种新的有效重要途径同时还具有很好的经济效益。

1107

1107

0

0

本发明涉及用含镍蛇纹石富集镍精矿的方法,属于有色金属冶金领域。本发明所解决的技术问题是提供了一种用含镍蛇纹石富集镍精矿的方法。本发明用含镍蛇纹石富集镍精矿的方法包括如下步骤:a、按重量份取含镍蛇纹石80~110份,碳酸钠2~3份,C质还原剂4~25份,混匀,造球得到球团矿;其中,所述的含镍蛇纹石中的镍品位为0.2~0.9%;b、a步骤所得球团矿于700~950℃焙烧1~3h;c、冷却、破碎,于磁场强度8000~12000高斯下磁选,得到镍精矿。

715

715

0

0

本发明属于冶金技术领域,尤其针对一种降低炼钢转炉炉底的方法。针对现有转炉冶炼时炉底上涨导致炼钢炉有效容积变小、脱磷效果变差,易喷溅等问题,本发明提供一种降低炼钢转炉炉底的方法,包括以下步骤:每一炉炼钢出钢结束后,测量炉底厚度;当炉底厚度达到新砌炉炉底厚度的90%以上时,下一炉冶炼出钢后留钢转炉公称容量的4~8%,留钢后将转炉摇到零位,并向炉内加入硅铁10~20kg/t钢,顶吹氧气30~60s,倒出钢水和炉渣。本发明通过硅铁在适宜的吹氧条件上反应,消耗炉渣,操作简单,效果显著,具有明显的经济效益。

1068

1068

0

0

本发明为氯化法提钛尾渣的处理工艺,属于冶金领域。本发明提供一种氯化法提钛尾渣的在线除氯工艺,包括以下步骤:1)氯化法提钛尾渣通过氯化炉排渣口进入打浆罐,氯化法提钛尾渣的温度为400~550℃;2)氯化法提钛尾渣与打浆罐中的水搅拌打浆形成浆料,控制浆料的水渣质量比为3.2~4:1;3)浆料通过泥浆泵使用管道输送到渣场;从而实现了除氯-尾渣运输一体化;4)打浆后的提钛尾渣在渣场中自然沉降至尾渣的含水量为12~20%,氯离子含量在0.3%以下;5)自然沉降后的尾渣经过皮带直接进入回转窑,于600~700℃煅烧20~40min即可。采用上述在线除氯工艺使得氯化法提钛尾渣的氯离子含量≤0.08%。

984

984

0

0

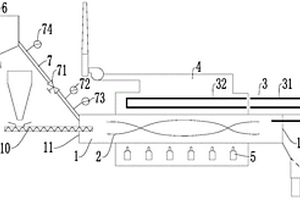

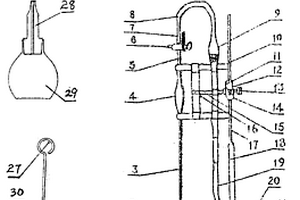

本发明一种生产粉状五氧化二钒的设备,属于冶金领域。目的是提供一种专门用于APV生产五氧化二钒的设备。其能使APV充分氧化,提高五氧化二钒的品位。包括回转窑装置和除尘系统,回转窑装置包括回转窑筒体、燃烧装置和与回转窑筒体相连的为回转窑筒体提供转速的传动装置,回转窑筒体设置于燃烧装置内,一端为进料端,另一端为出料端,进料端高于出料端,除尘系统设置于回转窑筒体进料端且与回转窑筒体内腔连通;还包括与回转窑筒体内腔相通并向回转窑筒体内腔输送热空气的空气管道,空气管道一端由出料端进入回转窑筒体内腔。该发明使APV在恒温、负压及氧化氛围中反应,反应更彻底,提高了五氧化二钒产品的品味。

1042

1042

0

0

本发明公开了一种用于道路混凝土的改性高碳铬铁渣骨料及其制备方法,其特征是:由高碳铬铁合金渣骨料和高碳铬铁合金渣骨料质量2%~6%的化学改性剂混合组成;化学改性剂由聚合物稀释液100质量份、有机硅防水消泡剂0.5~1.2质量份、聚乙烯醇0.2~0.5质量份、以及沸石粉2~4质量份混合均匀组成;聚合物稀释液由聚合物乳液原液加水稀释制得;聚合物乳液原液为丁苯乳液、聚丙烯酸酯乳液、聚乙烯一乙烯乙酸酯乳液、苯乙烯-丙烯酸酯乳液中的任一种。采用本发明,用废弃的冶金废料为原料,可实现碳铬渣的建材资源化高效利用,解决碳铬渣作为混凝土骨料所存在的缺陷和隐患;制备工艺简单,易于实现,实用性强。

1141

1141

0

0

本发明公开了一种钢筋混凝土用热轧400MPa级高强度钢筋及其生产方法,属于钢铁冶金微合金化技术领域。该钢筋中钢的化学成分按重量计为:C:0.16~0.25%、Si:0.20~0.80%、Mn:1.20~1.50%、Ti:0.02~0.06%,N:≤0.01%、S≤0.045%、P≤0.045%,其余为Fe和不可避免的杂质。该钢筋的制备方法包括如下步骤:a、冶炼粗钢液,出钢、脱氧、合金化;b、精炼和成分微调、浇铸;c、热轧;其中,在出钢过程中且脱氧后、或在精炼过程中进行钛的合金化。本发明利用钛在钢中起析出强化的原理,提高钢的屈服强度和抗拉强度等机械性能,满足400MPa级高强度钢筋的性能要求。

986

986

0

0

本发明涉及一种冶金产品——铸造用镍钒钛合金生铁及其高镍高钒低钛稀土合金球墨铸铁内燃机曲轴、低镍钒钛稀土合金半球半蠕铸铁车辆制动(离合)元件、中镍钒钛稀土合金蠕墨铸铁内燃机缸体等三种用途。该合金生铁的成分为:C3.3-4.2%,Si0.2-3.6%,Mn0.3-1.0%,P<0.1%,S<0.05%,Ni0.2-3.0%,V0.2-1.5%,Ti0.04-0.6%,余为Fe及总量<0.3%的Cr、Co、Cu等微量元素。其制法为:含镍硫酸渣精矿加钒钛磁铁精矿制成自熔性混合烧结矿,通过钒钛炼铁高炉冶炼而得产品。优点为:原料易得、设备现成、能源消费少、成本低、用途广。

1130

1130

0

0

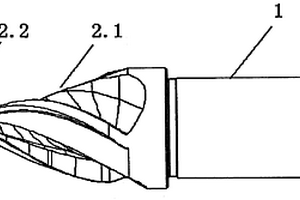

本发明公开一种涡轮机转子轮槽加工方法,包括粗铣步骤和精铣步骤,所述粗铣步骤是在转子叶轮上开出粗铣槽,该粗铣槽的上部是带锥度的V形槽,下部是直沟槽;所述粗铣步骤采用具有锥度刃和圆柱刃的复合铣刀,一次性加工出粗铣槽。复合铣刀用粉末冶金高速或硬质合金钢制成,前角8~12°,后角6~12°,排屑槽螺旋角20~30°。其技术效果:粗铣刀具成本减少50%,粗铣槽加工效率提高一倍,整个转子轮槽加工周期缩短1/3。

912

912

0

0

本发明公开了一种新型模具钢,包括3Cr2Mo为0.3%-0.6%、5NiSCa为2.0-2.5%、Y20CrNi3AIMnMo(SM2)为0.7%-0.9%、Y55CrNiMnMoV(SM1)为3.0%-4.0%、4Cr5MoVS为5.0%-6.0%和C为0.2%-0.25%,使钢具钢有显著的硬度和韧性,再通过加入稀土La和Ce,由于稀土具有强烈的化学活性,可以中和钢中的氧、硫,使之发生剧烈的反应,净化钢并变质,减轻甚至消除了微量杂质的危害,改善了冶金的质量和淬透性,使钢的整体性能得到明显的提高。

1046

1046

0

0

本发明属于冶金领域,特别涉及钒铝合金生产方法。本发明所要解决的技术问题是提供钒铝合金生产方法,该方法不用添加消热剂、助热剂,且制得的产品Fe、Si含量在0.30wt%以下。本发明钒铝合金生产方法,原料于反应装置中点火还原制得钒铝合金和炉渣,原料为氧化钒和金属铝,氧化钒由三氧化二钒和五氧化二钒组成,氧化钒中V∶O=1∶1.70~2.30。最终钒铝合金含V?75~85wt%、Fe≤0.30wt%、Si≤0.30wt%,满足后续进一步加工的需要。其该方法工艺简单,成本低廉,特别适合批量大规模生产,同时调整适当的原料配比,可不用添加消热剂和助热剂,避免了对合金成分的污染。

1133

1133

0

0

本发明向公众公开了一种对岩土物理性能进行全面测试的TJH岩土快速测试法及其仪器。它包括:一套制备悬浮液的工艺;一套计算公式;一套测试仪器。从而使广泛用于交通、矿山、建筑、水保、建材、冶金、林业、农业等各个部门,特别是对水库大坝、江、河与湖泊的堤岸进行观测与监控,以及水利、公路、机场、铁路、港口建设、水文地质勘察等等,凡是要在地面或岩土中进行物理测试的均分别比现有方法提高工效12至144倍。

956

956

0

0

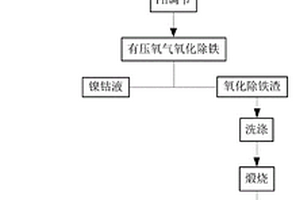

本发明实施例公开一种以镍铁合金为原料制备高品位氧化铁的方法,属于冶金化工技术领域。本发明的方法包括以下步骤:镍铁合金静态溶解、含铁镍钴液pH调节、有压氧气氧化除铁、氧化铁渣洗涤、煅烧、水洗、烘干,得到高品位氧化铁。本发明以镍铁合金为原料制备高品位氧化铁的方法,将含铁镍钴液进行有压氧气氧化除铁,可将含铁镍钴液中的铁去除95%以上,使金属铁可与镍钴有效分离,实现对有价金属资源的充分回收利用。

913

913

0

0

本发明属于冶金熔炼设备领域,具体公开了一种能够快速对焊接的辅助电极进行冷却的VAR熔炼炉内焊接辅助电极的方法。该VAR熔炼炉内焊接辅助电极的方法,通过在辅助电极焊接前将VAR熔炼炉内的冷态真空度控制在1.0Pa以下,并将VAR熔炼炉的冷态漏气率控制在5Pa·L/s以下,再在辅助电极焊接后通入氩气进行冷却,最后将VAR熔炼炉内压力控制在4500~6000Pa,并冷却30~60min,能够快速完成对焊接的辅助电极的冷却,将冷却速度由原来的15℃/min提高到25℃/min以上,可减少VAR熔炼准备等待时间30min以上,并可使电耗至少降低100度/炉,使生产效率提高5%以上。

795

795

0

0

本发明属于钢铁冶金技术领域,具体涉及530MPa级高硅高铬耐候钢及其制备方法。本发明所要解决的技术问题在于提供具有良好耐腐蚀作用的530MPa级高硅高铬耐候钢。其化学成分为:C≤0.12%,Si:2.20~3.00%,Mn≤1.50%,P:0.005~0.030%,S≤0.015%,Cr:1.20~2.00%,Ni:0.10~0.40%,Cu:0.20~0.60%,Als≥0.010%,余量为Fe及不可避免的杂质。本发明高硅高铬耐候钢耐大气腐蚀性指数I达到10.98~12.09,显著高于6.0,实现了产品优良的耐大气腐蚀性能,可广泛用于建筑、桥梁施工或车辆制作领域,具有良好的应用价值。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年03月21日 ~ 23日

2025年03月21日 ~ 23日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年03月28日 ~ 30日

2025年03月28日 ~ 30日  2025年04月24日 ~ 27日

2025年04月24日 ~ 27日  2025年04月25日 ~ 27日

2025年04月25日 ~ 27日