全部

898

898

0

0

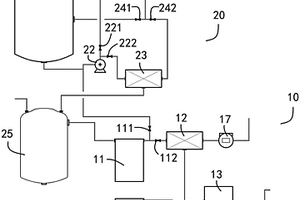

本实用新型提供一种能够降低废水中硝酸盐含量的酸性硝化液处理系统,属于硝基氯苯制备技术领域。该系统包括依次连接硝酸蒸馏装置、碱洗釜、水洗釜及干燥分离装置,硝化反应产物经油酸分离后,酸性硝化液首先经所述硝酸蒸馏装置,在60℃~80℃温度下,进行蒸馏,脱除酸性硝化液中的残留的硝酸,降低酸性硝化液中的硝酸残留,得到低酸含量硝化液。低酸含量硝化液依次经过碱洗釜、水洗釜、干燥分离装置,进行洗涤、干燥、分离,得到硝基氯苯产物。利用该系统能够极大程度降低硝基氯苯生产废水中的硝酸盐的含量,降低硝基氯苯生产废水的处理难度和处理成本,降低氢氧化钠的用量,降低硝酸盐固体废弃物的产生量,达到降本增效的有益效果。

1038

1038

0

0

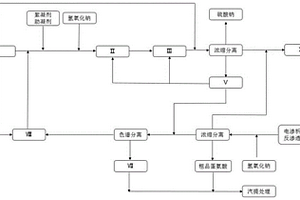

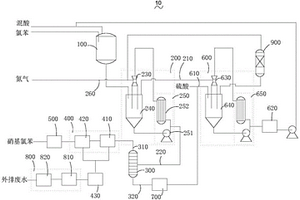

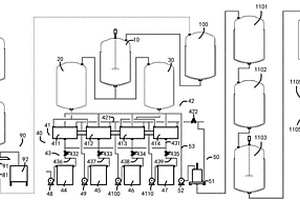

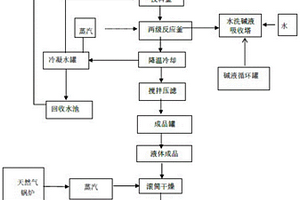

本发明涉及蛋氨酸生产技术领域,尤其是指一种生产DL‑蛋氨酸的废液处理方法,包括以下步骤:S1,向硫酸钠母液中加絮凝剂和助凝剂,加碱,混合过滤,得到滤液;S2,向滤液中加酸,浓缩热过滤得到硫酸钠固体和硫酸钠滤液;S3,硫酸钠固体使用脱盐水淋洗得到硫酸钠成品;S4,将电渗析浓水和反渗透浓水混合,调节pH及浓缩后降温结晶,得到蛋氨酸和蛋氨酸滤液;S5,将S2中的硫酸钠滤液和S4中的蛋氨酸滤液合并后,经色谱分离为蛋氨酸溶液和硫酸钠溶液;S6,将S4中的蛋氨酸、S5中的蛋氨酸溶液和S1中皂化液混合后,汽提脱氨并促进蛋氨酸中间体分解为蛋氨酸。本发明耗资低、收益大、基本无废弃物为本工艺的突出优点。

888

888

0

0

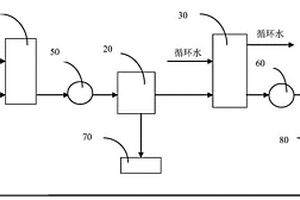

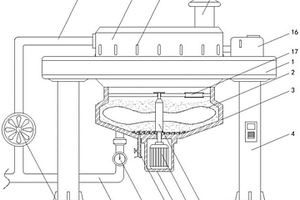

一种从二苯醚废水中资源化分离回收氯化钾和氯化钠的系统,属于废水处理技术领域,包括通过管道依次连接的蒸发结晶机构和降温结晶机构,蒸发结晶机构包括MVR强制循环蒸发器和第一离心机,MVR强制循环蒸发器用于对废水蒸发浓缩得到含氯化钠晶体的溶液,第一离心机用于分离含盐溶液得到氯化钠固体,降温结晶机构包括强制循环冷却器和第二离心机,强制循环冷却器的进料管连接第一离心机的液体出口,强制循环冷却器用于对第一离心母液降温析出氯化钾晶体,第二离心机用于分离含氯化钾晶体的溶液得到氯化钾固体,第二离心母液回流到MVR强制循环蒸发器进行蒸发浓缩,实现了将蒸发产生的氯化钾、氯化钠混合盐分离,提高了其利用价值,资源得到了有效利用。

816

816

0

0

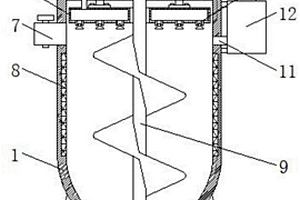

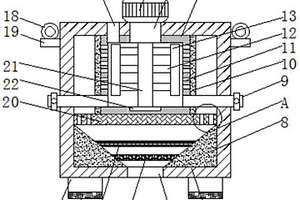

本实用新型公开了焦化废水蒸发处理装置,包括蒸发罐和电加热板,所述蒸发罐的底部焊接有支撑架,所述蒸发罐的底部中心处焊接有固液分离管,所述固液分离管的底部通过螺纹旋合连接有旋盖,所述旋盖的顶部通过螺栓固定连接有滤网,所述旋盖一侧连通有排水管。本实用新型中,本废水蒸发处理装置,可实现污水的固液分离处理,当污水蒸发处理后,固体杂质及蒸发残留物会进入到固液分离管内部,液体污水会通过排水管排出,污水中残留的固体杂质会集中收集在旋盖顶部的滤网内,旋开旋盖便可将滤网内的固体杂质排出,这种结构可实现污水的固液分离处理,从而可将污水中污染性固体杂质进行分离。

968

968

0

0

本实用新型涉及三嗪酮生产技术领域,尤其是一种三嗪酮生产用废水净化装置,包括进水管,进水管一端固定连接有法兰,进水管一端通过法兰固定连通有第一导管,第一导管一端固定连通有过滤箱,过滤箱的内部固定连接有过滤网,过滤箱一侧的底部位置固定连通有第二导管,第二导管一端固定连通有缓冲罐,缓冲罐上表面的中部位置固定连通有加药管,加药管上固定连接有阀门,缓冲罐下底面的中部位置固定连通有排污管,净化装置本体一端固定连通有排水管。该三嗪酮生产用废水净化装置能够预先对废水中的固体杂质进行过滤和收集,然后对废水中的易溶于水的杂质进行缓冲和沉淀,最终再对废水进行净化和排出,净化效果好。

1207

1207

0

0

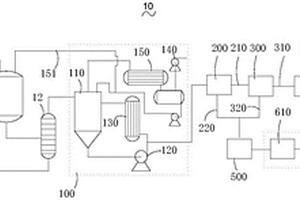

本实用新型提供一种能够降低废水中硝酸盐含量的硝基氯苯制备系统,属于硝基氯苯生产技术领域。通过依次设置的硝化反应装置、氮气吹脱装置、酸油分离装置、碱洗水洗装置、干燥分离装置及硝酸回收装置,硝化反应生成的酸性硝化液A在预定温度下,用氮气进行吹脱,酸性硝化液A中残留的少量硝酸被吹脱分离,得到硝化液B。硝化液B中仅仅含有极少量的硝酸,经碱洗、水洗后,产生的洗涤废水中仅仅含有少量的硝酸盐,极大程度降低了硝基氯苯生产废水中的硝酸盐的含量,硝基氯苯生产废水经树脂吸附、芬顿氧化后即可达标排放,降低了硝基氯苯生产废水的处理难度和处理成本。同时,降低了氢氧化钠的用量,降低了硝酸盐固体废弃物的产生量。

1172

1172

0

0

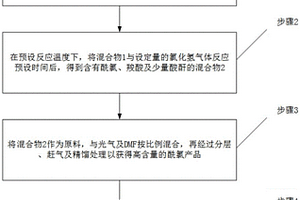

本发明提供一种能够降低废水中硝酸盐含量的硝基氯苯制备方法及系统,属于硝基氯苯生产技术领域。该硝基氯苯制备方法中,硝化反应生成的酸性硝化液A在预定温度下,例如,在75℃~85℃的温度下,用氮气进行吹脱,酸性硝化液A中残留的少量硝酸被吹脱分离,得到硝化液B。硝化液B中仅仅含有极少量的硝酸,经碱洗、水洗后,产生的洗涤废水中仅仅含有少量的硝酸盐,经检测,洗涤废水中的总氮含量小于600mg/L,极大程度降低了硝基氯苯生产废水中的硝酸盐的含量,硝基氯苯生产废水经树脂吸附、芬顿氧化后即可达标排放,降低了硝基氯苯生产废水的处理难度和处理成本。同时,降低了氢氧化钠的用量,降低了硝酸盐固体废弃物的产生量。

950

950

0

0

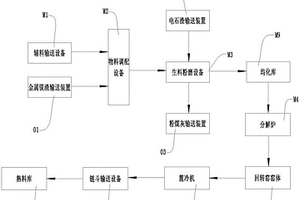

一种利用固体废渣生产水泥熟料的生产线,包括辅料输送设备、物料调配设备、生料粉磨设备、分解炉、回转窑窑体、篦冷机、链斗输送设备、熟料库、金属镁渣输送装置、电石渣输送装置、粉煤灰输送装置、烟气余热再利用装置、熟料入库输送装置;本实用新型通过将金属镁渣、电石渣及粉煤灰等固体废弃物用来生产水泥,解决了工业个固体废弃物难以处理的问题,在生产的过程中,大大降低运输过程中的粉尘,保护现场操作人员的健康,降低环境污染概率;同时,通过对回转窑的热量再利用,大大提高了回转窑热量流失的浪费,提高了能源利用率。

1205

1205

0

0

本发明提供了一种减少抗氧剂3114生产中固体废物的方法,包括回收抗氧剂3114结晶步骤产生的结晶釜残作为反应物料,与多聚甲醛、三聚氰酸、2,6‑二叔丁基苯酚,或者,与多聚甲醛、2,6‑二叔丁基苯酚反应,生成抗氧化剂3114的步骤。该方法能够提高抗氧剂3114产品收率,同时达到减少固废的排放、降低对环境污染的目的。

856

856

0

0

本实用新型公开了一种造纸用污水处理装置,包括仓体,所述仓体的内部固定连接有与仓体相适配的隔板,所述隔板上表面的两侧均开设有两个相对称的通孔,所述隔板的上表面固定连接有分离仓,所述分离仓的左右两侧面均开设有等距离排列的滤孔,所述分离仓的左右两侧面均固定连接有滤网,所述仓体的上表面固定连接有旋转电机,所述旋转电机的输出端依次贯穿仓体和分离仓并延伸至分离仓的内部,所述旋转电机的输出端固定连接有转动杆,所述分离仓的内底壁固定镶嵌有第一轴承,所述转动杆底端的外表面与第一轴承的内圈固定连接。该造纸用污水处理装置,整体能够有效的对污水进行处理,避免废水排泄出去会导致环境的污染。

1028

1028

0

0

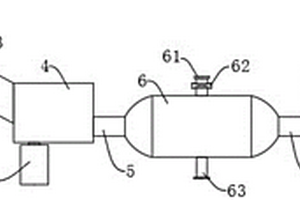

本实用新型涉及除氯装置技术领域,且公开了一种见解废液除氯装置,包括支撑架,所述支撑架的中心处固定安装有浓缩冷却罐,所述浓缩冷却罐的顶部固定安装有排气管,所述浓缩冷却罐的底部且位于支撑架的底部固定安装有离心罐。该见解废液除氯装置,通过设置了浓缩冷却罐,能够对废液进行蒸发浓缩处理,然后等浓缩冷却罐内部的废液进行冷却后,通过连通管排入离心罐的内部,离心罐底部的动力电机运行,对浓缩冷却后的废液进行离心处理,离心处理后,使固液进行静置分离,分离后的废液通过回流排水管排出,并通过抽液泵和进水管与新进废液一起回流至浓缩冷却罐的内部,再次进行处理,底部沉积的含氯物料和小部分废水排出,进行后续的处理。

773

773

0

0

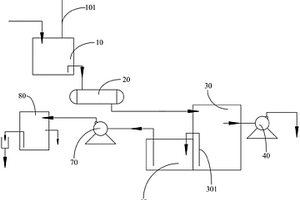

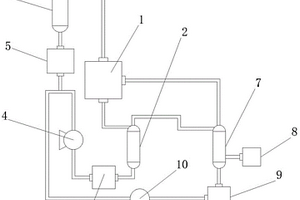

空气压缩机多级油水分离系统包括缓冲槽、油水分离器、隔油池、排油泵、油桶、地下槽、油水泵、静置分离器,缓冲槽的顶部设有放空气管道,缓冲槽的出液口与油水分离器的进液口通过管道连通,油水分离器的出油口与隔油池的顶部通过管道连通,隔油池的出油口与排油泵的进液口连通,排油泵的出液口与油桶连通,隔油池的底部还与地下槽通过连通器连通,所述地下槽还与油水泵的进液口通过管道连通,油水泵的出液口与静置分离器连通。缓冲槽能够将压缩机的排油水进行存储,以防止排油水流量较大时全部涌入油水分离器,经过油水分离器分离的下层液体再通过隔油池、静置分离器的分离,能够进一步提高分离的纯度,使含油废水被分离地更加彻底。

838

838

0

0

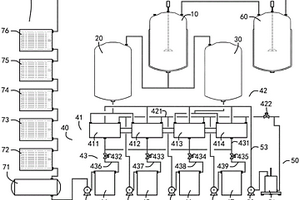

一种四级逆流漂洗硝化反应系统,包括硝化釜、第一稀释锅、第二稀释锅、四级漂洗单元、离心分离单元,四级漂洗单元包括过滤槽体、进水管网、出水管网、第一储罐、第二储罐、第三储罐、第四储罐、第一输送泵、第二输送泵、第三输送泵、第四输送泵,过滤槽体包括相互连通第一过滤槽、第二过滤槽、第三过滤槽、第四过滤槽,本实用新型中,四级漂洗单元消耗的清洗水,只有清水洗涤的部分,中段闭路操作,与常规的将硝化物用大量清水清洗,直至硝化料呈中性为止的方式相比,用水量成倍的减少,而且这部分清水在洗涤过程中依次转变为一次洗涤水、二次洗涤水、三次洗涤水,直至浓度较高的废酸,即有利于废酸的回收再利用,还达到了废水、废酸零排放。

1041

1041

0

0

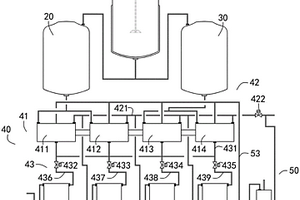

一种硫酸多级蒸发回收硝化反应系统,包括配置釜、硝化釜、第一稀释锅、第二稀释锅、四级漂洗单元、离心分离单元、多级蒸发单元,本实用新型中,四级漂洗单元消耗的清洗水,只有清水洗涤的部分,中段闭路操作,与常规的将硝化物用大量清水清洗,直至硝化料呈中性为止的方式相比,用水量成倍的减少,第一储罐中浓度为33%的硫酸经过第一输送泵输送至多级蒸发单元,利用多级蒸发单元中的第一蒸发器、第二蒸发器、第三蒸发器、第四蒸发器、第五蒸发器逐步将上述浓度为33%的硫酸浓缩成浓度为92%的硫酸,再通过配置釜回用于硝化釜,参与反应,实现了硫酸的闭路循环使用,避免了环境污染,还将废水中的硫酸回收再利用,给企业带来了新的利润点。

1145

1145

0

0

一种环保型四级逆流漂洗硝化反应系统,包括反应釜、成品釜、切片机、布袋除尘单元、配置釜、硝化釜、第一稀释锅、第二稀释锅、四级漂洗单元、离心分离单元,所述布袋除尘单元包括除尘罩、布袋除尘器,所述除尘罩设置于切片机的片料出口处,以收集切片机的片料出口处的乙酰粉尘,本实用新型中,在切片机的片料出口处设置布袋除尘器,减少了乙酰切片过程中产生的醋酸和乙酰粉尘对环境的污染,与现有的粉尘收集相比,不会产生废水,收集到的乙酰粉尘可加工再利用,减少了乙酰原料的浪费,四级漂洗单元消耗的清洗水,只有清水洗涤的部分,中段闭路操作,与常规的将硝化物用大量清水清洗,直至硝化料呈中性为止的方式相比,用水量成倍的减少。

1220

1220

0

0

本实用新型涉及浓硝酸技术领域,尤其是一种浓硝酸生产用冷却循环装置,包括酸分离器,酸分离器的上方通过连接管与循环水装置连接,循环水装置内安装有冷却机构,酸分离器的下方通过连接管连接有塔尾水循环槽,塔尾水循环槽通过连接管连接有塔尾水循环泵,塔尾水循环泵与水池连接,水池通过连接管与间冷器连接,间冷器与酸分离器的顶端连接,循环水装置远离酸分离器和间冷器的一侧连接有喷淋式浓硝酸冷凝器,喷淋式浓硝酸冷凝器的下方连接有镁尾水循环槽,镁尾水循环槽与镁尾水循环泵连接,镁尾水循环泵与水池连接。本实用新型能进行冷却循环利用,避免了废水的排放和环境污染,且节省了排污费用。

1213

1213

0

0

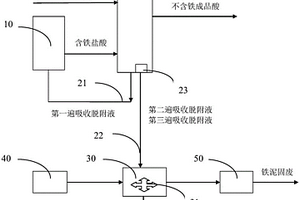

一种含氯化铁的酸液处理系统,属于酸液处理技术领域,包括通过管道连通的盐酸吸收塔、氯化铁吸附装置及酸碱中和池,所述盐酸吸收塔用于吸收氯气与苯反应产生的氯化氢气体,所述氯化铁吸附装置用于对含铁盐酸中的氯化铁进行特异性吸附,所述氯化铁吸附装置上开设有第一吸收脱附液出料管和第二吸收脱附液出料管,所述第一吸收脱附液出料管与所述盐酸吸收塔相连接,用于将第一遍吸收脱附液回收到所述盐酸吸收塔内制备盐酸,所述第二吸收脱附液出料管连接所述酸碱中和池,不仅实现了脱附液套用制酸,而且还有效降低了耗碱量及废水产生量,节约了经济成本,值得推广应用。

![3-[3-(苯并三唑-2-基)-4-羟基-5-叔丁基苯基]-丙酸甲酯的制备方法](https://img.china-mcc.com/tech_import_pic/29/142/4/16520.png)

本发明提供了以3‑(3,5‑二叔丁基‑4‑羟基苯基)丙酸甲酯为原料,采用“一锅法”制备3‑[3‑(苯并三唑‑2‑基)‑4‑羟基‑5‑叔丁基苯基]‑丙酸甲酯的方法。该方法主要通过对去烷基化反应的改进,达到了不分离纯化中间产物,即可提高各步反应的转化率的目的。本方法降低了工艺的繁琐程度,省去了目标产物制备过程中的结晶分离工序,减少了酸和碱的用量,既节约了原料,又减少了废水量和无机盐等废物的产出。

936

936

0

0

本发明涉及2,4‑二(2‑羟基‑4‑丁氧基苯基)‑6‑(2,4‑二丁氧基苯基)‑1,3,5‑三嗪的制备方法,该方法包括如下步骤:(1)三聚氯氰和间苯二酚在结合型固载催化剂的作用下,反应生成式I化合物2,4,6‑三(2,4‑二羟基苯基)‑1,3,5‑三嗪;(2)式I化合物与卤代丁烷在相转移催化剂和碱液的作用下,反应生成目标化合物;(1)结合型固载催化剂简化了反应物料的分离工艺,只需要过滤固体催化剂即可达到分离效果,减少了大量含铝盐酸性废水的产生;(2)使用相转移催化剂催化醚化反应简化了工艺,无需严苛的无水条件,与传统的Williamson醚化反应相比,可以减少大量的、难以分离的复合盐废弃物。

1179

1179

0

0

本发明公开了一种酸性废气资源再利用的处理方法,包括:a、将含二氧化硫的酸性气体通过除雾器除去其中夹带的硫酸雾;b、将步骤a中排出的废气接入吸收塔喷淋吸收,吸收液为85%~98%的浓硫酸和85%~98%浓硝酸的混合液;c、将未被吸收的二氧化硫或逸出的硫酸雾通入到碱吸收塔内处理,废气达标后排放;经过上述处理液碱消耗量大大减少,产生的高盐废水量也相应减少很多,处理成本降低的同时还得到了副产品亚硝酰硫酸,又可以产生经济效益。

1153

1153

0

0

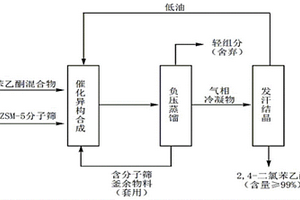

本申请公开了一种苯乙酮结晶废弃物资源化利用合成2,4‑二氯苯乙酮的方法,是以2,4‑二氯苯乙酮的结晶废弃物为原料,经催化异构合成工序、负压精馏分离、发汗结晶分离获得含量99%的2,4‑二氯苯乙酮,获得的低油经多次催化异构合成后,2,4‑二氯苯乙酮的总收率可达95%以上,资源化利用苯乙酮结晶废弃物、变废为宝,节约资源、保护环境。工艺路线清洁、高效:仅通过加入适量的催化剂催化异构合成、再经精馏、结晶获得高含量产品,无废水、废气,三废处理难度小;产品收率高,低油经催化异构合成后,产品的总收率95%以上,产品纯度99%以上。

914

914

0

0

本发明提供了一种使用硝基卤代苯生产硝基苯烷氧基醚的清洁生产工艺,具体生产步骤如下:将一种或一种以上的非极性溶剂按比例加入反应器,将熔融的硝基卤苯加入反应器中搅拌均匀,向反应器中匀速加入碱金属醇盐;反应完成后,在回收加入溶剂的同时,加入水用以洗涤反应过程中生成的无机物;本发明生产工艺简单,反应过程中的催化剂分离效率高,反应过程中没有加入和反应无关的其他物质,纯度高、产量高、副产品较低、废水量低、反应周期短。反应装置是全封闭的操作,改善操作环境,减少了对人身体健康的危害,节约了成本。

1036

1036

0

0

本发明涉及一种含氯苯并三氮唑类紫外线吸收剂的制备方法。将偶氮苯、氢氧化钠、甲苯搅拌混合,控制温度60~80℃,匀速滴加水和肼,滴加完成后保温反应,水合肼还原结束后加入盐酸中和至pH=6~7,水洗,取油相即为氮氧化物;将氮氧化物溶液、碱、骨架镍催化剂、助催化剂亚磷酸钠投入高压釜中,氮气置换后通入氢气,恒压恒温反应;反应结束后将反应液过滤、水洗,取有机相蒸出溶剂,向甲醇、甲苯混合溶剂中重结晶、过滤、烘干,得到含氯苯并三氮唑类紫外线吸收剂。本发明与已有的合成方法相比,具有反应选择性好、加氢过程中抑制脱氯现象、副产物少等优点,同时不产生含锌、含铝废水,后续处理简便,解决二还原过程中产生的三废问题。

886

886

0

0

本发明公开了一种聚合氯化铝絮凝剂用聚合氯化铝的制备方法,包括以下步骤:S1、氢氧化铝、铝酸钙粉和盐酸投入到反应池进行搅拌反应生成中间品;具体的设定好盐酸用量后,盐酸经输送泵按设定的数量加入投料釜中,氢氧化铝经加料装置加入投料釜中,投料釜上安装有称重传感器,经搅拌混合后,再由压缩空气把混合的浆料送入反应釜中;S2、反应聚合的中间产品进行粗沉、熟化后,再进行板框压滤;S3、干燥,包装。本发明通过将反应池密闭、分批投料、多级反应以及对干燥和废气回收过程的具体优化使得本发明的聚合氯化铝的制备方法非常的环保,废水和废气污染较小,因此生成成本下降,不同批次的产品的稳定性较好。

1003

1003

0

0

本申请公开了一种资源化利用酰氯精馏釜残物制备酰氯的方法,资源化利用酰氯精馏釜残物、变废为宝,节约资源、保护环境,工艺路线清洁、高效:仅通过负压蒸馏工序、通气工序、酰氯合成与处理工序即可获得酰氯成品,无废水,仅有少量废渣和废气,三废处理难度小,产品收率高,精馏釜残物经收集循环处理后,获得的酰氯对精馏釜残收率达到83%以上,产品纯度98%以上,有效地提高了产品的总收率。

1112

1112

0

0

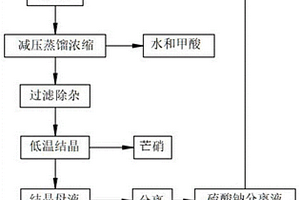

本发明涉及化工领域,具体涉及一种硫酸钠母液的后处理方法,包含硫酸钠母液碱化后浓缩,得到浓缩母液;浓缩母液经过滤除杂、低温结晶,分离得到芒硝和结晶母液;将结晶母液硫酸钠母液混合,重复上述步骤,直至结晶母液中蛋氨酸含量为2‑10wt%,得到蛋氨酸富集液;蛋氨酸富集液采用现有技术分离得到蛋氨酸溶液和硫酸钠分离液,蛋氨酸溶液进入蛋氨酸结晶工序;硫酸钠分离液与硫酸钠母液混合,重复进行浓缩结晶,本发明将蛋氨酸生产过程中产生的含有大量杂质的硫酸钠母液制备为芒硝产品,大大减少浓缩能源的消耗;且将硫酸钠母液中的蛋氨酸进行回收,操作简单、成本低,避免含盐废水的排放,对环境友好。

1089

1089

0

0

本发明涉及一种紫外线吸收剂UV‑571的制备方法,将UV‑P即2‑(2’‑羟基‑5’‑甲基苯基)苯并三氮唑、催化剂活性白土投入反应容器中,氮气置换后通入保护性氮气,升温化料,温度稳定后向体系中匀速滴加过量的十二碳烯,滴加完成后保温反应;至反应液中UV‑P含量低于0.5%,反应结束;过滤除去催化剂;减压蒸馏除去过量的十二碳烯,得到UV‑571。本发明原料转化率高,UV‑P转化率可以达到99.5%以上;烯烃不易自聚,副反应少,产品收率可达到97.0%;操作简单,催化剂只需要简单过滤就可以实现催化剂与反应体系的分离,不需要中和、水洗等易于产生废水的步骤,更加环保。

1231

1231

0

0

一种D, L?蛋氨酸的环保清洁生产方法是通过碱水解5?(2?甲硫基乙基)?乙内酰脲得到含有碳酸盐的蛋氨酸碱金属皂化液;随后通入二氧化碳,结晶,分离,分别得到蛋氨酸和蛋氨酸的碳酸氢盐水溶液;将蛋氨酸的碳酸氢盐水溶液进行色谱分离实现。本发明可减少D, L?蛋氨酸因受高温分解而损失,操作简单、成本低、原材料利用率高,可高效、高纯度得到蛋氨酸晶体,所得蛋氨酸纯度可高达99.4%,蛋氨酸的回收率达到97%,脱盐率达到98%以上,本方法避免了大量含有蛋氨酸的碳酸氢钾母液的杂质的累积及其碳酸氢钾母液的排放,无含盐废水外排,对环境友好,发挥了清洁生产的功效,整个工艺中,水解剂碳酸钾循环套用,没有任何损失,无需补加碱性钾化合物。

1062

1062

0

0

本发明涉及蛋氨酸生产领域,具体涉及一种利用皂化液制备乙酰蛋氨酸的方法。与现有技术相比,本发明采用皂化液作为原料,在不引入其他物质的条件下,实现乙酰蛋氨酸和无机盐的彻底分离,缩短工艺流程,这在实际生产中大大降低了生产成本,不产生酸性废水,环境友好,得到的副产物乙酸浓度>95%,利用价值高。

1233

1233

0

0

一种硝基氯苯高氮水萃取分离系统,包括萃取分离单元,所述萃取分离单元包括碱洗分离器、第一混合器、高氮水分离罐、第一机泵、氯化苯储罐、第二机泵,所述碱洗分离器上部的废水出口与第一混合器的废水入口连接,所述第一混合器还设有氯化苯添加口,所述第一混合器的出口与高氮水分离罐的入口连接,本实用新型中,碱洗分离器上部流出的含有硝基物的高氮水进入第一混合器后,高氮水的硝基物会溶于氯化苯中,含有硝基物的氯化苯和水在进入高氮水分离罐中,含有硝基物的氯化苯由于重力的作用沉降于高氮水分离罐的下部,高氮水分离罐上部的水通过第二机泵输送至污水处理设备,由于硝基物含量大大减少,避免了管道结料引起的胀库。

北方有色为您提供最新的宁夏中卫有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月20日 ~ 22日

2026年03月20日 ~ 22日  2026年03月25日 ~ 27日

2026年03月25日 ~ 27日  2026年03月26日 ~ 28日

2026年03月26日 ~ 28日  2026年03月27日 ~ 29日

2026年03月27日 ~ 29日