全部

1015

1015

0

0

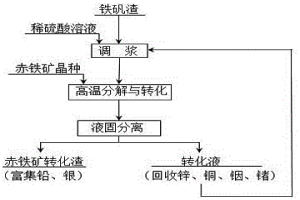

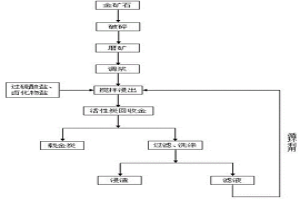

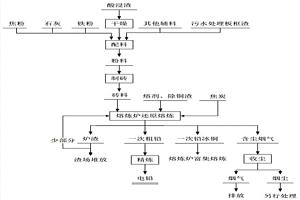

本发明涉及一种回收铁矾渣中有价金属及铁的方法,属于湿法冶金清洁综合回收技术领域。将铁矾渣采用水或稀硫酸溶液按照液固比为2~10:1L/kg混合调浆得到矿浆,稀硫酸溶液浓度为0.1~10g/L;将得到的矿浆,加入浓度为0~60g/L的赤铁矿晶种,升温至温度为160~250℃,分解和转化反应60~300min,然后液固分离后得到转化液和转化渣,转化液中回收锌、铜、铟、锗有价金属,转化渣中浮选铅、银后得到赤铁矿渣。本发明在高温水溶液中铁矾渣发生分解与转化,锌、铜、铟、锗等有价金属溶解进入转化液,伴生铁转化为赤铁矿渣,铅、银以硫酸盐沉淀形式富集于赤铁矿铁渣,经分离和富集铅、银等有价成分后,赤铁矿渣可作为二次资源实现其资源化利用。

726

726

0

0

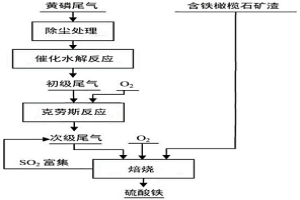

本发明属于环境工程与冶金技术领域,特别涉及一种利用黄磷尾气处理含铁橄榄石矿渣的方法。本发明提供了一种利用黄磷尾气处理含铁橄榄石矿渣的方法,包括以下步骤:(1)将黄磷尾气除尘处理后进行催化水解反应,得到初级尾气;(2)将所述初级尾气与O2进行克劳斯反应,得到次级尾气;(3)将O2、含铁橄榄石矿渣和所述次级尾气进行焙烧,得到硫酸铁。实施例测试结果表明,由本发明提供的方法得到的硫酸铁,经酸浸处理后得到的含铁浸出液中铁浸出率达到91.28~93.56%,黄磷尾气中的硫资源得到了充分的利用,且含铁橄榄石矿渣中的铁资源得到了高效、低能耗的的提取回收。

861

861

0

0

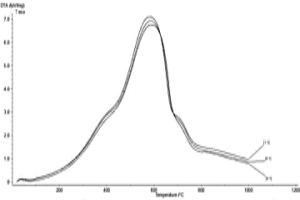

本发明涉及一种微波焙烧磷酸浸出制备金红石的方法,该方法包括研磨干燥、改性处理、微波焙烧、磷酸浸出与微波煅烧等步骤。本发明选用的添加剂能够明显的破坏渣样的复杂矿相,有利于后续的浸出操作。生成的人造金红石纯度在92%以上,符合氯化法生产钛白的要求。由于选用微波加热作为加热方式,能从渣样内部加热,能量利用率高,能耗低,对环境污染小,能到清洁资源冶金的目的。

1176

1176

0

0

本发明涉及一种熔盐电解铁粉和二氧化钛混合物制备高钛铁的方法,属于有色金属冶金技术领域。在室温下,将Fe粉、TiO2粉末和造孔剂NH4HCO3混合均匀,压制成圆柱状块体;将圆柱状块体在氩气保护气氛下焙烧得到电解阴极;将等摩尔比的NaCl和CaCl2混合盐升温至完全熔融态得到熔融盐;在惰性气氛下,将经焙烧得到的柱状块体作为阴极,石墨棒作为阳极,以熔融盐为电解质,控制槽电压3.0~3.2V,电解3~5h后,冷却至室温,取出阴极电解产物,经去离子水冲洗和干燥后,得到高钛铁粉末。该方法的目的在于解决高钛铁成产过程中反应温度高、杂质难以去除、能耗高等问题。

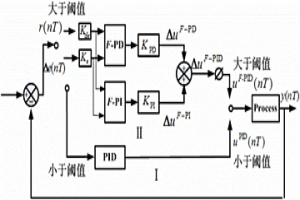

本发明涉及模糊逻辑优化PID控制器参数的钛带卷连续酸洗活套高度控制方法,属冶金工程控制领域。本发明先设计出钛板带连续酸洗活套高度的PID控制器;当对象过渡过程响应曲线稳定在控制精度范围内时,根据此时的P、I、D参数值得到模糊控制器的参数值,从而设计出模糊控制器。当活套高度在允许的误差精度范围之内,保持前一时刻模糊PID控制器参数的值不变,活套高度在精度范围之外,重新计算模糊控制器参数的值。本发明能够快速设计出模糊逻辑优化PID控制器的参数,充分利用传统PID控制器已经具有非常成熟的参数调整方法,简化了模糊逻辑优化PID控制器设计的复杂性,可实现钛板带在连续酸洗过程中活套高度的精确控制。

869

869

0

0

本发明涉及一种微波铝热还原金属铬的方法,属于微波冶金技术领域。本发明将氧化铬粉、铝粉、硝石粉、氧化钙粉混合均匀得到混合物料,反应原料由顶部进料口进入微波反应炉内,在反应炉内的微波场的作用下,迅速干燥并升温,反应原料在炉内升温至1900~2100℃,保温10~40min,充分反应完成后,熔融金属铬沉积底部,渣液漂浮顶部,将底部的金属液从炉底的出料口流出,浇铸后即可得到金属铬。本发明方法采用微波铝热还原金属铬,渣金分离、金属相聚集析出的过程在1100~1200℃的保温过程中实现,冶炼温度低,可大幅降低其冶炼能耗。

877

877

0

0

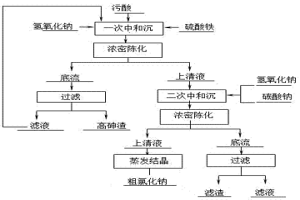

本发明涉及一种高酸高氯废水处理方法,属于冶金行业废水处理领域。取废水样加入同体积清水,然后加入硫酸铁,用氢氧化钠溶液调节混合液pH值,陈化后过滤,去除废水中的砷;再次用氢氧化钠溶液调节上清液的pH,同时加入少量碳酸钠固体,陈化过滤,去除废水中锌、铅、镉;最后蒸馏上一步沉淀的上清液。本发明处理的废水能够达到国家标准排放,所得重金属污泥通过火法冶炼工艺回收锌、砷等重金属。本发明的废水处理方法,操作简单,占地面积小,重金属综合回收利用率高,废水达到国家标准排放。

844

844

0

0

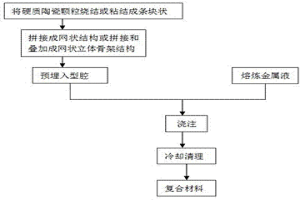

本发明提供一种陶瓷颗粒增强钢铁基网状复合材料的制备方法,通过用粉末烧结将硬质陶瓷颗粒和合金粉的混合物烧结成条状块或用粘结剂粘结将硬质陶瓷颗粒和合金粉的混合物粘结成条状块;将条状块拼接成相应的网状结构,或者将条状块经过拼接和叠加形成网状立体骨架结构;采用常规砂型铸造或消失模铸造,熔炼基材金属材料,将其浇注入型腔中,室温冷却凝固,经清砂处理,即得到陶瓷颗粒增强钢铁基网状复合材料。所得网状复合材料充分发挥了陶瓷颗粒硬质相的高耐磨性能和钢铁基的良好韧性,调控方便,工艺可靠,解决了复合材料反应不完全,增强相颗粒分布不均匀,增强相界面污染弱化等难题,可广泛应用于矿山、电力、冶金、煤炭、建材等耐磨领域。

765

765

0

0

本发明涉及一种连续化偏析提纯精铝及高纯铝的方法及设备,属于铸造冶金领域。本发明主要特征是精铝及高纯铝的结晶在流动的熔融铝中完成,依托需连续供液的连续铸造、连铸连轧等生产线的供液系统,熔融铝由静置炉中流出的铝液提供,流动的铝液源源不断的提供了提纯原料,配合滚轮拉晶装置真正实现了连续化生产高纯铝。该方法整个提纯过程无需搅拌系统,极大降低了保温过程的能量消耗,提纯后的铝液对后续生产活动无影响,熔融铝液的流动保证了提纯原料成分的稳定性,在工艺条件一定的情况下很好的保证了产品成分的均匀性,该方法在极大的提高了生产效率的同时也降低了能耗,定向凝固提纯工艺不受提纯炉内气氛环境的影响。

1054

1054

0

0

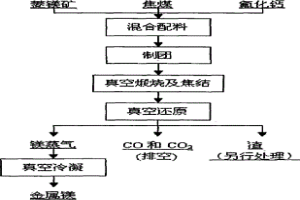

本发明涉及一种菱镁矿真空碳热还原制备金属镁的方法,采用真空冶金的方法,以煤为还原剂或添加氟化钙为催化剂,控制炉内压力20~700PA、升温至500~700℃,保温20~50MIN,使物料完成热分解及焦结过程;再升温至1300~1500℃的条件下还原熔炼40~60MIN,得到块状金属镁。在不同条件下,同一真空炉内完成原料分解焦结、碳热还原,流程简单;原料价格低廉、易得;金属镁块结晶良好;整个反应过程在真空中进行,减少了对环境的污染。

1117

1117

0

0

一种复合材料内盖的铸造方法,涉及铸造方法,特别是在输送渣浆中,易磨损过流件的复合材料铸造方法。首先采用中频感应炉熔炼金属母体材料形成金属液,将碳化钨和高碳铬铁混合颗粒均匀预置在内盖磨损表面,然后合箱、抽气浇注,在浇注系统真空度为0.04~0.06MPA下进行浇注。本发明所制备的过流件的工作面或冲击面为碳化钨颗粒增强复合材料,非工作面为灰铸铁、低铬铸铁、球墨铸铁或35铸钢,具有优异的抗冲击磨损性能;复合材料层与金属母体的界面、以及复合材料层中WC颗粒与基体的界面呈良好的冶金结合,WC颗粒分布均匀。

859

859

0

0

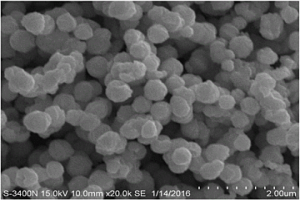

本发明公开了采用电弧熔化超音速气雾化工艺制备AG-NI、AG-FE、AG-W快速凝固复合粉末,AG和NI、FE、W相互具有一定的亚稳固溶度且富NI、FE、W相弥散分布在富AG粉末颗粒中;AG-NI、AG-FE、AG-W快速凝固复合粉末形状为球形,粒度分布90%集中在15~50微米之间、平均粒度35微米左右,复合粉末单颗粒分散、含气量低;生产工期短、效率高、无污染、成本低。在制造AG-NI、AG-FE、AG-W等粉末冶金电触头材料方面有广泛的应用。克服了混合粉末分布不均匀性、分散性差、流动性差、含气量高、生产周期常、不经济、污染环境等缺点。

952

952

0

0

本发明公开了一种提高高炉顶压炼铁方法,涉及冶金技术领域。本发明包括以下步骤:S1:改进筛选原料,改进铁矿石、焦炭的状态;S2:将铁矿石、焦炭、熔剂从炉顶不断地装入高炉内,在布料过程中,通过设置的吸尘设备将原料中夹杂的粉尘彻底吸收掉,避免粉尘进入高炉内;S3:从高炉下部的风口均匀吹进热风,喷入油、煤或天然气等燃料,进行燃烧,燃烧时,通过调整高压阀组阀门开度来提高高炉顶部压力。本发明采取适当提高炉顶压力,降低煤气流速,减少炉内管道气流,提高煤气利用率,在顶压增加后又为加风创造了条件,增加了鼓风质量,冶炼强度提高,并配合上部装料制度的调整,改善炉况顺行程度,提高高炉经济技术指标。

812

812

0

0

本发明涉及一种含水物料高压脱水的方法,属于冶金与化工领域。本发明将含水物料置于密闭反应釜内进行加热至预设温度,在预设温度和预设压力下,含水物料在低氧或无氧状态下保温保压搅拌形成液‑液两相或固‑液两相,经液‑液分离或液‑固分离得到脱水矿物料,其中含水物料为硒渣、铋渣、硫磺渣、海绵铟、锡渣、铅渣或铜镉渣。本发明在高压密闭环境下操作,环境污染小,使用设备简单,脱水效果显著,产物直收率高。

1113

1113

0

0

本发明涉及一种锌氨浸出液中萃取锌的方法,属于冶金技术领域。首先将2-羟基-5-壬基苯甲醛肟和稀释剂混合,然后在加入中性含磷有机化合物混合均匀制备得到萃取剂;向锌氨浸出液中加入上述步骤制备得到的萃取剂,震荡萃取1~3min后,即能得到含锌的有机萃取液;向步上述骤得到的含锌的有机萃取液中按照有机相与水相比为(1~5):(1~5)加入酸性反萃液,震荡反萃1~3min后,即能得到含锌的水溶液。该方法中由于中性含磷有机化合物的加入,萃取剂2-羟基-5-壬基苯甲醛肟的萃氨量大幅降低,有效地提高了锌的萃取效果且该方法能在高pH范围内(9.3~12)、高氨条件下进行萃取。

1161

1161

0

0

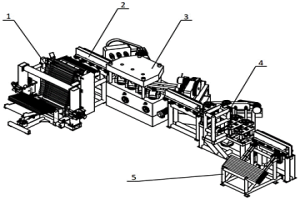

本发明涉及一种全自动导电棒矫直抛光装置,属于有色冶金机械技术领域。本发明包括受棒分棒机、导电棒输送机、导电棒矫直机、导电棒抛光机、拨杆堆料机。三台导电棒输送机分别安装在导电棒矫直机、导电棒抛光机左右两侧,受棒分棒机安装在左侧导电棒输送机前侧,拨杆堆料机安装在右侧导电棒输送机前侧。本发明采用可调整式斜辊进给导电棒的方式,导电棒可一边自动回转一边沿轴向进给,可适应不同尺寸规格导电棒的连续矫直抛光要求;可通过调整电机转速进而调整导电棒的进给速度,从而提高生产效率,满足生产要求。矫直抛光效率高,矫直抛光质量好,可保证工作的连续性和平稳性,有效降低工人的劳动强度。

923

923

0

0

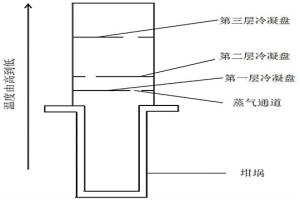

本发明涉及火法冶金技术领域,尤其涉及一种粗银提纯的方法。本发明采用真空蒸馏‑分区冷凝的方法,利用各种杂质元素与银的挥发特性与冷凝特性差异、真空蒸馏炉在竖直方向的温度梯度,借助设计的冷凝装置,在坩埚内得到粗银真空挥发残余物(Sn、Cu、Au、Fe、Ag),在冷凝装置得到分区冷凝的粗银提纯产品及杂质合金(元素组成包括Se、Te、Sb、Pb、Bi、Ag),从而实现了对银的提纯。本发明整个提纯过程在密闭的真空蒸馏炉内进行,工艺流程短、设备操作智能简单、无任何试剂药品添加,无废水废气产生、绿色高效。

755

755

0

0

本发明涉及一种含砷污酸中砷的去除方法,属于冶金和化工环保技术领域。本发明将钢渣进行酸改性、碱改性、热改性或盐改性得到改性钢渣;将改性钢渣加入到含砷污酸中,再加入高锰酸钾超声混合均匀得到混合物A,置于室温条件下反应6~12h,再置于温度为15~45℃、搅拌速度为180~210r/min条件下反应1~3h,过滤得到滤渣和滤液,滤渣为含砷固体,滤液为除砷废液。本发明通过酸改性、碱改性、热改性或盐改性对钢渣进行改性处理,采用改性钢渣对含砷污酸中的砷进行吸附处理形成稳定的含砷固体,去除含砷污酸中的砷。

1006

1006

0

0

本发明公开了一种碳纳米管与氧化亚铜复合粉体的制备方法,属于复合材料制备领域。本发明所述方法将经过处理的碳纳米管和可溶性铜盐溶液分别用喷雾装置雾化成细小液滴通入到加热腔体内,让可溶性铜盐溶液在经过处理的碳纳米管表面吸附、干燥、分解、形核、长大、烧结等过程,生成氧化亚铜与碳纳米管的复合粉体,通过收集装置将粉体保存起来的一种方法。该方法不会破坏碳纳米管的原始形貌,还会在一定程度上对碳纳米管进行纯化,并且制得的复合粉体颗粒尺寸更细小(可达纳米尺度),均匀串联包覆在碳纳米管的表面上,该复合粉体可以用做光催化剂、导电浆料、粉体冶金原料等领域。此外,该方法还具有操作简便,易于实现大规模批量化生产的特点。

751

751

0

0

本发明公开一种采用过硫酸盐作为氧化剂的卤化物提金方法,属于贵金属湿法冶金领域。本发明所述方法为将金矿石进行破碎、磨矿,然后调浆使液固比为2:1~10:1,加入一定量的过硫酸盐与卤化物盐作为浸出剂,调节矿浆的pH≤7,在常温常压下搅拌浸出,最后采用炭浆法回收矿浆中的金。本发明工艺简单,浸出速度较快,金浸出率高,金的回收简单,且与其它卤素提金方法相比价格便宜,无毒,可在中性或弱酸性条件下进行,腐蚀性小,反应温和,不易产生氯气、溴气、碘蒸汽等有毒气体,采用该方法可以使金的浸出率能够在较短的时间内达到80%以上,经济效益十分显著。

1069

1069

0

0

本发明属于冶金工业技术领域,具体涉及一种利用固体电解法从铅膏泥中高效回收铅的方法。一种利用固体电解法从铅膏泥中高效回收铅的方法,包含和膏,涂膏,陈化,溶液配制,固体电解,压团,熔铸等步骤。本发明开创了一种新型、低碳、环保、节能的再生铅回收的方法;本发明的方法在生产过程中不产生“三废”,故无环境污染;采用该方法进行生产,还具有工艺简单流程短,节约能源等特点。

1142

1142

0

0

本发明公开一种用富氧侧吹还原熔炼炉综合处理铜烟尘的方法,属于冶金废弃物综合利用技术领域。将铜烟尘酸浸渣进行配料,制成符合富氧侧吹还原熔炼炉熔炼的砖料,无需脱硫工艺便可投入富氧侧吹还原熔炼炉直接进行还原熔炼,得到一次粗铅、一次铅冰铜、炉渣和含尘烟气;将还原熔炼得到的一次铅冰铜用富氧侧吹还原熔炼炉进行富集熔炼,得到二次粗铅、二次铅冰铜、炉渣和含尘烟气,在此处理过程中,铜烟尘中含有的Bi、Sn、Ag、Au等其他有价金属会进入粗铅部分,在后续精炼过程中进行分离回收。本发明提供的铜烟尘综合处理方法,处理工艺简单,综合回收效率高,使用设备少,处理成本较低。

748

748

0

0

本发明公开了一种从电炉炼锌炉底渣(俗称底铁)回收铁和富集铜锡的方法,属于冶金与化学分离领域,首先将底铁进行切割、破碎处理,在高温下将合金完全融化后,在氧化气氛下对熔融合金液体进行选择性氧化,获得含锡粗铜以及氧化亚铁渣,同时实现铟和部分砷的挥发分离,然后对氧化亚铁渣进行盐酸浸出,过滤后得到滤液与滤渣,对滤液进行除铜以及除铜液深度除杂后,获得纯FeCl2溶液,最后进行喷雾热分解,获得铁红和盐酸,盐酸再生率为95~99%,本发明为电炉炼锌炉底渣的高值化利用提供了一条新途径,该方法绿色、环保、节能效果显著,产业化应用前景较好。

1155

1155

0

0

本发明属于冶金工业技术领域,公开了一种高炉喷煤助燃剂及其使用方法。所述助燃剂由活性铝质量分数不小于95%的铝粉构成;所述助燃剂的使用方法是阻燃剂的用量为原煤质量分数的0.065%~0.10%。本发明采用铝粉为高炉喷煤助燃剂,与原煤混合制粉后喷入高炉燃烧,加快煤粉的氧气扩散速度,促进高炉喷煤煤粉的大分子裂解,实现降低煤粉着火点和加快高炉风口前煤粉燃烧效率的目的,使助燃剂使用成本由传统稀土类约5.13~6.17元/吨铁,降低至本发明的3.23~2.07元/吨铁,具有不含碱金属、助燃效果稳定、使用安全可靠、能有效提高高炉煤比和降低焦比、增加产量、配加成本低,从而有效提升高炉喷煤综合经济效益的特点。

1169

1169

0

0

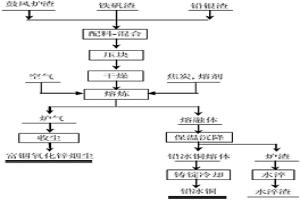

本发明涉及一种从锌冶炼渣中综合回收有价金属的方法,属于冶金化工技术领域。工艺步骤为:鼓风炉渣、铁矾渣和铅银渣按质量比为1~2:2~4:1进行配料,混合后压团、干燥;团块、焦炭、熔剂按质量比4~8:0.5~2:1在造锍熔炼炉中1050℃~1400℃熔炼;熔炼炉气经收尘得到富铟氧化锌烟尘,熔融体在1000℃~1400℃保温沉降得到铅冰铜和无害化炉渣。本发明采用一步熔炼的方法实现锌冶炼渣中有价元素的同步富集和回收,具有工艺流程简单,有价金属综合回收率高、清洁高效的特点。

798

798

0

0

本发明涉及一种锌精矿高压氧浸硫渣的综合利用方法,属于冶金行业中工业废渣综合利用的领域。本发明方法是把硫渣加入到含有水和二硫化碳的浸出槽中,水起到封闭作用,防止浸出过程中二硫化碳挥发,搅拌反应后经真空过滤、蒸馏得到高品质的硫磺产品,滤渣经洗涤、干燥后得到富集锌汞的富集渣;采用上述方法得到的硫磺产品含硫99.5%以上,Hg小于0.02mg/kg,富集渣中Zn含量达到25%左右,Ag1600g/t以上,Hg0.5%左右;本技术不仅可以充分利用工业废弃物硫渣,为硫渣的利用开发一条新的应用途径,变废为宝,同时可减轻冶炼厂的环保压力,降低环境污染,提高企业经济效益。

1129

1129

0

0

本发明涉及一种微波复合还原剂还原钛铁矿制备焊条药皮的方法,属于冶金新技术领域。首先将钛铁矿、复合还原剂、添加剂磨碎至粒度为-50目,然后混合均匀得到混合物料,其中复合还原剂为无烟煤和木炭,添加剂为碳酸钠;将得到的混合物料置于微波高温反应器内,加热还原后,冷却至室温,经破碎、去碳、除杂后制备得到还原钛铁矿;将得到的还原钛铁矿与各原料配料后混合均匀得到焊条药皮。本方法采用复合还原剂,该复合还原剂针对现有技术中木炭还原剂成本较高,煤粉还原剂的还原效果不好,本发明采用无烟煤和木炭按照特定的比例组合形成复合还原剂,降低了成本且还原效果较好,其次本发明通过加入添加剂缩短了反应时间。

1058

1058

0

0

本发明属于冶金领域,更具体地说,是涉及一种复合阳极板在锌电解中的应用。板体分为三层,中间层为铝片、铝合金片、钛片、钛合金片、镀膜钛片中的一种,两边为铅板;其可应用于锌电解中,作为阳极电解板。本发明极大的提升了阳极的优良导电性,同时由于电阻降低并降低槽电压,试验证明,与3200度/t.Zn的平均电耗比较,可达到节电10-16%的显著效果。

866

866

0

0

本发明公开了一种新型银稀土氧化物合金及其制备方法,该法采用化学还原法和高能球磨法相结合制备纳米银与稀土氧化物粉体,并用粉末冶金工艺制备新型银稀土氧化物电接触材料,该触头材料具有较高的硬度、密度和电导率。银稀土氧化物电接触材料的重量百分比化学成份为:3.0~8.0%Y2O3,2.0~8.0%La2O3,余量为Ag。本发明使用的原料易得且原料少,成本低;用化学还原法和高能球磨法相结合制备纳米银与稀土氧化物粉体工艺简单,易工业化生产,绿色环保,触头的使用寿命延长,具有较高的硬度和密度,且触头材料具有优良的电性能,同时具有耐磨、耐蚀、耐电弧烧损和抗熔焊等电接触性能,从而提高了电器的接触性能及可靠性。

中冶有色为您提供最新的云南昆明有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!