全部

986

986

0

0

本发明涉及一种配煤炼焦方法,特别涉及一种生产低反应性、高热强度焦炭的煤岩配煤炼焦方法。解决煤岩学指导配煤炼焦不易操作,难以发挥煤岩学指导配煤炼焦的优势的问题。步骤:1)把各不同种类的炼焦用煤,进行指标分析,及煤的镜质体反射率和煤岩显微组分测试:2)按煤的镜质体反射率不同分布区间的比例进行配比;3)取配煤样本检测配煤粘结指数G值,计算出与配煤镜质组组分含量Vt(%)的比值;4)配煤熔融比不在1.08-1.20,循环第二步;5)装炉炼焦。本发明引入熔融比来确定配煤比的配煤炼制高热性能冶金焦的方法,可对特殊成因的炼焦煤进行合理使用,流程简便,易于操作,稳定了焦炭质量,使炼焦煤资源达到合理使用。

846

846

0

0

本发明提供一种超超临界电站锅炉管材用镍基合金及制备方法,属于冶金领域,其化学成分的质量百分比为:23.5~25.5%Cr;19.0~23.0%Co;1.4~1.9%Al;1.05~1.4%Ti;1.2~1.5%Nb;0.3~0.5%Mo;0.03~0.06%C;0.002~0.006%B;0.04~0.07%Zr;≤0.5%Si;≤0.5%Mn;≤0.003%S;≤0.005%P;≤4.0%Fe,余量为Ni及不可避免杂质元素。其中,Al+Ti≥2.45%,Ti/Al=0.75~0.95。本发明得到的镍基合金管材可以满足先进超超临界电站锅炉过热器/再热器的使用环境要求。

1059

1059

0

0

一种23辊拉伸矫直机拉矫薄钢带的调整方法,属于冶金领域,它的工作辊直径是12mm,中间辊直径是20mm,支承辊直径是24.5mm,每根辊子的圆跳动不超过0.002mm,工作辊和中间辊间隙不超过0.02mm,辊盒其他部件的加工精度不能超过0.05mm,进行拉矫时,初始延伸率设定为0.30%,建张力后延伸率设定为0.40%~0.55%;钢带入口缝隙设定为-3.90~-4.00mm,出口缝隙设定为-1.00mm,出口缝隙偏移量为-0.10mm;制动张力为0~200KN。本发明不仅没有出现断带的情况,而且得到了理想的板型,表面光洁度也得到了保证。

963

963

0

0

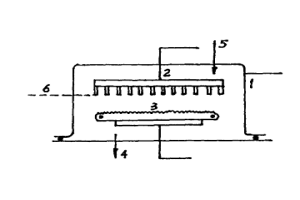

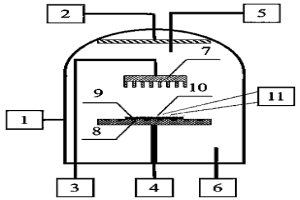

本发明涉及一种高碳锰铁合金粉的固相脱碳方法,是针对锰铁合金粉含碳高的实际情况,采用固相脱碳技术,以碳酸钙粉为脱碳剂,以氮气为脱碳保护气体,在微波脱碳炉中进行脱碳,微波加热温度1000℃,加热时间60min,微波加热比功率为10KW/1kg,脱碳率可达到85.78%,获得的中低碳锰铁合金用压块机压块,可制成块状物料进行使用,其中含有的氧化钙为良好的脱硫脱磷剂,产生的一氧化碳气体可回收利用,本方法无冶金废渣排出,无废气废渣废水污染,是清洁脱碳技术,是理想的高碳锰铁合金的固相脱碳方法。

1015

1015

0

0

本发明公开了一种利用废弃镁钙砖生产球团矿的方法,其生产工艺包括:废弃镁钙砖预处理、与铁精矿进行预配料、润磨、然后与皂土配料、混料、造球、干燥预热、焙烧和冷却。采用本发明生产的球团矿MgO含量为1-3.8%,抗压强度≥2270N/个球,与现有技术相比,球团矿软化开始温度提高50-150℃,软化区间降低50-115℃,球团高温冶金性能改善,有利于提高高炉冶炼透气性,有利于增铁节焦。

1133

1133

0

0

本发明为一种硬质合金表面制备金刚石涂层的方法,该方法是先使用化学气相沉积法在硬质合金表面制备SiC晶须,然后使用双辉等离子体表面冶金技术在制备了SiC晶须的硬质合金表面制备难熔金属碳化物渗镀层,最后以渗镀层为过渡层制备金刚石涂层。本发明制备的金刚石涂层包含了与基体冶金结合且SiC晶须增韧的难熔金属碳化物过渡层,具有高的结合强度。

830

830

0

0

本发明属于冶金企业生产设备,具体涉及一种修磨机编码器安装方法。使转轴与编码器轴之间实现了柔性联接,减少了支架的安装误差,允许转轴与编码器轴的实际转动中心线存在2mm以内的径向偏差量,同时允许轴向产生2mm以内的窜动量,完全满足了目前修磨机生产要求,消除了编码器安装装置断裂故障。

983

983

0

0

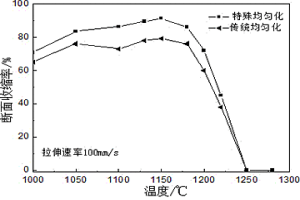

本发明涉及一种钼合金无缝管的挤压方法,它包括下述依次的步骤:Ⅰ坯料准备粉末冶金坯料要求:中心通孔Φ60mm±5mm,长度500~1500mm;Ⅱ加热过程 入炉口炉温600±20℃;环形炉温度:850±10℃;Ⅲ 一次感应加热 感应加热温度1300±10℃,均热时间1~3min,总时间控制在5~7min。Ⅳ扩孔 玻璃粉润滑后进入扩孔机;使用扩孔锥完成扩孔;Ⅴ二次感应加热目标温度1300±10℃。Ⅵ 挤压管料润滑后入挤压机;挤压速度100-120mm/s,挤压比不大于6,断面收缩率不大于83.3%。本钼合金无缝管的挤压方法制成的钼合金无缝管的密度达到10g/cm3以上。

1035

1035

0

0

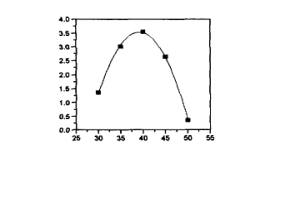

本发明铁、钨、钼、钴型表面时效硬化合金属固 态表面冶金范畴, 具体涉及一种表面铁、钨、钼、钴合金的制备 及固溶时效处理工艺。本发明的技术特征是制备钨、钼、钴源, 利用双层辉光离子渗金属技术在选定基材表面形成铁、钨、 钼、钴高合金层, 通过固溶和时效处理, 产生显著的时效硬化。 本合金具有热处理工艺简单, 热处理后工件必须变形小, 处理后 获得非常高的硬度的特点。渗金属后通过固溶时效处理, 硬度就从固溶态的400Hv0.2左右上升到1000~1200Hv0.2。铁、钨、钼、钴型表面时效硬化合金可用于制作刃具及用于高耐磨领域。

892

892

0

0

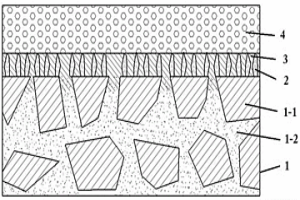

一种减少镍基高温合金铸锭缩孔深度的方法,属于冶金领域,即在真空感应冶炼镍基高温合金时,在铸模内表面均匀涂刷第一种悬浮液;在铸模上部的1/3~1/4型腔高度内表面均匀涂刷第二种悬浮液;涂刷悬浮液后的铸模经过200~300℃且2~4小时的烘烤后,放入真空炉中;所述Al2O3、CaO、MgO和TiO2粒度在200~500目;铸模烘烤温度在200~300℃,烘烤时间在2~4h。采用本发明得到的镍基高温合金铸锭表面质量光滑,缩孔深度浅,无二次缩孔存在,显著提高成材率。

1145

1145

0

0

一种2250mm轧机飞剪切尾带钢实际速度的控制方法,属于冶金企业热轧带钢飞剪切尾控制技术,它包括飞剪前面设置的两个金属热检装置,其特征是在两个金属热检装置之间设置一个激光测速仪;带钢实际速度V?=?V1?*?V激光?/?V2?+?VT;?其中,V1为带钢离开激光测速仪时F1的实际速度;VT=-0.02~0.022;V激光为带钢离开激光测速仪时激光测速仪检测的带钢速度;V2是带钢离开后面的金属热检装置时机架F1的实际速度。本发明改善了飞剪剪切的稳定性,故障率明显降低,取得了良好的效益。

750

750

0

0

一种包装宽幅不锈钢板的方法,属于冶金行业产品的外包装方法,通过下述步骤实现:放置与钢板外形尺寸相同的托架;用复合纸能将钢板和瓦楞纸板全部包裹住;再用胶带纸将接口处粘牢;在钢板垛上方的四个棱角处放置防水纸护角,要求接口搭接,拐角部位要折叠成自然直角,并确保横向护角不脱落;用包装带及其锁扣将钢板垛打横向捆带和纵向捆带捆绑住。本发明操作方便简单,易掌握,有效地解决了这个世界上最宽的最大的钢板包装质量的技术难题,具有很好的实用价值和推广应用价值。本发明的包装结实美观,从而达到保护钢板表面的目的。

1034

1034

0

0

锯切工具离子渗金属技术,属表面冶金范畴。本发明的主要目的和技术特征是,在低真空气体 放电所形成的低温等离子体的条件下,利用不等电位 的空心阴极效应,使被处理的普通碳钢锯切工具加热 到高温,并使钨、钼等欲渗合金元素溅射到该锯切工 具的锯齿表面,再经扩散过程而形成包含钨、铬、钼、 钒、钛等合金元素的类似于高速钢成份的合金层。此 后,若再经渗碳、淬火及回火处理便可。

1106

1106

0

0

本发明公开了一种炭/炭复合材料耐高温氧化涂层的制备方法,该方法通过以下技术方案实现:使用等离子体表面活化技术和双辉等离子表面冶金技术,先用氢等离子体刻蚀,活化炭/炭复合材料工件表面;然后以镍靶作为源极,在工件表面制备镍渗层;再以铬靶作为源极制备镍?铬复合渗镀涂层,最后使用硅氧烷作为前驱体、氧气作为反应气体,在工件表面制备氧化铬和氧化硅的复合涂层。本发明制备的涂层与基体结合强度高,涂层成分呈梯度分布,能够提高炭/炭复合材料的耐高温氧化性能。涂层的制备在一种装置中完成,工艺简单、成本低。

925

925

0

0

一种常温改性活性炭有机硫脱硫剂及制备属于 气体净化脱硫剂制备领域。该脱硫剂用球形或柱状活性炭为载 体经水煮真空干燥后, 用含0.5~15%载体重量的KOH、 K2CO3或KI与乙二胺和乙醇的混合液, 在室温 ~90℃范围内等体积浸渍法浸渍, 然后在室温至在100℃ 下干燥和150~350℃下的惰性气体中焙烧活化而制得。该 脱硫剂在室温下对有机硫有很好的吸收能力。可用于合成 氨、合成甲醇、石油和天然气等化工原料气的净化以及电子 、纺织、冶金和化工中的环境保护行业。

1062

1062

0

0

本发明属于钢铁冶金领域,涉及一种6%Mo超级奥氏体不锈钢及其制备方法。所述制备方法包括:(1)将本钢种返回料与合金原料进行配料;(2)将配料加入电炉,待炉内配料全部熔化,加入硅铁进行还原,出钢后扒渣;(3)将钢水转入AOD炉进行冶炼,冶炼过程全程吹N2,然后吹O2脱碳的同时加入金属原料,待碳达到目标含量后停止吹O2,调整温度后依次加入硅铁、钢铝丸及金属锰,扒渣、出钢;(4)钢水进入LF炉,调整温度,待渣面铝粉化完后,采用喂线机加入硅钙线,开始强搅拌,强搅拌结束后加入硼铁,弱搅拌,出钢,得到6%Mo超级奥氏体不锈钢。本发明制备的6%Mo超级奥氏体不锈钢纯净度高,铸坯氧含量不超过0.0015%,通过添加适量B合金,提高了铸坯的加工性。

911

911

0

0

本发明公开一种铝锶钨中间合金及其制备方法,属于新材料及冶金技术领域,采用的技术方案为:一种铝锶钨中间合金,成分为AlSr10Wx(x=1‑5),Sr为10wt.%、W为1‑5 wt.%、Al为余量;将WO3和由CaF2、NaCl、KCl、Na3AlF6组成的熔剂,混合进行球磨后预热;将预热后的混合粉末用铝箔包住压入到熔化的铝锶中间合金,采用声磁耦合处理5‑20min;处理后静置5‑15min扒渣出炉浇铸;利用本方案制备铝锶钨中间合金收得率高;所制备的铝锶钨中间合金既可以变质铸造铝硅合金中共晶硅相又可以同时变质富铁相,强化再生铝合金中富铁相变质效果,并可提升铝合金的力学性能。

916

916

0

0

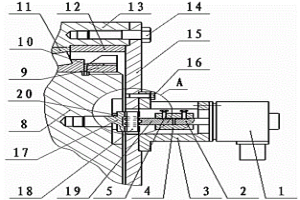

本发明是适用于冶金铸造起重机吊运钢水包的回转机构。由于采用了一个推力轴承和两个径向轴承取代了庞大的回转支承,用一根吊叉轴取代了大型承载构件,因此,结构简单、构件受力状态合理、制造成本较低;由于增加了定位装置,因此,机构既能任意回转,又能按需要角度定位,操作灵活方便。是起吊钢水包的一种先进的回转机构。

837

837

0

0

本发明属于冶金行业生产设备的辅助设施,具体涉及热连轧精轧机故障空设过渡装置,它包括上芯轴、下芯轴,其特征是上芯轴设置在下芯轴的上方,上芯轴上套有辊套,下芯轴上套有辊套,上芯轴的轴头设置在轴承上,下芯轴的轴头设置在轴承上,轴承均设置在轴承座上,设置上芯轴的轴承座固定安装在支架上,设置下芯轴的轴承座固定设置在支座上,支架固定安装在设置下芯轴的轴承座上,上轴承座的上端设有调节装置。当热连轧生产线运行中的其中一台轧机发生断辊或断轴的故障时,将本发明替换发生故障的轧辊,能够替代故障轧机轧辊,停产拆卸安装过程仅需要几个小时,就可以恢复生产,将带钢从前一台轧机向后一台轧机过渡运送,运行中故障轧机为空设状态。

1214

1214

0

0

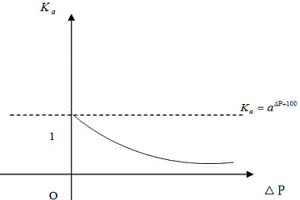

热连轧特殊钢动态自适应压下控制方法,属于冶金轧钢领域,即在精轧机组每个机架带钢咬钢0-2秒期间,对机架压下装置进行修正控制;即采用轧机修正压下弹跳量△h′=Ka*△h=Ka*f(△P,M, B)控制,式中,△h为常规轧机压下弹跳量,M为轧机刚度系数,B为带钢宽度,△P为轧制压力差,Ka为系数,△h=f(△P,M, B),△P=ABS(实测轧制压力-设定压力),,0<≤1。本发明可使热轧带钢有效地解决精轧压下的大幅动作,减少活套的动作异常。通过压下动态自适应控制算法,保证了轧制稳定,提高了产品厚度合格率,大大降低了精轧轧制故障和设备故障。

1065

1065

0

0

一种碳化硅颗粒增强镁基复合材料及制备方法,属于金属基复合材料领域,其特征在于是一种是以纯Mg粉末、Al粉末和SiC颗粒微粉为原材料,采用粉末冶金和多向锻造法制备的碳化硅颗粒增强镁基复合材料。通过粉末冶金和多向锻造两种成型方法,使镁合金基体与SiC颗粒之间具有良好的浸润性和结合性,而且消除了粉末冶金成型过程中残留在材料内部的孔隙,最终获得了SiC颗粒均匀分布,镁合金基体晶粒细小的镁基复合材料,使该复合材料具有更好的力学性能。与其它颗粒增强镁基复合材料制备方法相比,本发明采用固态成型方法,工艺简单,成本低廉,易于实现工业化,能制备出具有力学性能优良的SiC颗粒增强镁基复合材料。

876

876

0

0

本发明属于粉末冶金制造领域,是一种异形精密多孔元件的制造方法,可一次成形异形结构,制品的柔韧性好,尺寸精度较高,主要技术特征是将(重量百分比)88—96%的金属粉末与4—12%的热塑性粘结剂均匀混合,在注射成形机上成形,而后再脱除型坯中的粘结剂,根据不同材料按常规温度及气氛烧结。

787

787

0

0

本发明公开了一种在医用金属表面制备抗菌合金纳米柱的方法,属于材料表面改性技术领域。该方法利用等离子表面冶金技术,在阴极工件表面引入泡沫金属,通过氩离子和源极溅射出的金属粒子对泡沫金属产生轰击溅射作用,并结合泡沫金属微观结构上所具有的掩模特性,在医用金属表面制备抗菌合金纳米柱,其金属元素由源极与泡沫金属共同提供。本发明将表面冶金技术与具有掩模特性的泡沫金属进行结合,可以一次性制备合金纳米柱,过程简单且成本较低。所制备的纳米柱与基体属于冶金结合,并且可以实现抗菌元素的有效负载与释放。

770

770

0

0

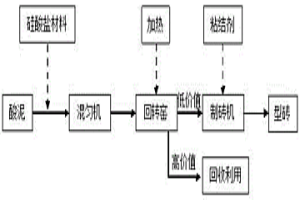

本发明公开了一种回转窑低温干化改性含铬酸泥制型砖的方法,使用回转窑干化改性含铬酸泥制型砖,将原有害、无用冶金固体废物转化为建筑、路基材料;通过低温回转窑干化改性含铬酸泥制型砖。本发明解决了冶金酸泥直接配入烧结系统导致烧结产品质量不稳定、烧结过程产生含酸烟尘的问题,将处理后冶金酸泥含铁高产品分别送至烧结、炼铁、炼钢、钢渣分选等工序消纳利用,含铁低产品送至制砖线,不但解决了烧结过程回收处理产生的生产问题,同时最终产的酸泥压制型砖质量稳定、安全可靠,达到环保清洁生产要求。

1051

1051

0

0

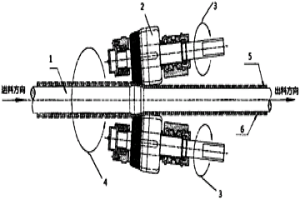

本发明公开一种双金属复合毛管的制作装置及制作方法,涉及金属复合管冶金结合制造技术领域。本发明中的双金属复合毛管的制作装置,包括机架、行星架、多个轧辊和芯棒,通过轧辊上的螺纹段、辗平段和规圆段,使外复层管表面及双金属界面产生塑性变形后重新规圆。本发明中的双金属复合毛管的制作方法,使双金属界面发生剧烈的塑性变形,增加了界面金属相互之间的结合面积,并促进了界面金属表面的氧化层破裂。在轧制余热的作用下,界面金属原子相互扩散形成牢固的冶金结合的双金属复合毛管,之后再进行热轧或冷轧,制造出不同规格的强化冶金结合的双金属复合成品管。

1030

1030

0

0

一种利用磨屑制作竖炉碳砖的方法,属于原料成型加工技术领域,按照质量份配料为除灰尘1400-1600份;还原剂0-360份;粘结剂100-350份;磨屑20-200份;将上述原料搅拌均匀,加入100-360份的水,再次搅拌均匀,在模具中成型后,养护1-7天后,供竖炉等设备冶炼。本发明可减少粘结剂即水泥的使用量,提高了碳砖强度及冶金性能,实现了废弃资源高效利用;减少了冶金燃料及辅料的使用量,减少了渣量。

1171

1171

0

0

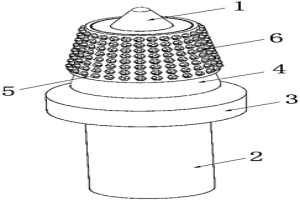

本实用新型为一种表面含有超硬耐磨颗粒的高耐磨截齿,解决了现有截齿耐磨性能不足的问题。本实用新型包括齿体和硬质合金头,齿体包括由下而上一体成型的齿柄、齿根和齿头,硬质合金头焊接固定在齿头顶端的中心处,硬质合金头、齿头、齿根和齿柄位于同一轴线上,齿头的外壁上自上而下1/3至2/3高度的部分设置有硬质冶金层。本实用新型截齿通过在齿头上设置硬质冶金层,来改善截齿的耐磨性能,硬质冶金层能够有效为截齿的齿体提供有效的保护,同时改善由于齿体耐磨性不足导致的硬质合金头掉落的现象;另外硬质冶金层内的超硬耐磨颗粒裸露在外,可增加截齿的锋利度,提高截齿的工作效率。

中冶有色为您提供最新的山西太原有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!