全部

711

711

0

0

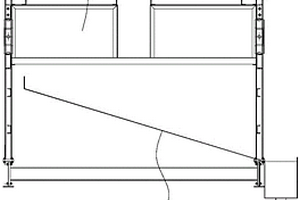

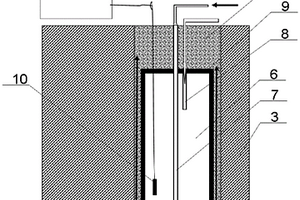

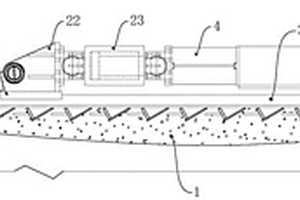

本实用新型涉及钒冶金设备领域,尤其是一种有效实现物料固液分离,且较好的控制滤液浓度的带式过滤机集液槽结构,包括带式过滤机本体,所述带式过滤机本体内设置有集液槽,所述集液槽为倾斜布置,所述集液槽倾斜的最低端与分液槽连通。在实际使用时,集液槽上的物料由于集液槽的倾斜布置,可以在重力作用下自然的向集液槽的低点流动,由于可以使滤液和物料沿集液槽倾斜面均匀流下,因此也就顺利的实现了固液分离,这样的分离方式也防止了积料的产生,杜绝了集液槽积料的现象,大大的降低了操作工人的劳动强度。本实用新型尤其适用于氧化钒的滤液和物料分离之中。

891

891

0

0

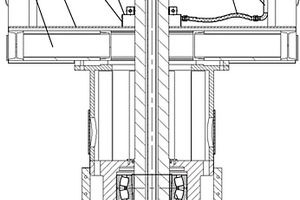

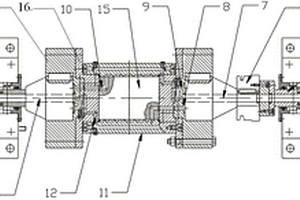

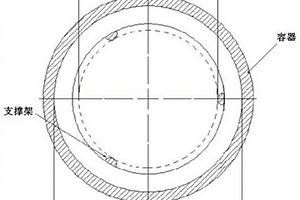

本实用新型涉及冶金技术领域,特别是涉及一种用于铁水脱硫的搅拌设备,其包括转动轴、用于支撑转动轴的支撑部、遮盖支撑部的腔体机构和用于输送压力气体的气体管路,气体管路连通于腔体机构,通过气体管路能够向腔体机构内输送压力气体,以实现腔体机构的内部压力大于腔体机构的外部压力。通过以上结构设置,在转动轴和支撑部运转的状态下,无需对遮盖支撑部的腔体机构进行绝对地密封,而通过气体管路输入压力气体,实现内部压力高于外部压力,从而避免了腔体机构外部的颗粒杂质进入腔体机构内部,从而避免支撑部被污染和磨损,提高支撑部的工作运行寿命。因此,通过本实用新型的应用将明显提高了搅拌设备的耐用性,同时降低维修和使用成本。

1027

1027

0

0

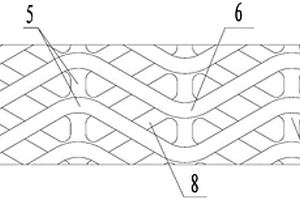

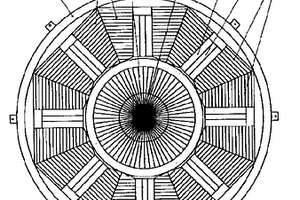

本实用新型公开了一种用于卧式辊磨机的啮合式粉磨装置,属于冶金生产设备设计制造技术领域。提供一种使用寿命长、粉磨的各个阶段均适用的用于卧式辊磨机的啮合式粉磨装置。所述的啮合式粉磨系统包括设置有衬板的回转体和包覆有粉磨层的磨辊,所述的磨辊布置在所述的回转体内,并随所述回转体的转动而转动,在所述的粉磨层和所述的衬板上分别设置相互适配的研磨凸起,设置在所述粉磨层上的研磨凸起与所述的粉磨层一体成型,设置在所述衬板上的研磨凸起与所述的衬板一体成型;粉磨过程中,位于所述回转体内的矿物料通过分别设置在所述粉磨层和所述衬板上的研磨凸起,在啮合的过程中相互配合的粉磨成规定细度的粉料。

1159

1159

0

0

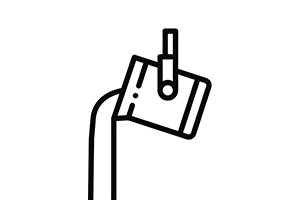

本实用新型涉及自动平衡高压截止水阀,用于石油、化工、冶金等工业高压液体输送,它公开了有增压电磁阀,减压电磁阀,滑杆,所述的压盖、连接筒、三通连接筒、压套从上至下依次连接安装,连接筒与三通连接筒连接后形成的腔中设置有滑杆,三通连接筒底部与压套连接口为高压进水口,此口通过管道与增压电磁阀的一端连接,增压电磁阀的另一端通过管道与压盖中间处的通孔和减压电磁阀的一端连接,减压电磁阀的另一端连接排压管。本实用新型的优点是结构合理,使用寿命长及安全可靠,开启或关闭动作迅速,不存在动力机构内的杂质与输送液进行交叉污染现象。

937

937

0

0

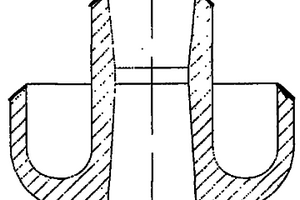

本实用新型涉及金属材料及冶金领域技术领域,具体公开了一种镁合金甩带用急冷辊包括铬锆铜套、同轴设于铬锆铜套内的铝芯轴、同轴设于铬锆铜套两端端部的两个密封法兰A、同轴设于密封法兰A外侧的密封法兰B,所述的密封法兰B外侧分别同轴安装出水口轴和进水口轴,所述的出水口轴和进水口轴外安装有轴承和密封法兰,所述的铬锆铜套、铝芯轴、密封法兰A和密封法兰B内部均设有相通的冷却通道,所述的冷却通道分别与所述的出水口轴和进水口轴相通。采用螺旋水道与直水道相结合的交叉循环冷却结构,增加冷却面积,提高冷却水流速,改善冷却效果,铝合金芯轴减少用水量同时增加冷却面积,改善甩带铜辊的温度均匀性,提高甩带质量的稳定性及急冷辊的使用寿命。

909

909

0

0

本实用新型公开了一种新型氧枪系统在镍合金精炼中的运用,通过对氧枪系统的优化设计和技术革新,提供了一种合理的氧枪系统结构和形式。同时也使本技术在电弧炉炼钢和合金精炼生产中得到了广泛的运用,创造了较大的经济效益和社会效益。一种新型氧枪系统其特征在于设置有氧枪、氧枪移动系统、制氧系统、供氧系统;氧枪由电弧炉的出渣口插入吹氧。本实用新型特点:打破了传统的氧枪安装方式,氧枪由电弧炉的出渣口插入吹氧,避免了氧枪升降和换枪两大繁琐装置。使用时,只需用冶金用的桥式起重机吊或人抬到出渣平台上,根据炉内所需吹氧情况,通过调节氧枪的调整座和氧枪离电弧炉出渣口的距离,调整氧枪的高度和吹氧强度即可。该氧枪系统由于操作灵活,使得熔池铁水搅拌均匀性好和强度高;铁水的成份和温度也更加均匀,产品质量好。?

942

942

0

0

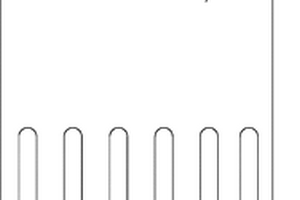

本实用新型公开了一种滚筒结构,尤其是涉及一种滚筒干燥机的滚筒结构,属于冶金生产设备制造技术领域。提供一种在物料干燥过程中,能有效避免湿度较大的物料集结粘附的滚筒干燥机的滚筒结构。所述滚筒结构包括滚筒本体和安装在所述滚筒本体内的至少三件扬料板,在所述各件扬料板上均分别设置至少两条过料孔。

971

971

0

0

本实用新型提供了一种大型石灰立窑内的棱锥体结构,在窑体内具有炉栅和炉栅支撑柱,炉栅由炉箅、中心分布台、分料棱锥体、放料口和放料杆组成,钢结构件的分料棱锥体为均布的条状结构或钢结构件的分料棱锥体为均布的孔状结构。它具有通风性好,能使燃料充分燃烧。使石灰产量大为提高,且能生产一级和特级冶金石灰。用于生产磷酸氢钙与普通石灰相比,可节约石灰30%;用于炼钢,可节约石灰40%;用于生产铁合金和电石,可节约石灰20%。

951

951

0

0

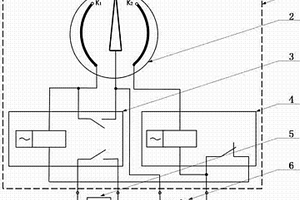

本实用新型涉及一种带状态保持的机械式电接点压力表,包括外壳、压力表、常开继电器、常闭继电器、控制信号输出端子和电源输入端子。其特征在于:压力表的下限接点K1串联常开继电器的线圈,常开继电器的线圈输出经过常闭继电器的常闭触点、常闭继电器的线圈后,和压力表上限接点K2相连。压力表的指针和下限接点K1端连接常开继电器的一组常开触点,常开继电器的另一组常开触点两端引出接控制信号输出端子。压力表的指针与常闭继电器的线圈非K2端接电源输入端子。本实用新型以其结构简单、可靠性强、使用方便快捷、低成本等优势可广泛应用于石油、化工、冶金、电站等压力控制。

1182

1182

0

0

本发明提出一种熔融盐分解硫化氢制取单质硫和氢气的方法和装置。具体使用熔融盐将硫化氢直接催化分解得到氢气和硫单质,熔融盐可以使得硫单质漂浮在熔盐上方,使得氢气和硫有一个空间分离的作用,同时加入催化剂提高硫化氢转化效率。本发明提供的反应装置可发展成为一个原位快速转化硫化氢分离为硫和氢气的设备,可以使得生成物(硫和氢气)在不同温度区间都可方便收集。本发明的方法适用于天然气、石油和煤化学工业中的含硫化氢气体的处理,也可用于海洋、冶金等含硫化氢气体领域。

1016

1016

0

0

本发明涉及冶金工程施工技术,公开了一种高炉炉缸残铁爆破方法。本发明公开的高炉炉缸残铁爆破方法,包括如下步骤:设计残铁爆破参数和炮孔分布;利用钻机在残铁上开设炮孔;在炮孔中装入炸药,炸药上设置雷管孔安装雷管,炸药中间设置冷却通水孔,冷却通水孔贯穿炸药,在炸药和炮孔之间填塞可过水的填塞物,在起爆前,向通水孔中通入冷却水对炸药进行冷却;准备就绪,人员撤至安全地点后,立即进行爆破。本发明采用爆破法进行高炉炉缸残铁的拆除,相较于气割和绳切割,其拆除速度快几倍,可以充分节省施工时间,提高工作效率,节约了施工成本,并且在炸药上设置通水孔进行通水冷却,防止残铁内的热量残留升高炸药温度而造成安全事故。

1098

1098

0

0

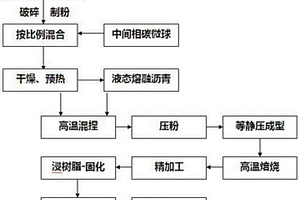

本发明公开了一种等静压成型制氟碳阳极板的制备方法,将石油焦、沥青焦制成粉料,并与中间相碳微球按一定比例混合,进行热混干燥,按比例加入液态熔融煤沥青进行高温混捏,制得糊料;将糊料冷却,破碎压粉,装入橡胶模具中,密封抽真空,冷等静压成型制得生坯;将生坯置入不锈钢桶内,底部和侧部均以石英砂作填充料,顶部覆盖冶金焦粉作为保温隔料,放入带盖环式焙烧炉内,经缓慢升温至1200℃,保温20‑30h,降温、冷却后制得毛坯料;对毛坯料按照阳极板尺寸铣削精加工,再用环氧树脂进行高压浸渍‑固化处理,再经连续式推板窑在1000℃快速高温炭化,得到氟碳阳极板成品。本发明利用焦化副产品为原料,通过等静压成型工艺,一次焙烧即可制得具有结构致密、均匀性好、机械强度高、生产周期短的制氟碳阳极板毛坯料,再经浸树脂封孔处理,得到气孔率低、孔径小、耐电流密度高的制氟碳阳极板成品。

975

975

0

0

本发明属于冶金领域,特别涉及一种低杂质AlV55合金的制备方法。本发明所要解决的技术问题是提供一种低杂质AlV55合金的制备方法,包括以下步骤:A、将高纯V2O5、高纯金属Al和高纯CaO按质量比1﹕0.771~0.824﹕0.201~0.254混合均匀,然后用点火剂引发进行铝热反应,铝热反应结束后保温,冷却后将合金破碎;B、取破碎后的合金与高纯金属Al按质量比1﹕0.189~0.264混合均匀,在惰性气氛下精炼,得到低杂质AlV55合金。本发明方法能够制备得到杂质低、成品率高的AlV55合金。

1130

1130

0

0

本发明公开了一种环保型粗四氯化钛高精过滤装置和沉降方法,属于冶金化工技术领域。所述装置包括粗四氯化钛高位槽、一次沉降槽、清液储罐、二次沉降槽、静置清液储罐、泥浆罐、金属过滤器、连续沉降槽、泥浆运输罐、粗四氯化钛成品罐。对于固体杂质含量10~220g/L的溶液首先进行两级静置沉降处理,然后将沉降后的上清液和粗四氯化钛通过金属过滤器过滤,通过连续溢流沉降处理,这种方式可直接处理较高固相物杂质的粗四氯化钛,连续稳定分离粗四氯化钛中的不溶固体杂质,大幅提高了四氯化钛的生产效率和精制系统粗四氯化钛的回收率,一方面有效提高了精制蒸馏残渣中的高固相物溶液的回收,另一方面降低了粗四氯化钛精制过程中质量波动。

945

945

0

0

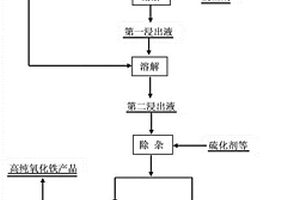

本发明提供一种褐铁型与镁质型红土镍矿组合高效利用的方法,属于冶金和化工的交叉技术领域;包括:S1、将褐铁型低镍红土镍矿经酸浸得到的渣再用酸常压浸出、过滤,得到第一浸出液;S2、将红土镍矿经火法冶炼,得到镍铁合金;S3、将所述第一浸出液配酸与水后浸出所述镍铁合金,得到第二浸出液;S4、在所述第二浸出液中加入除杂剂进行净化除杂、过滤,得到高纯亚铁溶液以及硫化镍钴产物;S5、将所述高纯亚铁溶液加入氧化剂及磷源合成二水磷酸铁。本发明工艺流程高效简洁,酸综合利用率高,拓展了制备磷酸铁原料的范围,且组合应用使红土镍矿中的镍、钴、铁元素充分高值应用在新能源、储能电池材料中。

881

881

0

0

本发明属于钢铁冶金技术领域,具体涉及一种无氟精炼助熔化渣剂及其制备和使用方法。针对现有无氟化渣剂生产成本高,制备流程复杂的问题,本发明提供一种无氟精炼助熔化渣剂,其组成包括:按重量百分比计,主原料连铸铸余渣尾渣40~60%、钒铁冶炼刚玉渣20~40%、工业碳酸钡8~20%;还包括主原料总质量的3~4%的辅料成型结合剂。本发明还给出了上述化渣剂的制备和使用方法。本发明的化渣剂化渣效果好,可有效代替萤石,降低生产成本。本发明采用干法压球的方式,通过试验确定合适的压球参数,生产工艺简单,效率高,成本低,适宜工业化运用。

1207

1207

0

0

本发明属于冶金技术领域,具体公开了一种含钛硅合金包芯线,该包芯线包括芯层和包裹所述芯层的外层,其中,所述芯层含有50‑99重量%的钛硅合金、1‑50重量%的铁粉。本发明的包芯线无论是用在LF还是在RH精炼中对钢液钛合金化,均使得钛的收得率可达到83%以上。

746

746

0

0

本发明公开了一种大吨位物体水平推移结构及高炉随动反推方法,涉及冶金工程施工技术领域,解决大吨位物体通过液压装置沿轨道进行水平推移时,轨道不能在各个位置提供安全稳定的反作用力的不足,采用的技术方案是:大吨位物体水平推移结构,包括基础、设置于基础上表面的至少两组推移通道,以及安装于推移通道上的液压装置;基础的顶部设置凹槽,凹槽的两侧设置两条轨道,凹槽的底部间隔布置止推槽;液压装置包括反推杆、反推座和液压缸,反推杆的一端位于止推槽、另一端与反推座可转动连接,止推槽为液压装置的顶推提供反作用力。反推杆可落入不同位置的止推槽,为液压装置持续提供稳定且安全的顶推反作用力,本发明适用于高炉的随动反推。

947

947

0

0

本发明公开了一种导热系数的测试方法,属于冶金技术领域。导热系数的测试方法为采用激光导热仪为主体设备进行测试,具体为:a.确定材料的软熔温度和测试上限温度;b.测量待测试样的原始尺寸,通过实验得到上限温度时待测试样的膨胀量,根据公式得到待测试样的热膨胀率;c.测量承载容器的尺寸和容器底部支撑架的尺寸,根据公式确认待测试样的测试尺寸并制备测试样品;d.测试样品表面喷涂石墨后放入承载容器,样品上放蓝宝石片,承载容器放入激光导热仪,放置导流装置,进行测试得到导热系数。本发明可安全有效地测试样品高温条件下的导热系数,保障设备仪器安全,可有效解决现有合金材料导热系数的测试方法容易造成检测仪器损伤的问题。

944

944

0

0

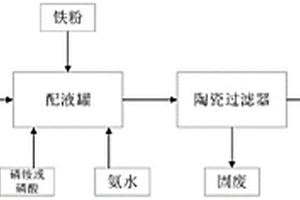

本发明提供了一种钛白工业副产物绿矾粗固的净化方法,属于矿物加工和湿法冶金技术领域。本发明提供的净化方法包括以下步骤:(1)将绿矾粗固与水混合,得到绿矾粗固料液;(2)向所述绿矾粗固料液中依次加入铁粉、磷试剂和氨水进行净化,将所得净化料液进行固液分离,得到硫酸亚铁溶液。采用本发明提供的方法将绿矾粗固进行净化,能够充分去除其中的杂质元素,净化后直接经过一步固液分离,即能够得到超净的硫酸亚铁清液,可直接用于制备电池级磷酸铁;而且本发明提供的方法操作简单、成本低、对环境危害小,适用于工业化生产。

796

796

0

0

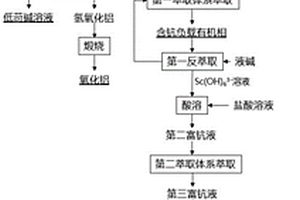

本发明公开了一种提取高纯氧化钪的方法,所述方法包括:S1:将铝钪富集物原料进行一浸,得到低铝富钪渣和一浸液;S2:将所述一浸液与铝钪富集物原料混合进行二次浸出,得到二浸渣和二浸液;将所述二浸液加热,加入氢氧化铝晶种进行种分,过滤洗涤得到氢氧化铝和低苛碱溶液。本发明的方法通过将铝钪富集物通过加压碱浸、酸浸、萃取、除杂、反萃、草酸沉淀、高温煅烧,可得到高纯氧化铝与氧化钪。本发明适用于冶金领域。

1036

1036

0

0

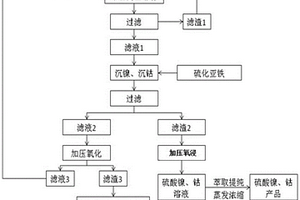

本发明公开了一种含铁、镍和/或钴合金料资源化综合利用的方法,属于冶金化工技术领域。本发明的方法包所述系统包括以下步骤:(1)铁、镍和/或钴合金常压溶解得到产物1;(2)产物1过滤得到滤液1和滤渣1;(3)向所述滤液1中加入硫化亚铁得到产物2;(4)产物2过滤,得到滤液2和滤渣2;(5)滤渣2加压氧浸,得到硫酸镍和/或硫酸钴;(6)滤液2加压氧化,得到滤液3和滤渣3;(7)滤液3循环回用;(8)滤渣3精制。本发明的方法生产的硫酸镍和硫酸钴产品品质高,生产成本低,环境污染极小,含铁、镍和/或钴合金合金中不仅镍、钴金属得到了使用,而且大量的铁金属也得到了应用,具有极大的经济社会价值。

966

966

0

0

本专利涉及一种高硅锰渣与有机物氯化废酸共轭资源化的工艺,属于冶金、节能、环保领域。本发明将高硅锰渣中加入含氯化氢质量浓度为3‑8%的有机化合物生产过程副产的稀盐酸,按照酸渣8~30:1,控制温度60~80℃进行化学反应2~24小时,过滤分离获得含酸滤液和滤渣,滤渣脱水烘干后重力分离获得高比表面二氧化硅粉末,含酸滤液用于新鲜高硅锰渣洗涤脱酸,获得脱酸滤液pH值达到6~8,分层分离,油相分离有机物外送至脱水脱盐系统获得无水无盐有机物,脱酸滤液分层水相加压到0.3~1.5MPa,通过吸附柱净化有机物,再通过反渗透膜分离出水,获得富盐液,富盐液用于生产氯化钙、氯化铝、氯化(亚)铁、氯化镁、氯化钡、氯化锰。

776

776

0

0

本方法涉及一种半钢冶炼高废钢消耗的炼钢方法,属于冶金技术领域。包括下述步骤:a、向炼钢转炉兑铁后的半钢罐中加入废钢;b、将连铸后的钢包铸余渣加入装有废钢的半钢罐中;c、将半钢罐吊到提钒炉接受提完钒后的半钢;d、转炉炼钢:其中保持上一炉全留渣,留渣后兑铁前向炉内再次加入废钢,并加入造渣剂。本方法提出利用半钢冶炼特殊工艺流程,充分利用钢包铸余渣及半钢罐余热来预热废钢,进而进行转炉炼钢的新型炼钢方法,该方法实现了铸余渣废弃资源的最大化利用,同时实现了提高炼钢转炉废钢消耗,减少辅料消耗的多重目的。解决现有技术半钢炼钢热源不足,废钢消耗量低、成渣慢的问题。

805

805

0

0

本发明提供了一种改进型的高铝调渣剂制样方法,包括以下步骤:A)将高铝调渣剂破碎至‑10~‑5mm,再缩分,得到初分离样品;B)将所述初分离样品通过3~5mm筛,缩分出的样品通过1~2mm筛4次,再将得到的样品通过0.2~0.5mm筛4次,最后称重筛上物料、化学分析法检测筛下物料中金属铝含量,并按照公式计算,得到高铝调渣剂样品的金属铝含量WMal。本申请通过增加1~2mm粒度级的研磨、调整0.2~0.5mm粒度级研磨次数及时间,改善了目前显著存在的不能过筛的物料过多导致检测结果波动较大的问题,实现了高铝调渣剂中金属铝含量检测重复性好的目的,可以在冶金行业推广应用。

1109

1109

0

0

本发明公开了一种中碳工业超纯铁及其制备方法,属于冶金生产技术领域。提供一种适宜生产更加优质的中低合金超高强钢的中碳工业超纯铁及其制备方法。所述中碳工业超纯铁为包含下述重量份组分的连铸或浇铸坯,所述的重量份组分为C:0.3‑0.5wt%,Si≤0.04wt%,Mn≤0.03wt%,S<0.001wt%,P≤0.0025wt%,Al≤0.005wt%,Ti≤0.003wt%,RE:0.001‑0.01wt%,余量为Fe,其它杂质小于0.001wt%;所述的制备方法分别采用KR铁水预脱硫、转炉双渣法脱磷冶炼、LF双渣深脱硫,最后连铸或浇铸获得所述重量份组分方坯或圆坯中碳工业超纯铁,KR预脱硫的原料铁水中硫含量<0.02%,磷含量<0.012%,LF双渣深脱硫包括预脱硫和深脱硫两个工步,深脱硫时采用增加炉渣流动性的pH值为3.0‑5.0的超碱度环境配以1Kg/t的混合稀土进行深脱硫、深脱氧以及使铁水中夹杂物变性。

975

975

0

0

本发明公开一种碱性钒钛球团矿及其制备方法,制备方法包括:(1)以重量份计,将95~96份钒钛铁精矿粉、2~5份消石灰混合料或石灰石混合料充分混匀得到原料混合料;所述消石灰混合料由75~85份消石灰、15~25份膨润土和0.1~0.3份增粘剂混合得到;所述消石灰混合料由75~85份石灰石、15~25份膨润土和0.1~0.3份增粘剂混合得到(2)所述原料混合料经润磨、造球、干燥、预热、焙烧得到碱性钒钛球团矿;本发明可有效提高碱性钒钛球团矿抗压强度,同时有效提高了球团矿的碱度,改善球团矿的冶金性能。

中冶有色为您提供最新的四川有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!