全部

1002

1002

0

0

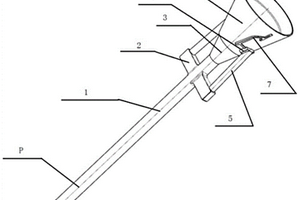

本发明涉及高温合金熔模铸造领域,具体涉及一种附带排气及挡夹杂功能的支撑系统。其特征为包括直浇道、2个板状横浇道、浇口杯下部、陶瓷浇口杯、2个支撑柱、2个定位块和2个排气、挡夹杂通道:所述浇口杯下部一端贴合直浇道,另一端贴合陶瓷浇口杯;所述板状横浇道对称设置在直浇道上下两侧;定位块对称粘贴在陶瓷浇口杯上;板状横浇道与定位块之间设置有支撑柱;排气、挡夹杂通道对称粘贴在陶瓷浇口杯上且一端与定位块连接。本发明可有效消除铸件对流、冷隔及夹杂缺陷,进而提高铸件的精铸合格率和冶金质量,节约了生产成本,提高了生产效率,应用前景广泛,保护效果明显。

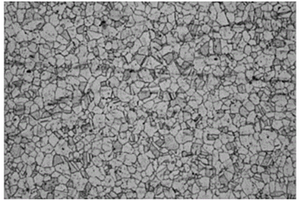

本发明涉及冶金机械和矿山设备领域,具体为一种链篦机篦板用高强度、抗氧化CNRE稀土耐热钢及其制备方法。按重量百分比计,其化学成分范围为:C 0.2~0.5%,Si 0.5~2.5%,Mn 6.0~13.0%,Cr 15.0~23.0%,Ni 1.0~4.0%,V 0.05~0.50%,Nb 0.05~0.50%,N 0.2~0.5%,RE 0.005~0.5%,余量为Fe。本发明通过C、N共合金化和V、Nb微合金化产生强烈的固溶强化和析出强化作用,提升篦板的初始强度;借助稀土微合金化稳定高温组织,降低高温强度衰减速率,提升高温强度;借助晶界高温稳定析出相,抑制沿晶内氧化,提升抗高温氧化性能。并且,采用中频炉高氮合金化技术、高纯稀土处理技术和精密铸造技术,获得成分均匀、组织致密、性能优异的篦板铸件。

1173

1173

0

0

一种屈服强度785MPa低磁不锈钢中厚板的制备方法,所属冶金领域,方法包括真空冶炼、电渣重熔、锻造、控制轧制和热处理;本发明方法根据低磁不锈钢板目标厚度设置控制轧制工艺和热处理工艺,其中20mm≤厚度≤40mm的低磁不锈钢板采用未再结晶区的控制轧制、低温固溶处理和两阶段时效处理的制备方法;40mm<厚度≤80mm的低磁不锈钢板采用未完全再结晶区的小压下控制轧制和热轧后直接两阶段时效处理的制备方法。制得的20mm~80mm厚低磁不锈钢板性能指标:屈服强度≥785MPa,抗拉强度≥1100MPa,延伸率≥15%,相对磁导率≤1.005。

1057

1057

0

0

本发明提供了一种复杂稀有稀土矿复合物理场抛尾方法,包括以下步骤:首先将原矿石破碎、高压辊磨机粉碎、磨矿,采用摇床分选,摇床中矿扫选,两次精矿合并磨矿,经弱磁选选出磁铁矿后,进行强磁分选,形成弱磁性混合精矿和非磁性粗精矿,非磁性粗精矿经尼尔森离心选矿机分选获得锆精矿;摇床扫选尾矿磨矿后与一段摇床尾矿混合进行强磁选,获得稀土铌精矿,该强磁尾矿与尼尔森离心选矿机的尾矿合并为最终尾矿。该方法具有更高的抛尾产率和有用矿物回收率,可大量抛除脉石矿物,对原矿有用元素品位提升幅度大,大幅降低后续作业的处理量,减少后续浮选、冶金的药剂消耗,节约成本,是一种资源节约,环境友好的预选方式。

1110

1110

0

0

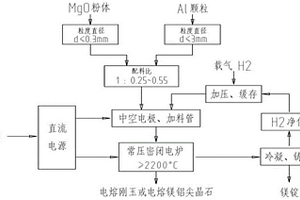

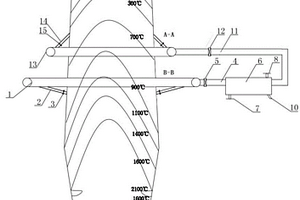

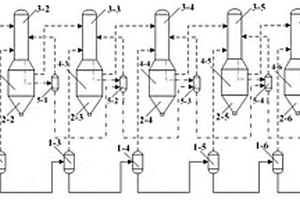

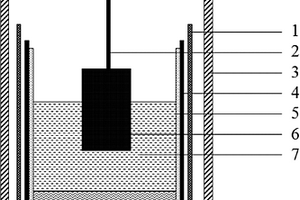

本发明属于有色金属冶金技术领域,具体涉及一种连续生产金属镁的方法及连续生产系统。本发明提供了一种连续生产金属镁的方法,包括以下步骤:在流动的保护气体中,将氧化镁粉体和铝颗粒连续进料在常压电炉中进行连续熔融还原反应,连续得到镁蒸汽和副产品。所述铝颗粒和氧化镁粉体的质量比为(0.25~0.6):1。本发明提供的连续生产金属镁的方法既缩短了金属镁还原反应时间,也降低了金属镁生产的料镁比。本发明提供的方法炼镁得到的镁蒸气纯度高,能够直接将冷凝得到的金属镁液铸成商品镁锭或镁棒。

1177

1177

0

0

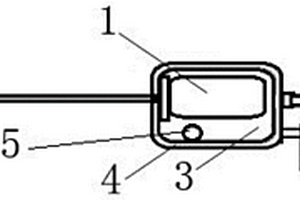

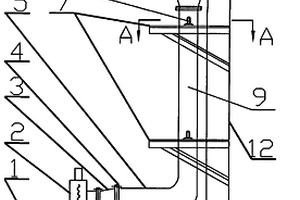

一种扫描式漏风监测装置及其安装方法,所属钢铁冶金领域,装置包括监测器、冷却器、数据传输器;扫描式漏风监测装置安装于烧结台车底部。本发明将扫描式漏风监测装置安装到台车弊条下部,检测装置随台车运行,通过“扫描”的方式,实现烧结各风箱的烟气参数检测,设备直接安装在台车底部,解决了复杂的测试系统需要完成的工作。本发明装置对所过之处的废气温度、压力、流量、氧含量进行监测,实现一次漏风监测扫描,并通过无线传输数据,经分析软件系统实现漏风的在线监测,监测数据准确性可提高20%。

1219

1219

0

0

本发明公开了一种具有高含量难熔元素的镍基高温合金的制备工艺,属于合金制备技术领域。该工艺采用真空感应熔炼(VIM)+电渣重熔(ESR)工艺制备具有高含量难熔元素的合金。真空感应熔炼期间,通过控制加料方式、提高精炼温度和延长精炼时间、加快凝固速率等,有效抑制难熔金属和低密度合金元素的偏析现象,提高母合金锭上下的成分均匀性。通过电渣重熔消除合金锭中二次缩孔和降低杂质含量,提高冶金质量。本发明不仅能够明显降低高含量难熔元素的微观偏析和宏观偏析现象,而且能够有效降低高温合金中O、N等有害气体元素的含量,进而提高合金纯净度、降低高比重元素的偏析程度,改善合金反常组织的遗传性,提高合金的综合力学性能。

729

729

0

0

一种微波钙化焙烧钒渣提钒的方法,属于微波冶金技术领域;包括:1)将钒渣破碎,使粒度≤200目钒渣的质量百分含量为70~95%;2)向破碎后的钒渣中,加入钙源添加剂并混合均匀后,预压成型;3)将压制后的混合物置于微波环境中,在一定温度和微波条件下,焙烧制得熟料后;空冷至室温,碎至粒度≤200目;4)将破碎后的物料,进行硫酸浸出,经固液分离,制得得到含钒的浸出液;本发明方法,降低添加剂的用量,从而降低成本;比传统生产工艺更加高效节能;微波加热具有选择性,可降低反应温度,对原料的要求低,同时避免了有害气体的产生;微波加热速度快,可缩短反应时间;本发明制备的含钒的浸出液,其浸出率为94~98.5%。

1095

1095

0

0

为了改善钎料的硬度、耐磨性,研发了一种真空钎焊的YG8硬质合金与0Cr13不锈钢钎料。采用OCrl3硬质合金、YG8硬质合金、CuMnCo合金为原料,真空钎焊的YG8硬质合金与0Cr13不锈钢钎料,焊缝间隙对硬质合金的力学性能也有很大影响。焊缝间隙影响着硬质合金及钎料中元素扩散的距离。若焊缝间隙增加,则元素扩散的能力要随之减弱,导致接头难以形成良好的冶金结构。所制得的真空钎焊的YG8硬质合金与0Cr13不锈钢钎料,其硬度、致密化程度、抗弯强度都得到大幅提升。本发明能够为制备高性能钎料提供一种新的生产工艺。

842

842

0

0

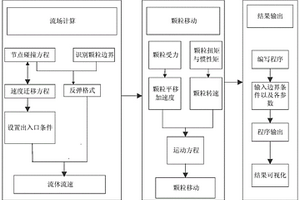

本发明提供一种钢液中颗粒移动的预测方法,涉及冶金连铸技术领域。该方法首先收集所要研究钢液中颗粒的物性参数,根据收集的颗粒的物性参数以及流场的控制方程和颗粒的运动方程,计算颗粒的动力学参数,得到预测钢液中颗粒运动的数值模型;根据得到的预测钢液中颗粒运动的数值模型,设定初始值,确定边界条件以及各控制条件,计算得到钢液中颗粒运动的结果,再将颗粒的运动结果转化为更为直观的图像形式,显示颗粒在钢液中的运动。本发明提供的钢液中颗粒移动的预测方法,利用数值模拟的方法研究连铸钢液中颗粒移动及其变化规律,可以有效地避免实验研究的局限性和不可重复性。

789

789

0

0

本发明属于钢铁冶金技术领域,公开了一种提高光伏产业切割丝用钢抗拉强度与洁净度的方法,冶炼过程中向钢中加入高纯度RE。本发明可以应用在光伏产业用切割钢丝生产的合金化环节,通过加入高纯度RE,控制钢中La含量为原料总量的质量分数0.01%~0.03%,钢中Ce含量为原料总量的质量分数0.01%~0.03%,可以显著降低钢中全氧含量与S含量,减小夹杂物平均直径,实现钢中珠光体片层间距的细化,在保证塑性的同时有效提升钢的抗拉强度。

996

996

0

0

一种高炉或竖炉的锌回收方法及其装置,所属冶金技术领域,锌回收装置包括引出烟气环形烟道、引出烟气管、引出烟气管道、换热器、引回烟气管道、引回烟气环形烟道和引回烟气管。本发明是利用在高炉或竖炉的锌蒸气压高区域设置环形烟道,用管道把烟气引出炉外,并进入换热器进行冷凝回收锌,以实现高炉或竖炉中锌的金属态回收利用。本发明解决了高锌物料的冶炼顺行问题,使高锌物料能够正常使用,并使固废变成有价值的资源,实现了高锌物料有价金属锌的金属态回收;并且可以获得大量的金属锌,缓解我国锌资源短缺问题。

1203

1203

0

0

本发明涉及一种Al‑Mo中间合金及其制备方法,属于冶金技术领域。一种Al‑Mo中间合金,所述中间合金按质量百分比由下述组分组成:1~10%Mo和余量Al,所述中间合金按下方法制得:将纯钼块加入到熔化的铝液中,在760℃~1100℃下保温至少0.5h并搅拌后浇注成铸锭,既得。本发明所述方法能够有效的减少金属的烧损,提高Mo元素收得率,制备出成分均匀,初生含Mo相颗粒细小的Al‑Mo中间合金。

840

840

0

0

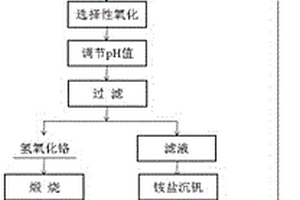

本发明属于湿法冶金领域,具体涉及一种利用氧化还原机理从高铬型钒浸出液中分离提取钒铬的方法。本发明的特点是利用钒、铬在溶液中不同温度下氧化还原特性的差异,通过分步沉淀实现钒和铬的深度分离,直接获得钒和铬的产品,本发明具有工艺流程短,分离效果好,操作简单,环境友好等特点,可有效的缩短含钒铬溶液中钒铬分离回收工艺,实现先沉铬后沉钒,有效克服了工业生产中高浓度铬对偏钒酸铵质量的影响,提高偏钒酸铵的质量,实现钒和铬离子的深度分离,适于工业化应用。

737

737

0

0

一种导电结晶器电渣重熔控制铸锭凝固组织方向的方法,属冶金技术领域。方法:1)配制高电导率的渣料后烘烤;2)确定填充比和电极的插入深度;放置好底垫、引弧剂和导电结晶器;3)选择电流路径为电源→自耗电极→渣料→底水箱→电源,起弧、加料,化渣;渣料熔清后,设定重熔电流和重熔电压,在电渣重熔过程中,通过开关闭合设定电流路径,控制通过结晶器和底水箱电流的分配比例,改变金属熔池的形状和深度,控制凝固组织的方向;重熔后期,电渣重熔补缩操作后断电,冷却得重熔钢锭。本发明方法采用高电导率配比的渣系,增加铸锭凝固组织轴向结晶的趋势;重熔过程中控制铸锭凝固组织的结晶方向,制备的铸锭具有良好的表面质量。

748

748

0

0

本发明属于冶金领域,具体涉及一种以黑曜岩为原料的除渣剂的热处理方法。将经过二级破碎筛分后形成的黑曜岩粉状料加热到300-850℃,并保温1min~50min,然后冷却至室温,即得到本发明热处理后的除渣剂。本发明对以黑曜岩为原料的除渣剂进行热处理的作用主要是去除物料内部的包体水,达到除渣剂合适的含水量要求,同时改变物料的矿物结构,形成高强度的覆盖结壳层,有效地使炉渣集聚,防止炉渣随铁水进入铸型。

987

987

0

0

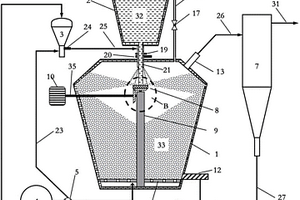

本发明的一种涡流搅拌熔融还原炼铁方法,属于冶金技术领域,具体步骤为:(1)将生铁置入感应炉中,加热至熔融状态,形成铁水,保证铁水温度≥1450℃;(2)对铁水进行中心搅拌,形成高径比为0.5~2.5旋涡,并持续搅拌;(3)将含铁矿物、还原剂和造渣剂,按质量比,1:(0.1~0.15):(0.25~0.4)混合研磨后,喷吹至漩涡中心,发生还原反应,得到铁水和熔渣后停止搅拌,同时产生废气;(4)铁水和熔渣分层排出,废气经处理后排放。该方法对含铁矿物的还原率≥95.5%,熔渣中含铁质量百分数≤0.35%,同时具有工艺简单,投资少,节能环保,成本低廉等优点,具有较高的经济价值,大大提高还原剂的利用率,是一种高效的非高炉炼铁技术。

722

722

0

0

本发明提供了干式粒化回收高炉渣余热的“双淬”装置和方法,属于冶金技术领域。本发明结合“以风淬渣”和“以粉淬渣”技术,形成可兼顾换热介质热品质和渣粒品质的“双淬法”,进而提供一种密闭环境下采用干式粒化方式高效回收高炉渣余热和生产高品质渣粒的装置和方法。方法中的气粉两相流可在粒化窑窑体上部有限空间内形成大量弥散的低温异相核,以冲击粒化器上部的高温熔渣层,进而促进其滴化和凝固。应用本发明可有效提高干式粒化工艺换热介质的输出温度和粒化区渣滴的冷却速率,从而提高渣粒的玻璃体含量。

789

789

0

0

金属钛碳化物陶瓷的制备方法,涉及粉末冶金碳化物的制备方法,所述方法包括使用Ti粉、C粉和烧结助剂粉末为原料,陶瓷的烧结助剂为Al粉,经过球磨后,Ti粉、烧结助剂粉末和C粉的粒度为10nm到5000nm,在真空度为10-5Pa-102Pa、烧结温度为1000℃-1800℃、烧结陶瓷的保温时间为10分钟-24小时的条件下,烧结成TiCx(x=0.50-0.80)陶瓷。本方法使用Ti粉、Al粉和C粉为原料,在真空条件下,烧结成TiCx(x=0.50-0.80),具有工艺简单,烧结温度低,生产成本低等特点,具有可观的经济效益和社会效益。

993

993

0

0

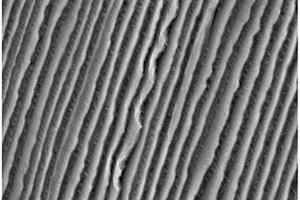

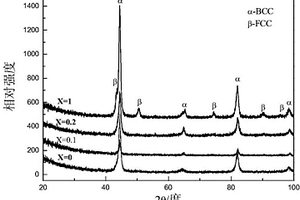

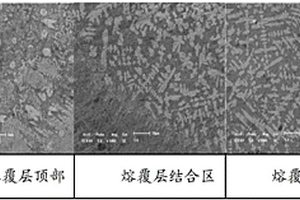

本发明提供了一种不锈钢表面耐空蚀激光高熵合金化用粉料及制备方法,属于表面工程技术领域。该高熵合金化用粉料成分由Co,Cr,Al,Ni四种金属元素和非金属元素B组成;所述粉料每种金属元素添加量为等摩尔比,非金属元素B的摩尔数为其他组元粉料的x倍,其中0≤x≤1。采用适宜的激光辐照工艺参数,通过激光反应合成表面合金化技术可制备出与不锈钢基材呈冶金结合,组织均匀细密、无裂纹、抗空蚀性能优异的高熵合金涂层。

959

959

0

0

本发明属于有色冶金行业中氧化铝生产技术领域,具体涉及一种氧化铝生产中的新蒸汽冷凝水降温与热量回收方法。本发明是将氧化铝生产中的溶出工段、分解工段或其他工段进行间接换热时产生的新蒸汽冷凝水与蒸发工段产生新蒸汽冷凝水在新蒸汽冷凝水罐中混合,并在负压系统中逐级闪蒸出来的二次蒸汽,二次蒸汽进入对应的蒸发器加热室中,新蒸汽冷凝水进入下一效的新蒸汽冷凝水罐中,直至末效新蒸汽冷凝水罐闪蒸出的二次蒸汽进入水冷器中,最终产生的50℃的新蒸汽冷凝水送入电厂。以蒸汽耗量每年约100万吨的氧化铝厂为例,采用本发明的技术方案每年能够回收新蒸汽冷凝水约75~90万吨/年至电厂,达到了绿色、环保、节能的要求。

736

736

0

0

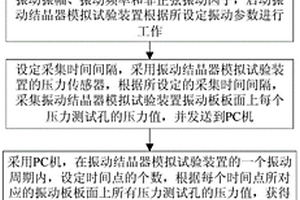

本发明一种振动结晶器保护渣消耗量的预测方法,属于钢铁冶金连铸过程计算领域;该方法首先将试验用保护渣注入并充满振动结晶器模拟试验装置的保护渣渣道中,启动振动结晶器模拟试验装置根据所设定振动参数进行工作,然后采集振动结晶器模拟试验装置振动板板面上每个压力测试孔的压力值,获得每个时间点所对应的振动板板面的渣道压力,最后预测振动结晶器一个振动周期内的保护渣消耗量;本发明首次将渣道横向压力变化应用在保护渣消耗量的预测计算中,使获得的保护渣消耗量更加精确,并与实际生产中保护渣的消耗量吻合,对现场生产具有指导意义,为分析保护渣的消耗量提供了新的思路。

812

812

0

0

熔盐电解法从粉煤灰中提取金属的方法,属于冶金技术领域,方法一为:(1)将Na3AlF6和AlF3混合制成冰晶石基熔盐;(2)置于电解槽中加入粉煤灰;(3)加热至910~985℃,然后通电进行电解,在阴极上沉积形成铝基合金。方法二为:(1)将Na3AlF6和AlF3混合均匀制成冰晶石基熔盐;(2)置于电解槽中加入粉煤灰和氧化铝;(3)加热至930~985℃,然后通电进行电解,电解完成后在阴极上沉积形成铝基合金。本发明通过熔盐电解法处理粉煤灰,铝、硅、钛和铁等氧化物直接电沉积制备合金,实现粉煤灰的绿色高效综合利用,具有工艺简单,可在现有工业铝电解槽进行生产,且流程短,可连续化生产的优点。

本发明属于冶金技术领域,特别涉及一种屈服强度1100MPa级工程机械用非调质态热轧带钢及制备方法。本发明的屈服强度1100MPa级工程机械用非调质态热轧带钢的化学成分按重量百分比为:C0.06~0.12%,Si0.10~0.30%,Mn1.60~2.00%,Nb0.00~0.04%,V0.00~0.04%,Ti0.15~0.20%,Ni0.4~0.80%,Mo0.20~0.60%,P<0.012%,S<0.01%,余量为铁Fe,其屈服强度≥1100MPa,抗拉强度≥1180MPa,断后伸长率≥11%。本发明是采用低碳成分设计,通过合理添加微合金元素和控轧控冷工艺,生产屈服强度大于等于1100MPa,抗拉强度大于等于1180MPa,断后伸长率不低于11%,同时具有良好使用性能的结构钢带,其金相组织为晶粒较为细小的贝氏体/马氏体组织,每吨可降低成本不少于300元,可以产生很大的经济效益。

961

961

0

0

利用激光熔覆修复高速钢切削刀具的方法,是为了解决利用高频钎焊法或机械连接法机械连接法修复高速钢切削刀具,但高频钎焊法存在对刀具本身的热影响区过大,降低了刀体本身的硬度以及采用机械连接法在高速钢上加工螺纹比较困难等技术问题而设计的。该方法在真空环境下,对高速钢切削刀具基体的磨损处,通过激光熔覆硬质合金粉末,实现对切削刀具的修复再制造。本发明的特点及有益效果:可实现高速钢与硬质合金的冶金结合,一方面防止熔覆层有氧存在产生气孔影响熔覆质量;另一方面熔覆层的硬度要高于基体硬度。因此利用本发明的制备方法,可实现高速钢与硬质合金的高强度连接,实现对破损切削刀具的修复再制造。

777

777

0

0

本发明公开了一种安全阀的配置结构,尤其涉及一种在化工及冶金生产领域的蒸汽管路上安全阀的配置结构。蒸汽管路上安全阀的配置结构,包括蒸汽管,与蒸汽管连接的安全阀,与安全阀连接的排气管,所述的安全阀与排气管之间设有异径管,排气管与蒸汽管之间设有支撑管,排气管的底部设有疏水管。可以减缓安全阀轴向和径向的焊缝应力,避免焊缝开裂,蒸汽喷出,保证操作人员及生产的安全。

1121

1121

0

0

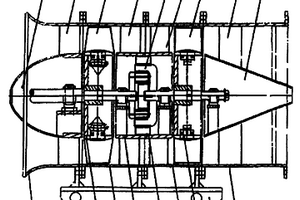

本发明属于空气动力学领域,尤其涉及一种原创型低碳技术两用轴流通风机。它包括整流罩,轴流工作叶轮:动叶及后导叶,所述的低碳技术导向叶片、低碳加力动叶设置于低碳加力叶轮主轴上;所述动叶叶型前缘、前缘至层流区域与叶型凸面上弧线、最大厚度、动叶下表面的“鱼肚”式下弧线、尾部凹面“倒鹰式”造型相匹配,动叶叶型弦长后缘角造型夹角为零。本发明具有成本低,寿命长、节约能源的新特点。其市场应用前景广泛,可用于煤矿,地铁、冶金、有色、炼钢、电站、烧结、化工、水泥、纺织等行业,对高能耗通风设备可于平价的更换。新设备投入运行2-4年可收回全部购入成本。因此,有非常广阔的市场经济效益。

本发明提供了一种Ti-Al相-Ti球形层状结构增强体的铝基复合材料及制备方法。本发明选择与基体铝具有相同金属性质的Ti颗粒作为增强体原始粉体,Ti颗粒为气体雾化球形(D50=30μm~40μm),基体铝粉为雾化球形(平均直径<2μm),Ti与Al体积比为(10~50)∶(90~50)。采用粉末冶金法,通过扩散反应生成Ti-Al相-Ti球形层状结构增强体,球形较大程度的减小应力集中,Ti-Al相为扩散反应生成从而达到很好的界面结合,同时复合增强体的层状结构使得传载能力提高,从而提高了复合材料的性能。该球形复合增强颗粒与外部基体形成“软-硬-软”力学模型,使得增强体中金属间化合物层的高强度在提高复合材料强度的同时具较低的裂纹敏感性,传递载荷过程中与基体有较好的协同变形能力,从而提高复合材料的强度。

855

855

0

0

一种气相防锈拉伸薄膜及其制造方法,其特征是由三层或五层厚度相同的薄膜复合为一体,内层和中间层含有气化性VCI,外层含有PIB增粘剂。采用缠绕薄膜的制造工艺,其特征是基体原料的树脂是聚乙烯LLDFE,添加剂为气化性VCI母粒和PIB增粘剂;其组份重量比为:加工助剂LDPE占3%-6%,LLDPE占70%-90%,气化性VCI母粒占3%-12%,PIB增粘剂占4%-12%,采用三层或五层的共挤出设备(包括吹膜法和流涎法)制造薄膜。生产出的含有气化性VCI防锈拉伸薄膜利用气相缓蚀剂的挥发保护金属表面。特别是这种薄膜实现了自动化包装,节省人力,降低劳动强度,可广泛用于冶金、金属及金属制品的缠绕防锈包装。

794

794

0

0

一种利用工业废渣高温还原解毒铬渣的方法。将盛装在渣罐中的还原性冶金渣加热熔化,当温度恒定后,向渣罐中加入铬渣,铬渣中主要以水溶性Na2CrO4和酸溶性CaCrO4形式存在的Cr(VI)有毒性,在此高温条件下Cr(VI)被还原成无毒性的Cr(III),自然冷却至室温,得到的终渣中,Cr(VI)的去除率高达99%以上。该法工艺流程合理,设备简单,易操作,充分利用物料自身的热量,热效率高,有利于铬渣高温还原,解毒彻底,且无环境污染,成本低廉,适合于工业规模解毒铬渣。

中冶有色为您提供最新的辽宁沈阳有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!