全部

1133

1133

0

0

本发明提供一种日用陶瓷用硅板及其制备方法,所述日用陶瓷用硅板包括以下重量份的组分:碳化硅粉70‑80份、微晶石墨粉0.5‑3份和铝粉0.5‑5份。本发明提供的日用陶瓷用硅板主要成分为碳化硅粉、微晶石墨粉和铝粉,将这三种组分合理配比,可有效提高产品的性能,硅板厚度相对于传统硅板大大减小,节能轻便,还可增加10%装载量,而且该硅板不粘陶瓷,无需再在表面涂刷铝粉,避免铝粉掉渣产生的损耗,相对传统硅板,综合节省能耗20%以上,降低了生产成本。本发明制得的硅板经客户隧道窑连续使用一年半,表面无缺陷,不变形,且价格易接受,深受客户喜爱。

841

841

0

0

本发明涉及光学组件制造技术领域,尤其是一种光路无胶自由空间隔离器的制造方法。先将粘接孔的预加工,再将玻璃焊料焊接,最后切割分离。本发明的光路无胶自由空间隔离器的制造方法在偏振片和法拉第旋转片的四角非工作区域使用玻璃将三片固定在一起,三者之间采用空间接触的方法,由于整个制造过程和光路无胶,避免了常规方法的缺陷,安全性和耐用性大大提升。

801

801

0

0

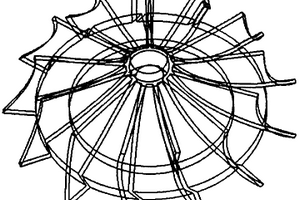

本发明涉及一种长寿命耐磨叶片的生产方法,解决了现有耐磨叶片耐腐蚀、耐高温、耐磨损性差、能耗高的问题,技术方案包括将以下成分的原料按所述重量份数进行混合:焦粉68~88,单质硅22~32,纯净水20~32,pH值在6.8~7.2之间的聚乙烯醇1~2,然后经配料、制浆、制模、成型、干燥、修坯、烧结、精整制得。本发明方法制得的长寿命耐磨叶片硬度高、耐腐蚀、耐高温、耐磨损、可适用于各类物料输送。

1229

1229

0

0

本发明涉及一种细晶粒富硼碳化硼基陶瓷复合材料及其制备方法,其主要物相是富硼碳化硼和硼化钛,硼化钛分散在富硼碳化硼中,富硼碳化硼和硼化钛物相分布均匀,晶粒之间无裂纹。所述的细晶粒富硼碳化硼基复合陶瓷材料由碳化钛粉体和硼粉混合粉体,经过放电等离子烧结而成,其中按质量百分比计碳化钛粉体39.5%‑44.3%,硼粉55.7%‑60.5%。本发明提供的富硼碳化硼‑硼化钛陶瓷复合材料具有均匀的晶粒尺寸和物相分布,碳化硼硼碳比大且方便调控;材料具有高的致密度和优异的性能。

955

955

0

0

本发明涉及一种WCoB?TiC复合陶瓷刀具材料及其制备方法。其技术方案是:以20~70wt%的碳化钨粉末、5~35wt%的二硼化钛粉末、10~60wt%的钴粉末、0.1~1wt%的碳粉末、0.1~2wt%的稀土氧化物粉末和0~5wt%的碳化硅纤维为原料,外加所述原料0.1~2wt%的抑制剂和3~6wt%的成型剂,球磨;在真空度为10?2~102Pa和温度为50~90℃条件下干燥5~10h,筛分,得到粒径为2~75μm的合金粉末;将所述合金粉末压制为刀具毛坯,最后将所述刀具毛坯在1200~1500℃条件下烧结10~15h,机械加工,制得WCoB?TiC复合陶瓷刀具材料。本发明的制备成本低和工艺简单,所制备的WCoB?TiC复合陶瓷刀具材料具有硬度高、耐磨性好、工作温度高、红硬性好和韧性好的特点。

725

725

0

0

本发明公开了一种梯度Mg‑Zn合金棒的制备方法,将质量比为Mg:Zn=95:5的Mg‑Zn混合粉末压制成的棒料;将质量比为Mg:Zn=90:10的Mg‑Zn混合粉末压制成外径为

内径为

的管料;将质量比为Mg:Zn=80:20的Mg‑Zn混合粉末压制成外径为

内径为

的管料;将棒料和管料组装,内层为

的棒料,中间层为外径为

内径为

的管料,外层为外径为

内径为

的管料,组装后装入内径为

的钢制料筒中一起烧结,然后向料筒一端施加垂直的压力,另一端用外径为

的旋转压头进行旋转挤压,旋转压头和材料间的摩擦作用使接触区域的材料呈熔融状态,在垂直压力的作用下,熔融的材料从旋转压头中间的通孔中溢出并凝固,即得到梯度Mg‑Zn合金棒。

1148

1148

0

0

本发明公开了一种Mg3Sb2晶须‑Mg2Si颗粒复合增强镁基复合材料及其制备方法和应用,将不同质量的Mg粉、Sb粉和Si粉混合均匀,将混合粉末装入模具,压制成型,成型的制品用石墨纸包覆后放入在650‑750℃的烧结炉中烧结。在烧结过程中,加热温度达到630℃后Sb熔化,首先Mg和Sb反应形成Mg3Sb2晶须,随着加热温度提高,Mg和Si形成Mg2Si颗粒。最终获得Mg3Sb2晶须为主要强化相,Mg2Si颗粒为辅助强化相的镁基复合材料。通过Mg3Sb2晶须超高的强度和Mg2Si颗粒很高的硬度协同强化,提高复合材料的性能。

811

811

0

0

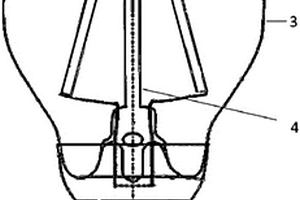

本发明涉及了一种LED芯片发光灯条基板材料及LED球泡灯,其特征在于LED球泡灯由发光条(1)、驱动电源(2)、玻璃球泡壳(3)、玻璃支架芯柱(4)和电连接器(5)组成;其中玻璃球泡壳(3)与支架芯柱(4)真空密封成腔体后充入高导热气体,支架芯柱(4)和固定其上的发光条(1)容纳在密封腔体中;发光条(1)与驱动电源(2)及电连接器(5)依次电连接;LED芯片的发光条(1)由YAG:Ce原料粉体与氮化物红色荧光粉体烧制成基板材料(6)的一个面上包含LED蓝光芯片(9)组成,蓝光芯片(9)表面涂覆荧光粉层(7)。本发明采用新颖环保的水基流延成型工艺实现高质量透明荧光多晶体基板材料的低成本制备。获得了高光效、高显色指数、高光学透过的荧光多晶体基板材料及色温一致性散热好、可靠性高、寿命长的球泡灯。

1025

1025

0

0

本发明具体涉及一种金属陶瓷复合辊环及其制备方法。采用的技术方案是:该复合辊环由辊环(2)和基体(1)构成;首先将合金粉末经模压或等静压成型为辊环(2),在1100~1400℃条件下烧结10~180分钟。然后将烧结制得的辊环(2)的内壁作为铸模型腔的一部分,采用铸造工艺在其内设置一同心圆柱体砂芯,辊环(2)的内壁及同心圆柱体砂芯构成铸模的型腔,在型腔中浇铸钢水或铁水,浇铸前的辊环(2)或为常温或加热至350~1100℃;脱膜后,得到基体(1)与辊环(2)的连接体即为金属陶瓷复合辊环。本发明采用热膨胀性相近的铁基三元硼化物金属陶瓷与球墨铸铁或合金结构钢复合,具有复合界面结合良好、耐磨性能好、易加工、安装方便、生产成本低等特点。

1020

1020

0

0

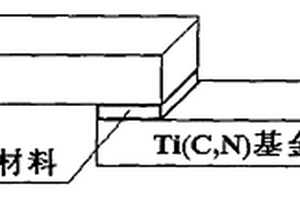

一种钎焊材料及其制备方法以及用其进行焊接的方法,属于钎焊材料的制备方法及其应用,解决现有TI(C,N)基金属陶瓷与金属连接中存在的连接强度和工作温度偏低的问题,实现TI(C,N)基金属陶瓷与钢的牢固连接,且使连接接头具有较好的连接强度和较高的工作温度。本发明钎焊材料各成分质量百分比为:40≤CU≤45,20≤AG≤25,21≤ZN≤23,5≤NI≤10,1≤TI≤3,1≤SI≤5。制备方法包括混合、压制成型、烧结和轧制步骤,轧制成钎焊材料薄片。用钎焊材料进行钎焊的方法包括:焊前准备、装配、升温和降温步骤。本发明采用的钎焊材料和钎焊工艺成功实现了TI(C,N)基金属陶瓷与45钢的牢固连接,接头的最大室温剪切强度达到268.5MPA,平均剪切强度达到240.9MPA。

1065

1065

0

0

本发明具体涉及一种WCoB三元硼化物金属陶瓷材料及其制备方法。所采用的技术方案是:以5~30wt%的二硼化钛粉末、20~70wt%的碳化钨粉末和10~60wt%的钴粉末为混合料;按磨球和混合料的质量比为(4~10)∶1,在球磨机中加入磨球和混合料,再加入球磨介质,球磨介质的液面高出磨球和混合料层5~30mm;经球磨机湿磨10~100小时,然后外加混合料2~15wt%的成型剂,在球磨机中混合1~30小时,经造粒得所需粉末;粉末压制成型后在1250~1500℃烧结1~10小时,即得WCoB三元硼化物金属陶瓷材料。本发明成本低、工艺简单,用该方法所制备的WCoB三元硼化物金属陶瓷材料具有较高的耐磨性和耐高温性能,能满足更高的服役条件。

1301

1301

0

0

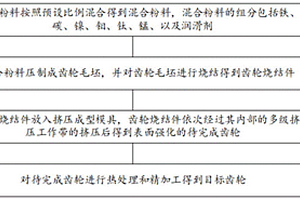

本申请公开了一种表面挤压强化的发动机齿轮制造工艺及挤压成型模具,涉及粉末冶金齿轮表面强化技术领域,该表面挤压强化的发动机齿轮制造方法包括:将多种粉料按照预设比例混合得到混合粉料,混合粉料的组分包括铁、碳、镍、钼、钛、锰、以及润滑剂;将混合粉料压制成齿轮毛坯,并对齿轮毛坯进行烧结得到齿轮烧结件;将齿轮烧结件放入挤压成型模具,依次经过其内部的多级挤压工作带的挤压后得到表面强化的待完成齿轮;对待完成齿轮进行热处理和精加工得到目标齿轮。本申请,可保证齿轮强化效果高、齿轮精度可控制、工艺简单、成本较低。

1234

1234

0

0

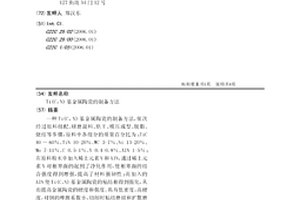

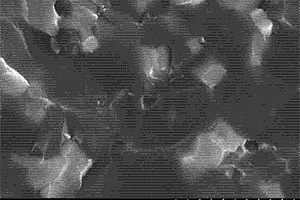

一种Ti(C,N)基金属陶瓷的制备方法,依次经过原料组配、球磨混料、烘干、模压成型、脱脂、烧结等步骤,原料中各组分的质量百分比为:TiC?40~60%、TiN?10-20%、WC?3-7%、Ni?13-20%、Mo?7-11%、C?0.5-1%、Y?0.4-0.8%、AlN?1-5%;在原料粉末中加入稀土元素Y和AlN,通过稀土元素Y对相界面的起到了净化作用,使相界面的结合强度得到增强,提高了材料强韧性;而加入的AlN使Ti(C,N)基金属陶瓷的粘结相得到强化,从而提高金属陶瓷的硬度和强度。具有低密度,高硬度,对钢的摩擦系数小,切削时粘结磨损和扩散磨损小,红硬性好的优点。

1161

1161

0

0

本发明涉及一种碳化硼-硼化钛-碳化硅高硬陶瓷复合材料及其制备方法,属于陶瓷材料技术领域。该复合陶瓷由碳化硼、碳化钛和硅粉经反应热压烧结得到。按重量百分比,该复合陶瓷中碳化硼的含量为50%-90%,硼化钛的含量为27%-5.4%,碳化硅的含量为23%-4.6%。本发明解决了现有碳化硼基陶瓷烧结温度过高,韧性和硬度难以同时提高的缺点。本发明利用单质硅除去碳化硼与碳化钛反应生成的碳,将降低基体材料硬度的碳转化为分散均匀的硬质材料碳化硅,起到增强补韧,提高材料硬度的作用。本发明可以在不降低基体硬度的前提下,在较低的温度制备出高韧性的碳化硼基复合陶瓷。

1240

1240

0

0

本发明公开了一种聚晶金刚石复合片及其制造方法,本发明的聚晶金刚石复合片包括硬质合金基体层和聚晶金刚石层,聚晶金刚石层连接在硬质合金基体层上,聚晶金刚石层由若干子金刚石层构成,通过球磨工艺向每个子金刚石层中均引入钨元素;每个子金刚石层中钨元素含量不同,使聚晶金刚石层内钨元素梯度分布。本发明的制造工艺操作简单,钨元素分布均匀;本发明的金刚石复合片既保证了金刚石复合片固有的耐磨性,又提高了抗冲击性,具有耐磨性能高、抗冲击性能好、热稳定性能好、切削效率高、使用寿命长、适应地层多等特点,极大的降低了钻探过程中的起钻频率,降低开采成本、提高开采效率。 1

本发明公开了细晶粒WC-TiC-ZrC-Co系硬质合金和拐点分解制备工艺。该WC-TiC-ZrC-Co系硬质合金的制备是先制取各种配比的WC-TiC-ZrC单相固溶体粉末,此单相固溶体粉末加入钴粉后,按常规硬质合金生产工艺制造,在烧结温度下WC-TiC-ZrC单相固溶体会发生拐点分解,从而得到致密的、细小均匀的具有调幅结构的硬质合金。此方法克服了传统细晶粒硬质合金制备过程中的各种难点,如超细粉末很难制取、极易氧化、储存使用困难、烧结时晶粒易长大等,为细晶粒硬质合金的制造开辟了一条新路线。

961

961

0

0

本发明涉及一种金属陶瓷复合刀具及其制备方法。其技术方案是:刀刃(4)的化学成分及其含量是:B为1~10wt%,Mo为20~65wt%,Ni为1~15wt%,Mn为0.1~5wt%,Cr为1~25wt%,C为0.2~2wt%,余量为Fe。外加所述刀刃(4)的化学成分总量2~6wt%的成型剂,球磨,真空干燥,筛分,得到粒径为48~200μm的刀刃粉末。再将刀具基材(2)浇铸或锻造为与刀具侧面形状相同的块体,采用等静压方法将刀刃粉末压制在刀具基材(2)的刀刃结合面(3)上。然后将得到的复合刀具压坯置入烧结炉中,以四个温度段升温至1100~1400℃,随炉冷却;最后进行线切割、打磨和抛光处理,得到金属陶瓷复合刀具。本发明制备的金属陶瓷复合刀具具有高硬度、耐酸碱腐蚀、耐磨损和韧性好的特点。

1027

1027

0

0

本发明涉及一种能承受高冲击、大应力作用的低 比重硬质复合材料。其主要特点是 : 强度高(弯曲强度1300~ 1600MPa), 抗冲击韧性优良(断裂韧性KIC11~ 15MPaM1/2), 比重低(6.2~6.5g/cm3)。其主要成分 由硬质相TiC、金属粘结相Ni、Mo、Nb、Cr等构成。这种 材料的化学成分是 : TiC45—58wt%, 金属粘结相Ni、Mo、 Nb、Cr等42—55wt%。

1222

1222

0

0

本发明涉及一种具有高光洁度的铝基金刚石复合材料及其制备方法,具体制备方法如下:1)将铝粉与煤油混合均匀制成铝粉薄片,将涂层金刚石颗粒按阵列均匀排布在铝粉薄片表面,得到铝金刚石复合薄片A;2)将铝硅预合金粉与煤油混合后制成铝硅合金粉薄片B;3)将铝硅合金粉薄片B多层叠放后作为上下表面层,铝金刚石复合薄片A多层叠放后作为中间层,压制成铝基金刚石坯体;4)将铝基金刚石坯体进行预烧结处理,冷却后取出进行高温压力烧结,再抛光得到具有高光洁度的铝基金刚石复合材料。本发明提供的铝基金刚石复合材料具有高强度、高导热、低热膨胀、表面光洁度高的优点,可用于制备光洁度要求较高的高精度零部件。

1031

1031

0

0

本发明公开了一种金属/陶瓷激光烧结制件的热 等静压处理方法。先SLS制件进行脱脂和高温烧结处理;再对 高温烧结的制件包套,并将包套后的制件放入热等静压炉,抽 真空,设定成形温度为0.5- 0.7Tm,其中, Tm为粉末的熔点,成形压力为 100-200MPa,进行加热加压处理;最后对近净成形得到的零 件进行机加工,使零件几何尺寸和形状符合要求。本发明将快 速成形技术中的选择性激光烧结(SLS)技术与热等静压(HIP)技 术结合起来,可以成形复杂形状结构、高性能的制件。

1014

1014

0

0

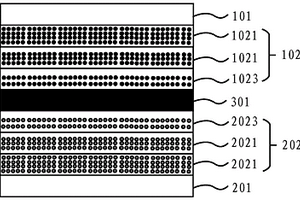

本申请涉及一种具有多孔梯度结构的全固态锂离子电池及其制备方法。所述全固态锂离子电池,包括:具有复合正极材料层的正极极片、具有复合负极材料层的负极极片和位于所述正极极片和所述负极极片之间的固态电解质,其特征在于:所述复合正极材料层具有微孔,且微孔的孔隙率在背离正极集流体的垂直方向上递减;和所述复合负极材料层具有微孔,且微孔的孔隙率在背离负极集流体的垂直方向上递减,其中,所述微孔至少部分被固态电解质填充。通过多孔梯度结构的电极结构设计有效地降低了固体电解质与电极材料的界面阻抗,同时确保了电池中固态电解质与正负极中的活性物质形成有效并可控的接触面积,因此具有高的倍率性能和循环性能。

1260

1260

0

0

本发明提供一种多功能金属‑陶瓷复合材料,所述复合材料由钛基陶瓷材料和金属构成,所述钛基陶瓷材料所占的质量分数为50%‑97%,所述金属所占的质量分数为3%‑50%。与现有技术相比,本发明的复合材料成分偏析小,均匀性高,同时该复合材料具有良好的流动性和高的振实密度,用作冷喷涂、热喷涂和3D打印制备金属陶瓷涂层时其组织均匀性和致密性更好,可有效降低涂层和基体间的应力,提高涂层和基体的结合强度,从而提高工件的力学性能;可实现金属‑陶瓷复合材料的多功能化,用作冷喷涂、热喷涂和3D打印制备金属陶瓷涂层时可以实现金属陶瓷涂层的多功能化,满足增材制造、冷喷涂、热喷涂等领域对材料的需求。

804

804

0

0

针对现在搅拌机中金属叶片、刮板存在磨损失效快、变形严重、工件寿命短的问题,本发明提供一种耐磨结构件及其制造方法,可以较好地解决所述问题。碳化硅陶瓷耐磨结构件,将以下成分的原料按所述重量百分比进行混合:石油焦45~55%,单质硅25~35%,纯净水19~30%,PH值在6.8~7.2之间的聚乙烯醇1~2%。它的制造方法包括配料、制浆、制模、成型、干燥、修坯、烧结、精整等步骤。本发明采用碳化硅陶瓷代替传统的耐磨合金生产耐磨结构件,不仅具有防腐防锈性能,而且高硬度、耐磨损、耐高温,使用寿命是高锰钢和高铬铸铁等耐磨金属的10倍以上;并且体积密度小,工件重量轻,可以降低运行时马达的功率消耗,节约了能源,利于推广应用。

1125

1125

0

0

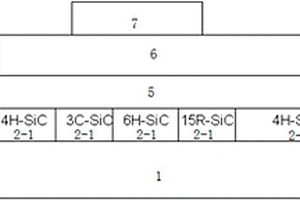

本发明公开了一种基于自激励单电子自旋电磁晶体管及制作工艺,所述晶体管包括衬底,衬底上设置有纳米碳化硅薄膜结构、源极、漏极、栅极,纳米碳化硅薄膜结构由层状纳米碳化硅单晶体薄膜互嵌构成,纳米碳化硅薄膜结构的两端分别与源极和漏极接触,形成源漏极有源区,纳米碳化硅薄膜结构的上部依次设置有绝缘层、接触金属层,栅极从接触金属层引出。本发明通过设置由层状纳米碳化硅单晶体薄膜互嵌构成的纳米碳化硅薄膜结构形成的纳米线或带,作为晶体管有源区,源漏极用Pd作为接触金属,形成肖特基势垒,其中出现隧穿。在室温下,本发明基于自激励单电子自旋电磁晶体管的源漏电压与漏电流的关系呈现干涉现象。

805

805

0

0

本发明涉及一种金属陶瓷煤截齿及其制备方法。其技术方案是:或将合金粉末模压成型为齿头[1]置于烧结炉中、或将合金粉末模压成型为齿头[1]与凸台[3]]成为连接体置于烧结炉中,烧结温度1100~1400℃,保温10~180分钟;然后或将烧结制得的齿头[1]和齿身[2]焊接为一体或将烧结后的连接体的凸台[3]和齿体[4]焊接为一体。本发明制备的金属陶瓷煤截齿不含W、Co等贵金属元素,结构为齿头包裹凸台或齿身的凸起部分,钢质齿体和齿头结合强度高,比传统煤截齿结构更能有效地保护钢质齿体。因此,本发明具有生产成本低、耐磨性能好、截齿不易脱落和使用寿命长的特点,对于降低采煤机截齿消耗量、提高采煤机械运转率和增加采煤生产都有积极意义。

942

942

0

0

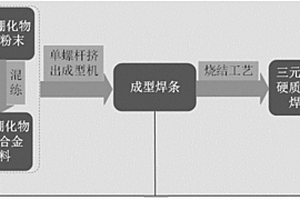

本发明公开了一种三元硼化物硬质合金堆焊焊条的制备方法,属于焊条技术领域,S1、原料处理;S2、制备粘接剂;S3、混料;S4、制备;S5、烧结。本发明中,选取低熔点、流动性好的蜡基粘结剂,三元硼化物原材料合金粉末中选配不同合金元素质量分数来控制最终烧结温度,通过脱脂、烧结一体化以及多段式升温程序达到目标烧结温度,并控制升温速率及保温时间,可有效避免焊条坯体在升温及烧结过程中出现变形,裂纹等缺陷,可灵活调节三元硼化物硬质合金堆焊焊条直径及长度,此方法制备的三元硼化物堆焊焊条组织及成分均匀,制备的覆层性能优异,母材稀释率低,覆层质量稳定,制备成本低,操作简单。

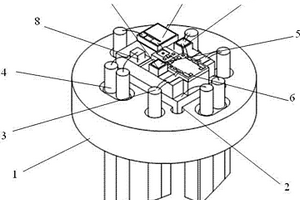

本发明公开了一种具有温控功能的雪崩倍增型光电二极管(APD)-跨阻抗前置放大器(TIA)同轴型光电组件及制造方法,其主要包括8+1引脚的TO56基座、热电制冷器(TEC)、AlN陶瓷电路基板、APD、TIA、RC滤波组件、热敏电阻、第一滤波电容、第二滤波电容。其中,所述TEC贴在所述同轴型TO56基座的上表面作为第一层;所述TEC的上表面紧贴AIN陶瓷电路基板作为第二层;在所述AIN陶瓷电路基板的表面有ADP、TIA、热敏电阻、RC滤波组件、第一滤波电容和第二滤波电容构成第三层。本发明所述的同轴型光电组件,具有体积小、温度特性好、光电性能稳定和可靠性高的优点。

1107

1107

0

0

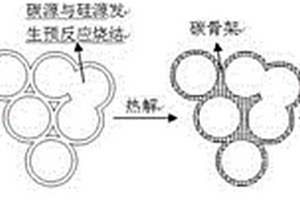

本发明公开了一种基于激光3D打印技术的复杂结构碳化硅陶瓷零件制造方法,该方法包括以下步骤:第一步将碳化硅陶瓷粉末、粘结剂、硅源材料、碳源材料以及丙酮或甲醇或乙醇溶剂放入球磨罐中进行混料,干燥后得到复合陶瓷粉末;第二步,使用激光3D打印机烧结成型制得陶瓷初坯;第三步,将陶瓷初坯放入氩气中进行热解处理;第四步高温烧结,最终得到复杂结构碳化硅陶瓷零件。在激光3D打印阶段,部分粘结剂直接被热解同时碳源材料与硅源材料发生预反应烧结形成碳化硅,填充粘结剂热解后留下的孔隙,提高了坯体致密度,使坯体的强度得到保证,减少了产生裂纹的可能性。此外由于在原材料中加入了硅源与碳源,无需通过后续渗硅等操作即可获得致密度高的碳化硅陶瓷零件。

829

829

0

0

本发明涉及一种碳化硼基复合陶瓷材料及其制备方法,该复合陶瓷材料由碳化硼粉体、碳化钛粉体和硼粉混合均匀后经高温压力烧结制备而成,复合陶瓷材料中主要物相组成为碳化硼和硼化钛,晶粒尺寸为0.8~1.5μm;原料粉体中碳化钛粉体与硼粉摩尔比为1:6,碳化硼粉占原料粉体质量的10~80%。本发明采用原位反应合成结合热压烧结致密化技术制备得到碳化硼含量高达50~90wt%的碳化硼‑硼化钛复合陶瓷材料,解决了现有原位复合碳化硼陶瓷中碳化硼含量低、材料比重大、硬度下降等问题,该碳化硼基复合材料还具有晶粒细小、组织结构优良、致密度高的特点,综合性能优良,在耐磨陶瓷部件、抗冲击防护材料等领域有重要的应用价值。

中冶有色为您提供最新的湖北武汉有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!