全部

1048

1048

0

0

本发明涉及一种钢卷全层面宽度测量装置及方法,属于冶金自动化设备及方法技术领域。本发明的技术方案是:利用机器人和激光测距仪,对钢卷每一层钢带的两个端部进行空间坐标测量,对钢卷每层钢带的坐标位置计算,得出每层钢带的宽度,预测钢卷近乎整卷钢带的宽度变化范围,同时得到钢卷的卷型状态。本发明的有益效果是:相比只能测量钢卷最外层或固定点位的宽度的方法,不仅能够消除测量误差,而且还能给出钢带整卷的宽度范围和变化范围和卷型信息,给冷轧带钢宽度控制精度和后续工序运行稳定性提供数据支撑。

1068

1068

0

0

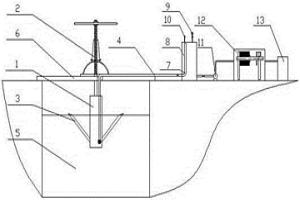

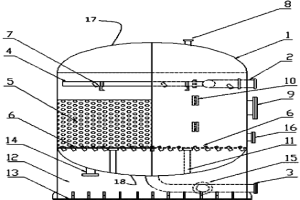

本发明涉及一种浮油回收处理的方法及装置,属于浮油回收处理技术领域。技术方案是:废水收集池(5)内设有收油器(1),收油器底部向斜上方设置多个收油管(3);废水收集池上架设操作平台(6),控制螺杆(2)固定在操作平台上并向下连接废水收集池内的收油器,抽油软管(4)一端伸至收油器底部,另一端至废水收集池外,连接进油管(7)并伸入负压真空罐(8)内部,抽油泵(11)连接负压真空罐出口和压滤机(12)进口,压滤机连接成品油桶(13)。本发明同时进行废水中浮油回收及处理,不受水量、水质变化的影响,回收油品含水率低、易安装维修,使用安全可靠,操作维护方便,可广泛应用于炼化,化工、冶金等行业各类含油废水处理。

793

793

0

0

本发明涉及耐火材料和冶金技术领域,特别涉及一种无水炮泥的原料配方及其制备方法。其原料配方按照质量百分比包括84%的混合物原料和16%的高温碳基硬脂基结合剂,其中,所述的混合物原料按照质量百分比包括:铝矾土骨料23%,320目的80铝矾土粉料10%,蓝晶石7%,聚合氯化铝铁9%,90碳化硅8%,氮化硅铁10%,碳化硼粉1%,广西白泥12%,焦炭粉15%,高温沥青5%。本发明的一种无水炮泥的原料配方及其制备方法,炮泥具有良好的快速烧结性和高温性能,烧后收缩较小,应用过程中减少了潮泥、断铁口、喷溅时间长、扩孔快等不良现象。

1279

1279

0

0

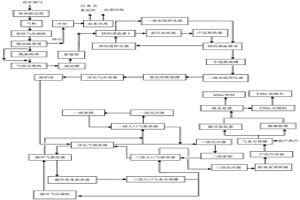

本发明涉及冶金资源综合利用技术领域,基于解决现有二氧化钛回收工艺太复杂、成本太高,且精矿含铁的品位难以得到提高,甚至处理工艺复杂的问题,本发明提供一种利用钒钛磁铁矿精矿生产高品位铁精矿和钛中矿的方法,包括以下步骤:将高钒钛磁铁矿精矿与浓强碱在140~240℃、0.1‑0.8p压力条件下进行搅拌反应,使钒钛磁铁矿精矿中的TiO2、SiO2、AL2O3等进行反应,因而达到磁性矿物、非磁性矿物、弱磁性矿物分离的目的;然后通过磁选、过滤、洗涤、中和、脱水,得到低钛钒钛磁铁精矿和TiO2富钛料。其可达到磁性铁与非磁性矿物及弱磁性矿物充分解离的目的,且工艺简单,可操作性强,生产成本低,可用于大规模生产。

944

944

0

0

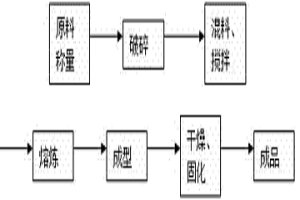

本发明属于保温材料生产领域,具体说是利用高炉渣生产矿棉。其特征在于本发明的原料为高炉渣、石英粉、氧化铝、纯碱、硅酸钠、碳酸钙、碳酸钾中的全部或部分,制备步骤为:⑴称量;⑵破碎;⑶混料、搅拌;⑷熔炼;⑸成型;(6)干燥、固化。根据本发明制备的矿棉具有良好的保温隔热、吸音降噪等性能,而且能耗低、成本低、容易成型,产品可以用于建筑、冶金、石化等行业,具有广阔的应用前景。本发明以高炉渣为原料生产具有高附加值的产品,实现了对高炉渣的高附加值利用,为它的综合利用开辟了一条新途径。

1051

1051

0

0

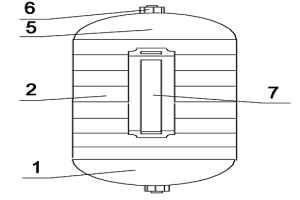

工业废水反渗透浓排水回用工艺和装置,所述工业废水是指在例如冶金、电力及化工行业等运行工业项目产生的废水,所述反渗透浓排水是指采用反渗透膜技术处理工业废水时产生的浓盐水,包括:采用氧化-生物膜多孔吸附技术降低所述反渗透浓排水中的COD含量;采用药剂软化-过滤技术降低所述反渗透浓排水的硬度,成为硬度降低的药剂软化水和沉淀污泥,采用过滤技术降低所述药剂软化水的浊度,采用煅烧技术煅烧所述沉淀污泥;采用钠树脂软化及二次反渗透技术进一步软化所述药剂软化水后对其进行第二次反渗透处理得到二次反渗透产水和二次反渗透浓排水,所述二次反渗透浓排水用于所述钠树脂软化中的钠树脂床再生,所述二次反渗透产水回收利用。

798

798

0

0

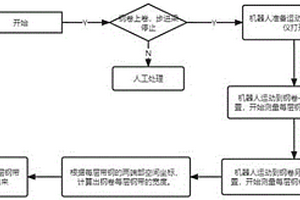

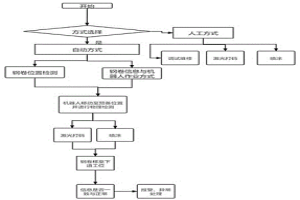

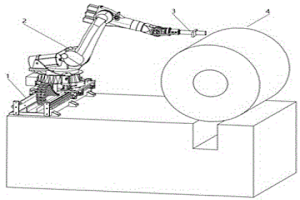

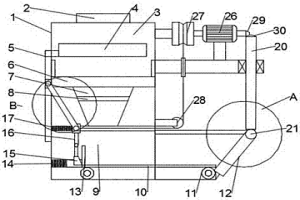

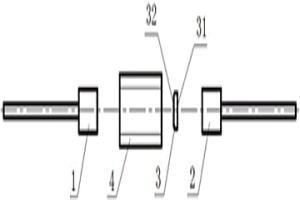

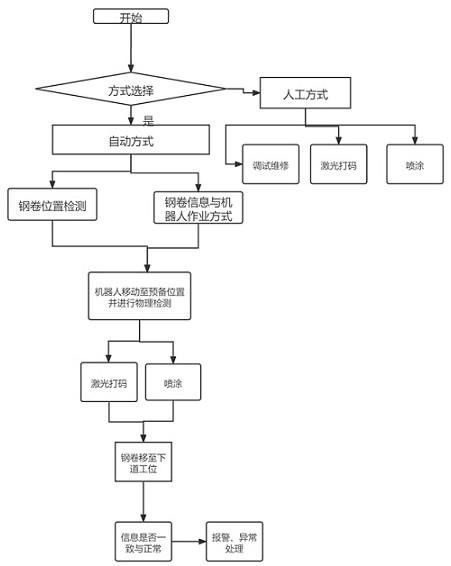

本发明涉及一种激光与喷涂协同多方式标刻方法及装置,属于冶金自动化方法及装置技术领域。本发明的技术方案是:通过工业网与机器人和激光打码机建立连接,当接收钢卷到位指令后,将从钢厂MES系统获取的编码信息传送至激光打码器或者喷涂机,在机器人利用激光器定位后,开始打码。本发明的有益效果是:能够实现钢卷到位后机器人自动测距自主定位,柔性自动对焦,根据选择自动切换激光和喷涂两种方式实现高精准打码,可完全替代人工打码,每卷热轧钢的打码时间不超过30s,并且所打的条形码与二维码能够被准确识别。

966

966

0

0

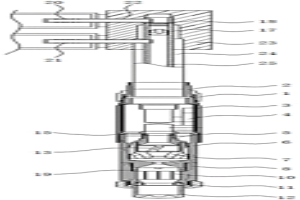

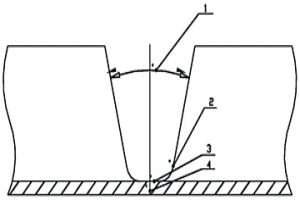

本发明公开了一种高效长体喷嘴,涉及冶金连铸技术领域,包括螺母,所述螺母的顶端螺纹连接有接头,所述螺母的底端螺纹连接有连接体三,所述连接体三的内部设有回流背压装置,所述回流背压装置的进水端与接头的出水端相连通,所述回流背压装置的出水端固定连通有过气芯,所述过气芯的外表面套设有连接体二,所述连接体二的顶端套设在连接体三的内部,所述连接体二的内部设有多锥度引射式喷雾器,所述连接体二的底部设有连接体一,所述连接体一的顶端套设在连接体二的外表面,所述连接体二的底端开设有喷水孔,所述连接体一的内部设有稳压器分水芯。该高效长体喷嘴,具备能够在低水量或者高水量保持喷射角度与流量稳定性的优点。

757

757

0

0

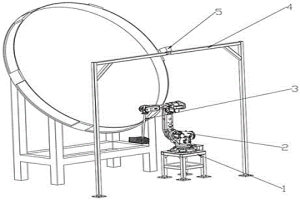

本发明涉及一种球团捞球机器人系统及使用方法,属于冶金机械设备及方法技术领域。本发明的技术方案是:捞球铲(3)安装在机器人(2)上,视觉系统包含视觉摄像头支架(4)、视觉摄像头(5)和视觉系统主机,视觉摄像头(5)安装在视觉摄像头支架(4)上,视觉摄像头(5)设置在造球盘的上方,视觉摄像头(5)的输出端连接视觉系统主机,视觉系统主机与机器人(2)连接。本发明的有益效果是:通过视觉系统的应用,提高了球团生产效率并解决了大球在造球盘出不去,使大球积聚增大,导致其压坏其他小球,造成生产效率和造球质量变低的问题,满足了生产需求,构造简单实用、日常维修更换方便。

865

865

0

0

针对有机废水的多效碳纤维过滤装置,所述过滤装置的滤料采用球形碳纤维,能够对冶金、煤化工、电力、石化、造纸、纺织、印染及市政等含高浓度有机物及含油的废水进行有效的处理,其特征在于,包括带有上封头和下封头的筒体,所述筒体内的上部设置有旋流布水装置,所述旋流布水装置连接废水进口,所述筒体内的下部设置有气水旋流反洗装置,所述气水旋流反洗装置与支撑件连接,所述支撑件与所述下封头连接,所述旋流布水装置与所述气水旋流反洗装置之间设置有滤料层,所述滤料层是球形碳纤维滤料层,所述下封头设置有净水出口和进气口。

1026

1026

0

0

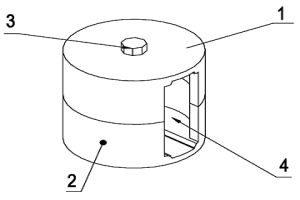

本发明公开了一种用于电抗器、变压器的全封闭磁罐,它由两块一体压铸成型软磁半罐组成,该两块软磁半罐的中心带芯柱,在所述的软磁半罐对接后,由两块软磁半罐的外壳与所述的芯柱一同构成导磁回路;在芯柱外侧缠绕电感线圈,通过螺栓将两块软磁半罐锁紧,软磁罐留有侧出线槽。本发明可以解决传统的粉末冶金软磁粉芯电感器和变压器,因为线圈裸露在磁体之外,而不能使用于大容量和对漏磁有较高要求的场合等技术问题。

773

773

0

0

本发明涉及一种钢卷近全尺寸宽度测量的方法及设备,属于冶金测量方法及设备技术领域。本发明的技术方案是:对钢卷每一层带钢的两个端部进行空间坐标测量,通过计算得到钢卷每层带钢的宽度,从而得到钢卷近乎全卷的宽度预测,而且还可得到钢卷的卷型状态。本发明的有益效果是:相比只能测量钢卷最外层或固定点位的宽度的方法,不仅能够消除测量误差,而且还能给出钢带整卷的宽度范围和变化范围和卷型信息,给冷轧带钢宽度控制精度和后续工序运行稳定性提升提供数据支撑。

751

751

0

0

金刚石孕镶钻头属于粉末冶金领域中的金刚石制品类,“金刚石孕镶钻头的唇面形状”能够改变金刚石孕镶钻头在钻进岩石时的寿命和效率。本发明的“金刚石孕镶钻头的唇面形状”解决了“锯齿”类钻头的效率高寿命低,“平底”类钻头的寿命高效率低。本发明的唇面形状不论在什么岩层钻进,钻头的钻进效率都不会比“锯齿”类的低,同时寿命也不会比“平低”类的短。

1213

1213

0

0

本发明公开了一种多工况焦炉煤气交替生产天然气的装置及方法,本发明的多工况焦炉煤气交替生产天然气的装置包括通过管道连接的焦炭脱油塔、气柜、气体初净化装置、精脱硫装置、甲烷合成装置、脱碳装置、膜分离装置和脱水装置,整个生产过程包括焦炉煤气净化、天然气合成、天然气提纯三部分,对于多工况(例如化工焦、冶金焦)焦炉煤气的生产具备适应性以及先进性。

1180

1180

0

0

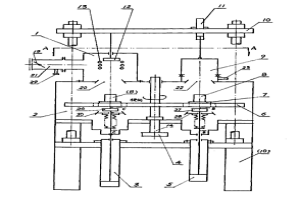

本发明为一种真空中频热压全自动连续烧结炉,属于粉末冶金制品与陶瓷制品的成型烧结设备及其生产工艺的技术领域。本发明由烧结炉体1,过渡炉体2,可升降的钟罩9,控转盘4,加压油缸3,进出料油缸5,四柱压机10,提升液压缸11和感应器13组成。本发明具有两级真空系统,可以实现连续真空加热加压烧结,可以广泛用于粉末冶金与陶瓷产品的真空热压烧结生产。本发明明显提高产品性能质量,并且在成本相近的前提下提高了生产效率。

747

747

0

0

本发明涉及一种冶金助剂化工产品,是用于冶金 工业高炉冶炼生产中为提高煤粉的燃烧效率,降低高炉用焦炭 量,促进炼铁分离提高铁产量,而采用的一种高炉喷吹煤粉催 化增效剂及其生产工艺是由催化裂化助燃剂、增氧剂、固熔剂、 催化剂、增效剂按重量的百分比配制成的混合物。本发明在高 炉冶炼生产中,在高炉喷吹煤粉中加入少量的高炉喷吹煤粉催 化增效剂。通过对燃煤的催化裂解、增效助燃达到加速煤粉的 燃烧或完全燃烧的作用,从而提高高炉煤气中 H2含量,增强煤气的间接还原能 力,提高置换比喷煤量,降低焦比,促进渣铁分离,炉况顺, 铁产量提高。试验证明在高炉喷吹煤粉中加入0.5-1.5‰的催 化增效剂后,平均增加喷吹煤粉量40-60kg/t以上,每吨铁水 降低焦比20-30kg,每年产生经济效益2000元以上。

1227

1227

0

0

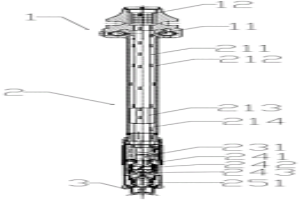

本发明涉及冶金连铸技术领域,具体为一种多级防堵止回大调节比高雾化双介质长效喷嘴。为了解决了现有的冶金连铸用喷嘴在喷射过程中压力不足,使喷射角度随压力变化而变小影响铸坯质量的问题,本长效喷嘴包括喷嘴体、喷嘴杆、喷嘴头,所述喷嘴体设有过气孔、过水孔,所述喷嘴杆包括内管、止回装置、外管,连接体,喷嘴头与连接体连接,该技术方案可以使水流通过时产生储备压力,达到喷嘴蓄能,增压的目的,有效避免喷嘴压力衰减现象发生,提高了喷嘴整体的工作效率与水流喷射力度,提高了喷水孔的工作稳定性。

820

820

0

0

本发明提供了一种载氧体的制备方法,包括:将钢渣和赤泥分别依次干燥和破碎后,混合均匀获得混合料;将所述混合料造球后进行干燥,得到干球团;将所述干球团在预设温度下进行焙烧后冷却,获得载氧体。本发明提供的载氧体的制备方法,通过将钢渣和赤泥分别依次干燥和破碎后,形成混合料后,再经过造球和焙烧工艺,得到载氧体,由于破碎后造球,使得物料之间接触充分,有利于加快焙烧反应速率,由于钢渣中部分的CaO与赤泥中部分的Al2O3及Fe2O3发生反应形成低熔点化合物,在冷却后起固结作用,使焙烧后球团的强度大大提高;同时,所用的原料为冶金固废,制备成本得到了有效降低且实现了固废的再利用。

1158

1158

0

0

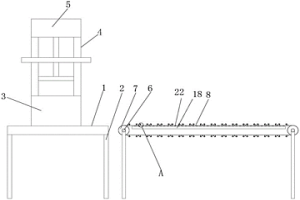

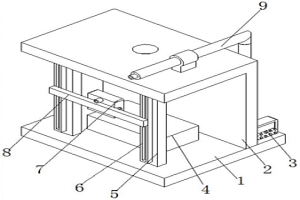

本实用新型涉及汽车零部件生产工装技术领域,且公开了粉末冶金汽车零部件产品压轴的自动化装置,包括工作台和位于工作台顶部设置的加工模座,本实用新型中,首先外部待加工件需要通过传输带进行传输至工作台上的加工模座中进行压轴加工,当待加工件重量较重时,固定吸盘内部的内置吸盘便会进一步的与加工件进行贴合吸附,圆形且重量较重的加工件便可以放置在两组支撑限位垫上与固定吸盘固定,这时传输带在转动辊的带动下进行输送移动时,传输带上的待加工件便可以快速移动送料,避免与传输带产生打滑现象,从而达到快速送料,提高该装置整体加工效率的效果。

1136

1136

0

0

本实用新型公开了一种双金属冶金复合管自动焊接装置,包括基座,所述基座顶部外壁固定连接有L形结构的安装板,所述安装板和基座之间固定连接有两个支撑柱,所述基座顶部外壁固定连接有焊接台,所述基座顶部外壁固定连接有集尘箱,两个所述支撑柱的外壁固定连接有电动滑轨,且两个电动滑轨上滑动连接有同一个滑动板,所述滑动板的外壁固定连接有收集箱。本实用新型在上升专利的基础上设置的集尘箱和收集箱之间的配合,方便将焊接产生的烟尘通过收集箱导入集尘箱中收集,又通过集尘箱中设置的除尘布袋方便将导入的灰尘留在集尘箱中,方便后期对灰尘进行集中清理。

1102

1102

0

0

本发明公开了一种全封闭拼装式粉末冶金软磁罐体,其特征是由底板、磁环屏蔽墙、磁芯组成磁罐,磁环屏蔽墙为数个叠加圆环状,安装在两个底板之间,磁芯由数个柱体叠加构成,磁芯固定在磁环屏蔽墙的中心轴处,磁环屏蔽墙与磁芯之间形成绕组空间,磁芯中央设有固定孔,有一螺栓穿过固定孔将磁芯固定在两个底板上,在底板或磁环屏蔽墙上开有出线槽。本发明可以解决传统的在圆环形的铁粉芯或方块拼装铁心上绕上线圈,线圈裸露在磁体之外,无法保障电磁兼容性和漏磁大小的技术问题。

828

828

0

0

本实用新型公开了一种冶金残渣碾磨回收装置,包括本体、入料口、碾磨腔、击打块和电机,所述本体内腔上部安装碾磨腔,所述碾磨腔上部连接入料口;所述碾磨腔上方对应位置安装碾磨板;所述碾磨腔下方设置换热腔;所述本体右侧上部设置电机,电机左端固定连接第一滑轮,所述第一滑轮下方固定连接拉绳,所述第一滑轮下方设置第二滑轮;所述第二滑轮左侧设置水平滑槽;所述拉绳左端固定连接第一滑块,所述第一滑块下端连接第一连接杆,所述第一连接杆下端铰接击打块;本实用新型操作简单,能够对残渣充分的碾压,同时对残渣中的余热进行回收,节约了资源,同时能够实现自动排料推料,节约了大量的能源。

1166

1166

0

0

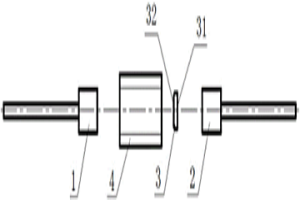

本实用新型公开了一种冶金键合玻封二极管结构,所述结构包括电极A、电极B、芯片及玻管,所述电极A、电极B和芯片均设置于玻管内,所述芯片与电极A和电极B之间通过扩散焊接实现电气连接,且扩散焊的过渡层材料分别为芯片的上表面金属化层和下表面金属化层,芯片与电极A和电极B之间的扩散焊接和玻管的封接同步完成形成一个整体;所述方法包括元器件组装及烧结步骤。本实用新型通过高温过程在电极与芯片之间实现冶金键合,具有散热性能好,耐大电流冲击等优点,其工作范围可以从‑55℃至175℃;克服了现有技术生产的冶金键合玻封二极管产品抗正向浪涌电流能力和抗反向瞬态功率能力弱等不足。

822

822

0

0

本发明公开了一种冶金键合玻封二极管结构及生产方法,所述结构包括电极A、电极B、芯片及玻管,所述电极A、电极B和芯片均设置于玻管内,所述芯片与电极A和电极B之间通过扩散焊接实现电气连接,且扩散焊的过渡层材料分别为芯片的上表面金属化层和下表面金属化层,芯片与电极A和电极B之间的扩散焊接和玻管的封接同步完成形成一个整体;所述方法包括元器件组装及烧结步骤。本发明通过高温过程在电极与芯片之间实现冶金键合,具有散热性能好,耐大电流冲击等优点,其工作范围可以从?55℃至175℃;克服了现有技术生产的冶金键合玻封二极管产品抗正向浪涌电流能力和抗反向瞬态功率能力弱等不足。

791

791

0

0

本发明公开了一种双金属冶金复合管自动环焊焊接工艺,包括以下步骤:S1:双金属冶金复合管选择,双金属冶金复合管的基层管为X60钢管,化学成分为C:0.03~0.05,Si:0.25~0.35,Mn:1.40~1.60,P:≤0.008,S:≤0.005,Cr:≤0.30,余量为Fe;覆层为Incoloy 825耐腐蚀合金,化学成分为C:≤0.05,Si:≤0.50,Mn:≤1.0,P:≤0.005,S:≤0.003,Ni:38.0‑45.0,Cr:20.0‑23.0,Mo:2.5‑3.5,Cu:1.8‑3.0,Ti:0.6‑1.2,Al:≤0.15,余量为Fe。本发明解决了双金属冶金复合管道自动环焊焊接需要的问题。不仅大大降低了生产成本和工人的劳动强度,而且有效地提高了双金属冶金复合管道焊接效率和焊接质量。焊接接头具有优良的综合力学性能和抗腐蚀性能。

797

797

0

0

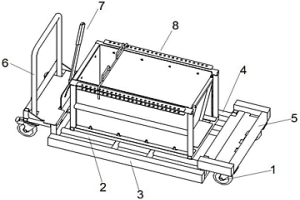

本实用新型公开了一种具有防冲撞功能的冶金安全运输车,包括与地面接触的万向轮,所述万向轮通过螺钉固定在支撑框架上,所述支撑框架左右两侧分别通过螺钉连接有左防冲撞块、右防冲撞块,所述支撑框架前端面通过螺钉连接有前防冲撞块,所述支撑框架上端面后侧通过螺钉固定有手推杆,所述支撑框架上端面中部安装有旋转机构,所述旋转机构上端面通过螺钉连接有冶金存料机构,所述万向轮设置有四个,且分别通过螺钉连接在支撑框架四个角落上,所述万向轮上均设置有锁紧踏板,所述卡块与卡槽相切合,保证冶金存料机构不能转动,将挡板从斜导向槽抽出,冶金原料可以方便卸下,有效防冲撞安全运输,卸料方便,操作简单,结构设计合理,结构稳定可靠。

2550

2550

0

0

本发明目的是提供一种激光与喷涂协同多方式标刻方法及装置,通过工业网与机器人和激光打码器建立连接,当接收钢卷到位指令后,将从钢厂MES系统获取的编码信息传送至激光打码机或者喷涂机,在机器人利用激光器定位后,开始打码,能够实现钢卷到位后机器人自动测距自主定位,柔性自动对焦,根据选择自动切换激光和喷涂两种方式实现高精准打码,可完全替代人工打码,每卷热轧钢的打码时间不超过30s,并且所打的条形码与二维码能够被准确识别,有效地解决了背景技术中存在的上述问题。

中冶有色为您提供最新的河北廊坊有色金属电冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!